Предлагаемое изобретение относится к области строительства и может быть использовано при строительстве металлических емкостей для хранения жидких и сыпучих продуктов.

Известны способы монтажа цилиндрических корпусов листовых конструкций из рулонных заготовок в виде полотнища [1], с помощью которых выполняют негабаритные оболочечные конструкции - силосы, вертикальные резервуары, кожухи доменных печей и т. п. Жесткость и устойчивость корпусов таких конструкций обеспечивается кольцевыми [1] или вертикальными [2] ребрами жесткости. Известен способ монтажа, осуществляемый последовательной спиральной навивкой рулонной заготовки в виде однослойной ленты. Жесткость и устойчивость корпусов в этом случае обеспечивается за счет фальцевого соединения соприкасающихся продольных кромок лент [3].

Вышеперечисленные способы монтажа цилиндрических корпусов листовых конструкций из рулонных заготовок характеризуются необходимостью ручных сварочных работ при постановке кольцевых [1] и вертикальных [2] ребер жесткости, что приводит к повышению трудоемкости монтажных работ и увеличению сроков монтажа. В последнем способе [3] фальцевые соединения выполняются специальной навивочной машиной. Однако такие соединения очень металлоемки и по расходу стали составляют около 30% от общей массы корпуса.

Наиболее близким по технической сущности является способ монтажа [4] цилиндрических корпусов листовых конструкций, состоящий из следующих операций: изготовление рулонной заготовки в виде широкой ленты постоянной толщины; формирование цилиндрического корпуса путем изгиба рулонной заготовки по спирали в профилирующей установке с одновременным соединением ее соприкасающихся продольных кромок; подкрепление готового корпуса спиральными ребрами жесткости с шагом, равным ширине рулонной заготовки, путем предварительного изгиба ребер жесткости в виде уголков или гофр по спирали с последующим размещением и прикреплением их в середине изогнутой рулонной заготовки; выравнивание торцов корпуса с прикреплением днища и крыши. Жесткость и устойчивость корпуса обеспечивается спиральными ребрами жесткости, расположенными с его наружной стороны.

Известный способ позволяет формировать цилиндрический корпус листовых конструкций постоянной толщины, снабженный предварительно изогнутыми по спирали ребрами жесткости, которые выполняются из фасонной стали и прикрепляются после формообразования цилиндрического корпуса.

Такой способ монтажа характеризуется простотой и небольшой трудоемкостью. Однако, для обеспечения жесткости готового корпуса при таком способе монтажа требуются дополнительные работы по изгибу ребер жесткости, установке и прикреплению их к корпусу по спирали, что значительно увеличивает трудоемкость работ и сроки монтажа.

Цель изобретения - снижение трудоемкости и повышение производительности при монтаже листовых конструкций.

Цель достигается тем, что в способе монтажа цилиндрических корпусов листовых конструкций, включающем изготовление рулонной заготовки в виде широкой ленты; формирование цилиндрического корпуса путем изгиба рулонной заготовки по спирали в профилирующей установке с одновременным соединением ее соприкасающихся продольных кромок; подкрепление готового корпуса спиральными ребрами жесткости с шагом, равным ширине рулонной заготовки; выравнивание торцов корпуса с прикреплением днища и крыши; дополнительно при изготовлении рулонной заготовки на поверхность ленты герметично прикрепляют полосу шириной не более 1/7 ширины ленты с выводом ее за торцевые кромки ленты на подкладки длиной не менее ширины полосы, предварительно прикрепленные к торцевым кромкам ленты; формируют сечение ребер жесткости путем деформирования полосы и части ленты под ней.

Предлагаемый способ монтажа цилиндрических корпусов листовых конструкций позволяет формировать корпусы переменной толщины. В этом случае рулонную заготовку изготавливают из ленты переменной толщины, к которой герметично прикрепляют полосу толщиной не более наименьшей толщины ленты.

Авторам известен способ монтажа [5] конструкций из рулонной заготовки, выполненной в виде полотнища, в котором листы соединены с помощью нахлеста. В процессе монтажа образуются полые ребра жесткости, но не спиральные, как в предложенном решении, а кольцевые.

При образовании кольцевых ребер жесткости имеют место переломы, что приводит к нарушению его поперечного сечения (сплющивание) и снижению жесткости оболочки в целом. Предлагаемый способ монтажа позволяет получить спиральные ребра жесткости, которые не имеют переломов. В связи с этим авторы делают вывод, что предлагаемый способ монтажа корпусов листовых конструкций обладает существенным отличием.

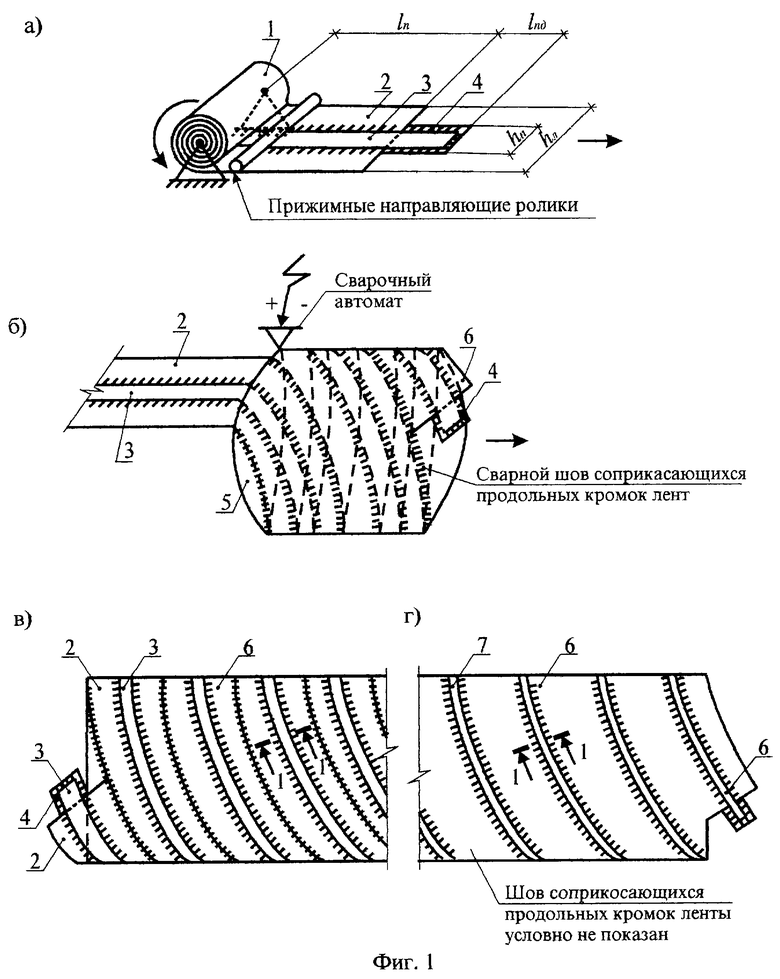

На фиг. 1 изображена схема монтажа цилиндрического корпуса из рулонной заготовки: а) разворачивание рулонной заготовки; б) изгиб рулонной заготовки по спирали в профилирующей установке с одновременным соединением ее соприкасающихся продольных кромок; в) цилиндрический корпус, на наружной стороне которого наварена спирально изогнутая полоса; г) цилиндрический корпус, подкрепленный спиральным ребром жесткости;

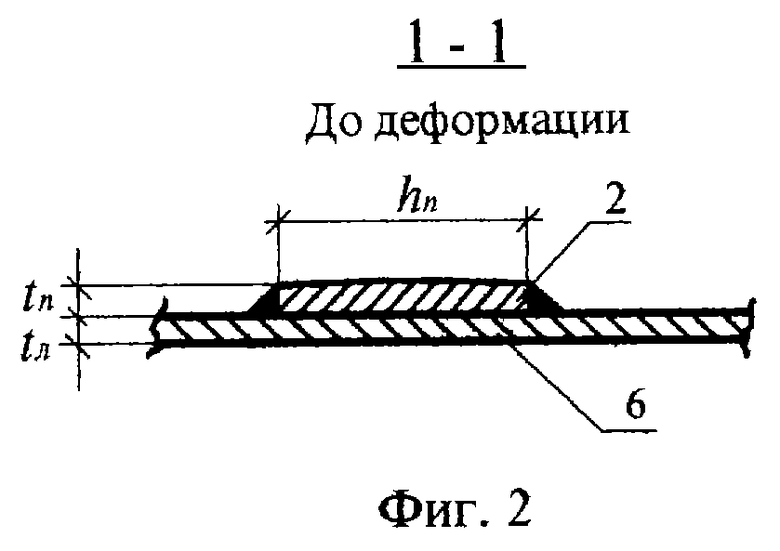

на фиг.2 - сечение 1-1 до деформирования части ленты и полосы;

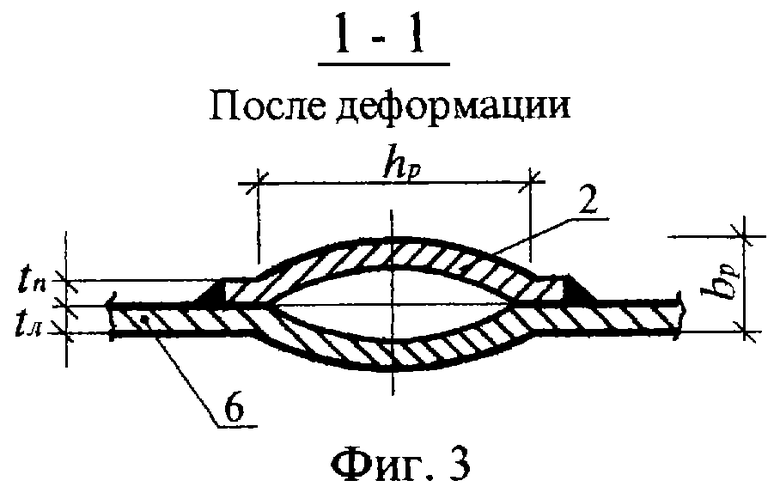

на фиг.3 - сечение 1-1 после деформирования части ленты и полосы.

Предлагаемый способ может быть использован для монтажа цилиндрических ребристых корпусов постоянной и переменной толщины.

1. Способ монтажа цилиндрических корпусов постоянной толщины включает рулонную заготовку 1, состоящую из широкой ленты 2 постоянной толщины tл, шириной hл= 1250-1500 мм и длиной lл; полосы 3 толщиной hп=hл, шириной hп≤1/7hл и длиной lп≥lл+2hп; подкладок 4 толщиной tпд=tп, шириной hпд=hп+20 мм и длиной lпд= hп; профилирующую установку 5; цилиндрический корпус 6; объемные ребра жесткости 7 (фиг.1, 2, 3).

2. Способ монтажа корпусов цилиндрической переменной толщины включает рулонную заготовку 1, состоящую из широкой ленты 2 переменной толщины tлi, шириной hл= 1500-2000 м и длиной lл; полосы 3 толщиной не более минимальной толщины ленты tп≤tлmin, шириной hп≤1/7hл и длиной lп=lл+2hп; подкладок 4 толщиной tпд= tп, шириной hпд=hп+20 мм и длиной lпд=hп; профилирующую установку 5, цилиндрический корпус 6; объемные ребра жесткости 7 (фиг.1, 2, 3).

Пример 1. Формирование негабаритного цилиндрического корпуса постоянной толщины типа горизонтальных резервуаров, газгольдеров, силосов проводится следующим образом (фиг.1, 2, 3):

Изготавливают в заводских условиях рулонную заготовку 1. Для этого на широкую ленту 2 постоянной толщины в середине ее ширины герметично прикрепляют, например, с помощью сварки полосу 3, выводя ее на подкладки 4 за пределы торцевых кромок ленты 2. Подкладки 4 прикрепляют к торцевым кромкам ленты 2, например, стыковым сварным швом. Затем рулонную заготовку наворачивают на барабан.

На монтажной площадке с барабана разворачивают рулонную заготовку 1 (фиг.1-а).

Рулонную заготовку 1 направляют в профилирующую установку 5, где рулонная заготовка 1 изгибается по спирали так, что приваренная к ленте 2 полоса 3 находится на наружной стороне ленты 1. Сопрягающие продольные кромки спирально изогнутой рулонной заготовки 1 надежно скрепляются, например с помощью автоматической сварки (фиг. 1-6). Этот процесс продолжается до достижения требуемой длины корпуса 6.

В результате сформирован цилиндрический корпус 6 постоянной толщины, на котором с внешней стороны наварена по спирали полоса 2 (фиг.1-в).

Затем формируют спиральное объемное ребро жесткости 7 путем деформации полосы 3 и части ленты 2. Для этого в пространстве между лентой 2 и полосой 3 создают избыточное давление с помощью воздуха, жидкости, пенополиуретана, легкого бетона, пожарной пены и т.п. Происходит деформация полосы 3 и части ленты 2, находящейся под полосой 3, с образованием полого ребра жесткости 7, которое остается полым и после снятия давления, за счет пластических свойств и конечной изгибной жесткости стали. Полое сечение ребер 7 расположено симметрично относительно корпуса 6 (фиг.3).

В результате выполненных операций в указанной последовательности образуется цилиндрический корпус 6 постоянной толщины, подкрепленный спиральным полым ребром жесткости 7 (фиг. 1-г, фиг.3).

Пример 2. Формирование негабаритного цилиндрического корпуса переменной толщины типа вертикальных резервуаров и силосов больших объемов проводится следующим образом (фиг.1, 2, 3):

Способ монтажа в этом случае аналогичен вышеописанному. Различие состоит в следующем.

При изготовлении рулонной заготовки 1 используют полосу 3 толщиной, равной наименьшей толщине ленты 2.

При изготовлении рулонной заготовки 1 используют широкую ленту 2 переменной толщины.

При формировании корпуса 6 рулонная заготовка 1 изгибается так, что полоса 3 находится на внутренней стороне ленты 2.

В результате выполненных операций в указанной последовательности образуется цилиндрический корпус 6 переменной толщины, подкрепленный спиральным полым ребром жесткости 7 (фиг. 1-г, фиг.3).

Источники информации

1. Лессиг Е. Н. , Лилеев А.Ф. Листовые металлические конструкции. -М.: Стройиздат, 1970. - 488 с.

2. Авт. св. 250030, В 65 D 88/06, БИ 25, 1969.

3. Возведение металлических силосов методом навивки (обзорная информация). Вып. 1, М., 1981.

4. Авт. св. 943134, В 65 D 88/06, БИ 26, 1982.

5. Швейцарский патент кл. 8/С, 143 (В 65 В) 1419970, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И МОНТАЖА ЦИЛИНДРИЧЕСКИХ КОРПУСОВ | 2006 |

|

RU2312192C1 |

| СПОСОБ МОНТАЖА ЦИЛИНДРИЧЕСКИХ КОРПУСОВ ЛИСТОВЫХ КОНСТРУКЦИЙ | 2004 |

|

RU2269394C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ СФЕРИЧЕСКОЙ ОБОЛОЧКИ | 2005 |

|

RU2295415C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2272692C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2099540C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 1995 |

|

RU2082925C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ФОРМООБРАЗУЮЩЕЙ ОСНАСТКИ | 1999 |

|

RU2152872C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-ЛЕЗВИЙНОГО РЕЗАНИЯ | 1999 |

|

RU2162771C2 |

| СПОСОБ ИЗМЕРЕНИЯ РАСХОДА ТЕПЛОНОСИТЕЛЯ | 1995 |

|

RU2082106C1 |

| УСТРОЙСТВО ДЛЯ ПРЯМОГО ПРЕССОВАНИЯ С МАГНИТНОЙ ОБРАБОТКОЙ | 1999 |

|

RU2162391C1 |

Изобретение относится к строительству и может быть использовано при строительстве металлических емкостей для хранения жидких и сыпучих продуктов и обеспечивает снижение трудоемкости монтажа. Способ включает изготовление рулонной заготовки в виде широкой ленты; формирование цилиндрического корпуса путем изгиба рулонной заготовки по спирали в профилирующей установке с одновременным соединением ее соприкасающихся продольных кромок; подкрепление готового корпуса спиральными ребрами жесткости с шагом, равным ширине рулонной заготовки; выравнивание торцов корпуса с прикреплением днища и крышки. При этом рулонную заготовку изготавливают путем герметичного прикрепления на поверхность ленты полосы шириной не более 1/7 ширины ленты с выводом ее за торцевые кромки ленты на подкладки длиной не менее ширины полосы, предварительно прикрепленные к торцевым кромкам ленты, а полые ребра жесткости формируют путем деформирования полосы и части ленты под ней. Кроме того, рулонную заготовку можно изготовить из ленты переменной толщины, на которую герметично прикрепляют полосы толщиной не более наименьшей толщины ленты. 1 з. п. ф-лы, 3 ил.

| Цилиндрицеский резервуар | 1979 |

|

SU943134A1 |

| Способ изготовления цилиндрических резервуаров | 1977 |

|

SU645738A1 |

| СОСУД ЛИСТОВОЙ КОНСТРУКЦИИ | 0 |

|

SU250030A1 |

| Способ сворачивания в рулон полотнища корпуса резервуара | 1978 |

|

SU737076A1 |

| Кузов самосвального транспортного средства для перевозки легковесных грузов | 1984 |

|

SU1175754A1 |

| ФОТОПРОВОДЯЩИЙ СЛОЙ НОСИТЕЛЯ ИНФОРМАЦИИ | 1987 |

|

SU1471874A1 |

| УСТРОЙСТВО КОМПЕНСАЦИИ ПОГРЕШНОСТИ ИЗМЕРЕНИЯ УЛЬТРАЗВУКОВОГО ЛОКАТОРА | 2021 |

|

RU2754716C1 |

| Прибор для воспроизведения работы крепи в моделях | 1959 |

|

SU136581A1 |

Авторы

Даты

2003-06-20—Публикация

2001-09-19—Подача