Изобретение относится к машинам по изготовлению заполненной и запечатанной упаковочной тары, содержащим бесконечный конвейер и несколько расположенных вдоль конвейера рабочих участков.

В настоящее время в области изготовления упаковочных машин наблюдается явная тенденция в сторону создания высокопроизводительных машин, предназначенных для быстрого и непрерывного изготовления очень большого количества идентичных или подобных упаковочных емкостей, предназначенных, например, для хранения жидких продуктов, например, молока, соков и т.п. И тем не менее, даже если различные функции таких упаковочных машин будут в значительной степени интегрированы с целью ограничения размера подобных машин, то все равно проблема экономии заводского пространства будет оставаться актуальной. Поколение современных высокопроизводительных наполнительных машин, например, для молока, имеет такие размеры, что по причинам наличия заводских площадей они часто просто не могут заменить старые машины с более низкой производительностью и фактически для их установки требуется производственное пространство, которое ранее занимали две уже известные модели упаковочных машин. Кроме того, с точки зрения производительности две более старые машины иногда могут конкурировать, т.е. быть сопоставимыми, с одной современной высокопроизводительной машиной; более того эти две старые машины могут демонстрировать более высокую степень гибкости, если в силу производственной необходимости нужно одновременно изготавливать упаковочную тару различных размеров или типов или упаковочную тару, предназначенную для наполнения различными типами жидкого продукта.

Многие из уже известных упаковочных машин, которые в настоящее время все еще находят спрос на рынке подобных машин, выпускают одноразовую тару из слоистого покрытого пластиком волокнистого материала, которая в виде заготовок с плоским дном подается в магазин упаковочной машины. Каждая заготовка упаковочной тары передается из магазина на оправку-держатель, которая выполняет функцию резервного контртела, когда один конец заготовки упаковочной тары загибается вниз и запечатывается теплосваркой с целью образования непроницаемого для жидкости дна упаковочной тары. Затем эта заготовка передается на конвейер, который продвигается вперед прерывистым образом, чтобы заготовка последовательно проходила участки формования верхней части тары, наполнения тары и запечатывания верхней части тары, после чего (возможно после окончательного формования) заготовка покидает упаковочную машину в виде заполненной и запечатанной упаковочной тары. Прерывистое продвижение вперед конвейера обусловлено (по частоте и скорости) тем фактом, что упаковочная тара, расположенная между участком наполнения и участком запечатывания верхней части, должна заполняться жидким содержанием, которое может иногда переливаться через верхний открытый конец упаковочной тары, если шаговое движение конвейера неожиданно становится слишком быстрым или с толчками [1].

Еще одним недостатком уже известных упаковочных машин описанного выше типа является то, что они предназначены исключительно для изготовления упаковочной тары одного типа, а довольно часто их возможности ограничены изготовлением только одного выбранного типа упаковочной тары одного единственного размера. Даже с учетом теоретической возможности в результате замены и модернизации каких-то конкретных блоков уже известных упаковочных машин изготовления на этих известных машинах упаковочной тары с какой-то иной конфигурацией верхней части тары, то все равно это часто связано с необходимостью модернизации и других блоков и узлов упаковочной машины, поскольку различные блоки и узлы такой машины не только в довольно высокой степени интегрированы друг с другом, но и приводятся в действие от одного общего источника мощности через промежуточный блок, например через один приводной вал с множеством кулачковых поверхностей.

Из сказанного ясно, что общим желанием всех специалистов в данной области является создание такой упаковочной машины для изготовления упаковочной тары для жидких продуктов, в которой удачно сочетались три таких важных свойства, как высокая производительность, умеренные габариты, а следовательно, и умеренные потребности в пространстве для установки и монтажа, а также исключительно высокая универсальность. Вполне естественно, что необходимо принимать во внимание и другие факторы, например общие капитальные издержки на создание такой машины, пригодность к эксплуатации и техобслуживанию, надежность в работе и требования относительно стандартов санитарии.

Целью изобретения является создание упаковочной машины, которая помимо своей исключительно высокой производительности была бы компактной по своим внешним габаритам и чтобы ее можно было устанавливать на ограниченных пространствах.

Другой целью изобретения является создание "скелетной" упаковочной машины, которая отличалась бы исключительной гибкостью и которую можно было бы за счет простой и быстрой замены основных блоков и узлов использовать для изготовления упаковочной тары различных типов, например упаковочной тары с различными типами торцевых уплотнений, укупорочных средств или торцевых стенок.

Еще одной целью изобретения является создание упаковочной машины, которая специально предназначена для изготовления наполненных и запечатанных упаковочных емкостей для жидких продуктов с низкой вязкостью, например молока.

И еще одной целью изобретения является создание упаковочной машины, которая в процессе работы способна одновременно наполнять уже изготовленную упаковочную тару различными типами жидких продуктов.

Это достигается за счет создания упаковочной машины, отличительной особенностью которой является наличие двух или более рабочих участков в виде заменяемых модулей машины, причем каждый из этих модулей может приводиться в действие от одного с ним первичного двигателя или от источника энергоснабжения, а сами первичные двигатели различных модулей управляются от одного блока управления и регулирования.

Предпочтительные варианты упаковочной машины по изобретению описываются ниже, а их отличительные признаки зафиксированы в прилагаемой формуле изобретения (в подпунктах).

Ниже детально описан один предпочтительный вариант упаковочной машины по изобретению, причем это описание будет сопровождаться ссылками на соответствующие чертежи, на которых показаны только те части и детали, которые являются важными для правильного понимания сущности изобретения.

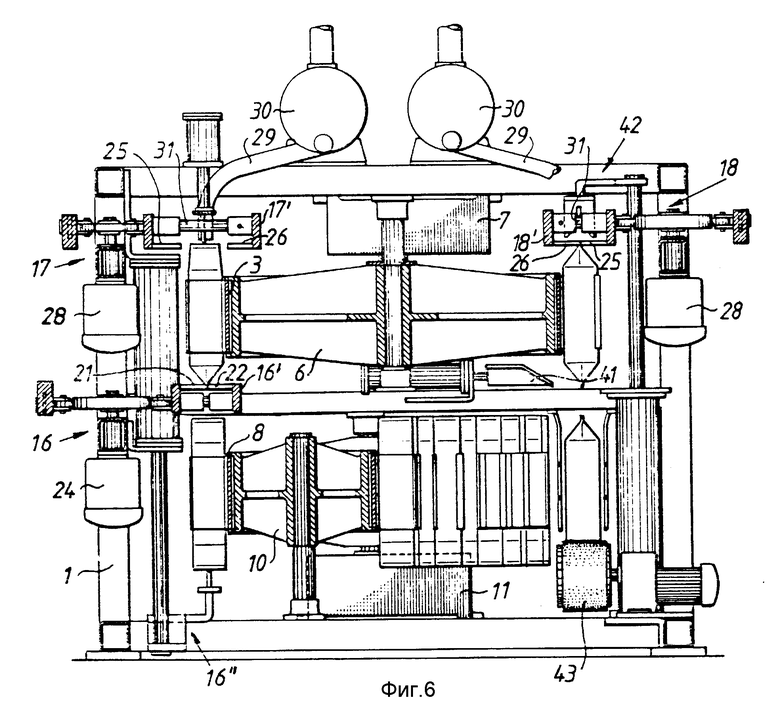

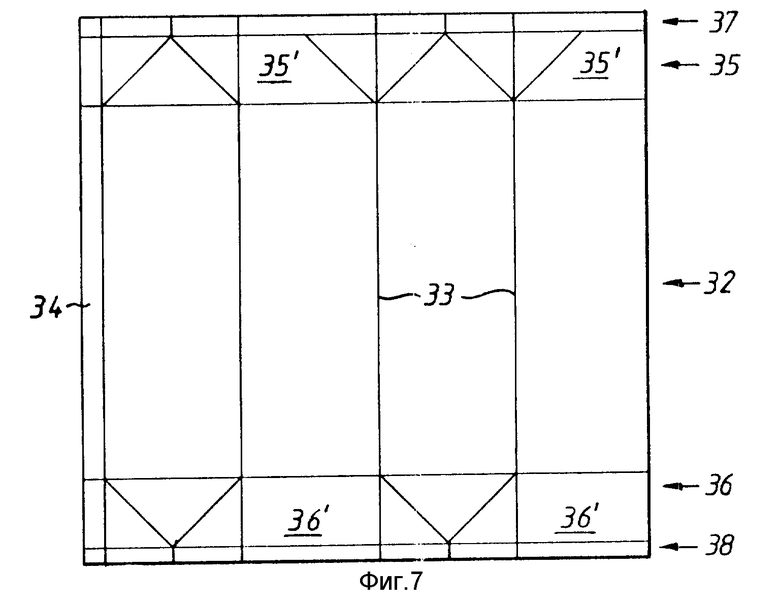

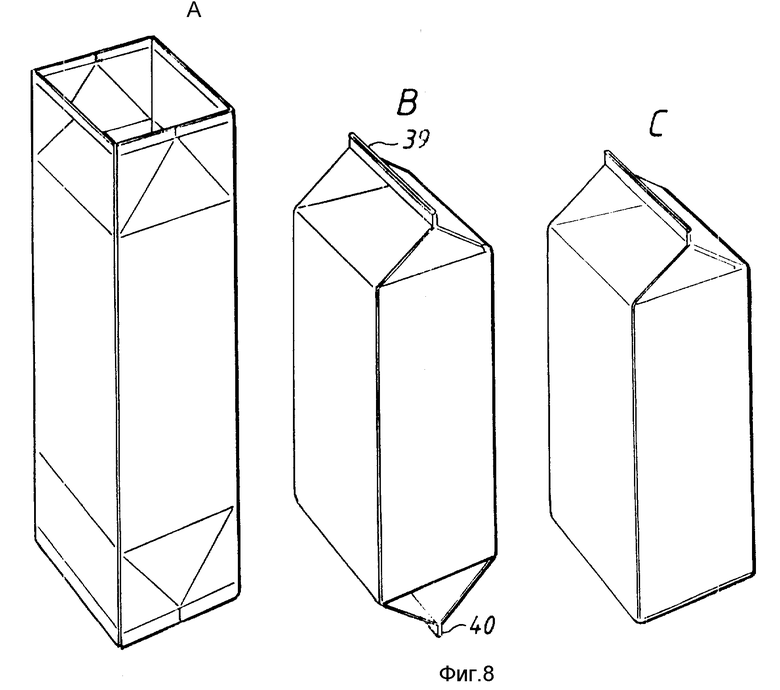

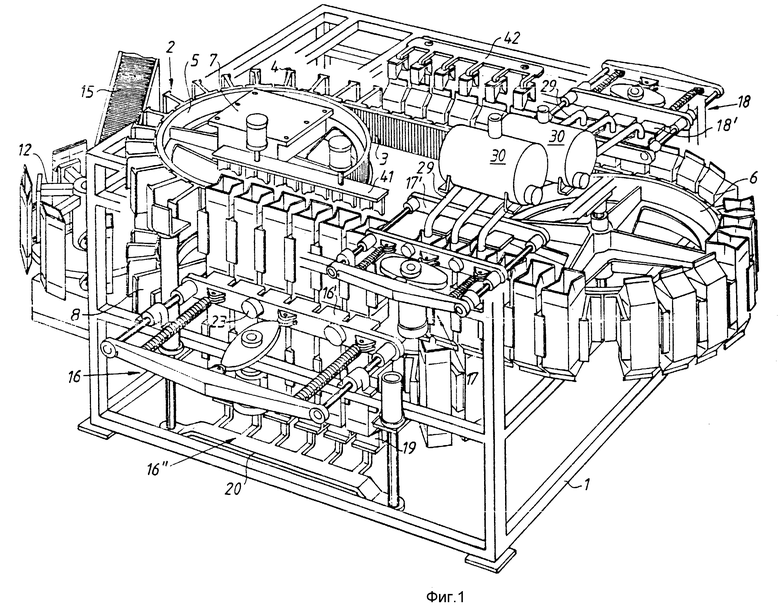

На фиг. 1 показаны перспективный вид основных деталей упаковочной машины по изобретению (не показаны защитная конструкция и некоторые другие мешающие видеть основные детали элементов машины); на фиг. 2 - вид сбоку скелетной структуры на фиг.1; на фиг.3 - вид в плане скелетной структуры на фиг.1; на фиг. 4 - вид, идентичный показанному на фиг. 1, но с удалением некоторых второстепенных деталей, чтобы лучше показать конструкцию и расположение обрабатывающих упаковочную тару узлов машины; на фиг. 5 - перспективный вид, идентичный показанному на фиг.1, который иллюстрирует перемещение и обработку упаковочной тары; на фиг. 6 - вид с торца упаковочной машины; на фиг. 7 - заготовка для типа упаковочной тары, который можно изготавливать на упаковочной машине по изобретению; на фиг. 8А, В и С - вид в перспективе поэтапного манипулирования с показанной на фиг. 7 заготовкой упаковочной тары с конечным образованием наполненной упаковочной тары содержимым на упаковочной машине по настоящему изобретению.

Из прилагаемых чертежей ясно, как главные части упаковочной машины расположены в раме 1, которая известным способом монтируется из квадратных и трубчатых элементов с таким расчетом, чтобы гарантировать опору и позиционно неподвижное крепление главных частей машины относительно друг друга. Для большей ясности на чертежах не показаны все окружающие машины элементы, которые известны сами по себе; здесь не показаны также ограждающие элементы и отсеки, которые обычно ограждают раму и большую часть главных блоков машины, которые удерживаются рамой машины. Следовательно, в своем окончательном виде упаковочная машина по изобретению содержит не только показанные на прилагаемых чертежах элементы и блоки, но и также уже хорошо известное электрическое и пневматическое оборудование, соединяющее их трубопроводы, средства привода, направляющие устройства и внешнюю оболочку в форме покрытий, колпаков, различных отсеков и отделений и дверей. Однако поскольку все эти элементы и блоки не являются объектом изобретения и не оказывают решающего влияния на конструкцию или принцип работы упаковочной машины, то и нет необходимости в их иллюстрации и детальном описании.

Показанная на фиг. 1 рама является опорой для главного конвейера 2, который простирается в продольном направлении машины и содержит бесконечную конвейерную ленту 3, на которой на одинаковом расстоянии друг от друга расположены выступающие наружу Т-образные транспортные средства 4, между которыми образуются отсеки для приема и транспортировки заготовок упаковочной тары, чье квадратное попарное сечение по существу соответствует эквивалентным размерам отсеков. Конвейерная лента 3 движется горизонтально между двумя колесами 5 и 6, причем каждое из этих колес приводится в движение электромотором 7, который установлен над колесом 5 и неподвижным образом прикреплен к раме 1.

Непосредственно под главным конвейером 2 расположен загрузочный конвейер 8, который также перемещается горизонтально между двумя колесами 9 и 10, каждое из которых приводится в движение электромотором 11 (см. фиг. 2). Колесо 10 расположено по существу в центральной точке упаковочной машины и поэтому загрузочный конвейер 8 имеет длину, которая будет равна приблизительно лишь половине длины главного конвейера 2. Загрузочный конвейер 8 снабжен также транспортными средствами, а следовательно, также поделен на отсеки для приема индивидуальной упаковочной тары, что хорошо видно на фиг. 3 и 5.

Непосредственно около одного конца загрузочного конвейера и на загрузочном конце упаковочной машины расположено загрузочное колесо 12, причем это колесо соединено с приводным валом 14 мотора 11 через коробку передач и вал 13. Загрузочное колесо 12 визуально воспроизводит количество устройств, участвующих в обработке упаковочной тары, в частности тех устройств, которые в процессе одновременного реформирования заготовок упаковочной тары обеспечивают передачу заготовок из магазина 15 на загрузочный конвейер 8. Этот блок упаковочной машины по изобретению уже описан и проиллюстрирован в заявке на европейский патент N 903115707, на которую будем ссылаться ниже, а сам упомянутый блок не будем детально описывать.

В процессе работы упаковочной машины конвейерная лента 3 главного конвейера 2 передвигается в направлении против часовой стрелки (см. фиг. 3). Если смотреть по направлению движения, то вдоль первой части конвейерной ленты 3 расположен рабочий участок 16 вместе с расположенным здесь же блоком запечатывания донной части тары 16', который смонтирован на раме 1 на уровне, чуть ниже нижней кромки конвейерной ленты 3 и который предназначен для обработки донной части упаковочной тары. Другими словами, при движении конвейерной ленты 3 нижний конец группы заготовок упаковочной тары будет точно располагаться в образованных на этой ленте отсеках.

На небольшом расстоянии от рабочего участка 16 расположен второй рабочий участок 17, причем также вдоль первой части конвейерной ленты 3. На этом участке расположен блок запечатывания верхней части упаковочной тары 17', который установлен чуть выше рабочего участка 16, а еще точнее чуть выше верхней кромки конвейерной ленты 3. Блок запечатывания верхней части тары 17' предназначен для обработки верхнего конца заготовок упаковочной тары, расположенных в отсеках конвейера 2. За колесом 6, если смотреть по направлению движения конвейерной ленты 3, расположен дополнительный рабочий участок 18 (вдоль обратной части конвейерной ленты), причем этот рабочий участок будет по существу идентичен рабочему участку 17 и как и последний он снабжен блоком запечатывания верхней части тары 18', причем этот блок установлен на верхней кромке конвейерной ленты 3. В предпочтительном варианте упаковочной машины по изобретению рабочий участок 16 предназначен для однородной обработки группы упаковочной тары, которая включает в себя шесть индивидуальных емкостей, тогда как каждый один из рабочих участков 17 и 18 предназначен для обработки подгруппы, каждая из которых включает в себя три упаковочные емкости, включенные в ранее упомянутую группу упаковочной тары. Это значит, что обратная или возвращающаяся часть конвейерной ленты 3 также используется оптимальным образом, что дает возможность выполнить упаковочную машину более компактной. Ниже более детально остановимся на принципе работы упаковочной машины по изобретению.

Первый рабочий участок 16 помимо блока запечатывания донной части тары 16' снабжен также блоком передачи 16'', который предназначен для одновременной передачи и шести заготовок упаковочной тары с нижнего или загрузочного конвейера 8 вертикально вверх в отсеки конвейерной ленты 3, образованные транспортными средствами 4. После размещения в этих отсеках заготовок упаковочной тары и их нижние концы тут же подвергаются операции формования и запечатывания на рабочем участке 16', где и происходит запечатывание донной части упаковочной тары; для упрощения работы всей машины эти нижние концы тары затем становятся донными концами упаковочной тары. Вертикальная передача заготовок упаковочной тары осуществляется блоком передачи 16'' с помощью передающего мостика 20, который содержит группу V-образных подъемных механизмов 19, неподвижно соединенных друг с другом в ряд, который простирается вдоль нижней стороны загрузочного конвейера 8. Блок передачи 16'' включает в себя также привод (не показан) в форме пневматического цилиндра или электромотора, что дает возможность легко и просто перемещать передающий мостик 20 вертикально вверх в режиме возвратно-поступательного движения между показанной на фиг. 5 нижней позицией и верхней позицией, в которой ряд подъемных механизмов 19 расположен непосредственно под нижней кромкой конвейерной ленты 3. Подъемные механизмы 19 расположены таким образом, чтобы в случае нахождения конвейера 8 в режиме холостого хода они могли смещаться вверх между транспортными средствами на загрузочном конвейере 8 и смещать заготовки упаковочной тары в сторону отсеков между транспортными средствами 4 на верхней конвейерной ленте 3. Каждый отдельный подъемный механизм 19 содержит относительно тонкую пластинку, чья верхняя кромка снабжена V-образной выемкой, которая в процессе передачи заготовок упаковочной тары располагается таким образом, чтобы она могла взаимодействовать и способствовать выполнению какой-то конкретной операции предварительного формования донной части заготовок упаковочной тары, о чем подробнее ниже.

Как уже упоминали выше, первый рабочий участок 16 помимо блока передачи содержит также блок запечатывания данной части тары, который расположен чуть ниже нижней кромки верхней конвейерной ленты 3, т.е. в пространстве между передними частями (см. фиг. 6) обоих конвейеров 2 и 8. Если выражаться более точно, то рабочий участок 16 содержит взаимно последовательные запечатывающие губки 21 и противоположные губки 22, причем последние могут перемещаться по направлению к и от запечатывающих губок 21 по существу в строго горизонтальной плоскости. Запечатывающие губки 21 представлены устройствами ультразвукового типа и именно поэтому они соединены с одним или более ультразвуковыми генераторами 23 (показаны схематически). Как и противоположные губки 22, запечатывающие губки 21 расположены в перемещающемся параллельном блоке, что дает возможность с помощью одного приводного мотора 24 одновременно смещать губки 21 и 22 по направлению друг к другу, чтобы обращенные друг к другу рабочие поверхности губок встречались в центрированной позиции непосредственно ниже общей продольной центральной линии для отсеков, которые предназначены для приема заготовок упаковочной тары и которые образованы транспортными средствами 4, причем последние входят в активную часть конвейерной ленты 3. Таким образом, с помощью приводного мотора 24 губки 21 и 22 могут групповым образом смещаться между упомянутой выше позицией, в которой рабочие поверхности губок вводятся в непосредственное контактирование друг с другом через промежуточные слои материала самой заготовки упаковочной тары, и противоположной торцевой позицией, которая хорошо видна на фиг. 3 и в которой обе группы губок 21 и 22 располагаются на максимальном расстоянии друг от друга, чтобы дать возможность смещаться конвейерной ленте 3 и расположенным в отсеках этого конвейера заготовкам упаковочной тары.

Как уже упоминали выше, второй и третий рабочие участки 17 и 18 в основном идентичны друг другу, а их конструктивные особенности идентичны конструкции рабочего участка 16 за исключением того факта, что длина каждого рабочего участка 17 и 18 равна лишь половине длины рабочего участка 16, если смотреть в направлении движения конвейерной ленты 3. Следовательно, каждый из рабочих участков 17 и 18 снабжен тремя запечатывающими губками 25, расположенными на общем мостике, и одним связанным с этими губками ультразвуковым генератором (не показан). Противоположные губки 26 на каждом рабочем участке 17 и 18 установлены параллельно относительно запечатывающих губок 25, чтобы губки 25 и 26 могли совершать возвратно-поступательное движение по направлению к и от друг друга между описанными выше активной и пассивной торцевыми позициями с помощью приводных моторов 28.

Над каждым рабочим участком 17 и 18 расположены три трубы наполнителя для подачи жидкого содержимого в заготовки упаковочной тары, которые в этот момент находятся на рабочих участках и удерживаются в пределах транспортных средств 4 конвейерной ленты 3. Каждая из труб наполнителя 29 своим верхним концом соединена со своим дозировочным насосом 30, который в свою очередь через промежуточные трубопроводы (не показаны) соединен с источником подачи жидкого продукта, например с танком хранения этого жидкого продукта.

На фиг. 6 ясно видны подвеска и механизм привода для запечатывающих и противоположных губок 21, 25, 22, 27 различных рабочих участков. На этом чертеже показан вид с торца упаковочной машины по изобретению, причем здесь показаны все рамные части и прочие вспомогательные элементы. На любой стороне от расположенного по центру колеса 6 можно видеть конвейерную ленту 3, на которой образованы транспортные средства 4; над конвейерной лентой расположены дозирующие насосы 30 вместе с их трубами наполнителя 29. В нижнем левом углу чертежа на фиг. 6 показан блок запечатывания 16' первого рабочего участка, а над ним расположен запечатывающий блок 17' второго рабочего участка. Блок запечатывания 18' зеркально противоположного, но идентичного рабочего участка расположен на одном уровне с, но на правой стороне колеса 6. Из прилагаемых чертежей видно, что запечатывающие и противоположные губки, используемые на участках запечатывания, расположены на одном уровне относительно друг друга и хорошо взаимодействуют с соответствующими рамными частями 31 (функция последних заключается в том, что запечатывающая губка и связанный с ней ультразвуковой генератор могли совершать прямолинейное смещение и параллельное движение относительно друг друга); на прилагаемых чертежах рамные части 31 показаны лишь частично. Из сказанного выше ясно, что все рабочие участки, т. е. блоки закрытия и запечатывания тары, а также блоки наполнителя образуют индивидуальные модули упаковочной машины, снабженные своими собственными источниками энергии и подачи исходного материала, причем эти модули можно заменять модулями других типов. Так, например, участки формования и запечатывания тары можно заменить модулями, которые делают возможным изготовление упаковочной тары с иной конструкцией верхней или донной части тары или тары с иной размерной характеристикой. Синхронизация работы различных взаимно взаимодействующих участков гарантируется с помощью общего блока управления и регулирования. Однако это хорошо известный способ решения данной проблемы и на нем не будем останавливаться детально.

Размещение рабочих участков на обоих концах главного конвейера не только экономит производственную площадь, но и дает возможность создать общую компактную конструкцию упаковочной машины; этому также способствует использование двух "наложенных друг на друга" конвейеров. Созданию более компактной упаковочной машины способствует также факт объединения на одном рабочем участке, например на участке 16, нескольких функций, а именно функций по передаче, формованию и запечатыванию тары; этому же способствует объединение функций наполнения и запечатывания верхней части тары на участках 17 и 18.

На фиг. 7 и 8 обычные типы упаковочной тары, которые формуются и обрабатываются с помощью упаковочной машины по изобретению. Заготовки упаковочной тары подаются в упаковочную машину в виде обычных заготовок трубчатого или квадратного поперечного сечения, которые предварительно изготавливают из индивидуальных заготовок типа, показанного на фиг. 7. Каждая заготовка состоит из упаковочного материала как минимум с одним внешним слоем термопластического материала и содержит четыре горизонтально расположенные боковые панели 32, которые разделены между собой взаимно параллельными вертикальными линиями сгибания 33. На одном конце заготовки расположена дополнительная относительно узкая запечатывающая панель 34, которая после трубчатого формования заготовки соединяется методом термосварки со свободной кромкой боковой панели 32, расположенной на противоположном конце заготовки. На верхнем и нижнем концах боковых панелей расположено несколько практически идентичных верхних и нижних панелей 35 и 37 соответственно, которые поочередно включают квадратные и треугольные узкие панели для формования (известным способом) так называемого фронтонного верхнего торцевого уплотнения, которое на своем свободном конце может заделываться влагонепроницаемым образом с помощью верхней и донной запечатывающих панелей 37 и 38 соответственно. В данном случае на обоих концах упаковочной тары образуются два запечатывающих упаковку герметически ребра 39 и 40. Нижнее из этих ребер загибается вниз при одновременном сжатии верхней части упаковки, что соответствующим образом воздействует на нижние панели 36 и в конечном итоге приводит к образованию по существу плоской донной части упаковки. С помощью упаковочной машины по изобретению заготовки упаковочной тары формуются поэтапно, о чем подробнее ниже.

Если упаковочная машина по изобретению используется для выпуска из предварительно изготовленных заготовок упаковочной тары показанного на фиг. 8А типа наполненных и герметически запечатанных упаковочных емкостей показанного на фиг. 8С типа, то в этом случае заготовки упаковочной тары с плоским дном подаются на левый конец машины (см. фиг. 3, 5), где эти заготовки находятся в ранее упомянутом магазине 15, из выпускного конца которого эти заготовки поступают непосредственно на расположенное рядом загрузочное колесо 12. В уже упоминавшейся заявке на европейский патент 903115707 детально описан этот механизм подачи. Загрузочное колесо 12 снабжено рядом захватывающих рычагов, которые при вращении загрузочного колеса 12 в направлении против часовой стрелки в какой-то один момент захватывают одну заготовку упаковочной тары с плоским дном и вынимают ее из магазина. С помощью рычагов загрузочного колеса 12 сгибание и подъем каждой индивидуальной заготовки упаковочной тары происходит одновременно, чтобы после завершения полуоборота загрузочного колеса 12 в сторону верхней позиции заготовка достигала начальной точки загрузочного конвейера 8, на котором каждая индивидуальная заготовка упаковочной тары располагается между двумя транспортными средствами загрузочного конвейера 8. Поскольку загрузочное колесо 12 располагается непосредственно около той части загрузочного конвейера 8, которая проходит вокруг колеса 9, то транспортные средства загрузочного конвейера 8 находятся в "открытом" состоянии, что в значительной степени облегчает процесс установки каждой индивидуальной заготовки упаковочной тары между транспортными средствами, что хорошо видно на фиг. 3. Чтобы исключить вероятность выпадения размещенных на загрузочном конвейере 8 заготовок упаковочной тары из отсеков между транспортными средствами, которые в данной момент находятся в открытом состоянии, предусматривается использование нескольких направляющих средств, которые обычным способом простираются вдоль траектории движения загрузочного конвейера.

В описываемом варианте упаковочной машины по изобретению загрузочное колесо 12 имеет шесть транспортных средств, которые расположены по периферии колеса в пределах угла примерно в 250o. При непрерывном вращении загрузочного колеса 12 это гарантирует прерывистую передачу групп из шести заготовок упаковочной тары в шесть последовательно расположенных отсеков между транспортными средствами загрузочного конвейера 8. В процессе работы упаковочной машины загрузочный конвейер 8 также смещается прерывистым образом в направлении часовой стрелки, причем каждое движение загрузочного конвейера 8 синхронизировано с движением загрузочного колеса 12, чтобы загрузочный конвейер перемещался одновременно с передачей на него заготовок упаковочной тары. После этого загрузочный конвейер 8 останавливается, чтобы после завершения вращения загрузочного колеса 12 к следующей загрузочной позиции конвейер мог возобновить свое движение и принять следующую группу из шести заготовок упаковочной тары. Поскольку загрузочный конвейер должен иметь какое-то конкретное расстояние ускоренного и тормозящего движения, то именно поэтому различные группы заготовок будут располагаться с одним пустым отсеком между каждой группой заготовок упаковочной тары.

Прерывистое движение загрузочного конвейера 8 по часовой стрелке будет своевременно передавать очередную группу заготовок упаковочной тары к той части траектории движения загрузочного конвейера, которая проходит параллельно и непосредственно ниже правого конца или первой части (см. фиг. 3 и 5) главного конвейера 2. Главный конвейер 2 также движется прерывистым образом, причем каждое его движение или смещение соответствует длине одной группы заготовок упаковочной тары плюс промежуточные пустые отсеки для ускорения и замедления. Из последующего описания изобретения станет ясно, что отсеки конвейера 2 при его нахождении в состоянии покоя будут совпадать с рабочими позициями на каждом соответствующем рабочем участке; более того позиция покоя главного конвейера 2 будет совпадать с позицией покоя загрузочного конвейера 8, чтобы отсеки конвейера для одной группы заготовок упаковочной тары выравнивались относительно друг друга, благодаря чему становится возможным, чтобы при нахождении конвейера в режиме холостого хода не было никаких препятствий для передачи заготовок упаковочной тары путем их смещения вертикально вверх с загрузочного конвейера 8 на главный конвейер 2. Эта операция происходит на рабочем участке 16.

После того, как загрузочный конвейер уже передал одну группу заготовок упаковочной тары на рабочий участок 16, первым начинает действовать блок передачи 16'', причем он запускается в работу мостиком передачи 20, чьи V-образные подъемные средства 19 смещаются вертикально вверх в своих соответствующих отсеках на загрузочном конвейере 8. В этот момент подъемные средства 19 приходят в непосредственное контактирование с нижним концом трубчатых заготовок упаковочной тары, после чего V-образные кромки каждого подъемного средства 19 начинают контактировать с донными панелями 36, каждая из которых поделена на треугольные имеющие линии изгиба панели, а также с донной запечатывающей панелью 38, которая снабжена вертикальными линиями сгиба и расположена на кромке заготовки упаковочной тары. Подобное расположение элементов упаковочной тары дает возможность выполнить какое-то конкретное предварительное загибание при вертикальном смещении заготовок упаковочной тары с загрузочного конвейера 8 на главный конвейер 2, причем это в первую очередь относится к донной панели 36 заготовки упаковочной тары и имеет целью, чтобы треугольные снабженные линиями изгиба панели приближались друг к другу в тот момент, когда цельные донные главные панели 36' сжимаются в направлении друг друга, причем подобное формование упаковочной тары хорошо известно всем специалистам в данной области и нет необходимости подробнее останавливаться на этом.

После достижения вертикального смещения заготовок упаковочной тары своей конечной точки начинается операция обработки верхней панели 35 заготовок упаковочной тары, причем эта обработка осуществляется с помощью перемещающихся вертикально средств предварительного сгибания 41, чьи составные компоненты входят в непосредственное контактирование с заготовками упаковочной тары. По своей конструкции средства 41 идентичны подъемным средствам 19 с V-образными, но обращенными вниз выемками, которые воздействуют на треугольные верхние панели, чтобы верхняя часть заготовки упаковочной тары также подвергалась предварительному сгибанию одновременно с образованием определенного наклона верхних главных панелей 35. После предварительного изгибания нижней и верхней панелей подъемные средства 19 возвращаются в свою неактивную позицию (это же делают и средства предварительного изгибания 41), которая находится на некотором расстоянии от верхней точки главного конвейера 2 и от нижней точки загрузочного конвейера 8 соответственно. В этой позиции конвейера и расположенные на них заготовки упаковочной тары могут свободно смещаться.

После того, как группа заготовок упаковочной тары на рабочем участке 16 полностью загружена с загрузочного конвейера 8 в соответствующие отсеки между транспортными средствами 4 на главном конвейере, все эти заготовки будут располагаться в одной и той же вертикальной позиции, в которой нижние горизонтальные донные запечатывающие панели 38 заготовок упаковочной тары будут располагаться снаружи торцевых кромок транспортных средств и в основном на одном уровне с рабочими поверхностями запечатывающих губок 21 и противоположных губок 22. Теперь блок запечатывания донной части тары 16' девствует таким образом, чтобы запечатывающие губки 21 и противоположные губки 22 смещались параллельно навстречу друг друга, при этом их рабочие поверхности приходят в непосредственное контактирование с запечатывающими панелями 38 заготовок упаковочной тары и вынуждают их сближаться друг с другом в процессе одновременного запечатывания ультразвуковой сваркой. Треугольные донные панели (которые уже были подвергнуты операции загибания внутрь на предыдущем этапе) предварительно запечатывают с загибанием внутрь обращенных друг к другу позиций между главными донными панелями 36', имеющими одинаковый угол наклона. В конечном итоге заготовка упаковочной тары будет иметь конфигурацию донной части "фронтонного" типа, т.е. в виде двускатной крыши, который хорошо виден в нижней части заготовки упаковочной тары, показанной на фиг. 8В. После завершения операции запечатывания запечатывающие губки 21 и противоположные губки 22 возвращаются в свою исходную позицию, показанную на фиг. 3. Теперь главный конвейер 2 может перемещать заготовки упаковочной тары, которые уже имеют водонепроницаемое донное уплотнение, к следующему рабочему участку.

Последующие рабочие участки по направлению движения главного конвейера являются двумя участками наполнения и запечатывания верхней части тары участками 17 и 18, которые, как уже были отмечено выше, являются идентичными. Каждый из рабочих участков 17 и 18 предназначен для обработки половины группы упаковочной тары, которая поступает сюда от рабочего участка 16. В описываемом варианте изобретения шесть входящих в группу упаковочных емкостей будут поделены на две подгруппы, чтобы первые три заготовки упаковочной тары располагались по направлению движения главного конвейера на участке наполнения и запечатывания верхней части тары 18, на вторые три заготовки упаковочной тары располагались на участке наполнения и запечатывания верхней части тары 17. Вполне понятно, что этого не происходит при одном и том же движении главного конвейера 2, однако множество подаваемых в определенной последовательности групп будет всегда прерывисто смешаться вдоль маршрута движения главного конвейера 2. Подобная операция хорошо известна специалистам в данной области и больше не будем на ней останавливаться. Три упаковочные тары достигают с помощью главного конвейера 2 участка наполнения и запечатывания 17 (или альтернативно участка 18) в тот момент, когда главный конвейер 2 уже остановился как раз под трубами наполнителя 29 дозировочного насоса 30, после чего с помощью подъемных средств (не показаны) эти три упаковочные тары перемещаются вертикально вверх до тех пор, пока их верхние открытые концы не будут полностью окружать трубы наполнителя, после чего начинается процесс наполнения тары, причем в упаковочную тару попадает строго дозированное количество жидкого продукта, который наполняет тару через нижние концы труб наполнителя 29, причем поскольку цикл наполнения тары строго совпадает с циклом опускания упаковочной тары, то исключается нежелательное разбрызгивание или вспенивание жидкого продукта. Способ установки упаковочной тары вокруг трубы наполнителя с последующим опусканием тары в строгом соответствии с циклом наполнения хорошо известен сам по себе и применяется во многих типах упаковочных машин.

После завершения цикла наполнения три упаковочные тары будут еще раз размещаться в выемках главного конвейера 2 с помощью Т-образных транспортных средств 4 и точно устанавливаться в вертикальной позиции таким образом, чтобы верхняя панель 35 упаковочной тары выходила за пределы верхней кромки главного конвейера 2. В этой позиции происходит совместное загибание верхних панелей 35 с одновременным запечатыванием верхнего конца упаковочной тары, наполненной жидким продуктом до желаемого уровня. Герметическое запечатывание осуществляется с помощью запечатывающих губок и противоположных губок 25 и 27 соответственно, которые расположены на участке наполнения и запечатывания и которые приводятся в действие связанным с ними приводным двигателем 28. В процессе выполнения этой операции упомянутые губки параллельно движутся навстречу друг другу с тем, чтобы в конечном итоге сильно сжать две главные панели 35' на любой стороне треугольных сложенных внутрь панелях, после чего рабочая поверхность запечатывающей губки 25 проходит в непосредственный контакт с верхней запечатывающей панелью 37 верхней панели 35 (вместе с рабочей поверхностью противоположной губки 27), чтобы в конечном итоге образовать влагонепроницаемое верхнее уплотнение с помощью запечатывания ультразвуковой сваркой. После этого запечатывающая губка 25 и противоположная губка 27 отходят друг от друга в позицию покоя, показанную, например, на фиг. 4.

Последующие прерывистые движения главного конвейера 2 будут обеспечивать правильное перемещение полностью запечатанной упаковочной тары, наполненной желаемым количеством жидкой продукции, в зону за вторым участком наполнения и запечатывания верхней части тары 18. Чтобы окончательно обработать донное запечатывающее ребро 40, расположенное в нижней точке донной части упаковочной тары, и придать данной части абсолютно плоскую конфигурацию, т.е. изменить показанную на фиг. 8В форму упаковочной тары на показанную на фиг. 8С форму, необходимо в процессе движения главного конвейера 2 ввести запечатывающее ребро 40 упаковочной тары в непосредственный контакт с направляющим устройством, расположенным под каким-то углом относительно горизонтального направления движения главного конвейера, причем упомянутое направляющее устройство расположено непосредственно под главным конвейером и постепенно и последовательно воздействует на запечатывающее ребро 40, конечным результатом этого воздействия является полное складывание ребра на одну сторону. С помощью дополнительных направляющих средств или совершающего возвратно-поступательное движение устройства давления и запечатывания 41 двускатная форма донной части тары реформируется в по существу плоскую форму, а ее отдельные составляющие удерживаются вместе в желаемом плоском состоянии в результате запечатывания термосваркой. После этого окончательно запечатанную упаковочную тару вынимают из отсеков главного конвейера с помощью разгрузочного устройства 42, которое может иметь пневматический или электрический привод и которое захватывает верхнюю часть тары, приподнимает ее, а затем аксиально опускает, чтобы тара могла и дальше перемещаться на бесконечном конвейере 43 в строго вертикальной позиции.

Поскольку каждый участок обработки тары (вместе с соответствующим электрическим или пневматическим источником питания) образует индивидуальный модуль, то количество и функции каждого такого участка могут разниться в очень широком диапазоне. Именно этот принцип дает возможность создать компактную упаковочную машину, в которой обе части конвейера можно будет использовать в высшей степени эффективно. Возможность создания компактной упаковочной машины обуславливается также возможностью расположения загрузочного и главного конвейеров в различных плоскостях. Конструкция и расположение двух рабочих участков 17 и 18 вместе с их соответствующими блоками наполнения и запечатывания также способствует увеличению производительности этой машины, поскольку верхние части упаковочной тары запечатываются водонепроницаемым образом сразу же после завершения операции наполнения тары. В уже известных упаковочных машинах наполнение и запечатывание происходит на отдельных участках с обязательным наличием между ними какого-то горизонтального транспортного расстояния, а сама упаковочная тара должна покрывать это расстояние при медленной и равномерной скорости, чтобы избежать расплескивания содержимого тары.

Описанный и проиллюстрированный выше тип упаковочной тары пригоден для формования, заполнения и запечатывания в соответствующей упаковочной машине, хотя понятно, что на этой машине можно обрабатывать и другие типы упаковочной тары. Благодаря использованию модульного принципа в предлагаемой упаковочной машине появляется возможность легко и просто осуществлять запечатывание верхней и нижней частей тары различными путями и средствами. Например, один или оба торца заготовки могут не иметь выполненных за одно целое верхней и нижней панелей, а вместо этого иметь индивидуально используемые верхние и донные части любой факультативной конфигурации, например, в виде предварительно изготовленной верхней части тары с самотечным патрубком и устройством для повторного закрытия.

Изобретение не следует рассматривать как ограничивающееся лишь описанным выше и проиллюстрированным на прилагаемых чертежах вариантом упаковочной машины; в данном случае возможны многочисленные изменения и модификации, но без отхода от сути и объема прилагаемой формулы изобретения.

Изобретение предназначено для изготовления упаковочной тары для жидких продуктов, например молока или сока. Предварительно изготовленные из ламинированной бумаги и пластического материала заготовки упаковочной тары подаются через машину с помощью конвейеров 2, 3, вдоль которых расположены рабочие участки 16, 17, 18, предназначенные среди прочего для заполнения и запечатывания тары. Режим работы участков регулируется совместно, однако их привод индивидуален и они могут заменяться, что придает машине необходимую гибкость и компактность. 11 з.п.ф-лы, 8 ил.

| SU, авторское свидетельство, 405773, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1998-04-27—Публикация

1994-02-16—Подача