(54) СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

процессе осуществления предложенного способа.

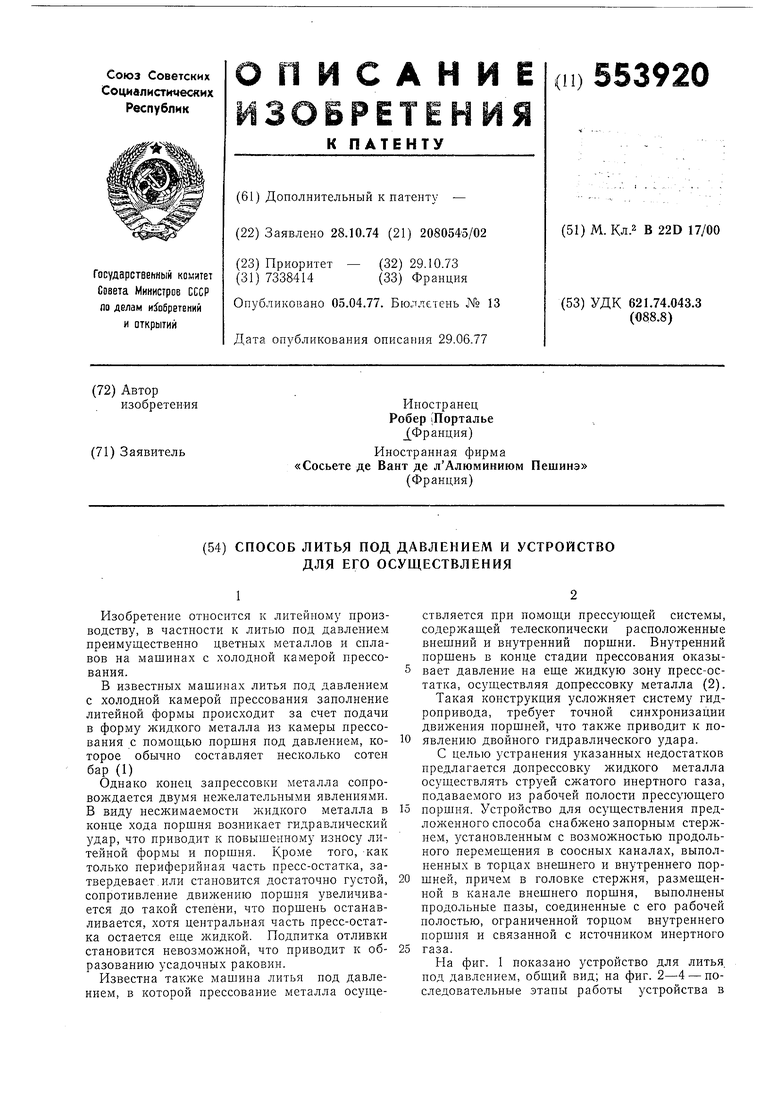

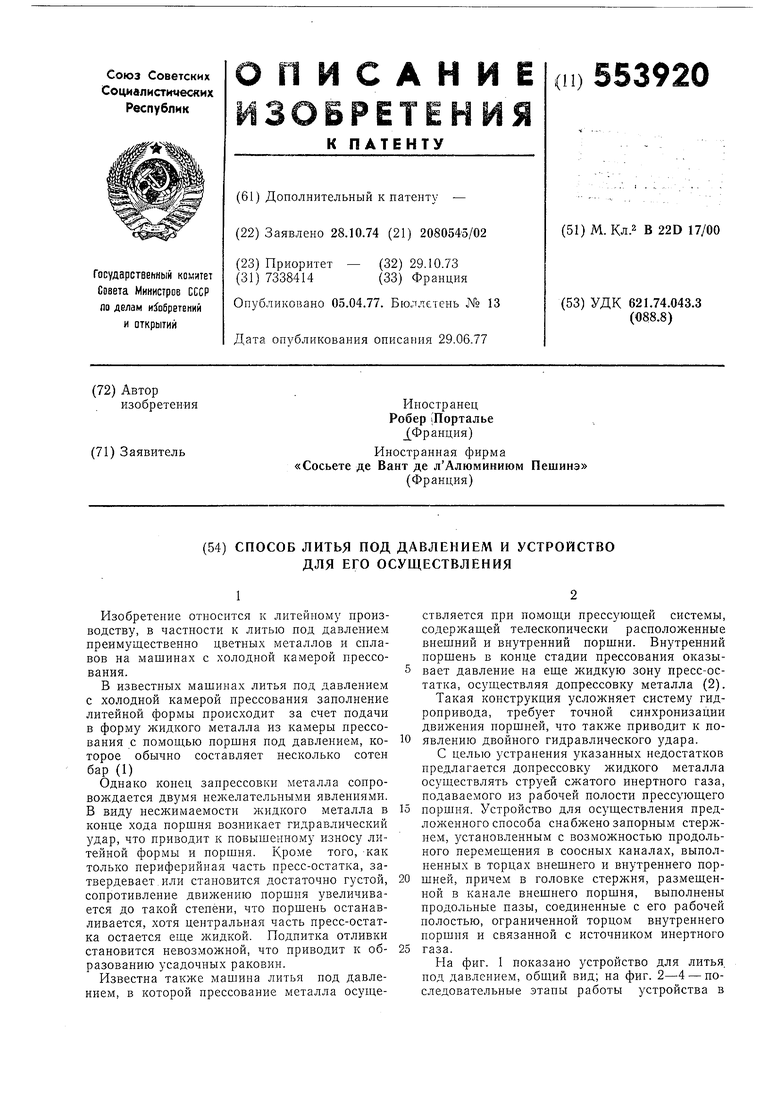

Устройство содержит внешний прессующий порщень 1 с жестко прикрепленной головкой 2, которая в случае износа может заменяться, внутренний прессующий порщень 3, который смонтирован телескопически во внещнем прессующем порщне 1. В головке 2 порщня 1 и в порщне 3 выполнены соосно цилиндрические каналы 4 и 5, в которых установлен запорный стержень 6 с направляющей частью 7. Стержень установлен с возможностью продольного перемещения в каналах. Головка запорного стержня 6 размещена в канале 4 внешнего прессующего порщня 1, в ней выполнены продольные пазы 8, которые соединены посредством пазов 9 и отверстий 10 с рабочей полостью 11 прессующего порщня 1, ограниченной торцом внутреннего порщня 3. Рабочая полость 11 также через паз 12 и канал 13 в порщне 3 соединена с отверстием 14, через которое подают ииертный газ под давлением. Полость 15, расположенная за запорным стержнем 6, связана через канал 16 с отверстием 17, имеющим выход в атмосферу.

Устройство работает следующим образом.

При закрытой пресс-форме жидкий металл или сплав 18 через заливочное окно 19 подается в камеру прессования 20 в таком количестве, чтобы уровень его поднимался выще осн норщня, а пресс-остаток имел бы толщину, гарантирующую более позднее затвердевание по сравнению с отливкой.

Через отверстие 14 жидкий металл продувается азотом или каким-либо другим инертным по отношению к нему газом при повыщенном давлении от 50 до 500 бар, предпочтительно 100-150 бар. Через промежуточный канал 13 и паз 12 это давление азота распространяется на рабочую полость И и перемещает прессующий порщень 3 вправо до упора 21. Запорный стержень 6 также перемещается вправо до тех пор, пока выступ 22 не упрется в торец порщня 1. Так как пазы 8 головки стержня 6 имеют длину меньшую, чем толщина головки 2 порщня 1, обеспечивается герметизация устройства, и находящийся под давлением газ не может достичь жидкого металла.

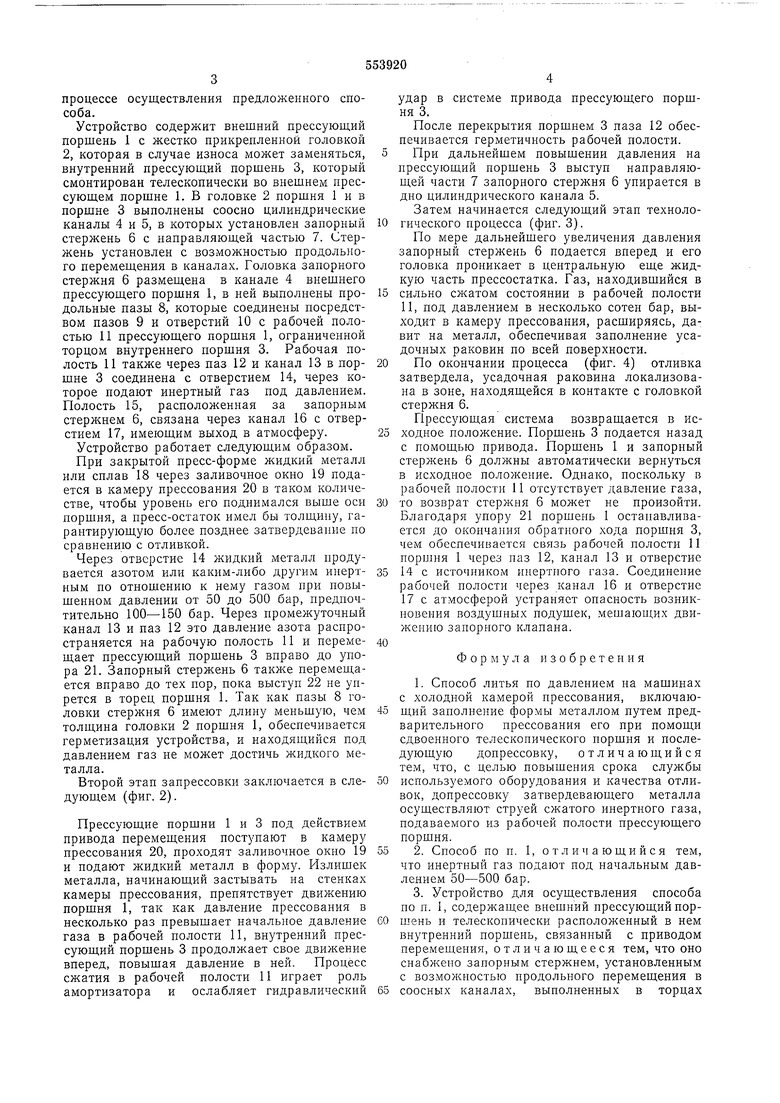

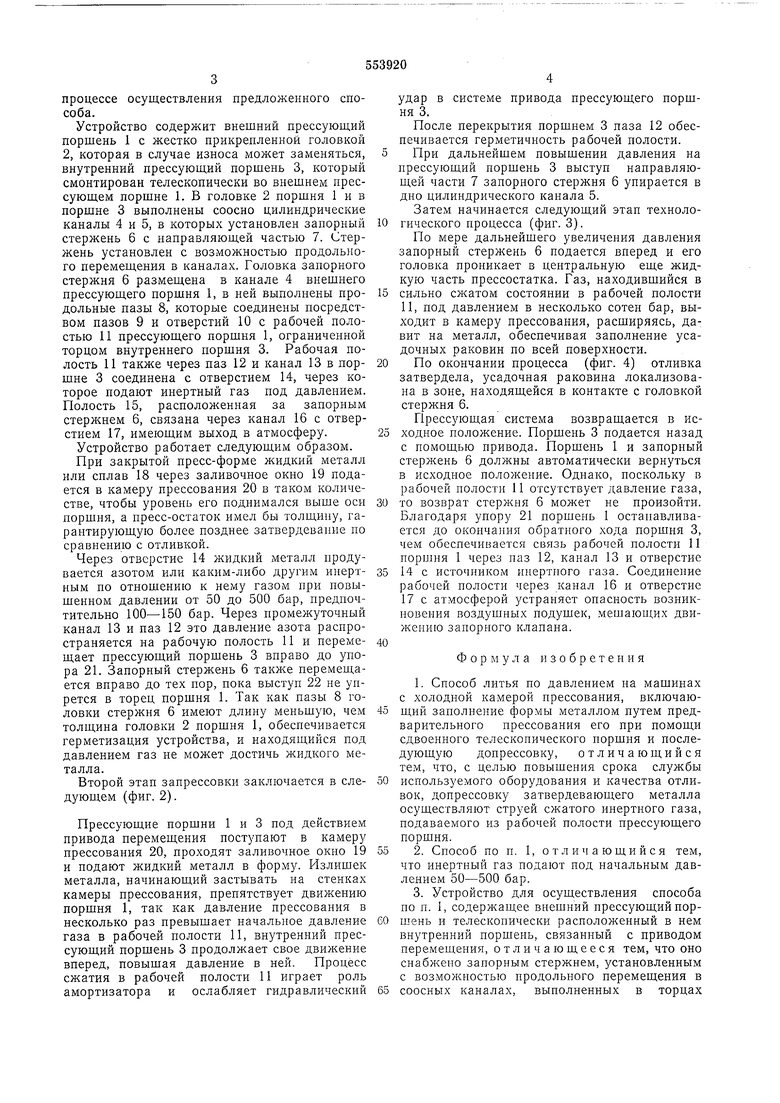

Второй этап запрессовки заключается в следующем (фиг. 2).

Прессующие порщни 1 и 3 под действием привода перемещения поступают в камеру прессования 20, проходят заливочное окно 19 и подают жидкий металл в форму. Излишек металла, начинающий застывать на стенках камеры прессования, препятствует движению порщня 1, так как давление прессования в несколько раз превыщает начальное давление газа в рабочей полости И, внутренний прессующий порщень 3 продолжает свое движение вперед, повыщая давление в ней. Процесс сжатия в рабочей полости 11 играет роль амортизатора и ослабляет гидравлический

удар в системе привода прессующего порщня 3.

После перекрытия поршнем 3 паза 12 обеспечивается герметичность рабочей полости. При дальнейщем повыщении давления на прессующий порщень 3 выступ направляющей части 7 запорного стержня 6 упирается в дно цилиндрического канала 5.

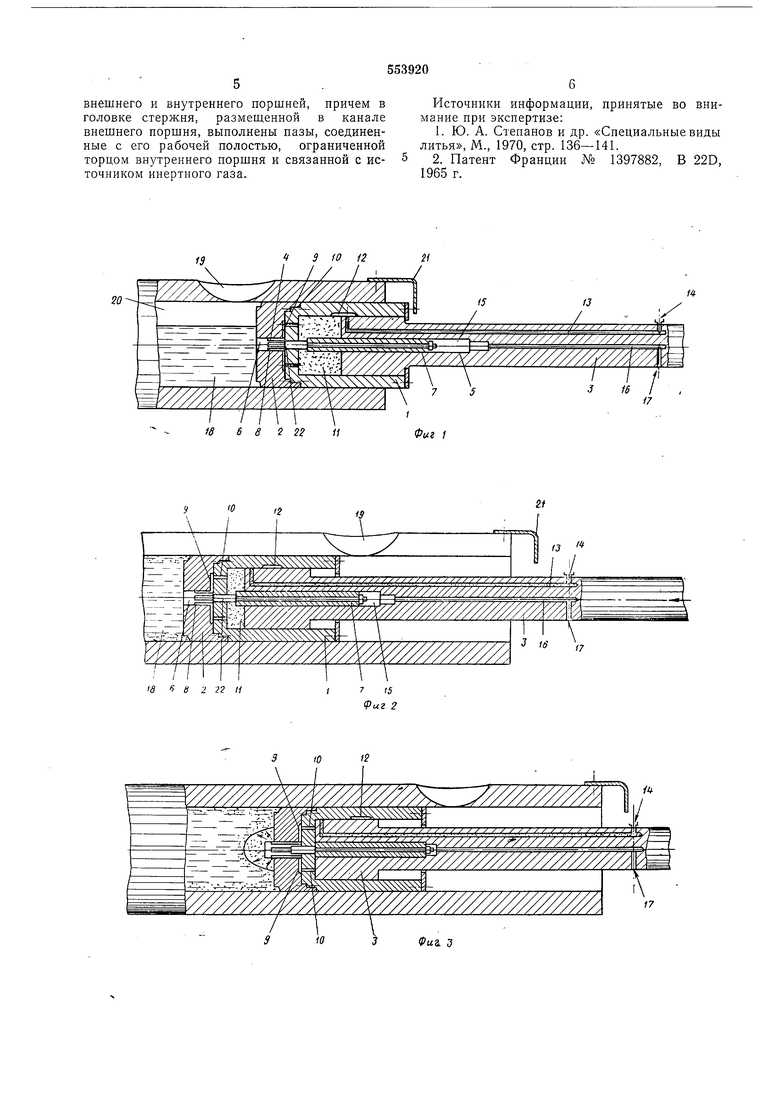

Затем начинается следующий этап технологического процесса (фиг. 3).

По мере дальнейщего увеличения давления запорный стержень 6 подается вперед и его головка проникает в центральную еще жидкую часть прессостатка. Газ, находивщийся в

сильно сжатом состоянии в рабочей полости И, под давлением в несколько сотен бар, выходит в камеру прессования, расщиряясь, давит на металл, обеспечивая заполнение усадочных раковин по всей поверхности.

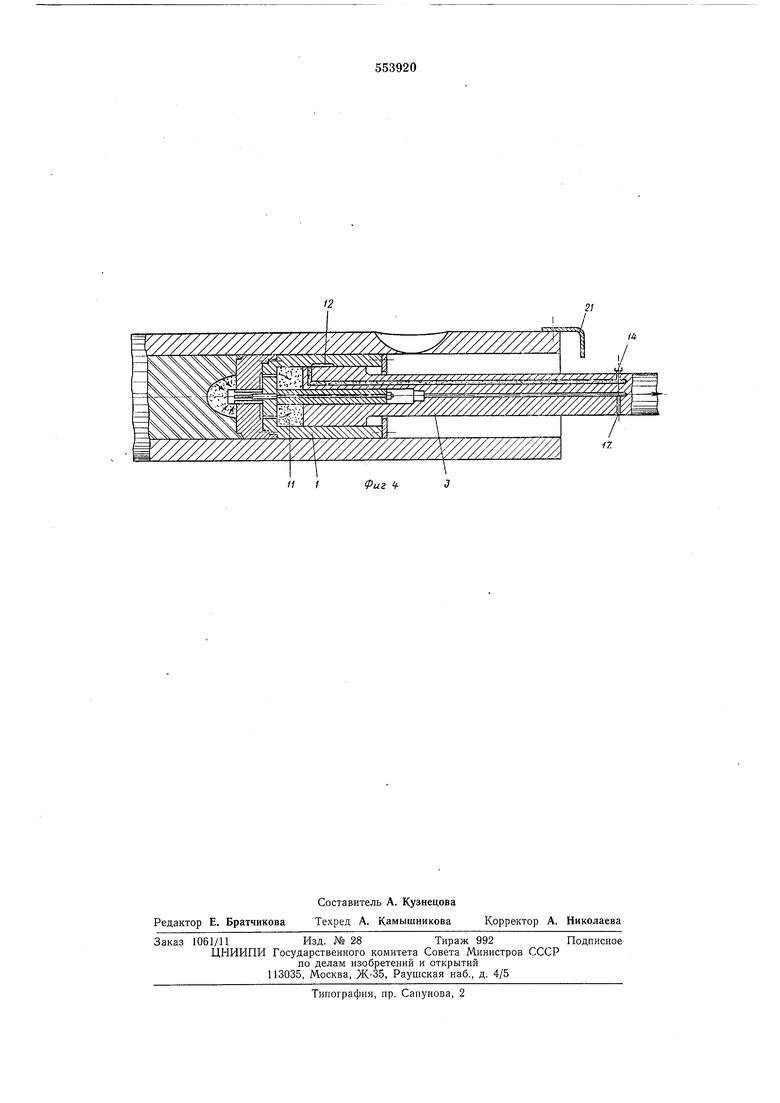

По окончании процесса (фиг. 4) отливка затвердела, усадочная раковина локализована в зоне, находящейся в контакте с головкой стержня 6. Прессующая система возвращается в исходное положение. Порщень 3 подается назад с помощью привода. Поршень 1 и запорный стержень 6 должны автоматически вернуться в исходное ноложение. Однако, носкольку в рабочей полости 11 отсутствует давление газа,

то возврат стержня 6 может не произойти. Благодаря упору 21 поршень 1 останавливается до окончания обратного хода поршня 3, чем обеспечивается связь рабочей полости 11 поршня 1 через паз 12, канал 13 и отверстие

14 с источником инертного газа. Соединение рабочей полости через канал 16 и отверстие 17 с атмосферой устраняет опасность возникновения воздущных нодушек, мещаюпадх движению запорного клапана.

Формула изобретения

1. Способ литья по давлением на мащинах с холодной камерой прессования, включающий заполнение формы металлом путем предварительного прессования его при помощи сдвоенного телескопического порщня и последующую допрессовку, отличающийся тем, что, с целью повышения срока службы

используемого оборудования и качества отливок, допрессовку затвердевающего металла осуществляют струей сжатого инертного газа, подаваемого из рабочей полости прессующего порщня.

2. Способ по п. 1, отличающийся тем, что инертный газ подают под начальным давлением 50-500 бар.

3. Устройство для осуществления способа по п. 1, содержащее внешний нрессующийпортень п телескопически расположенный в нем внутренний поршень, связанный с приводом перемещения, отличающееся тем, что оно снабжено запорным стержнем, установленным с возможностью продольного перемещения в

соосных каналах, выполненных в торцах внешнего и внутреннего поршней, причем в головке стержня, размеш,енной в канале внешнего поршня, выполнены пазы, соединенные с его рабочей полостью, ограниченной торцом внутреннего поршня и связанной с источником инертного газа. Источники информации, принятые во внимание при экспертизе: 1. Ю. А. Степанов и др. «Специальные виды литья, М., 1970, стр. 136-141. 2. Патент Франции № 1397882, В 22D, 1965 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для литья под давлением | 1983 |

|

SU1196124A1 |

| МЕХАНИЗМ ПРЕССОВАНИЯ ДЛЯ МАШИНЫ ЛИТЬЯПОД ДАВЛЕНИЕМ | 1971 |

|

SU425723A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ОТЛИВОК | 1991 |

|

RU2040360C1 |

| Качающий узел радиально-поршневого эксцентрикового насоса | 1983 |

|

SU1139882A1 |

| Прессующий поршень для машины литья под давлением с горизонтальной камерой прессования | 1976 |

|

SU551113A1 |

| Система управления реверсированием двигателя внутреннего сгорания | 1965 |

|

SU518156A3 |

| Пресс для сжатия прессуемого тела | 1985 |

|

SU1484285A3 |

| Штамп для штамповки из жидкого металла | 1980 |

|

SU973231A1 |

| Устройство для прессования жидкого металла | 1982 |

|

SU1138239A1 |

| Электрический силовой выключатель | 1972 |

|

SU735196A3 |

IS в 2 22 Ю Ч 3 10 12 А.// ./-.. : //w///i / li

Авторы

Даты

1977-04-05—Публикация

1974-10-28—Подача