Изобретение относится к способам очистки газов от капельной жидкости и может быть использовано для очистки сжатых газов и воздуха на компрессорных станциях от компрессорного масла, а также для подготовки природных и попутных нефтяных газов на промыслах к дальнему транспорту в нефтегазодобывающей отрасли промышленности.

Известен способ очистки газов от капельной жидкости путем центробежного осаждения капель в циклонах, с последующей коалесценцией уловленной капельной жидкости и ее оттеканием в систему слива (В.Страус, Промышленная очистка газов, Москва, "Химия", глава 6, с. 292, 1981, 616 с.). Недостатком способа является малая эффективность улавливания тонкодисперсных капель жидкости E диаметром d < 5 мкм, поскольку коэффициент осаждения столь мелких капель, определяемый центробежным эффектом, пропорционален d2. Например, для капель с диаметром менее 1 мкм эффективность улавливания составляет менее 60%, а при d < 0,5 мкм величина эффективности E < 15% (В.Страус, Промышленная очистка газов, Москва, "Химия", глава 6, с. 292, 1981, 616 с; П.Райст, Аэрозоли, Москва, "Мир", глава 7, с. 100, 1987, 280 с.).

Известен способ очистки газов от капельной жидкости путем пропускания газа через пакет наклоненных, пористоячеистых, многослойных, металлических пластин, осаждения капель на их высокоразвитой поверхности с последующей коалесценцией уловленной жидкости и ее оттеканием в систему слива (патент Российской Федерации, Устройство для разделения гетерофазных систем, N 2065317, кл. B 01 D 45/04, БИ N 23, с. 138, 20.08.1996). Недостатком способа является малая эффективность улавливания тонкодисперсных капель диаметром (1= 0,1-5 мкм, обрастание пористоячеистых, многослойных, металлических пластин вязкими компонентами уловленной жидкости в условиях пониженных температур, что приводит к существенному возрастанию их аэродинамического сопротивления, а также значительный вторичный унос капель накопленной жидкости.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ очистки газов от тонкодисперсной капельной жидкости путем пропускания газового потока через пакет фильтроэлементов из лиофильного, токопроводящего, многослойного фильтрматериала, их непрерывного самоочищения оттеканием уловленной и коалесцированной капельной жидкости с фильтрующей поверхности в систему ее слива и осуществления дополнительной регенерации многослойного фильтрматериала токонагревом (патент Российской Федерации, Устройство для разделения гетерофазных систем, N 2105595, кл. B 01 D 46/00, 19/00, Бюл. N 6, С.180, 27.02.1998). Недостатком способа является малая эффективность улавливания тонкодисперсных капель в диапазоне размеров от 0,1 до 5 мкм (E < 60%), а также вторичный унос капель при скрубировании потоком газа накопленной жидкости в результате коалесцирования уловленных капель.

Техническим результатом данного изобретения является разработка способа очистки газов от тонкодисперсной капельной жидкости, обеспечивающего увеличение эффективности улавливания тонкодисперсных капель и непрерывную регенерацию фильтроэлементов, а также практическое исключение вторичного уноса капель уловленной жидкости потоком газа и его вторичное загрязнение.

Технический результат достигается тем, что в способе очистки газов от тонкодисперсной капельной жидкости путем пропускания газового потока через пакет фильтроэлементов из лиофильного, токопроводящего, многослойного фильтрматериала, их непрерывного самоочищения при оптимальном угле оттекания уловленной и коалесцированной капельной жидкости с фильтрующей поверхности в систему ее слива и осуществления дополнительной регенерации многослойного фильтрматериала токонагревом, газовый поток одновременно разделяют и пропускают через пакет параллельных фильтроэлементов, высокоэффективное улавливание тонкодисперсных капель и их коалесценцию осуществляют на фронтальной поверхности тонкопористого слоя, нанесенного без разрывов пористой структуры на грубопористый слой токопроводящего, мембранного многослойного фильтрматериала при лобовой скорости очистки U = Q/S = 30-300 см/с с непрерывным отводом газом на тыльную по ходу потока внешнюю поверхность грубопористого слоя уловленной жидкости и ее последующим оттеканием в систему слива при отношении скоростей тангенциальной скорости течения газа вдоль грубопористой поверхности на выходе из фильтроэлемента к лобовой скорости очистки газа V/U ≅ 25, где Q - объемный расход газа, S - геометрическая площадь фронтальной поверхности пакета фильтроэлементов.

Образованные при распылении потоком газа накопленной жидкости грубодисперсные капли улавливают в центробежном сепараторе с последующим отводом коалесцированной грубодисперсной капельной жидкости в систему ее слива.

Кроме того, при регистрации относительного увеличения газодинамического сопротивления пакета фильтроэлементов газовому потоку ΔPt/ΔP ≥ 6, осуществляют последовательно дополнительную регенерацию каждого фильтроэлемента одновременным импульсным токонагревом тонкопористого и грубопористого слоев лиофильного, токопроводящего, мембранного фильтрматериала до температуры, меньшей температуры разложения капельной жидкости, где ΔP и ΔPt - сопротивление пакета фильтроэлементов до и после улавливания капельной жидкости соответственно при неизменной скорости лобовой очистки газа.

Помимо последовательной регенерации каждого отдельного фильтроэлемента для ускорения процесса регенерации при регистрации относительного увеличения газодинамического сопротивления пакета фильтроэлементов газовому потоку ΔPt/ΔP ≥ 6, осуществляют их одновременную дополнительную регенерацию одновременным импульсным токонагревом тонкопористого и грубопористого слоев лиофильного, токопроводящего, мебранного фильтрматериала до температуры, меньшей температуры разложения капельной жидкости.

Использование мембранного, многослойного, лиофильного и токопроводящего фильтрматериала с фронтальным по ходу газового потока тонкопористым, селективным слоем, нанесенным на грубопористый армирующий слой согласно изобретениям авторов (А.В.Загнитько и др., патент Российской Федерации, Способ получения многослойного металлического фильтрующего материала, N 2044090, БИ, N 26, с. 204, 1995; А.В.Загнитько и др., патент Российской Федерации, Способ изготовления многослойного фильтрующего материала, N 2070873, БИ, N 36, с. 162, 1996), позволяет осуществить более высокую по сравнению с прототипом очистку газа от тонкодисперсных капель жидкости с эффективностью E = 99,5 - 99,99995% и, соответственно, с кратностью очистки C=2·102-2·106 (в зависимости от типа материала). При этом газодинамическое сопротивление пакетов фильтроэлементов по прототипу и данному изобретению практически совпадают.

Скорость лобовой фильтрации U, рассчитанную по формуле U = Q/S, варьируют в интервале от 30 до 300 см/с, поскольку было установлено, что при использовании мебранного, многослойного, лиофильного и токопроводящего фильтрматериала с фронтальным по ходу газового потока тонкопористым, селективным слоем, нанесенным на грубопористый армирующий слой, эффективность улавливания тонкодисперсных капель с размером от 0,1 до 5 мкм не только не уменьшается с возрастанием лобовой скорости очистки от 30 до 300 см/с, а, наоборот, величина E возрастает с увеличением скорости U как для предфильтров с эффективностью очистки более 99,5%, так и для фильтров тонкой очистки с E ~ 99,99995%. Этот результат обусловлен влиянием зацепления аэрозольных частиц и инерционного механизма захвата столь мелких капель в извилистых и шероховатых порах тонкопористой структуры селективного слоя с высокоразвитой фильтрующей поверхностью (удельная поверхность ~ 50-200 м/г, диаметр пор тонкопористого слоя варьируют от 1 до 5 мкм, а грубопористой структуры - от 15 до 40 мкм, в зависимости от типа многослойного фильтрматериала и требований к степени очистки).

Использование мембранного, многослойного, лиофильного и токопроводящего фильтрматериала с фронтальным по ходу газового потока тонкопористым, селективным слоем, нанесенным на грубопористый армирующий слой, позволяет осуществлять регенерацию уловленной и коалесцированной капельной жидкости не только за счет ее оттекания с фильтрующего материала под действием силы тяжести и капиллярных сил, но и за счет продавливания уловленной жидкости аэродинамическим давлением газа в грубопористую структуру, ее выдавливания на тыльную (по ходу газового потока) фронтальную поверхность грубопористого слоя и последующим непрерывным оттеканием коалесцированной жидкости в систему слива. В случае незначительного грубодисперсного распыления коалесцированной жидкости с тыльной поверхности грубопористого слоя, вследствие ее скруббирования потоком газа, улавливание вторичных грубодисперсных капель осуществляют за счет использования центробежного-инерционного эффекта в циклонах, поверхностно-вихревых сепараторах или импакторах с непрерывным отводом накопленной жидкости в систему ее слива.

Оптимальные условия регенерации-очищения фильтрматериала от уловленной жидкости газовым потоком осуществляют при лобовой скорости очистки газа U= 30-300 см/с. При скорости очистки U < 30 см/с имеет место заполнение пор фильтрматериала жидкостью и существенное возрастание его сопротивления (более чем в 7-10 раз), поскольку при малой скорости течения газа его аэродинамическое давление не позволяет осуществлять эффективное удаление жидкости с фронтальной поверхности селективного тонкопористого слоя. При скорости очистки газа U > 300 см/с имеет место эффективное удаление жидкости с фронтальной поверхности тонкопористого селективного слоя и ее выдавливание на тыльную поверхность грубопористого слоя. Однако в этом случае имеет место тонкодисперсное диспергирование уловленной жидкости с образованием капель диаметром d ~ 0,5 - 3 мкм. Это недопустимо, поскольку капли столь мелких размеров неэффективно улавливают в центробежных сепараторах.

Для обеспечения высокой производительности по объемному расходу фильтруемого газа используют, как правило, компактную упаковку фильтроэлементов с развитой поверхностью: цилиндрические свечи или звездочки, прямоугольные каналы, гофрированные пластины и т.п. В результате после очистки газовый поток движется внутри фильтроэлемента вдоль его тыльной фильтрующей поверхности, а величина тангенциальной скорости течения газа V вдоль поверхности возрастает по мере приближения к выходному сечению фильтроэлемента и может существенно превышать значения лобовой скорости его очистки U. В этом случае возможно появление неустойчивого движения уловленной жидкости на тыльной фильтрующей поверхности и ее частичное распыление. При использовании фильтроэлемента с развитой поверхностью на основе лиофильного, токопроводящего, многослойного, мембранного фильтрматерила возможен срыв жидкости с образованием капель, вследствие тангенциального движения очищенного газа вдоль грубопористого слоя и возмущения пленочного течения уловленной жидкости в устьях пор и на его тыльной поверхности. Этот эффект является нежелательным, а образование тонкодисперсных капель диаметром d ~ 0,1-3 мкм с их последующим уносом является недопустимым. Однако при отношении скоростей тангенциальной скорости течения газа вдоль тыльной, грубопористой поверхности лиофильного, многослойного, токопроводящего, мембранного материала на выходе из фильтроэлемента к лобовой скорости очистки газа V/U ≅ 25, распыление жидкости незначительно по массовой нагрузке, а тонкодисперсные капли диаметром менее 3 мкм практически не образуются. В случае диспергирования грубодисперсных капель с малой массовой концентрацией их улавливание осуществляют в центробежном сепараторе с последующей коалесценцией капель и отводом накопленной жидкости в систему слива.

Тонкопористый слой наносится на грубопористое основание без разрывов пористой структуры, т. е. между тонкопористым и грубопористым слоями создают переходный слой, в котором осуществляют плавный переход тонкопористого распределения пор по размерам в грубопористое на длине, превышающей в 1,5 -4 средний размер пор грубопористого основания. В случае отсутствия переходного слоя и наличия дельта-образного разрыва в распределении пор по размерам тонкопористой и грубопористой структур существенно (дельта-образным скачком) возрастает сопротивление пакета фильтроэлементов (в 15-20 раз) при улавливании небольшего количества жидкости вследствие заполнения коалесцированными каплями межструктурного объема ("беспоровой полости") между "разорванными" слоями фильтрматериала. Это не позволяет использовать данный способ для очистки газов от тонкодисперсной капельной жидкости.

Таким образом, в отличие от прототипа за счет использования оптимальной структуры мембранных тонкопористого и грубопористого фильтрующих слоев, а также оптимального выбора лобовой скорости очистки газа и отношения скоростей V/U в данном изобретении имеет место не только эффективное улавливание тонкодисперсных капель, но и эффективная регенерация фильтрматериала как за счет оттекания жидкости под действием силы тяжести и капиллярных сил, так и за счет энергии сжатого газа, который продавливает уловленную и коалесцированную жидкость с селективного тонкопористого слоя в грубопористые поры, обуславливает дальнейшее конвективное, пленочное течение жидкости, ее перенос на тыльную фронтальную поверхность грубопористого слоя и последующий сброс жидкости в систему слива с возможным незначительным по массе диспергированием жидкости с образованием грубодисперсных капель диаметром более 10-50 мкм. Улавливание грубодисперсного распыла (вторичный унос) осуществляют путем центробежного осаждения капель в сепараторах (например, циклонах или импакторах), для которых эффективность улавливания грубодисперсных капель с диаметром более 10 мкм составляет E > 98-99%. При этом для целого ряда жидкостей, широко используемых в промышленности (гликоли, различные типы минеральных и растительных масел), эффективность улавливания тонкодисперсного тумана составляет E = 99,5 - 99,99995%, а сопротивление фильтроэлементов ΔPt в процессе длительной эксплуатации возрастает не более чем на 50-100% по сравнению с первоначальным сопротивлением фильтрматериала ΔP (до накопления жидкости) при лобовой скорости очистки U = 30-300 см/с, величины отношения скоростей V/U ≅ 25 и нормальной (комнатной) температуре.

Использование фильтроэлементов с большим газодинамическим сопротивлением (ΔPt/ΔP > 6) для высокоэффективной очистки газа от тонкодисперсной капельной жидкости не целесообразно вследствие большой механической нагрузки на фильтрматериал и, соответственно, большой вероятности его механического разрушения, а также существенных энергозатрат на преодоление большого сопротивления фильтроэлементов для поддержания высокой производительности по объемному расходу газа.

В условиях пониженных температур и, соответственно, увеличения динамической вязкости и коэффициента поверхностного натяжения уловленной жидкости, а также накопления жидкостей с большой динамической вязкостью (η ≥ 1-10 пуаз) или существенно загрязненных твердыми микропримесями аэродинамическое сопротивление фильтроэлементов может значительно возрастать так, что отношение ΔPt/ΔP ≥ 6. В этом случае осуществляют последовательно дополнительную регенерацию каждого фильтроэлемента путем одновременного, импульсного токонагрева тонкопористого и грубопористого слоев лиофильного, токопроводящего, мебранного фильтрматериала до температуры, меньшей температуры разложения уловленной капельной жидкости. При этом в некоторых случаях для уменьшения энергозатрат токонагрев отдельного фильтроэлемента первоначально осуществляют при лобовой скорости очистки U ~ 0 см/с. В результате нагревания фильтрматериала первоначально происходит разогрев уловленной и коалесцированной жидкости, уменьшение величины ее динамической вязкости, коэффициента поверхностного натяжения с частичным испарением, а далее имеет место оттекание жидкости под действием силы тяжести, капиллярных сил и аэродинамического давления потока сжатого газа.

Дополнительную и последовательную регенерацию каждого фильтроэлемента осуществляют без остановки процесса очистки газа, т.е. при регенерации отдельного фильтроэлемента газовый поток непрерывно очищают с помощью других параллельных фильтроэлементов. По прототипу такой процесс реализовать невозможно, так как газ пропускают через пакет последовательно установленных фильтроэлементов с увеличивающейся плотностью в структуре фильтрматериала по ходу потока.

Для ускорения процесса очистки фильтроэлементов в случае больших нагрузок или залпового сброса тонкодисперсной капельной жидкости при отношении ΔPt/ΔP ≥ 6, осуществляют дополнительную одновременную регенерацию всего пакета фильтроэлементов одновременным импульсным токонагревом тонкопористого и грубопористого слоев лиофильного, токопроводящего, мембранного фильтрматериала до температуры, меньшей температуры разложения капельной жидкости.

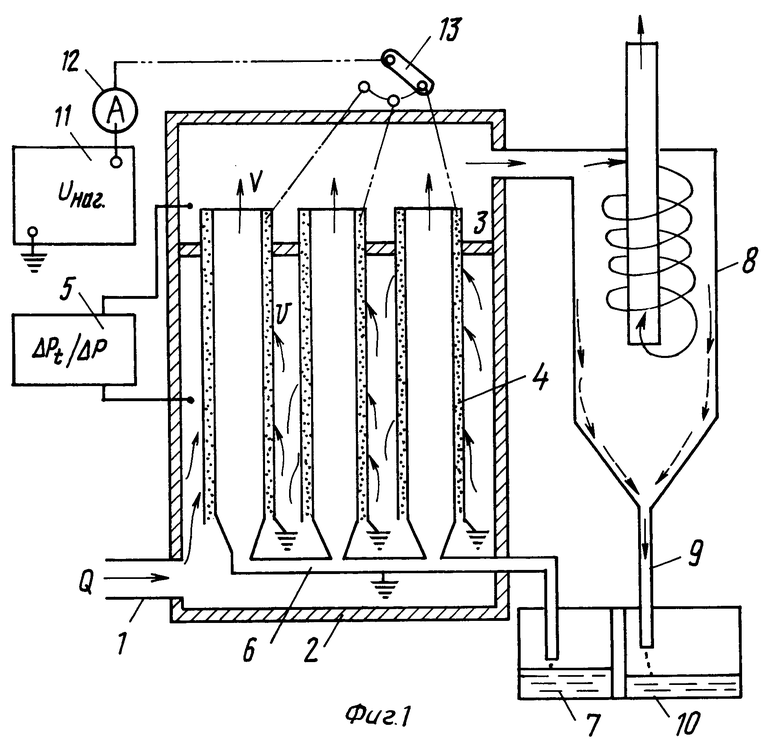

На фиг. 1 приведена принципиальная схема осуществления способа очистки газов от тонкодисперсной капельной жидкости: патрубок ввода газа - 1, аппарат для очистки газа от тонкодисперсной капельной жидкости - 2, трубная доска - 3, пакет параллельных фильтроэлементов - 4, дифференциальный измеритель газодинамического сопротивления параллельных фильтроэлементов - 5, система оттекания и вывода уловленной и коалесцированой тонкодисперсной капельной жидкости - 6, емкость для слива жидкости из аппарата для очистки газа от тонкодисперсной капельной жидкости - 7, центробежный сепаратор (импактор) - 8, система оттекания и вывода уловленной и коалесцированной грубодисперсной капельной жидкости - 9, емкость для слива жидкости из центробежного сепаратора-импактора - 10, источник тока - 11, амперметр - 12, ключ подключения к источнику тока каждого фильтроэлемента последовательно или одновременно пакета фильтроэлементов, параллельно - 13.

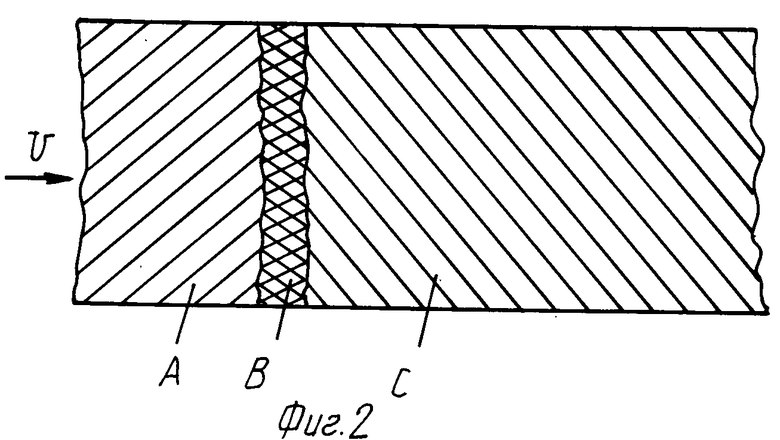

Фиг. 2 - схематичная структура лиофильного, токопроводящего, многослойного, мембранного фильтрматериала: фронтальная фильтрующая поверхность тонкопористого слоя - A, переходный пористый слой - B, грубопористый слой - C.

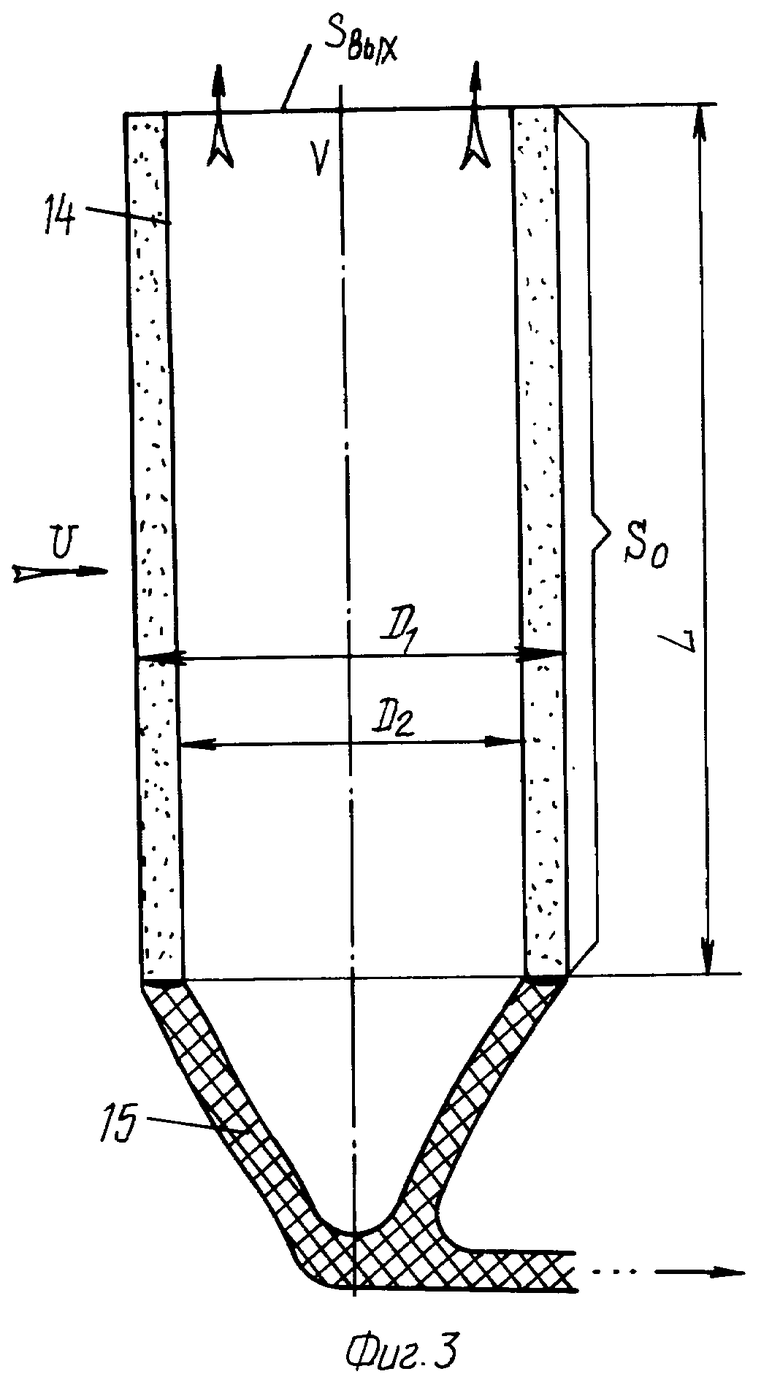

Фиг. 3 - цилиндрический фильтроэлемент: лиофильный, токопроводящий, многослойный, мембранный фильтрматериал - 14, система оттекания и вывода уловленной и коалесцированной тонкодисперсной капельной жидкости - 15, наружный диаметр фильтроэлемента - D1, внутренний диаметр фильтроэлемента - D2, длина фильтроэлемента - L, геометрическая площадь выходного сечения фильтроэлемента на выходе газа - Sвых =π(D2)2/4, фронтальная поверхность тонкопористого слоя - S0 = πD1L, лобовая скорость очистки газа - U = Q0/S0, где Q0 - объемный расход газа через один фильтроэлемент, тангенциальная скорость течения газа вдоль грубопористой поверхности на выходе из фильтроэлемента - V = U ·S0/Sвых.

Способ осуществляют следующим образом. Газ с объемным расходом Q поступает через патрубок 1 (см. фиг. 1) в аппарат для очистки газа от тонкодисперсной капельной жидкости 2, в котором на трубной доске 3 установлен пакет параллельных фильтроэлементов 4 с лиофильным, токопроводящим, многослойным, мембранным фильтрматериалом с развитой поверхностью (см. фиг. 2 и фиг. 3). Газодинамическое сопротивление фильтроэлементов до ΔP и после ΔPt накопления жидкости в процессе очистки газа (с фиксированным расходом Q и лобовой скоростью U) измеряют дифференциальным манометром 5. Уловленную и коалесцированную тонкодисперсную капельную жидкость через систему оттекания и вывода 6 сливают в емкость 7. Грубодисперсные капли, образованные при диспергировании жидкости в устьях пор грубопористой структуры и на ее поверхности, улавливают за счет центробежного эффекта в центробежном сепараторе или импакторе 8 с последующим выводом через систему 9 коалесцированной грубодисперсной капельной жидкости в сливную емкость 10.

Использование фильтроэлементов для очистки газа при увеличении отношения сопротивлений ΔPt/ΔP > 6 не целесообразно, так как существенно возрастают энергозатраты на поддержание расхода газа и механическая нагрузка на фильтроэлемент (перепад давления ΔPt > 1 - 3 атм в зависимости от типа фильтрматериала и величины лобовой скорости очистки), что может привести к его механическому разрушению при U > 200 см/с. Поэтому при увеличении отношения ΔPt/ΔP ≥ 6 дополнительную регенерацию осуществляют токонагревом от источника 11 путем импульсного пропускания тока одновременно через тонкопористый и грубопористый слои токопроводящего, мембранного фильтрматериала каждого фильтроэлемента 4 последовательно или, наоборот, одновременным импульсным пропусканием тока через тонкопористый и грубопористый слои мембранного, токопроводящего фильтрматериала одновременно каждого фильтроэлемента пакета 4 (одновременное, параллельное подключение). Ток нагрузки при фиксированном напряжении нагрузки Uнаг измеряют амперметром 12, а подключение к источнику тока 11 каждого фильтроэлемента последовательно или параллельно пакета фильтроэлементов осуществляют ключом переключения 13.

Последовательный нагрев фильтроэлементов осуществляют при плавном возрастании их сопротивления ΔPt, а также для экономии электроэнергии при скорости U ~ 0 см/с. В случае большой нагрузки по капельной жидкости ("залповый" выброс или жидкостная пробка) и, соответственно, быстрого нарастания отношения ΔPt/ΔP осуществляют одновременный импульсный токонагрев пакета параллельных фильтроэлементов.

Температура нагревания фильтроматериала T не должна превышать температуру Tраз начала разложения уловленной и коалесцированной капельной жидкости. В случае T > Tраз возможны существенная коррозия пористой структуры продуктами разложения, а также интенсивное испарение жидкости с последующей конденсацией паров и образованием тумана тонкодисперсных капель диаметром d < 5 мкм, что недопустимо. Оптимальное значение температуры нагревания фильтрматериала составляет T ~ (0,3-0,8)·Tраз для целого ряда жидкостей, широко используемых в промышленности (этиленгликоль, ди-триэтиленгликоль, турбинное, компрессорное, растительное, веретенное, трансформаторное, машинное и кабельное масла). При этом имеет место существенное понижение динамической вязкости и коэффициента поверхностного натяжения уловленной капельной жидкости, что позволяет осуществить дополнительную регенерацию фильтроэлементов при ΔPt/ΔP ≥ 6 в случае пониженных температур газа {(-10)-(+5)oC}, накопления вязких жидкостей (например, глицерина или газового конденсата с вязкостью η ≥ 1 - 10 пуаз в зависимости от их температуры), а также жидкостей с большим содержанием твердых микропримесей, например оксидов железа (FexOy), солей NaCl и KCl в растворенном или зольном состоянии.

Высокоэффективное улавливание и коалесценцию тонокодисперсных капель осуществляют на фронтальной поверхности тонкопористого слоя, нанесенного без разрывов пористой структуры на грубопористый слой, токопроводящего, мембранного многослойного фильтрматериала при лобовой скорости очистки U = Q/S = 30 - 300 см/с (см. фиг. 3). Толщина тонкопористого слоя составляет (30 - 100) мкм; переходного слоя - (20 - 100) мкм; грубопористого основания - (500 - 5000) мкм; диаметр пор тонкопористого слоя варьируют от 1 до 5 мкм, а грубопористой структуры - от 15 до 40 мкм; пористость ~ 40-50% в зависимости от типа многослойного фильтрматериала и требований к степени очистки; величина эффективности улавливания тонкодисперсных капель диаметром d = 0,1-5 мкм составляет E = 99,5 - 99,99995% соответственно для предфильтров и фильтров тонкой очистки, что более чем в 50-5·105 раз превышает эффективность улавливания тонкодисперсных капель по прототипу при одинаковых значениях скорости U и сопротивления ΔP.

Между тонкопористым, селективным слоем A и грубопористым основанием C создают переходный слой B (см. фиг. 2) с целью неразрывного и плавного перехода тонкопористого распределения пор по размерам в грубопористое. Это позволяет осуществлять непрерывную регенерацию фильтрматериала под действием газодинамического давления газа и существенно уменьшить величину его сопротивления ΔPt в процессе накопления коалесцированной капельной жидкости и ее конвективного, пленочного течения к тыльной по ходу потока грубопористой поверхности. В случае отсутствия переходного слоя и наличия δ-разрыва в бимодальном распределении пор по размерам сопротивление фильтроэлемента значительно возрастает (в 15-20 раз) при незначительном накоплении уловленной и коалесцированной жидкости в промежутке между тонкопористой и грубопористой структурами, вследствие нарушения пленочного течения жидкости и возникновения "жидкостной пробки" перед грубопористой основой.

Использование многослойного мембранного материала с фронтальным тонкопористым селективным слоем A на грубопористом армирующем основании C (см. фиг. 2) позволяет осуществлять его непрерывную регенерацию под действием аэродинамического давления газа, который продавливает уловленную и коалесцированную капельную жидкость через переходный слой B в грубопористую структуру, обуславливает дальнейшее ее пленочное течение в крупных порах с последующим конвективным выносом жидкости на тыльную часть поверхности грубопористой основы и оттеканием в систему ее слива 6 и 7 (см. фиг. 1).

Величина лобовой скорости очистки газа U = Q/S, где Q = n· Q0, S = n·S0, n - число параллельных фильтроэлементов 4 (см. фиг. 1), Q0 - объемный расход газа через один фильтроэлемент, S0 - геометрическая площадь фронтальной поверхности тонкопористого, селективного слоя фильтрматериала одного фильтроэлемента. В случае цилиндрического фильтроэлемента S0 = π D1 L (см. фиг. 3).

Эффективность улавливания тонкодисперсных капель при возрастании лобовой скорости очистки газа от 30 до 300 см/с не меняется или возрастает, что обусловлено зацеплением и инерционным осаждением столь мелких капель в извилистых порах селективного тонкопористого слоя с высокоразвитой поверхностью (50-200 м2/г). Диапазон скоростей U = 30- 300 см/с также является наиболее оптимальным для регенерации фильтрматериала под действием аэродинамического давления газа в порах, силы тяжести и капиллярных сил. При U < 30 см/с отношение сопротивлений до и после осаждения тонкодисперсных капель существенно возрастает и составляет ΔPt/ΔP = 7-10 при накоплении небольшого количества коалесцированной капельной жидкости, так как при малой скорости очистки не удается осуществить непрерывное пленочное течение жидкости в порах фильтрматериала и ее оттекание в систему слива, вследствие недостаточного газодинамического давления газа. При U > 300 см/с имеет место эффективная регенерация фильтрматериала, однако, вследствие диспергирования жидкости с устьев пор тыльной грубопористой поверхности и образования тонкодисперсного тумана с диаметром капель менее 5 мкм, увеличение лобовой скорости очистки газа более 300 см/с не целесообразно.

При U ≅ 300 см/с первоначальное (без уловленной жидкости) газодинамическое сопротивление лиофильного, токопроводящего, фильтрующего материала с многослойной, мембранной структурой линейно зависит от скорости лобовой очистки и может быть рассчитано по формуле ΔP = U·ΔP0, где ΔP0 - газодинамическое сопротивление при U = 1 см/с. Увеличение лобовой скорости очистки более 300 см/с так же, как и в случае с регенерацией и последующим вторичным уносом, не целесообразно, поскольку линейная зависимость ΔP от U нарушается и сопротивление фильтрматериала от скорости нелинейно возрастает. Это обусловлено тем, что ламинарный режим течения газа в порах с высокоразвитой поверхностью мембранного многослойного фильтрматериала нарушается (число Рейнольдса Re > 1).

Пакет параллельных фильтроэлементов 4 в компактной сборке с развитой поверхностью используют для повышения производительности очистки больших объемов газа, а также для осуществления последовательной регенерации каждого фильтроэлемента токонагревом от источника 11. Развивают их фильтрующую поверхность путем создания фильтроэлементов в виде цилиндрических свечей и звездочек, гофрированных пластин, пирамид или параллелепипедов. В результате очищенный газ движется внутри фильтроэлемента тангенциально его тыльной фильтрующей поверхности V (см. фиг. 3). По мере приближения к выходу фильтроэлемента или к выходному сечению истечения газа из фильтроэлемента его тангенциальная скорость существенно возрастает. Это может приводить к дополнительному диспергированию жидкости с тыльной грубопористой поверхности и к загрязнению газа. Экспериментально для целого ряда жидкостей было установлено, что при отношении тангенциальной скорости течения газа вдоль грубопористой поверхности на выходе из фильтроэлемента к лобовой скорости очистки газа V/U ≅ 25, этот эффект минимален и возможно образование грубодисперсных капель малой концентрацией диаметром более 10 мкм. В этом случае при наличии высоких требований к степени очистки газа грубодисперсные капли улавливают в центробежном сепараторе 8 с непрерывным отводом коалесцированной жидкости в систему ее слива 9 и 10.

На практике отношение скоростей V/U рассчитывают по формуле V/U = Sвых/S0, где Sвых - геометрическая площадь выходного сечения фильтроэлемента на выходе газа (см. фиг. 3). В случае цилиндрического фильтроэлемента величина V/U = (D1)L/(D2)2, где L - длина цилиндра, a D1 и D2 - его внешний и внутренний диаметры соответственно.

Пример осуществления способа.

Очистку азота и воздуха от тонкодисперсной капельной жидкости диэтиленгликоля (ДЭГ) осуществляли при температуре около 20oC и абсолютном давлении от 2,5 до 50 атм. Динамическая вязкость ДЭГ при температуре 20oC и абсолютном давлении 1 атмосфера составляет η = 0,357 пуаз, а температура начала разложения Tраз = 164oC. Диаметр капель ДЭГ был равен d = 0,2 - 0,3 мкм, их массовая и счетная концентрация составляла около 1,5 г/м3 и 5·1013 частиц/м3; размер и счетную концентрацию частиц измеряли ультрамикроскопическим, нефелометрическим и электрозарядным методом по току переноса униполярнозаряженного аэрозоля; массовую концентрацию капель определяли весовым методом путем их отбора на аналитические стекловокнистые фильтры "Millipore" (А. В.Загнитько и др., О характеристике субмикронных аэрозолей, образующихся при тонком пневматическом диспергировании жидкости, Ж. Физической химии, т. 62, N 11, с. 3058, 1988).

Высокоэффективную очистку газов от тонкодисперсного тумана ДЭГ осуществляли путем пропускания потока аэрозоля через пакет из трех параллельных, цилиндрических фильтроэлементов с лиофильным, токопроводящим, мембранным, многослойным фильтроматериалом типа еК7.062.715. Данный материал был изготовлен на основе никеля; размер пор и толщина тонкопористого селективного слоя составляли около 3 и 80 мкм, а размер пор и толщина грубопористой основы - 16 и 3000 мкм соответственно (размеры пор определяли методом пузырька и ртутной порометрии); длина цилиндрического фильтроэлемента L = 160 мм; диаметры D1 = 40 мм и D2 = 34 мм; фронтальная площадь S0 = 200 см2; площадь выходного сечения Sвых = 9 см2; отношение S0/Sвых = 22; начальное сопротивление фильтроэлемента при U = 1 см/с составляло ΔP0 70 мм H2O; аэродинамическое сопротивление измерялось датчиками дифференциального давления типа "ОМ6" и "Сапфир-22 ДД" (см. фиг. 3).

Величина эффективности улавливания тонкодисперсных капель ДЭГ при лобовой скорости очистки U = 30 - 300 см/с составляла E = 99,99995% и практически не зависела от изменения величины U. Эффективность E измеряли фотометром аэрозолей "ФАН-A" и электрозарядным детектором по току переноса униполярнозаряженного аэрозоля ДЭГ.

При поддержании постоянной величины скорости U = (30-40), 96 и 300 см/с осуществляли эффективную, непрерывную регенерацию фильтроэлементов с постоянным оттеканием жидкости в систему ее слива под действием газодинамического давления газа и пленочного переноса жидкости, а также капиллярных сил и силы тяжести. Сопротивление фильтроэлементов в процессе первоначального накопления ДЭГ при скорости U = (30-40) см/с возросло на 100% и не более чем на 50% при U = 96 и 300 см/с, а далее практически не менялось в процессе длительной очистки воздуха или азота, т. е. величина ΔPt = const и отношение ΔPt/ΔP = 1,5 - 2 в зависимости от величины лобовой скорости очистки газа.

При скорости U = (200 - 300) см/с и отношении V/U = 22 периодически наблюдали несущественное по массе грубодисперсное распыление жидкости с тыльной грубопористой поверхности фильтрматериала с диаметром капель более 10 мкм (вторичный унос).

Грубодисперсные капли улавливали в центробежном сепараторе с спиральным, закручивающим элементом: длина элемента - 50 мм, диаметр - 8 мм, количество закруток газового потока - 4, ширина канала - 4 мм, скорость течения газа в канале - 60 м/с. Уловленные и коалесцированные капли непрерывно оттекали в систему слива.

При использовании других никелевых фильтроэлементов (типа еК5.886.805 с E = 99,5% и ΔP0 = 7 мм H2O или еК5.886.805-03 с E = 99,99995% и ΔP0 = 22 мм H2O) были получены аналогичные данные по изменению эффективности очистки и сопротивления ΔPt, а также по регенерационным характеристикам фильтрматериалов в процессе улавливания, коалесцирования, накопления и оттекания тонкодисперсных капель ДЭГ.

Аналогичные результаты были получены с целым рядом других жидкостей, используемых для осушки газов (этиленгликоль, ди-триэтиленгликоль), для смазки изделий (турбинное, компрессорное, веретенное масла), в пищевой промышленности (растительное масло), в электротехнике (трансформаторное и кабельное масла). При этом варьирование абсолютного давления азота или воздуха от 2 до 50 атм практически не влияло на сопротивление и эффективность улавливания тонкодисперсных капель, поскольку динамическая вязкость различных газов слабо зависит от величины их абсолютного давления.

Пример осуществления способа с дополнительной регенерацией фильтрматериала токонагревом.

Очистку технического азота от тонкодисперсной капельной жидкости глицерина осуществляли при температуре 25oC и абсолютном давлении около 3 атм. Динамическая вязкость глицерина при температуре 25 и 120oC равна η = 9,45 и 0,052 пуаз соответственно, а температура кипения с разложением Tраз = 290oC. Диаметр капель глицерина d ≈ 0,3 мкм, их массовая и счетная концентрация составляла около 1 г/м3 и 1013 частиц/м3; размер и счетную концентрацию капель измеряли ультрамикроскопическим, нефелометрическим и электрозарядным методом по току переноса униполярнозаряженного аэрозоля; массовую концентрацию капель определяли весовым методом путем их отбора на аналитические стекловокнистые фильтры "Millipore" (А.В.Загнитько и др., О характеристике субмикронных аэрозолей, образующихся при тонком пневматическом диспергировании жидкости, Ж. Физической химии, т. 62, N11, с. 3058, 1988).

Высокоэффективную очистку азота от тонкодисперсного тумана глицерина осуществляли путем пропускания потока аэрозоля через пакет из трех параллельных цилиндрических фильтроэлементов с лиофильным, токопроводящим, мембранным, многослойным фильтроматериалом типа еК7.062.715-02. Данный материал был изготовлен на основе никеля; размер пор и толщина тонкопористого селективного слоя составляли около 4,5 и 60 мкм, а размер пор и толщина грубопористой основы - 16 и 3000 мкм соответственно (размеры пор определяли методом пузырька и ртутной порометрии); длина цилиндрического фильтроэлемента L = 160 мм; диаметр D1 = 40 мм и D2 = 34 мм; фронтальная площадь S0 = 200 см2; площадь выходного сечения Sвых = 9 см2; отношение S0/Sвых = 22; начальное сопротивление фильтроэлемента при лобовой скорости очистки U = 1 см/с составляло ΔP0 = 20 мм H2O; газодинамическое сопротивление измерялось датчиками дифференциального давления типа "ОМ6" и "Сапфир-22 ДД" (см. фиг. 3).

Величина эффективности улавливания тонкодисперсных капель глицерина при лобовой скорости очистки U = 30 см/с составляла E = 99,5%, а при U = 300 см/с значение E = 99,9%. Эффективность E измеряли фотометром аэрозолей "ФАН-A" и электрозарядным детектором по току переноса униполярнозаряженного аэрозоля глицерина.

При поддержании постоянной величины скорости U = 30 и 96 см/с наблюдалась непрерывная регенерация фильтроэлементов с частичным оттеканием глицерина в систему слива под действием газодинамического давления газа и пленочного переноса жидкости, а также капиллярных сил и силы тяжести. Однако вследствие существенной вязкости глицерина при температуре 25oC (η = 9,45 пуаз) отношение сопротивлений ΔPt/ΔP постепенно возрастало. При достижении величины  осуществляли дополнительную регенерацию каждого фильтроэлемента их поочередным, последовательным токонагревом переменным током частотой 50 Гц от источника 11, в качестве которого использовали трансформатор тока с медными токоподводящими шинами. Электрическое сопротивление никелевого фильтроэлемента диаметром 40 мм и длиной 160 мм с многослойной структурой для предфильтрации газов составляло около 0,003 Ом. Напряжение и ток нагрузки Uнаг ≈ 0,3 В и I ≈ 100 А. За 4 мин при U ~ 0 см/с фильтроэлемент прогрелся до температуры 120oC и величина отношения его газодинамического сопротивления до и после дополнительной регенерации токонагревом уменьшилась с 6 до 1,3 после импульсного воздействия газовым потоком с U = 100 - 300 см/с вследствие интенсивного оттекания из пор фронтальной и тыльной поверхности никеля глицерина с вязкостью η = 0,052 пуаз и несущественным давлением насыщенных паров (< 1 мм Hg) при температуре T = 120oC.

осуществляли дополнительную регенерацию каждого фильтроэлемента их поочередным, последовательным токонагревом переменным током частотой 50 Гц от источника 11, в качестве которого использовали трансформатор тока с медными токоподводящими шинами. Электрическое сопротивление никелевого фильтроэлемента диаметром 40 мм и длиной 160 мм с многослойной структурой для предфильтрации газов составляло около 0,003 Ом. Напряжение и ток нагрузки Uнаг ≈ 0,3 В и I ≈ 100 А. За 4 мин при U ~ 0 см/с фильтроэлемент прогрелся до температуры 120oC и величина отношения его газодинамического сопротивления до и после дополнительной регенерации токонагревом уменьшилась с 6 до 1,3 после импульсного воздействия газовым потоком с U = 100 - 300 см/с вследствие интенсивного оттекания из пор фронтальной и тыльной поверхности никеля глицерина с вязкостью η = 0,052 пуаз и несущественным давлением насыщенных паров (< 1 мм Hg) при температуре T = 120oC.

Аналогичный результат имел место при параллельном подключении пакета трех фильтроэлементов с общим электрическим сопротивлением около 0,01 Ом одновременно к трансформатору тока 11 при напряжении нагрузки 0,6 В. За время прогрева 7 мин отношение ΔPt/ΔP = 6 уменьшилось в 4 раза, т.е. после дополнительной регенерации токонагревом величина ΔPt/ΔP = 1,5.

При скорости U = 300 см/с и отношении V/U = 22 периодически наблюдали несущественное грубодисперсное распыление глицерина с тыльной грубопористой поверхности фильтрматериала с диаметром капель более 10 мкм (вторичный унос).

Грубодисперсные капли улавливали в центробежном сепараторе с спиральным, закручивающим элементом: длина элемента - 50 мм, диаметр - 8 мм, количество закруток газового потока - 4, ширина канала - 4 мм, скорость течения газа в канале - 60 м/с. Уловленные и коалесцированные капли непрерывно оттекали в систему слива.

Сравнение данного изобретения и прототипа показывает, что разработанный способ позволяет осуществить более эффективную (в 50-5·105 раз) очистку газа от тонкодисперсной капельной жидкости и непрерывную регенерацию фильтроэлементов за счет оптимального выбора лиофильного, токопроводящего, мембранного, многослойного фильтрматериала, использования газодинамического давления газа, капиллярных сил, силы тяжести и нагревания накопленной, коалесцированной жидкости, а также практически исключить загрязнение очищенного газа уловленной капельной жидкостью при ее вторичном уносе газовым потоком.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СЕПАРИРОВАНИЯ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ ИЗ ГАЗОВОГО ПОТОКА | 2000 |

|

RU2163163C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ ИЗ ПАРОГАЗОВОГО ПОТОКА | 2004 |

|

RU2278721C1 |

| СЕПАРАТОР ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ | 2002 |

|

RU2203125C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ И ТВЕРДЫХ АЭРОЗОЛЬНЫХ ЧАСТИЦ | 2002 |

|

RU2199373C1 |

| ПРЯМОТОЧНЫЙ СЕПАРАТОР ГАЗОЖИДКОСТНОГО ПОТОКА | 2000 |

|

RU2163162C1 |

| СПОСОБ СЕПАРАЦИИ ТОНКОДИСПЕРСНЫХ КАПЕЛЬ КРИОАГЕНТА И ТВЕРДЫХ ЧАСТИЦ ОТ КРИОГЕННОГО ГАЗА | 2004 |

|

RU2257518C1 |

| СПОСОБ ОЧИСТКИ КРИОАГЕНТА | 2004 |

|

RU2257517C1 |

| СПОСОБ ОСУШКИ УГЛЕВОДОРОДНОГО ГАЗА | 1999 |

|

RU2160150C2 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ КРИОГЕННЫХ ГАЗОВ | 2004 |

|

RU2263860C1 |

| СПОСОБ ОСУШКИ ГАЗА | 1999 |

|

RU2160151C2 |

Изобретение предназначено для очистки газов от капельной жидкости. Способ включает пропускание газового потока через пакет фильтроэлементов из лиофильного, токопроводящего, многослойного фильтрматериала, их непрерывное самоочищение при оптимальном угле оттекания уловленной и коалесцированной капельной жидкости с фильтрующей поверхности в систему ее слива и осуществление дополнительной регенерации многослойного фильтрматериала токонагревом. Газовый поток одновременно разделяют и пропускают через пакет параллельных фильтроэлементов, высокоэффективное улавливание тонкодисперсных капель и их коалесценцию осуществляют на фронтальной поверхности тонкопористого слоя, нанесенного без разрывов пористой структуры на грубопористый слой токопроводящего, мембранного многослойного фильтрматериала при лобовой скорости очистки U = Q/S = 30-300 см/с с непрерывным отводом газом на тыльную по ходу потока внешнюю поверхность грубопористого слоя уловленной жидкости и ее последующим оттеканием в систему слива при отношении тангенциальной скорости течения газа вдоль грубопористой поверхности на выходе из фильтроэлемента к лобовой скорости очистки газа V/U ≅ 2,5, где Q - объемный расход газа, S - геометрическая площадь фронтальной поверхности пакета фильтроэлементов. Способ обеспечивает высокую эффективность улавливания тонкодисперсных капель и непрерывную регенерацию фильтроэлементов, исключает вторичный унос капель. 3 з.п.ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ГЕТЕРОФАЗНЫХ СИСТЕМ | 1997 |

|

RU2105595C1 |

| УСТРОЙСТВО для ТОНКОЙ очистки ГАЗА | 0 |

|

SU323141A1 |

| МАШИНА ДЛЯ ЧИСТКИ, СТИРКИ, СУШКИ И ГЛАЖКИ БЕЛЬЯ И ОДЕЖДЫ | 2008 |

|

RU2506359C2 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ | 1992 |

|

RU2017529C1 |

| Водомаслоотделитель | 1974 |

|

SU512779A1 |

| Патронный фильтр | 1978 |

|

SU837360A1 |

| Устройство для очистки газов от аэрозолей | 1983 |

|

SU1119713A1 |

Авторы

Даты

2001-01-27—Публикация

2000-01-26—Подача