Изобретение относится к области технической физики, в частности к криогенной технике, и может быть использовано в газоразделительных устройствах для очистки криогенных газов от тонкодисперсных примесей, а также в установках получения сжиженного природного газа.

Известен способ очистки криогенных газов от дисперсной примеси, включающий сепарацию капель криоагента от криогенного газа в центробежном уловителе (Патент РФ №2084781, кл. F 25 В 30/02, опублик. 1997 [1]).

Недостатком данного способа является неэффективная сепарация тонкодисперсных капель и твердых частиц с размером менее 10 мкм от криогенного газа за счет их центробежного улавливания. Необходимо отметить, что в настоящее время не существует технологий сепарации тонкодисперсных капель и твердых частиц с размером менее 10 мкм от криогенного газа за счет их центробежного улавливания (В.Страус. Промышленная очистка газов, М.: Химия, с.616, 1981 [2])

Известен способ очистки криогенных газов от дисперсной примеси путем ее сепарации в процессе пропускания потока криогенного газа через слой гранулированного адсорбента с развитой поверхностью пор (Патент РФ №2111425, кл. F 25 В 43/00, опублик.1998 [3]).

Недостатком данного способа является неэффективная сепарация тонкодисперсных капель и твердых частиц с размером менее 10 мкм в фильтрующем, гранулированном слое адсорбента, а также необходимость его периодической замены и/или регенерации. В результате имеет место существенное загрязнение криогенного газа тонкодисперсными примесями, а также нарушается непрерывность процесса сепарации и сокращается время непрерывной работы установки для его осуществления.

Наиболее близким по технической сути и достигаемому техническому результату является способ сепарации тонкодисперсных капель криоагента и твердых частиц от криогенного газа, включающий его пропускание через цилиндрический фильтрующий элемент, сепарацию капель и твердых частиц в порах фильтрующего слоя, коалесценцию капель, выдавливание фильтрата жидкости газовым потоком в токопроводящий дренажный грубопористый слой и ее последующий отток в систему слива, регенерацию фильтрующего элемента от фильтрата твердых частиц (Патент РФ №2042090, кл. F 25 В 43/02, опублик. 1995 [4]).

Недостатком описанного способа является неэффективная сепарация тонкодисперсных капель и твердых частиц с размером менее 10 мкм от криогенного газа и нарушение непрерывности процесса их сепарации в связи с необходимостью замены и/или регенерации фильтрующего элемента, вследствие накопления фильтрата и забивки твердыми частицами фильтрующего слоя.

Задачей данного изобретения является повышение эффективности сепарации тонкодисперсных капель и твердых частиц от криогенного газа, решение которой позволит получить технический результат, заключающийся в достижении непрерывности во времени процесса высокоэффективной сепарации криогенного газа от дисперсных загрязнений и увеличение времени непрерывной работы установки для осуществления способа путем использования пакета параллельных цилиндрических токопроводящих многослойных фильтрующих элементов и осуществления их периодической и последовательной регенерации от фильтрата твердых частиц парогазовыми микроструями капель криоагента и периодического удаления накопленного фильтрата с фильтрующих элементов.

Указанный технический результат достигают тем, что в способе сепарации тонкодисперсных капель криоагента и твердых частиц от криогенного газа, включающем его пропускание через цилиндрический фильтрующий элемент, сепарацию капель и твердых частиц в порах фильтрующего слоя, коалесценцию капель, выдавливание фильтрата жидкости газовым потоком в токопроводящий дренажный грубопористый слой и ее последующий отток в систему слива, регенерацию фильтрующего элемента от фильтрата твердых частиц, пропускание потока криогенного газа осуществляют через пакет параллельных цилиндрических фильтрующих элементов, которые выполняют из многослойного фильтроматериала, при этом сепарацию и коалесценцию тонкодисперсных капель осуществляют на поверхности токопроводящего тонкопористого фильтрующего слоя, нанесенного на грубопористый дренажный слой, при скорости сепарации капель и твердых частиц, равной U=(10-100) см/с с последующим выдавливанием фильтрата жидкости на тыльную по ходу потока криогенного газа внешнюю поверхность грубопористого дренажного слоя и ее оттоком в систему слива при отношении скорости течения газа вдоль грубопористой поверхности на выходе из фильтроэлемента V к скорости сепарации V/U <20, где U - скорость сепарации тонкодисперсных капель криоагента и твердых частиц, равная Q/S, Q - объемный расход криогенного газа через фильтрующий элемент с геометрической площадью поверхности S тонкопористого, фильтрующего слоя, а регенерацию от фильтрата твердых частиц осуществляют при регистрации увеличения сопротивления фильтрующих элементов потоку газа до величины ΔР=(0,01-0,5)×Рф, где Рф - внешнее давление механического разрушения фильтрующего элемента, путем их периодического и последовательного токонагрева с образованием парогазового потока капель криоагента с поверхности тонкопористого, фильтрующего слоя.

За счет использования фильтрующего элемента из многослойного токопроводящего фильтроматериала, состоящего из тонкопористого фильтрующего слоя, нанесенного на грубопористый армирующий дренажный слой, осуществляют высокоэффективное сепарирование тонкодисперсных капель и твердых частиц на поверхности и в порах тонкопористого слоя с эффективностью улавливания Е=99-99,9999% по частицам с размером более 0,01 мкм. Величина Е зависит от выбранного типа многослойной пористой структуры фильтроматериала. Технология его изготовления запатентована авторами (Патент РФ №2044090, опублик. 1995 [5]).

В диапазоне скорости сепарации U=Q/S=10-100 см/с происходит эффективное выдавливание жидкого фильтрата коалесцированных капель криоагента малой динамической вязкости (~0,001 пуаз) из тонкопористого слоя на тыльную по ходу потока криогенного газа поверхность грубопористого дренажного слоя. С тыльной поверхности жидкость оттекает в систему слива. При сепарировании капель сжиженного азота, природного газа (метан) и пропана экспериментально было установлено, что при U<10 см/с выдавливание жидкости из тонкопористого слоя давлением газового потока неэффективно, а при U>100 см/с имеет место интенсивный вторичный брызгокапельный унос жидкости (диспергиция) из пор грубопористого слоя, что нецелесообразно. Кроме того, в процессе сепарации капель сжиженного азота, природного газа и пропана было экспериментально установлено, что для предотвращения срыва пленки жидкости и ее диспергирования с тыльной поверхности грубопористого дренажного слоя отношение скорости течения криогенного газа на выходе из цилиндрического фильтроэлемента V к скорости сепарации U должно составлять V/U<20.

При накоплении фильтрата твердых частиц возрастает газодинамическое сопротивление фильтрующего элемента. Одновременное пропускание потока криогенного газа через пакет параллельных цилиндрических фильтрующих элементов из многослойного токопроводящего фильтроматериала позволяет осуществлять непрерывный во времени процесс его очистки от фильтрата твердых частиц за счет периодической, последовательной регенерации каждого фильтрующего элемента токонагревом практически без изменения объемного расхода сепарируемого криогенного газа. Регенерацию фильтрующего элемента осуществляют при регистрации существенного возрастания его сопротивления потоку криогенного газа до величины ΔР=(0,01-0,5)×Рф. В процессе регенерации токонагревом происходит разогрев коалесцированных капель криоагента с интенсивным выбросом микропарогазовых струй из тонкопористой структуры, что приводит к разрушению слоя твердых частиц и последующему удалению-срыву фильтрата с поверхности фильтрующего элемента. При этом за счет капиллярных сил пленка жидкого фильтрата малой вязкости из грубопористого дренажного слоя перетекает в тонкопористый слой, что усиливает интенсивность процесса его регенерации.

В результате одновременно осуществляют высокоэффективную сепарацию тонкодисперсных капель и твердых частиц от криогенного газа, а также непрерывность процесса их путем непрерывного отбора фильтрата коалесцированной жидкости в систему слива с периодической и последовательной регенерацией тонкопористого слоя от фильтрата твердых частиц парогазовым потоком капель криоагента, который создают токонагревом каждого фильтрующего элемента в последовательном порядке.

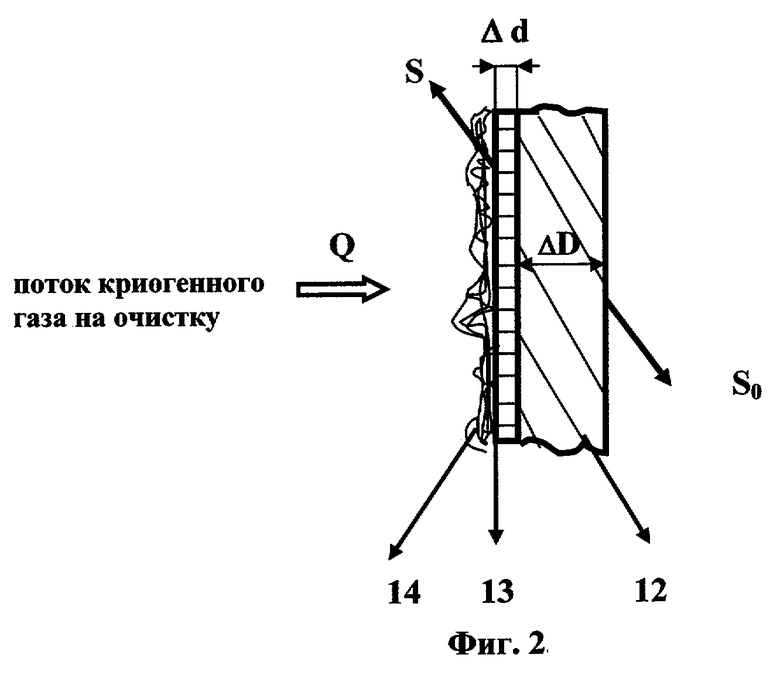

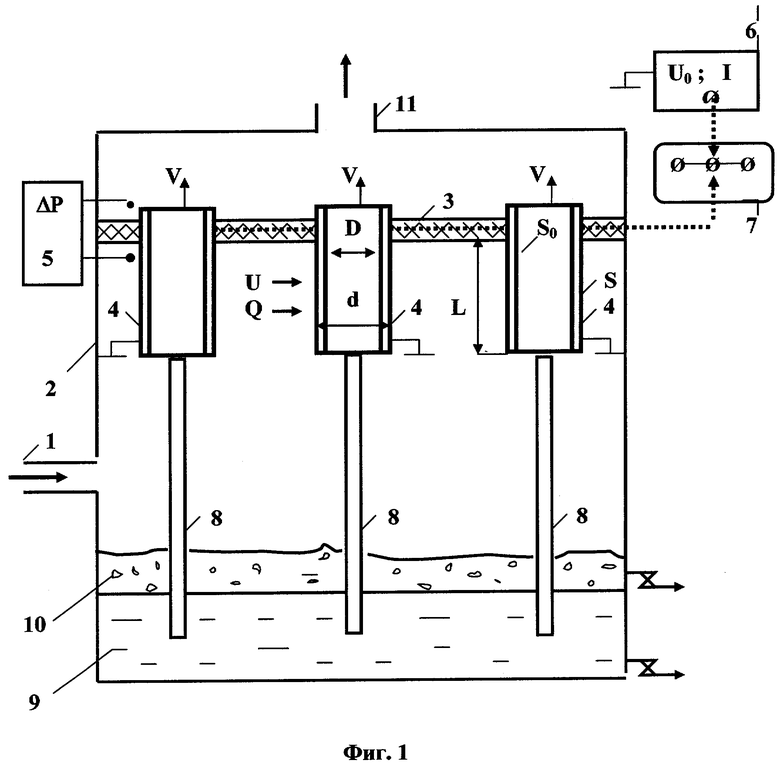

Изобретение поясняется чертежами, где на Фиг.1 изображена принципиальная схема устройства для осуществления способа сепарации тонкодисперсных капель криоагента и твердых частиц от криогенного газа, а на Фиг.2 - фрагмент многослойной структуры металлокерамического фильтроматериала цилиндрического фильтрующего элемента.

Способ сепарации тонкодисперсных капель криоагента и твердых частиц от криогенного газа осуществляют при помощи устройства, которое содержит патрубок ввода криогенного газа - 1, фильтр - 2, трубную доску – 3, пакет токопроводящих параллельных цилиндрических фильтрующих элементов - 4, датчик сопротивления фильтрующих элементов потоку криогенного газа - 5, источник тока - 6 для последовательного токонагрева фильтрующих элементов, электрический ключ - 7, соединенный с источником тока - 6 и с пакетом фильтрующих элементов - 4 для их последовательного токонагрева, патрубок для слива фильтрата капель криоагента - 8, емкость для сбора фильтрата жидкости - 9, емкость для сбора фильтрата твердых частиц - 10, патрубок для вывода очищенного криогенного газа - 11.

Пакет токопроводящих параллельных цилиндрических фильтрующих элементов 4, выполненный из набора отдельных элементов (Фиг.2), многослойная пористая структура которых состоит из грубопористого дренажного слоя - 12 и тонкопористого фильтрующего слоя - 13, на фронтальную фильтрующую поверхность которого осаждают фильтрат твердых частиц - 14.

Объемный расход криогенного газа, проходящего через фильтрующий элемент - Q, внешний диаметр фильтрующего элемента - d, внутренний диаметр фильтрующего элемента - D. Геометрическая площадь поверхности тонкопористого слоя - S, которая определятся из равенства S=π×d×L, где L - длина цилиндрического, фильтрующего элемента. Геометрическая площадь тыльной по отношению к направлению течения потока криогенного газа поверхности грубопористого дренажного слоя определяется из равенства S0=π×D×L. Скорость сепарации тонкодисперсных капель и твердых частиц определяется из равенства U=Q/S, а скорость течения газа вдоль тыльной поверхности грубопористого слоя 12 на выходе из цилиндрического фильтрующего элемента - из равенства V=Q/πD2, толщина тонкопористого слоя Δd≤100 мкм, толщина грубопористого слоя ΔD≤3 мм, ток нагрузки фильтрующего элемента - I, электрическое напряжение нагрузки фильтрующего элемента - U0.

Способ осуществляют следующим образом. Поток криогенного газа через входной патрубок 1 подают на сепарацию в фильтр 2 с трубной доской 3, на которой установлен пакет параллельных цилиндрических фильтрующих элементов 4 из токопроводящего с многослойной пористой структурой материала, разработанного авторами (Патент РФ №2044090, опублик. 1995 [5]). Их сопротивление измеряют датчиком 5. На фильтрующей поверхности тонкопористого слоя 13 осуществляют сепарацию тонкодисперсных капель криоагента и твердых частиц от криогенного газа при скорости U=10-100 см/с. Фильтрующий слой 13 нанесен без разрывов пористой структуры на грубопористый дренажный слой 12. Под действием давления газа коалесцированные капли фильтрата выдавливают в грубопористый дренажный слой и далее на его тыльную по ходу газового потока поверхность S0, с которой под действием силы тяжести жидкость через сливной патрубок 8 стекает в емкость сбора 9.

Экспериментально было показано, что при скорости сепарации U<10 см/с капель сжиженного азота, метана и/или пропана выдавливание фильтрата жидкости из тонкопористого слоя на тыльную поверхность грубопористого дренажного слоя неэффективно. В результате заполнения тонкопористой структуры жидкостью капельного криоагента существенно возрастает газодинамическое сопротивление фильтрующих элементов, что нецелесообразно. При скорости сепарации U>100 см/с фильтрат жидкости малой вязкости интенсивно диспергируют из пор тыльной по отношению к газовому потоку поверхности дренажного слоя, что приводит к нарушению процесса высокоэффективной сепарации криогенного газа от тонкодисперсных капель.

При отношении V/U=(4dL/D2)≈(4L/D)>20 наблюдается существенный конвективный унос пленки коалесцированной жидкости (сжиженный азот, метан и пропан) в виде капель и/или брызг с тыльной поверхности грубопористого, дренажного слоя, обусловленный диспергированием жидкости потоком криогенного газа. Для его предотвращения экспериментально было установлено, что отношение скоростей V/U не должно превышать 20.

Внешнее давление механического разрушения многослойных металлических токопроводящих фильтрующих элементов составляет Pф <5-7 атм (Патент РФ №2044090, опублик. 1995 [5]). Сопротивление чистого фильтрующего элемента линейно зависит от скорости сепарации и составляет ΔР=(U/U0)×ΔР0, где ΔР0 - сопротивление при скорости сепарации U0=1 см/с. Для широкого класса криогенных газов (СH4, С3Н8, N2, Не, Аr, O2, H2) при температуре менее (-100)°С величина ΔР0<0,001 атм. Оптимальный диапазон скорости сепарации капельного криоагента составляет U=10-100 см/с. Соответственно, сопротивление фильтрующего элемента до забивки ΔР<(0,05-0,1) атм. Оптимально осуществлять регенерацию при увеличении сопротивления до величины ΔР=(0,1-0,2)×Pф. При ΔР>0,5×Pф возможно механическое разрушение фильтрующего элемента за счет флуктуации объемного расхода криогенного газа.

В процессе сепарации и накопления фильтрата твердых частиц 14 возрастает газодинамическое сопротивление фильтрующих элементов. При увеличении перепада давления до величины ΔР=(0,01-0,5)×Pф по команде с датчика 5 осуществляют регенерацию фильтрующих элементов токонагревом путем их последовательного подключения к источнику тока 6 через ключ 7. При нагревании каждого фильтрующего элемента до температуры, соизмеримой с температурой кипения капель криоагента (Т≈Тк), под действием капиллярных сил пленка жидкости капельного криоагента малой вязкости (~0,001 пуаз) из грубопористого дренажного слоя 12 перетекает обратно в тонкопористый слой 13, из пор которого испаряется с интенсивным выбросом парогазовых микроструй. В результате имеет место регенерация фильтрующего элемента и существенное падение его газодинамического сопротивления, поскольку истечение парогазовых микроструй капель криоагента сопровождается разрушением структуры фильтрата твердых частиц 14 и его последующим удалением с фильтрующей поверхности S. Агломераты твердого фильтрата под действием силы тяжести оседают в емкость сбора 9. Оптимальная температура токонагрева фильтрующего элемента составляет Т=(0,8-1,2)×Тк. Экспериментально было установлено, что ее величина зависит от химического состава капельного криоагента и структуры материала фильтрующего элемента. Например, для многослойных, фильтрующих элементов высокой (тип Н) и сверхвысокой (тип U) сепарации (Патент РФ №2044090, опублик. 1995 [5]), (ГОСТ Р 51251-99, Фильтры очистки воздуха, классификация, маркировка [6]) и при абсолютном давлении криогенного газа около 3-4 атм оптимальное значение температур находится в пределах Т°=-(198-180), - (160-140) и - (60-40)°С для капель сжиженного азота, природного газа и пропана соответственно.

Пример конкретного осуществления способа.

Осуществляли сепарацию тонкодисперсных капель сжиженного азота и твердых кристаллов углекислого газа и воды (льда) после теплообменника-вымораживателя от газообразного азота при температуре и давлении около - (190-200)°С и 3 атм. Для их улавливания использовали четыре высокоэффективных параллельных цилиндрических фильтрующих элемента типа Н с многослойной структурой на основе пористого никеля: внешний диаметр d=40 мм; внутренний диаметр D=34 мм; длина L=80 мм; площадь фильтрующей поверхности тонкопористого слоя S=100 см2; площадь тыльной поверхности грубопористого дренажного слоя S0=86 см2; размер пор тонкопористого слоя 14 толщиной Δd≤100 мкм составлял 2-2,5 мкм; размер пор грубопористой армирующей основы 12 толщиной AD=3 мм был равен 20-25 мкм; скорость сепарации U=40 см/с; скорость азота на выходе из фильтрующего элемента V=440 см/с; отношение V/U=11; объемный расход сепарируемого азота через фильтрующий элемент Q=4 л/с; суммарный расход сепарируемого азота 4Q=16 л/с; величина газодинамического сопротивления незагрязненного (до забивки) фильтрующего элемента ΔР=0,03 атм; внешнее давление механического разрушения фильтрующего элемента Pф=7 атм; начальная величина эффективности очистки азота составляла не менее 99,999% по тонкодисперсным каплям криоагента и твердым частицам с размером более 0,1 мкм и возрастала по мере накопления фильтрата за счет эффекта автофильтрации до значения более 99,9995% (А.В.Загнитько и др. Способ получения многослойного металлического фильтрующего материала, патент РФ №2044090, Бюл. №26, с.205, 1995 [5]).

Корпус фильтра 2, трубная доска 3 и патрубки слива фильтрата жидкости 8 были изготовлены из нержавеющей стали 12Х18Н10Т.

Последовательный токонагрев фильтрующих элементов 4 в диапазоне температур от -190 до -170°С осуществляли с помощью источника 6 при токе и напряжении нагрузки до (20-25) А и (8-10) В.

Разработанная система сепарации тонкодисперсных капель сжиженного азота и твердых кристаллов углекислого газа и воды (льда) от газообразного азота эксплуатировалась в течение 30 дней в непрерывном режиме после теплообменника-вымораживателя. В результате было осуществлено около 50 циклов регенерации четырех фильтрующих элементов при увеличении их газодинамического сопротивления до 1,5-2 атм. Суммарный объем очищенного азота составил около 10000 м3.

Таким образом, способ сепарации тонкодисперсных капель криоагента и твердых частиц от криогенного газа по данному изобретению позволяет осуществить их высокоэффективную сепарацию и одновременно обеспечить непрерывность во времени процесса высокоэффективной сепарации криогенного газа за счет использования пакета параллельных цилиндрических токопроводящих многослойных фильтрующих элементов и их последовательной регенерации путем токонагрева и удаления фильтрата твердых частиц с фильтрующей поверхности парогазовым потоком капель криоагента практически без изменения расхода загрязненного криогенного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ КРИОАГЕНТА | 2004 |

|

RU2257517C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ | 2000 |

|

RU2162361C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ И ТВЕРДЫХ АЭРОЗОЛЬНЫХ ЧАСТИЦ | 2002 |

|

RU2199373C1 |

| УСТРОЙСТВО ДЛЯ ФИЛЬТРАЦИИ КРИОГЕННЫХ ГАЗОВ | 2004 |

|

RU2263860C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ОЧИСТКИ КРИОГЕННЫХ ГАЗОВ | 2004 |

|

RU2256857C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ ИЗ ПАРОГАЗОВОГО ПОТОКА | 2004 |

|

RU2278721C1 |

| СЕПАРАТОР ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ | 2002 |

|

RU2203125C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРИРОВАНИЯ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ ИЗ ГАЗОВОГО ПОТОКА | 2000 |

|

RU2163163C1 |

| Способ изготовления трубчатых фильтрующих элементов | 2018 |

|

RU2699492C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МЕТАЛЛИЧЕСКОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1993 |

|

RU2044090C1 |

Изобретение относится к криогенной технике и может быть использовано в газоразделительных устройствах для очистки криогенных газов от тонкодисперсных примесей, а также в установках получения сжиженного природного газа. Пропускание потока криогенного газа осуществляют через пакет параллельных цилиндрических фильтрующих элементов, которые выполняют из многослойного фильтроматериала. Сепарацию и коалесценцию тонкодисперсных капель осуществляют на поверхности токопроводящего тонкопористого фильтрующего слоя, нанесенного на грубопористый дренажный слой, при скорости сепарации капель и твердых частиц, равной U=(10-100) см/с с последующим выдавливанием фильтрата жидкости на тыльную по ходу потока криогенного газа внешнюю поверхность грубопористого дренажного слоя и ее оттоком в систему слива при отношении скорости течения газа вдоль грубопористой поверхности на выходе из фильтроэлемента V к скорости сепарации V/U<20, где U - скорость сепарации тонкодисперсных капель криоагента и твердых частиц, равная Q/S, Q - объемный расход криогенного газа через фильтрующий элемент с геометрической площадью поверхности S тонкопористого фильтрующего слоя. Регенерацию от фильтрата твердых частиц осуществляют при регистрации увеличения сопротивления фильтрующих элементов потоку газа до величины ΔР=(0,01-0,5)×Рф где Рф - внешнее давление механического разрушения фильтрующего элемента, путем их периодического и последовательного токонагрева с образованием парогазового потока капель криоагента с поверхности тонкопористого фильтрующего слоя. Использование изобретения позволит повысить эффективность сепарации и увеличить время непрерывной работы установки. 2 ил.

Способ сепарации тонкодисперсных капель криоагента и твердых частиц от криогенного газа, включающий его пропускание через цилиндрический фильтрующий элемент, сепарацию капель и твердых частиц в порах фильтрующего слоя, коалесценцию капель, выдавливание фильтрата жидкости газовым потоком в токопроводящий дренажный грубопористый слой и ее последующий отток в систему слива, регенерацию фильтрующего элемента от фильтрата твердых частиц, отличающийся тем, что пропускание потока криогенного газа осуществляют через пакет параллельных цилиндрических фильтрующих элементов, которые выполняют из многослойного фильтроматериала, при этом сепарацию и коалесценцию тонкодисперсных капель осуществляют на поверхности токопроводящего тонкопористого фильтрующего слоя, нанесенного на грубопористый дренажный слой, при скорости сепарации капель и твердых частиц, равной U=(10÷100) см/с, с последующим выдавливанием фильтрата жидкости на тыльную по ходу потока криогенного газа внешнюю поверхность грубопористого дренажного слоя и ее оттоком в систему слива при отношении скорости течения газа вдоль грубопористой поверхности на выходе из фильтроэлемента V к скорости сепарации V/U<20, где U - скорость сепарации тонкодисперсных капель криоагента и твердых частиц, равная Q/S, Q - объемный расход криогенного газа через фильтрующий элемент с геометрической площадью поверхности S тонкопористого фильтрующего слоя, а регенерацию от фильтрата твердых частиц осуществляют при регистрации увеличения сопротивления фильтрующих элементов потоку газа до величины ΔР=(0,01-0,5)·Рф где Рф - внешнее давление механического разрушения фильтрующего элемента, путем их периодического и последовательного токонагрева с образованием парогазового потока капель криоагента с поверхности тонкопористого, фильтрующего слоя.

| ЦИЛИНДРИЧЕСКИЙ ФИЛЬТР | 1993 |

|

RU2042090C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ И ТВЕРДЫХ АЭРОЗОЛЬНЫХ ЧАСТИЦ | 2002 |

|

RU2199373C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ | 2000 |

|

RU2162361C1 |

| Сепаратор для вымораживания влаги | 1977 |

|

SU690252A1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ | 1992 |

|

RU2017529C1 |

| Диафрагменный обратный клапан | 1986 |

|

SU1564450A1 |

Авторы

Даты

2005-07-27—Публикация

2004-01-15—Подача