(54) СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА ТОПЛИВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокоокта-НОВОгО КОМпОНЕНТА МОТОРНОгО ТОп-лиВА | 1976 |

|

SU799642A3 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ АЛКИЛИРОВАНИЯ ОЛЕФИНОВ ИЗОПАРАФИНОМ, СПОСОБ ИНГИБИРОВАНИЯ КОРРОЗИИ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО АЛКИЛИРОВАНИЯ И СПОСОБ АЛКИЛИРОВАНИЯ ОЛЕФИНОВ | 1993 |

|

RU2106198C1 |

| Способ получения алкилбензина | 1982 |

|

SU1101440A1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ОЛЕФИНОВ И СПОСОБ ЖИДКОСТНОГО АЛКИЛИРОВАНИЯ ОЛЕФИНОВ (ВАРИАНТЫ) | 1993 |

|

RU2104087C1 |

| Катализатор для алкилирования изобутана С @ -олефинами и способ получения алкилата | 1987 |

|

SU1598855A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| Способ получения алкилата | 1979 |

|

SU954380A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| СССРОпубликовано 07.Х11,1972. Бюллетень № 1за 1973Дата опубликования описания 5.III.1973УДК 665.652.4(088.8)Иностранец | 1973 |

|

SU361576A1 |

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

Изобретение относится-к способу получения высокооктанового компонента топлива путем алкилнрования изопарафнновых углеводородов олефиновымн.

Углеводороды Cs- С i о, обычно получаемые при алкнлированни и называемые алкилатом, благодаря высокому октановому числу rio моторному и исследовательскому методу широко применяют как один из компонентов смеси при получении моторного топлива, а также для улучшения общих октановых чисел бензинов.

В промышленных условиях в качестве изопарафиновых углеводородов используют изобутан, а в качестве олефиновых -- пропилен и/или бутилены и проводят процесс в присутствии катализатора - фтористоводородной кислоты, серной кислоты и других подобных кислых веществ.

По окончании алкилирования реакционную смесь разделяют в отстойнике на углеводородную и катализаторную фазы, катализатор рециркулируют, а углеводородную фазу подвергают дальнейшей переработке, .например фракционируют.

Целесообразно брать изопарафиновые углеводороды в большом молярном избытке по отношению к олефиновым углеводородам (10:1 30:1).

Использование большого избытка изопарафиновых углеводородов приводит к улучшению качества алкилата.

Однако для выделения непрореагировавших изопарафиновых углеводородов и рециркулирования их в процесс необходимо использование оборудования большой производительности, что приводит к увеличению затрат (экономически не выгодно).

Известен (1 способ получения высокооктанового компонента бензина каталитическим алкилированием изопарафинов легкими и тяжелыми олефинами. Изопарафины вместе с тяже: лыми олефинами и катализатором, предпочтительно 88-92/о-ной фтористоводородной кислотой, подают в верхнюю часть трубчатого реактора, а легкие олефины - в его среднюю часть.

Температура алкилирования на первой стадии 4.4 -18,3° С, на второй стадии 18,3- 32,2° С. Концентрация кислоты на обеих стадиях одинакова.

Однако при большом времени контакта с катализатором наблюдаются крекинг продукта, получаемого на первой стадии, и другие побочные реакции, что приводит к снижению выходя алкилата и ухудшению его качества.

Известен (2) также способ получения вьюо кооктанового компонента топлива алкилированием изобутана пропиленом, к бутонами. . Алкилирование разными олефинами прово:4 1Т в отдельных аппаратах в присутствни фтористоводородной кислоты. Температура алкилироваиня 18,8-35 и 35-51° С при алкилироВ8НИИ бутенами и пропиленом соответственно. Реакционные смеси из отдельных аппаратов разделяю в одном отстойнике. Кислотную фазу рециркулируют в отдельные аппараты. В результате этого концентрация фтористоводородной кислоты (88-95 /о), используемой в двух аппаратах, одинакова, хотя температура алки лнрования в каждом из аппаратов различна.

Указаннь1Й процесс, требующий использования большого молярного избытка изопарафина в двух реакторах, еще менее выгоден с экономической точки зрения, чем предыдущий.

f Цель изобретения т- упрощение технологии нроцесса - достигается тем, что алкилирование изобутана пропиленом и бутиленом проводят в две стадии, причем алкилирование на первой стадии проводят пропиленом в присутствии 95-ЭЭ /о-ной фтористоводородной кислоты при 32-40°С с последующим отделением катализаторной фазы от углеводородной и контактированием ггоследней с бутиленом, на второй стадии при 20-32° С в присутствии 75-90 /о-ной фтористоводородной кислоты.

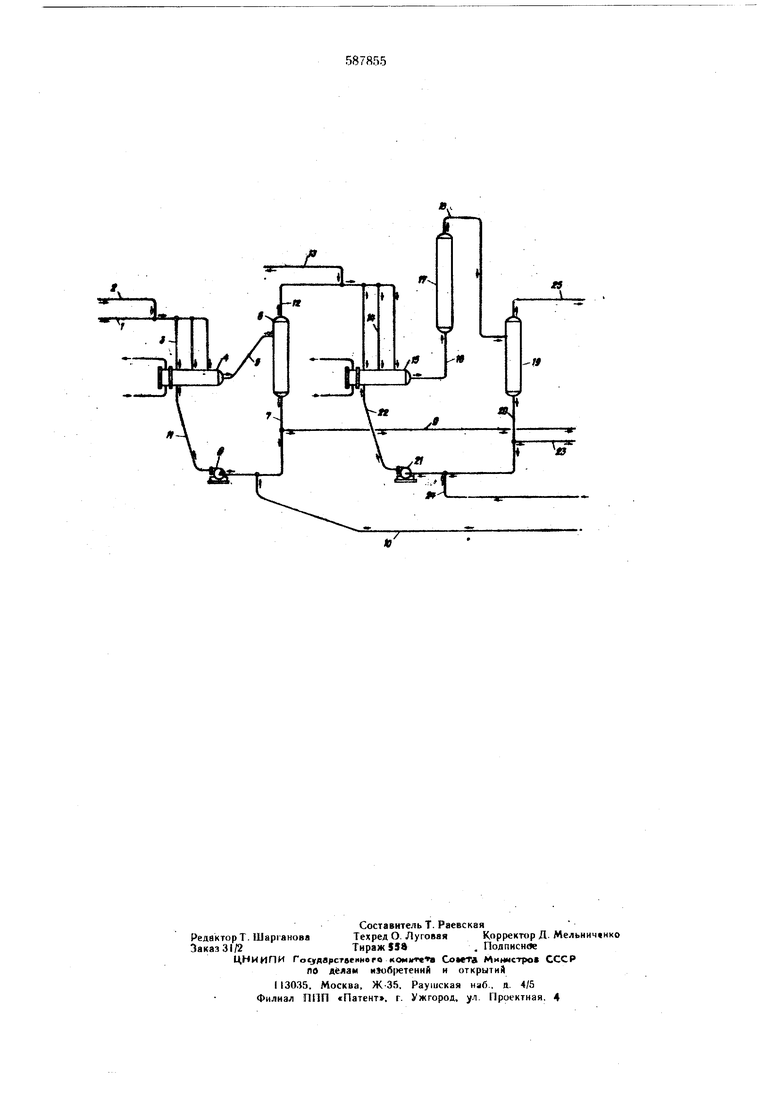

На чертеже изображена схема процесса.

Изобутан, поступающий по трубопроводу I, н пропилен, подаваемый по трубопроводу 2, смешивают и по трубопроводу 3 вводят в реактор 4, где находится катализатор. Температура реакционной смеси около 32° С, давление достаточное для поддержания реагентов в реакторе в жидкой фазе. Реакционную сА4есь, содержащую катализатор, алкилйрованные углеводороды, изобутан и пропилен, выводят из реактора и по трубопроводу 5 подают в отстойник 6. i

Катализаторную фазу выводят по трубопроводу 7 и насосом 8 рециркулируют в реактор 4.

Небольщую часть катализаторной фазы отводят по трубопроводу 9 на регенерацию. Свежий и/или регенерированный катализатор, содержащий, например, 97% фтористоводородной кислоты, по трубопроводам 10 и 11 подают в реактор 4.

Углеводородную фазу, содержащую алкилйрованные углеводороды, изобутан и возможно некоторое количество фторалкилов, выводят из отстойника 6 по трубопроводу 12. j

Бутилены, подаваемые по трубопроводу 13, в трубопроводе 12смещивают с углеводородной фазой и по трубопроводу 14 вводят в реактор .15, где находится 90/оНая фтористоводородиая кислота. Температура жидкой фазы в ре.акторе 15 около 32° С. По окончании алкилирования реакционную смесь выводят из реактора 15 и по трубопроводу 16 направляют в реакционную камер у 17, где выдерживают некоторое время при температуре и давлении алкилирования. Из реакционной камеры смесь выводят по трубопроводу 18 и направляют в отстойник 19.

Из отстойника 19 более тяжелую фазу выводят 1Ю трубопроводу 20 и насосом 21 по трубопроводу 22 подают в реактор 15. Небольшую часть катализаторной фазы по тр(5опроводу 23 отводят на регенерацию. Свежий и/или регенерированный катализатор по трубопроводу 5 24 подают в трубопровод 20.

Углеводородную фазу, содержащую алкилат и непрореагировавший изобутан, из отстойника 19 по трубопроводу 25 направляют на фракционирование, например, в отпарную колонну, из которой изобутан предпочтительно

0 возвращают в реактор 4, а алкилат подают на дальнейшую сепарацию.

Изопарафины и олефины, используемые в процессе, получают в промышленных масштабах..

Товарный изобутан может содержать некогороё количество пропана и бутана.

Из бутиленов лучще всего использовать чистые бутен-1, бутен-2, йзобутилен или смесь двух или всех изомеров бутилена. Возможно применение смеси бутиленов с некоторым количеством амиленов или других тяжелых олефинов.

Олефииы могут содержать малые количества углеводородов, таких, как парафины, изопарафииы, этилен, пропилен.

Возможно применение чистого пропилена, или пропилена, содержащего малые ко.1и чества парафинов, изопарафинов, этилена, бутиленов.

Товарный пропилен содержит пропилен и пропан. Лучще всего, чтобы тяжелый олефии был практически свободен от используемого легкого олефина н, кроме того, чтобы легкий олефин был практически свободен от применяемого тяжелого олефина. Например, изопарафин может содержать (в вес.%): 95 изобутана, 1 пропана и 4 н-бутана, тяжелый олефин -

40 бутнленов, 45 изобутана и 15 н-бутана и легкий оЛефин- 60 пропилена и 40 пропана. Катализатор, примеияемый на первой стадии алкилирования, содержит 95-99% титрЗемой кислоты, , воды и . I-5% углеводорода.

Катализатор, используемый на второй стадии алкилировання, содержит 75-90% титруемой кислоты, 0,1 -1% воды и 10-25% углеводородов.

- Предпочтительно температура алкилирования на первой стадии 32-40° С, давление

5 достаточное для поддержания реагентов н катализатора в жидкой фазе, время контакта 0,1-20 мин, молярное соотношение между изобутаном и пропиленом 20:1-30:1, объемное соотношение между катализатором и углеводородами 0,.

Целесообразно на второй стадии алкнлирования поддерживать температуру 20-32° С, давление, достаточное для поддержания реагентов и катализатора в жидкой фазе, время контакта 0,1-20 мин.

Лучще всего углеводородную фазу с первой стадии и тяжелый олефин, содержащий бутилены, подавать на вторую стадию при молярном соотношении между бутиленами и углеводородной фазой 1:20-1:30 и объемном соотношении Между катализатором и углеводородами 0,5:1 -2:1.

В примерах 1-8 процесс проводят по непрерывной схеме, после первого реакт(ра только часть углеводородной фазы смешивают с олефином, а остальную фазу загружают во второй реактор.

Пример /. Пропилеи смешивают с изобутаном (молярное отношение 1:24) и подают и реактор алкилнровання (0,5 моль/час пропилена н 12 моль/час нзобутана).Одновременно в реактор загружают катализатор, содержащий (в вес.%): 95 фтористоводородной кислоты,

4органического разбавителя и I воды. Объемное соотношение между катализатором и углеводородами 3:2, Реакциокнур смесь выдерживают 10 мин при температуре 40 С и давлении 5 атм.

Время контакта определяют как частное от деления объема реактора на общий объем за гружаемых в течение 1 мни реагентов и катализатора.

Реакционную смесь выводят из реактора, направляют в отстойник, выдерживают в нем

5мин, отделяют катализаторную фазу и возвращают в реактор алкилирования, а углеводородную фазу отводят из отстойника и разделяют.

Выделенные углеводороды после смешения с бутиленами (0,5 моль/час) .{агружают во второй реактор алкнлирования, идентичный первому. Одновременно во второй реактор подают катализатор, содержащий (в вес.°/о): 75 фтористоводородной кислоты, 24 органического разбавителя и I воды. Объемное соотношение между кислотой и углЛодородами 3:2. Реакци онную смесь выдерживают 10 мин при температуре 32° С и давлении 15 атм, выводят из реактора и направляют в отстойник. Каталнзаторную фазу возвращают в реактор алкилирования для дальнейшего использования. Углеводородную фазу выводят из отстойника и отделяют углеводороды С, и более тяжелые, которые представляют собой целевой алкилат.

Октановое число алкилата по исследовательскому методу 95,2, по моторному методу 92,5.

Пример 2. Бутилены смешивают с изобутаном (молярное отнощение Г:24) и загружают в реактор алкилирования (0,5 моль/час бутиленов и 12 моль/час изобутана). Одновременно в реактор подают катализатор, содержащий (в вес.%) 74 фтористоводородной кислоты, 24 органического разбавителя и I воды. Объемное соотношение между катализатором и углеводородами 3:2.

Реакционную смесь выдерживают 10 мин при температуре .32° С и давлении 15 атм, выводят из реактора, направляют в отстойник и выдерживаЮ Т в нем 5 мин.

Катализаторную фазу выводят из отстойника возвращают в реактор.

Углеводороднукэ фазу выводят из реактора, выделяют углеводороды и после смешения с пропиленом (0,5 моль/час) загружают во второй реактор, в который одновременно подают катализатор, содержащий (в вес.%): 95 фтористоводородной кислоты, 4 органического разбавителя и I воды. Объемное соотношение между катализатором и углеводородами 3:2. Реакционную гмесь выдерживают 10 мни при температуре 40° С и дав.чении 15 атм. направляют в отстойник и выдерживают в нем 5 мин. Катализаторную. фазу выводят нз отстойника и возвращают в реактор. Углеводородную фазу выводят из отстойника и углеводороды Cj и более тяжелые отделяют (целевой алкилат). Октановое число 11(У исследовательскому методу 94.5, по моторному методу 92,0.

Некотор :)е снижение октанового числа полуценного алкилата по сравнению с примером I, возможно, связано с деструкцией алкилата, полученного в первом реакторе, во втором реакторе, где условия более жесткие.

Изменение порядка алкилирования практически не влияет ка качество получаемого алки.пата.

Пример 3. Пропилен смешивают с изобутаном (молярное отношение 1:24), загружают в реактор (12 моль/час изобутана,0,5-моль/ час пропилеяй) и вводят в него катализатор, содержащий (в вес.%): 95 втористоводородкой кислоты, 4 органического разбавителя и 1 воды. Объемное соотношение между катализатором и углеводородами 3:2. Температура реакции 32°С давление 5 атм, время контакта О мин. Реакционную смесь выводят из реактора,

выдерживают 5 мин в отстойнике, отделяют катллизаторную фазу и возвращают ее в реактор. Углеводородную фазу выводят из отстойника, выделяют углеводороды, смешивают с бутиленами (0,5 моль/час) и подают во второй реактор

Одновременно в реактор загружают катализатор, содержащий (в 8ес.%): 89 фтористоводородной кислоты, 10 органического разбавителя и I воды. Объемное соотношение между катализатором и углеводородами 3:2. Температура - 32° С, давление 15 атм, время контакта

10 мин.

Реакционную смесь выводят из реактора, выдерживают 5 мин в отстойнике, выводят катализаторную фазу и возвращают в реактор. Углеводородную фазу выводят из реактора,

углеводороды Cs и более тяжелые сепарируют к извлекают, как алкилат. Октановое число по чистому исследовательскому методу 96,2.

Изменение температуры в первом реакторе я использование более концентрированной кислоты во втором реакторе по сравнению с примером I приводит к получению продукта более высокого качества.

Путем регулирования условий на второй стадии процесса (боле мягкие условия) можно предотвратить деструкцию алкилата и получить продукт с более высоким октановым числом:

Пример 4. Смесь бутиленов и изобутаАа (молярное отношение 1:24) загружают в реактор (0,5 моль/час бутиленов, 12 моль/часизобутана) и подают в него катализатор, содержащий (в вес.%): 75 фтористоводородной кислоты, 24 органического разбавителя и I воды. Объемное соотношение между катализатором и углеводородами. 3:2. Температура 32° С, давление 15 атм, время контакта 10 мин.

Реакционную смесь выводят из реактора,

выдерживают в отстойнике 5 мин, катализаторную 1()азу возвращают в реактор, а уг.леводородную фазу направляют во второй реактор, предварительно смешав с пропиленом 0,5 моль/час). Одновременна ц реактор подают 0,5 моль/час катализатора, содбржащего (в вес./о) 95 фторнстоводородной кислоты, 4 орга нического разбавителя и I воды. Объемное соот ношение между катализатором н углеводородами 3:2. Время контакта 10 млн, температура 32°С, давление 15 атм.

Реакционную смесь выводят из реактора, выдерживают 5 мин в отстойнике, и катализаторную фазу возвращают в реактор, а углеводородную фазу выводят из отстойника и фракционируют. Углеводороды С; и более тяжелые отделяют от легких углеводородов н используют как целевой алкилат. Октановое число по исследовательскому методу 95.

Сопоставление примеров 1 и 3 с примерами 2 и 4 (изменение порядка алкнлирования: изобутан-f пропилен ч-бутилены или изобутан + бутилены+пропилен) убеждает в гибкости предлагаемого способа, позволяющего получить алкилат высокшо качества.

Пример 5. Смесь пропилена и изобутана (молярное отношение 1:|2) загружают в первый реактор, подают в него катализатор, содержащий (в вес.%): 95 фторнстоводсфодной кислоты, 4 органического paзбaвнteля и I воды. Объемное соотношение между катализатором и углеводородами 3:2. Температура С, давление 15 атм, время контакта 10 мин.

Реакционную смесь выводят из реактора, выдерживают 5 мин в отстойнике, каталнзаторную фазу возвращают в реактор, а углеводородную фазу выводят из отстойника и разделяют.

Смесь бутиленоа и изобутана (молярное отношение 1:12) загружают во второй реактор, идентичный первому (6 моль/час изобутана, 0,5 моЛь/час бутиленов) и вводят в него катализатор, содержащий (в вес.%): 90 фтористоводородной кислоты, 9 органического разбавителя и I воды. Объемное соотношенне между катализатором и углеводородами 3:2.

Реакционную смесь выдерживают 10 мни при температуре 32° С и давлении 15 атм, выводят из реактора, направляют в отстойник, оставляют в нем на 5 мин, катализаторную фазу возвращают в реактор, углеводородную фазу выводят из отстойника и объединяют с углеводородной фазой, выведенной из первого отстойника. Углеводороды С г, и более тяжелые отделяют от более легких углеводородов и получают целевой алкилат. Октановое число по чистому исследовательскому методу 94,5.

Таким образом, алкилат, полученный в примерах 1 и 3, превосходит по качеству алкилат, полученный в примере 5.

Пример 6. Проводят процесс при молярном соотношении между изобутаном и пропиленом 24:1, изобутаном и бутиленом 24:1 и изобутаном и олефинами 12:1. Реагенты загружают в реактор (12 моль/час изобутана, 0,5 моль/час бутиленов, 0.5 моль/час пропилена) и одновременно вводят в него катализатор, содержащий

(в вес./о): 89 фтористоводородной кислоты, 10 органического разбавителя и I воды. Объемное соотношение между катализатором и углеводородами 3:2. Температура 32°С, давление 15 атм, время контакта 10 мин.

Реакционную смесь выводят из реактора, выдерживают 5 мин в отстойнике, катализаторную фазу возвращают в реактор, углеводородную фазу выводят из отстойника и фракционируют. Углеводороды С; и более тяжелые выделяют как алкилат с октановым числом по чистому исследовательскому методу 93,5.

При сравнении качества алкилата, полученного в примерах 1 и 3, с качеством алкилата, полученного в примере 6, видно, что предлагаемый способ позволяет получиткалкнлат более

высокого качества при использовании тех же количеств реагеитов.

Пример 7. Проводят процесс аналогично примеру З, ио при температуре во втором реакторе -20° С. Из углеводородной фазы выделяют углеводороды С,,, углеводороды С и более легкие. Для углеводородов Сз октановое число по исследовательскому методу 96,2 (равиоценио продукту, полученному в примере3, что подтверждает гибкость предлагаемого способа).

Пример 8. Определяют содержание углеводородов С 9 и более тяжелых в алкилатах, полученных в примерах 2, 3 и 7. Алкилат, полученный в примерах 3 и 7, содержит только 4 вес./о углеводородов С н более тяжеt лых, а алкилат, полученный в примере 2,- 6,2 вес./о углеводородов Cj и более тяжелых только из-за изменения порядка алкилирования. Алкилаты, полученные известным методом в примерах 5 и 6, содержат 5 вес.°/о углеводородов Cj и более тяжелых. Таким образом, предлагаемым способом можно получить алкилат, у которого точка конца кипения значительно ниже, чем у алкилатов, получаемых известным методом.

Формула изобретения

Способ получения высокооктанового компонента топлива путем алкилирования изобутана

пропиленом и бутиленом в присутствии в качестве катализатора фтористоводородной кислоты, отлинаюи{ийся тем, что, с целью упрощения технологии процесса, алкилирование проводят в две стадии, причем алкилирование иа первой стадии проводят пропиленом в присутстВИИ 95-99%-ной фтористовоДородиой кислоты при 32-40° С с последующим отделением катализаторнон фазы от углеводородной и критактированием последней с бутиленом на второй стадии при 20-32° С в присутствии 75-

90/о-ной фтористоводородной кислоты.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-01-05—Публикация

1973-07-06—Подача