Изобретение относится к устройствам, используемым для получения заготовок экструзионным и термопластическим путем, а более конкретно - при подаче дорна к отверстию пресс-формы для образования единого технологического замкнутого пространства, обеспечивающего изготовление тонкостенных оболочковых изделий.

К недостаткам общеизвестных гидроцилиндров следует отнести, прежде всего, недолговечные параметры качества, связанные с вытеканием масла. Кроме того, обычные гидроцилиндры, описанные в кн. Анурьев В.И. Справочник конструктора-машиностроителя, в 3-х т. , т. 3, 5-е изд., перераб. и доп. - М.: Машиностроение, 1980, 557 с., ил. см. на с. 470, табл. 78 - [1], принятые за прототип, имеют определенный недостаток, снижающий технологические эксплуатационные режимы и долговечность при использовании их рабочих параметров.

Задачей настоящего технического решения является устранение отмеченных недостатков.

Поставленная задача заключается в том, что способ оптимизации проектирования узлов гидроцилиндров высокого давления, по которому параметры гильзы выбирают в соответствии с требуемым давлением и рабочим ходом, устанавливают тип торцовых заглушек и резьбовых элементов для их натяга относительно торцов гильзы, причем поршень оснащают упругими манжетами, а шток и поршень соединяют жестко между собой, одновременно торцовые заглушки пооперационно собирают с упругими элементами и с одним из торцов штока гидроцилиндра, а свободный выступ поршня оснащают тянущей цапфой, при этом согласовывают положение центра ее отверстия с расчетным ходом штока внутри гильзы гидроцилиндра, после чего окончательно координируют положение торцовых заглушек и стягивают между собой их торцы относительно торцов гильзы гидроцилиндра, первоначально выбирают в соответствии с требуемым давлением и рабочим ходом параметры гильзы, затем устанавливают тип торцовых заглушек и резьбовые элементы для их натяга относительно торцов гильзы, а поршень оснащают упругими манжетами, при этом торцовые заглушки пооперационно собирают с упругими элементами и с одним из торцов штока гидроцилиндра, затем шток и поршень соединяют жестко между собой, после чего свободный выступ поршня оснащают тянущей цапфой, при этом согласовывают положение центра ее отверстия с расчетным ходом штока внутри гильзы гидроцилиндра, после чего координируют положение торцовых заглушек и стягивают между собой их торцы относительно торцов гильзы гидроцилиндра, причем на гильзе, в зоне, близлежащей к ее торцам, выполняют оппозитно расположенные глухие кольцевые канавки, под установку в них упругих разрезных металлических колец, для которых определяют тип резьбовых элементов, связывающих гильзу и заглушку с промежуточными стопорными кольцами и шайбами, при этом шток и поршень взаимосвязывают между собой ступенькой цилиндрического выступа, а относительно опорного торца кольцевой площадкой поршня, причем торец заглушки жестко соединяют с дополнительным фланцем с упругой манжетой, а во внутренних канавках кольцевой формы торцовых заглушек устанавливают как минимум по одной упругой вспомогательной манжете, при этом резьбовой вылет штока является базовой опорной поверхностью для цапфы, где осуществляют осевую фиксацию положения цапфы, выполняемую за счет осевого перемещения гайки, которой фиксируют положение цапфы на резьбовой поверхности вылета штока гидроцилиндра, причем каждая из заглушек, независимо от другой, жестко фиксируется относительно торца гильзы гидроцилиндра, для чего близлежащую оболочковую зону гильзы снабжают разрезным кольцом, который располагают в прямоугольной цилиндрической канавке, а каждая из заглушек, независимо от другой, жестко фиксируется относительно торца гильзы гидроцилиндра, причем в гильзе дополнительно создают термопластические пленки кольцевого и коаксиально расположенного спирального направления, которыми предотвращают развитие трещин, возникающих на этапе циклического напряжения, при этом используют одностороннее свойство упругих манжет на поршне для многооперационной доводки поверхностного слоя рабочего пространства гильзы, а при формообразовании термопластических пленок гильзу в срединной части упруго сжимают, создавая эффект напряженного состояния, направленный к оси гидроцилиндра в радиальном направлении, чем предопределяют поведение упомянутых прочностных пленок, удерживающих в рабочем положении гильзу от формообразования бочкообразной поверхности, что способствует большей эффективности и надежности работоспособного состояния гидроцилиндров при высоких давлениях в пределах от 0,5 до 12,5 МПа.

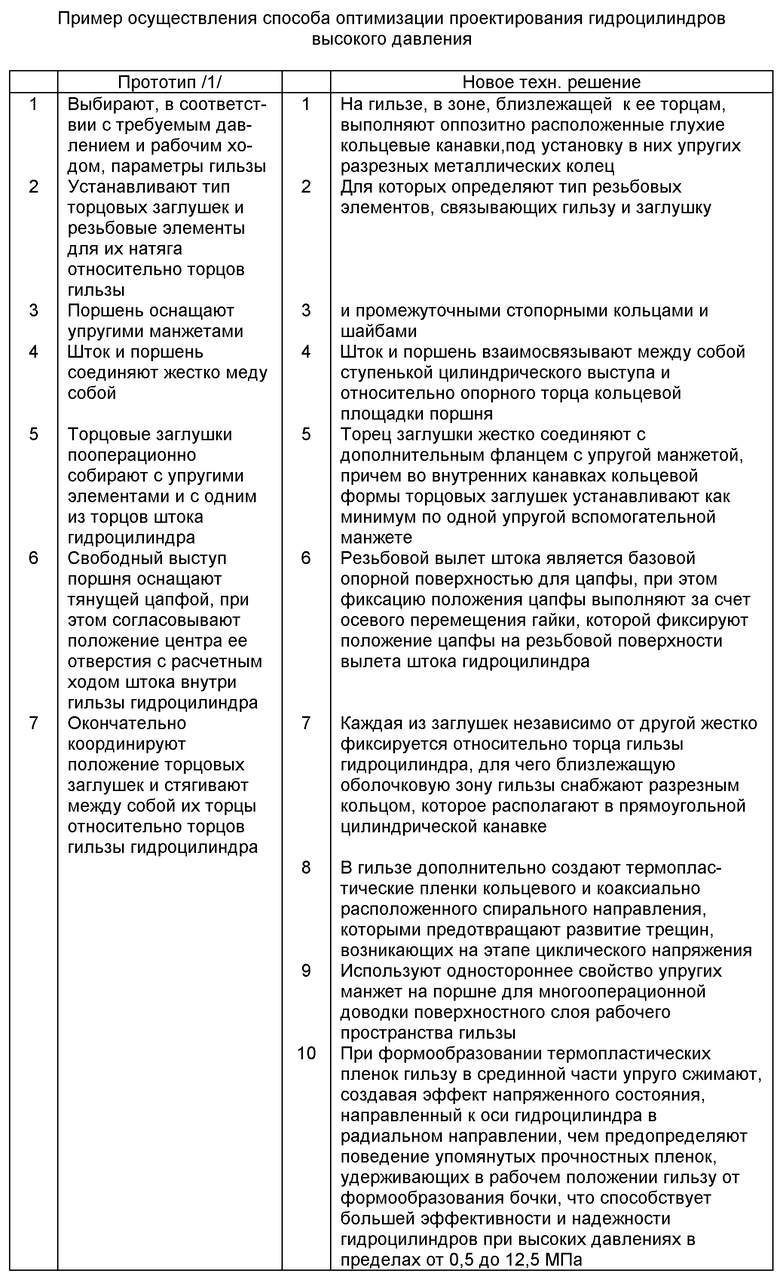

Сравнение операций, выполняемых по прототипу [1] и в новом техническом решении, приведено в таблице.

Пример осуществления способа с учетом отличительных признаков от прототипа [1].

Способ оптимизации проектирования гидроцилиндров высокого давления, по которому параметры гильзы выбирают в соответствии с требуемым давлением и рабочим ходом, устанавливают тип торцовых заглушек и резьбовых элементов для их натяга относительно торцов гильзы, причем поршень оснащают упругими манжетами, а шток и поршень соединяют жестко между собой, торцовые заглушки пооперационно собирают с упругими элементами и с одним из торцов штока гидроцилиндра, свободный выступ поршня оснащают тянущей цапфой, согласовывают положение центра отверстия цапфы с расчетным ходом штока внутри гильзы гидроцилиндра, координируют положение торцовых заглушек и стягивают между собой их торцы относительно торцов гильзы гидроцилиндра,

первоначально выбирают, в соответствии с требуемым давлением и рабочим ходом, параметры гильзы;

устанавливают тип торцовых заглушек и резьбовые элементы для их натяга относительно торцов гильзы;

поршень оснащают упругими манжетами;

торцовые заглушки пооперационно собирают с упругими элементами и с одним из торцов штока гидроцилиндра;

шток и поршень соединяют жестко между собой;

свободный выступ поршня оснащают тянущей цапфой;

согласовывают положение центра ее отверстия с расчетным ходом штока внутри гильзы гидроцилиндра;

координируют положение торцовых заглушек и стягивают между собой их торцы относительно торцов гильзы гидроцилиндра;

на гильзе, в зоне, близлежащей к ее торцам, выполняют оппозитно расположенные глухие кольцевые канавки;

в канавках устанавливают упругие разрезные металлические кольца;

для колец определяют тип резьбовых элементов, связывающих гильзу и заглушку с промежуточными стопорными кольцами и шайбами;

шток и поршень взаимосвязывают между собой ступенькой цилиндрического выступа, а относительно опорного торца кольцевой площадкой поршня;

торец заглушки жестко соединяют с дополнительным фланцем, снабженным упругой манжетой;

во внутренних канавках кольцевой формы торцовых заглушек устанавливают как минимум по одной упругой вспомогательной манжете;

резьбовой вылет штока является базовой опорной поверхностью для цапфы, где осуществляют осевую фиксацию положения цапфы, выполняемую за счет осевого перемещения гайки, которой фиксируют положение цапфы на резьбовой поверхности вылета штока гидроцилиндра;

каждая из заглушек, независимо от другой, жестко фиксируется относительно торца гильзы гидроцилиндра, для чего близлежащую оболочковую зону гильзы снабжают разрезным кольцом;

кольцо разрезное располагают в прямоугольной цилиндрической канавке;

каждая из заглушек, независимо от другой, жестко фиксируется относительно торца гильзы гидроцилиндра;

в гильзе гидроцилиндра дополнительно создают термопластические пленки кольцевого и коаксиально расположенного спирального направления, которыми предотвращают развитие трещин, возникающих на этапе циклического напряжения;

используют одностороннее выглаживающее свойство упругих манжет на поршне для многооперационной доводки поверхностного слоя рабочего пространства гильзы;

при формообразовании термопластических пленок гильзу в срединной части упруго сжимают;

создают упреждающий эффект напряженного состояния, направленный к оси гидроцилиндра в радиальном направлении, чем предопределяют поведение упомянутых прочностных пленок, удерживающих в рабочем положении гильзу от формообразования бочкообразной поверхности, что способствует большей эффективности и надежности гидроцилиндров при высоких давлениях в пределах от 0,5 до 12,5 МПа.

Промышленная применимость способа доказана реальной апробацией его положений при изготовлении новых гидроцилиндров, работающих под высоким давлением, с возможностью применения новых типов гидроцилиндров при проектировании гаммы станков различного назначения.

Экономическая полезность от реализации способа заключается в повышении надежности и долговечности его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЦИЛИНДР | 1999 |

|

RU2168659C2 |

| МЕХАНИЗМ ВЫДУВНОГО ДОРНА | 1999 |

|

RU2169664C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАКА ИЗ НЕТОКОПРОВОДЯЩЕГО МАТЕРИАЛА | 2000 |

|

RU2170668C1 |

| НАСОС РОТОРНЫЙ | 2000 |

|

RU2183770C2 |

| СПОСОБ ОПТИМИЗАЦИИ ИЗГОТОВЛЕНИЯ ВОЗДУХОПРОВОДА ОТОПИТЕЛЬНОЙ СИСТЕМЫ | 2001 |

|

RU2229394C2 |

| ВОЗДУХОПРОВОД ОТОПИТЕЛЬНОЙ СИСТЕМЫ | 2001 |

|

RU2229393C2 |

| УСТАНОВКА ЭКСТРУЗИОННАЯ | 2000 |

|

RU2164470C1 |

| ЭЛЕКТРОДВИГАТЕЛЬ | 2000 |

|

RU2184415C2 |

| БАК ДЛЯ ДИСКРЕТНОЙ ПОДАЧИ ЖИДКОСТИ | 1999 |

|

RU2170624C2 |

| СПОСОБ ЭКСТРУЗИОННОГО ПОЛУЧЕНИЯ ИЗДЕЛИЙ | 1999 |

|

RU2170669C2 |

Способ предназначен для проектирования гидроцилиндров высокого давления. Способ осуществляют следующим образом: сначала выбирают параметры гильзы в соответствии с требуемым давлением и рабочим ходом, затем устанавливают тип торцовых заглушек и резьбовые элементы для их натяга относительно торцов гильзы, а поршень оснащают упругими манжетами, при этом торцовые заглушки пооперационно собирают с упругими элементами и с одним из торцов штока гидроцилиндра, затем шток и поршень соединяют жестко между собой, после чего свободный выступ поршня оснащают тянущей цапфой, при этом согласовывают положение центра ее отверстия с расчетным ходом штока внутри гильзы гидроцилиндра, после чего координируют положение торцовых заглушек и стягивают между собой их торцы относительно торцов гильзы гидроцилиндра, причем на гильзе, в зоне, близлежащей к ее торцам, выполняют оппозитно расположенные глухие кольцевые канавки под установку в них упругих разрезных металлических колец, для которых определяют тип резьбовых элементов, связывающих гильзу и заглушку с промежуточными стопорными кольцами и шайбами, при этом шток и поршень взаимосвязывают между собой ступенькой цилиндрического выступа, а относительно опорного торца кольцевой площадкой поршня, причем торец заглушки жестко соединяют с дополнительным фланцем с упругой манжетой, а во внутренних канавках кольцевой формы торцовых заглушек устанавливают как минимум по одной упругой вспомогательной манжете, при этом резьбовой вылет штока является базовой опорной поверхностью для цапфы, где осуществляют осевую фиксацию положения цапфы, выполняемую за счет осевого перемещения гайки, которой фиксируют положение цапфы на резьбовой поверхности вылета штока гидроцилиндра, причем каждая из заглушек, независимо от другой, жестко фиксируется относительно торца гильзы гидроцилиндра, для чего близлежащую оболочковую зону гильзы снабжают разрезным кольцом, который располагают в прямоугольной цилиндрической канавке, а каждая из заглушек, независимо от другой, жестко фиксируется относительно торца гильзы гидроцилиндра, причем в гильзе дополнительно создают термопластические пленки кольцевого и коаксиально расположенного спирального направления, которыми предотвращают развитие трещин, возникающих на этапе циклического напряжения, при этом используют одностороннее свойство упругих манжет на поршне для многооперационной доводки поверхностного слоя рабочего пространства гильзы, а при формообразовании термопластических пленок гильзу в срединной части упруго сжимают, создавая эффект напряженного состояния, направленный к оси гидроцилиндра в радиальном направлении, чем предопределяют поведение упомянутых прочностных пленок, удерживающих в рабочем положении гильзу от формообразования бочкообразной поверхности, что способствует большей эффективности и надежности работоспособного состояния гидроцилиндров при высоких давлениях в пределах от 0,5 до 12,5 МПа. Технический результат - повышение долговечности и надежности гидроцилиндра. 1 табл.

Способ оптимизации проектирования узлов гидроцилиндров высокого давления, по которому параметры гильзы выбирают в соответствии с требуемым давлением и рабочим ходом, устанавливают тип торцовых заглушек и резьбовых элементов для их натяга относительно торцов гильзы, причем поршень оснащают упругими манжетами, а шток и поршень соединяют жестко между собой, одновременно торцовые заглушки пооперационно собирают с упругими элементами и с одним из торцов штока гидроцилиндра, а свободный выступ поршня оснащают тянущей цапфой, при этом согласовывают положение центра ее отверстия с расчетным ходом штока внутри гильзы гидроцилиндра, после чего окончательно координируют положение торцовых заглушек и стягивают между собой их торцы относительно торцов гильзы гидроцилиндра, отличающийся тем, что первоначально выбирают в соответствии с требуемым давлением и рабочим ходом параметры гильзы, затем устанавливают тип торцовых заглушек и резьбовые элементы для их натяга относительно торцов гильзы, а поршень оснащают упругими манжетами, при этом торцовые заглушки пооперационно собирают с упругими элементами и с одним из торцов штока гидроцилиндра, затем шток и поршень соединяют жестко между собой, после чего свободный выступ поршня оснащают тянущей цапфой, при этом согласовывают положение центра ее отверстия с расчетным ходом штока внутри гильзы гидроцилиндра, после чего координируют положение торцовых заглушек и стягивают между собой их торцы относительно торцов гильзы гидроцилиндра, причем на гильзе в зоне, близлежащей к ее торцам, выполняют оппозитно расположенные глухие кольцевые канавки, под установку в них упругих разрезных металлических колец, для которых определяют тип резьбовых элементов, связывающих гильзу и заглушку с промежуточными стопорными кольцами и шайбами, при этом шток и поршень взаимосвязывают между собой ступенькой цилиндрического выступа, а относительно опорного торца - кольцевой площадкой поршня, причем торец заглушки жестко соединяют с дополнительным фланцем с упругой манжетой, а во внутренних канавках кольцевой формы торцовых заглушек устанавливают как минимум по одной упругой вспомогательной манжете, при этом резьбовой вылет штока является базовой опорной поверхностью для цапфы, где осуществляют осевую фиксацию положения цапфы, выполняемую за счет осевого перемещения гайки, которой фиксируют положение цапфы на резьбовой поверхности вылета штока гидроцилиндра, причем каждая из заглушек, независимо от другой, жестко фиксируется относительно торца гильзы гидроцилиндра, для чего близлежащую оболочковую зону гильзы снабжают разрезным кольцом, который располагают в прямоугольной цилиндрической канавке, а каждая из заглушек, независимо от другой, жестко фиксируется относительно торца гильзы гидроцилиндра, причем в гильзе дополнительно создают термопластические пленки кольцевого и коаксиально расположенного спирального направления, которыми предотвращают развитие трещин, возникающих на этапе циклического напряжения, при этом используют одностороннее свойство упругих манжет на поршне для многооперационной доводки поверхностного слоя рабочего пространства гильзы, а при формообразовании термопластических пленок гильзу в срединной части упруго сжимают, создавая эффект напряженного состояния, направленный к оси гидроцилиндра в радиальном направлении, чем предопределяют поведение упомянутых прочностных пленок, удерживающих в рабочем положении гильзу от формообразования бочкообразной поверхности, что способствует большей эффективности и надежности работоспособного состояния гидроцилиндра при высоких давлениях в пределах от 0,5 до 12,5 МПа.

| АНУРЬЕВ В.И | |||

| Справочник конструктора-машиностроителя, Т.3 | |||

| - М.: Машиностроение, 1980, с.470, табл.78 | |||

| ГИДРОЦИЛИНДР | 1994 |

|

RU2072455C1 |

| Гидроцилиндр | 1989 |

|

SU1807255A1 |

| ГИДРАВЛИЧЕСКИЙ ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ | 1990 |

|

RU2011035C1 |

| US 5303637 A, 19.04.1994 | |||

| ПЕРОРАЛЬНЫЕ ПРОТИВОГРИБКОВЫЕ КОМПОЗИЦИИ | 1994 |

|

RU2118899C1 |

| DE 4424927 A1, 18.01.1996. | |||

Авторы

Даты

2001-02-27—Публикация

2000-01-06—Подача