Изобретение относится к области физико-механического и термопластического воздействия на полиэтиленовые материалы, при получении из них различных бытовых и промышленных предметов.

Известно техническое решение кн. В.К. Завгороднего "Модернизация оборудования для изготовления изделий из пластмасс". М.: Государственное научно-техническое издательство машиностроительной литературы, 1963 г., с. 162-165 (1).

К недостаткам известного способа следует отнести дополнительные затраты электроэнергии на доработку пресс-форм, подбор скорости охлаждения полиэтилена и иные факторы, влияющие на экономичность процесса, например отсутствие универсальности кинематики оборудования. В изобретении обеспечивается задача - снижение энергоемкости процесса.

Поставленная задача достигается тем, что способ экструзионного получения изделий, включающий подбор отходов однородного состава, шнековую загрузку с нагревом подаваемой смеси и последующим снижением температуры разогрева материала, порционную подачу материала через насадку дорна в пресс-форму, подачу заготовки на доработку внешнего геометрического профиля, после чего заготовку отрезают, отличается тем, что дисперсность материала коррелируют в пределах 0,01-7 г, шнековую загрузку материала осуществляют с нагревом смеси в пределах 120-185oC со снижением температуры разогрева материала до 140-175oC предсублимационного состояния, при одновременной скорости вращения шнека от 19 до 50 об./мин и порционной подаче материала в бункер выдувного автомата, где тепловой эффект сочетают с величиной давления воздуха 1,0 - 2,5 МПа, подаваемого в пресс-форму через насадку дорна при фиксированной температуре материала в пресс-форме в пределах 140oC и продолжительности выдержки смеси 40 - 55 с, после чего производят принудительное охлаждение пресс-формы с последующим ее разделением, при этом количество переработанных отходов с идентичной дисперсией может достигать не более 30% от общей массы получаемой заготовки, причем для свободного течения материала в упомянутых границах давления температурный режим процесса колеблется от 170 до 200oC, а после отрезки изделия осуществляют подачу заготовки для дальнейшего подстуживания, контролируют внешний вид, измеряют вместимость изделия, проверяют герметичность для замкнутых объемов изделий, уточняют массу, контролируют габаритные и присоединительные размеры.

Описание способа экструзионного получения изделий с учетом отличительных от прототипа (1) признаков.

Способ экструзионного получения изделий, включающий подбор отходов однородного состава, шнековую загрузку с нагревом подаваемой смеси и последующим снижением температуры разогрева материала, порционную подачу материала через насадку дорна в пресс-форму, подачу заготовки на доработку внешнего геометрического профиля, после чего заготовку отрезают, отличается тем, что:

- дисперсность материала коррелируют в пределах 0,01 - 7 г,

шнековую загрузку материала осуществляют с нагревом смеси в пределах 120 - 185oC со снижением температуры разогрева материала до 140 - 175oC предсублимационного состояния, при одновременной скорости вращения шнека 19 - 560 об./мин и порционной подаче материала в бункер выдувного автомата, где тепловой эффект сочетают с величиной давления воздуха 1,0 - 2,5 МПа, подаваемого в пресс-форму через насадку дорна при фиксированной температуре материала в пресс-форме в пределах 140oC и продолжительности выдержки смеси 40 - 55 с,

- производят принудительное охлаждение пресс-формы с последующим ее разделением,

- количество переработанных отходов с идентичной дисперсией может достигать не более 30% от общей массы получаемой заготовки,

- для свободного течения материала в упомянутых границах давления температурный режим процесса колеблется от 170 до 200oC,

- после отрезки изделия осуществляют подачу заготовки для дальнейшего подстуживания,

- измеряют вместимость изделия,

- проверяют герметичность для замкнутых объемов изделий,

- уточняют массу,

- контролируют габаритные и присоединительные размеры.

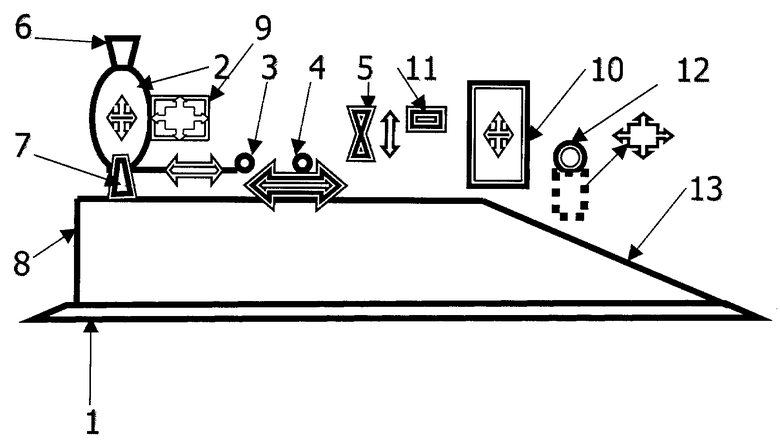

Cхема выполнения способа на примере установки выдувного автомата приведена на чертеже.

Обозначение позиций установки выдувного автомата: 1 - рама, 2 - направляющая опора, 3 - каретка с механизмом смыкания, 4 - гидроцилиндр перемещения, 5 - ножницы, 6 - механизм верхнего выдува дорна, 7 - механизм нижнего выдува дорна, 8 - ограждение, 9 - экструзионный механизм, 10 - гидродвигатель, 11 - головка экструзионная, 12 - пульт управления, 13 - приемный лоток.

Пример 1. После запуска установки выдувного автомата каретка 3 перемещается вверх под ножницы 5 и экструзионную головку 11. Поршень цилиндра накопителя червяком выдавливает материал через экструзионную головку 11 в зону раскрытых пресс-форм. При этом производится поддув материала. Затем осуществляют смыкание пресс-форм и выдержку до начала смыкания ножниц. По окончании смыкания ножниц и пресс-форм осуществляется набор материала, а каретка 3 направляется вниз по направляющим 2.

В нижнем положении каретки подается вниз верхний дорн 6. Затем осуществляется подача воздуха для раздува материала. Воздух, подаваемый выдувным дорном, после подачи в горловину пресс-формы с изделием окончательно формирует геометрию изделия. После выдержки изделия под давлением и соответствующего охлаждения выдувной дорн возвращается в исходное положение и производится раздув изделия.

По окончании выдержки сброса избыточного давления в изделии, осуществляют размыкание пресс-формы и выталкивание изделия в приемный лоток 13. Давление воздуха, предназначенного для поддува материала, регулируется редукторами давления.

Промышленная полезность нового технического решения заключается в том, что менее сложным, по сравнению с аналогом-прототипом (1) способом, можно получать изделия из полиэтилена, применяя ряд "ноу-хау", которые помогают экономить тепловую энергию при одновременно более простой конструкции агрегатов, применяемых для получения изделий.

Экономическая эффективность нового технического решения доказана реальной апробацией процесса в течение первого полугодия 1999 года. Скорость изготовления и качество получаемых изделий соответствуют ИСО 9000 и 9001. К тому же способ направлен для сохранения пассивной безопасности изделий за счет дополнительных напряжений, которые закладываются в изделия по отношению к известному прототипу. Стоимость известной установки, используемой для осуществления способа, составляет более 1,5 млн дойч марок, а в условиях производства по данному способу процесс и установка стоят значительно ниже и могут составить конкуренцию мировым производителям аналогичного оборудования в части простоты и экономичности агрегатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2170670C2 |

| БАК ДЛЯ ДИСКРЕТНОЙ ПОДАЧИ ЖИДКОСТИ | 1999 |

|

RU2170624C2 |

| БАК ДЛЯ ХРАНЕНИЯ И ПЕРЕЛИВА ЖИДКОСТИ | 1999 |

|

RU2164828C2 |

| БАК ДЛЯ ХРАНЕНИЯ И ОДНОСТОРОННЕЙ ПОДАЧИ ЖИДКОСТИ | 1999 |

|

RU2152882C1 |

| УСТАНОВКА ЭКСТРУЗИОННАЯ | 2000 |

|

RU2164470C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАКА ИЗ НЕТОКОПРОВОДЯЩЕГО МАТЕРИАЛА | 2000 |

|

RU2170668C1 |

| ГИДРОЦИЛИНДР | 1999 |

|

RU2168659C2 |

| МЕХАНИЗМ ВЫДУВНОГО ДОРНА | 1999 |

|

RU2169664C2 |

| СЕЯЛКА | 1998 |

|

RU2134945C1 |

| ГАЗОВАЯ ГОРЕЛКА С РЕГУЛИРУЕМЫМ СЕЧЕНИЕМ ТЕПЛОВОГО ПОЛЯ | 1997 |

|

RU2143640C1 |

Изобретение относится к области физико-механического и термопластического воздействия на трубчатые заготовки, выполняемые из полиэтиленовых материалов, при получении из них различных бытовых и промышленных предметов. В изобретении обеспечивается снижение энергоемкости процесса. Способ экструзионного получения изделий включает подбор отходов однородного состава с дисперсностью в пределах 0,01 - 7 г. Шнековую загрузку материала осуществляют с интервалом нагрева подаваемой смеси в пределах 120 - 185°С со снижением температуры разогрева материала до 140 - 175°С предсублимационного состояния материала при одновременной скорости вращения шнека 19 - 50 об./мин и порционной подаче материала в бункер выдувного автомата, где тепловой эффект сочетают с величиной давления воздуха 1,0 - 2,5 МПа. В пресс-форму подают материал через насадку дорна при фиксированной температуре материала в пределах 140°С и продолжительности выдержки смеси 40 - 55 с, после чего производят принудительное охлаждение пресс-формы с последующим ее разделением. При этом количество переработанных отходов с идентичной дисперсией может достигать не более 30% от общей массы получаемой заготовки, после отрезки изделия осуществляют подстуживание заготовки, контролируют внешний вид, измеряют вместимость изделия, проверяют герметичность для замкнутых объектов изделий, уточняют массу, контролируют габаритные и присоединительные размеры. 1 ил.

Способ экструзионного получения изделий, включающий подбор отходов однородного состава, шнековую загрузку с нагревом подаваемой смеси и последующим снижением температуры разогрева материала, порционную подачу материала через насадку дорна в пресс-форму, подачу заготовки на доработку внешнего геометрического профиля, после чего заготовку отрезают, отличающийся тем, что дисперсность материала коррелируют в пределах 0,01 - 7 г, шнековую загрузку материала осуществляют с нагревом смеси в пределах 120 - 185oC со снижением температуры разогрева материала до 140 - 175oC предсублимационного состояния при одновременной скорости вращения шнека 19 - 50 об./м и порционной подаче материала в бункер выдувного автомата, где тепловой эффект сочетают с величиной давления воздуха 1,0 - 2,5 МПа, подаваемого в пресс-форму через насадку дорна при фиксированной температуре материала в пресс-форме в пределах 140oC и продолжительности выдержки смеси 40 - 55 с, после чего производят принудительное охлаждение пресс-формы с последующим ее разделением, при этом количество переработанных отходов с идентичной дисперсией может достигать не более 30% к общей массе получаемой заготовки, причем для свободного течения материала в упомянутых границах давления температурный режим процесса колеблется от 170 до 200oC, а после отрезки изделия осуществляют подачу заготовки для дальнейшего подстуживания, контролируют внешний вид, измеряют вместимость изделия, проверяют герметичность для замкнутых объемов изделий, уточняют массу, контролируют габаритные и присоединительные размеры.

| ЗАВГОРОДНЫЙ В.К | |||

| Модернизация оборудования для изготовления изделий из пластмасс | |||

| - Государственное научно-техническое издательство машиностроительной литературы, 1986, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| US 4425289 A, 10.01.1984 | |||

| Способ переработки материалов на основе полиэтилена низкой плотности | 1987 |

|

SU1606343A1 |

| ПЕРЕДВИЖНОЙ МЕХАНИЧЕСКИЙ КОЛЕСОСЪЕМНИК | 1966 |

|

SU215738A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО | 0 |

|

SU370394A1 |

| ПЕРЕДНЯЯ ПОЛОВАЯ ПАНЕЛЬ | 2012 |

|

RU2560550C1 |

Авторы

Даты

2001-07-20—Публикация

1999-08-09—Подача