Предлагаемое устройство электронных весов дискретного взвешивания относится к измерительной и электронной технике.

Данное устройство может найти применение в отраслях Агропрома (хлопко-очи- стительная промышленность, заготовительные отделы зерновых культур и др.).

Известно устройство для непрерывного дозирования сыпучих материалов, содержащее загрузочный бункер, ленточный транс- портер, взвешивающую платформу с датчиком массы, двигатель привода, датчик скорости, усилитель мощности, задатчик производительности и последовательно со единенные блоки переменного запаздыва- ния, множитель и регулятор.

Дозируемый сыпучий материал через щель загрузочного бункера вытягивается лентой транспортера и проходит через взвешивающую платформу, которая передает усилие, создаваемое массой материала, на- ходящейся на взвешивающей платформе, на датчик массы.°

Известно также устройство, весовой дозатор непрерывного действия, содержащий последовательно соединенные приводной двигатель питания; редуктор питания и питатель, а также последовательно соединен- н.ыё приводной двигатель весового транспортера и весовой транспортер, свя- занный с датчиком усилия, выход которого через последовательно соединенные мно- жительно-преобразующее устройство и ин- . тегратор напряжение - частота подключен

к выходу счетчика.

Дозируемый материал из бункера питателя поступает в приемную воронку весового транспортера. Значение массы материала на ленте весового транспортера преобразуется датчиком усилия в значение переменного тока.

Недостатками устройств являются снижение точности дозирования за счет инерционности системы, связанного со сложностью и многоэлементноетью конст- рукций и с постоянно изменяющейся в прб- цессе работы силой натяжения ленты транспортера, обусловленной изменением скорости приводного двигателя ленты

транспортёра.

Наиболее близким к предлагаемому является устройство, аппарат для автоматического учета сыпучих твёрдых тел и жидкостей, содержащий станину, щеёся колесо иприемник. Товар, поступаю- щми на приемник,проходит попервым желобам в проделанные к колесу кбёиж После напол неЙЙя койШа, соединенного с колесом, находящийся на устайобочном столбике рычат под влиянием teCia посту-

5

Ю 15

0 ...

5 0

5

0

5

0

5

пившего в ковш вещества принимает наклонное положение вдоль установочного столбика и, пропустив мимо себя ковш с грузом книзу, рычаг под давлением тяжести противовеса занимает прежнее свое положение и останавливает дальнейшее вращение справа налево колеса в тот момент, когда к желобу подойдет следующий ковш. При заполнении до предельней нормы и этого ковша с учетным колесом происходит описанным выше порядком новое такое же движение, что и фиксируется каждый раз помещенным на станине, построенной на платформе, Счетчиком, соединяющимся при посредстве передачи с шестеренкой, находящейся на конце оси учетного колеса.

Товар, высыпающийся из ковша, проходит по вторым желобам и через выходной рукав поступает в соединяющийся с ним снаружи приемник. Желоба построены зигзагообразно с целью предупреждения возможности сообщения с ковшами каких-либо посторонних предметов например шестом с злонамеренной целью. Ковши установлены на призмах, имеющих на своих верхних концах шарниры, по которым свободно скользит паз.

Имеющийся на установочном столбике регулятор состоит из стержня с передвижным грузом. У приемника в выходной части его, которая примыкает к ковшу, имеется особый клапан, который или закрывается, или открывается при посредстве коленчатых рычагов, соединенных с роликом, скользящим по волнообразной поверхности обода колеса. Обод колеса снабжен углублениями, расположенными против мест нахождения ковша, а выпуклостью - против мест между вместилищами,

На наружной стенке первого желоба расположен на оси третий желоб, который действием стержня, соединенного с рычагом, следующим для Приведения в действие клапана, может поднимать или опускать концы из третьего желоба. Третий желоб несколько выгнут в сторону от первого желоба и на левом От оси третьего желоба его более легком конце устроена дополнительнаяприёмнаяi легкая коробка, в которую в том случае, когДа автоматический клапан закрывает выход груза из первого желоба а помещающийся на колесе ковш отходит от первого желоба книзу, весь товар, оставшийся на третьем желобе, осыпается или Сливается Самотеком в дополнительную приёмную коробку, потому что третий желоб rijpH закрытии «лапана получает давление рычага на коробку и тогда третий желоб правым of своей оси тяжелым концом поднимается, что и дает возможность ковшу,

следующему вслед за предыдущим, встать на свое место. При открывании клапана рычаг поднимается, т.е. освобождает легкий по весу конец его и тогда третий желоб своим правым тяжелым концом опускается и примыкает к ковшу, в силу чего дополни- гьная приемная коробка поднимается и :ь уловленный ею груз самотеком направэтся в ковш одновременно с грузом, поте/

ве

ля

ступающим из приемника по первому

желобу. Недостатками данного устройства

являются следующие.

Сложность конструкции опорного меха- ни зма, изготовленного в виде рычажной си- с противовесом, загрузочного окна с использованием различного рода шестере- но к, плечиков, желобов сложной формы и

др.

Некомпактность и некомфортабель- но сть, обусловленная использованием рь|чага с противовесом, имеющим значительную массу, которая сказывается нежелательным и периодическим сильным ударом в момент занятия рычагом исходного ;своего положения после пропускания за- по лненного грузом ковша. К тому же данная рь|чажная система опоры увеличивает внешние габариты всего аппарата.

При такой конструкции опорного механизма практически исключается возможность использования современных электронных средств управления, повышающих точность дозирования.

Целью изобретения является повышение точности дозирования. Цель достигается тем, что средство для подачи материала в отличие от известного выполнено в виде барабанного питателя с электромагнит- нь/м приводом, а весоизмерительный механизм - в виде двух гидроцилиндров, в каждом из которых расположен поршень со штоком, тензодатчика, конечного выключателя, клапана и блока управления, причем вал выполнен с возможностью последоваьного взаимодействия со штоками

эшней гидроцилиндров и конечным выте;по

ключателем, подключенным к блоку управ- ле(шя, входом соединенному с выходом тейзодатчика, связанного с полостью гидро- цитиндра, а выходами - с электромагнитным приводом барабанного питателя и кллпаном, через который сообщены поршневые полости гидроцилиндров.

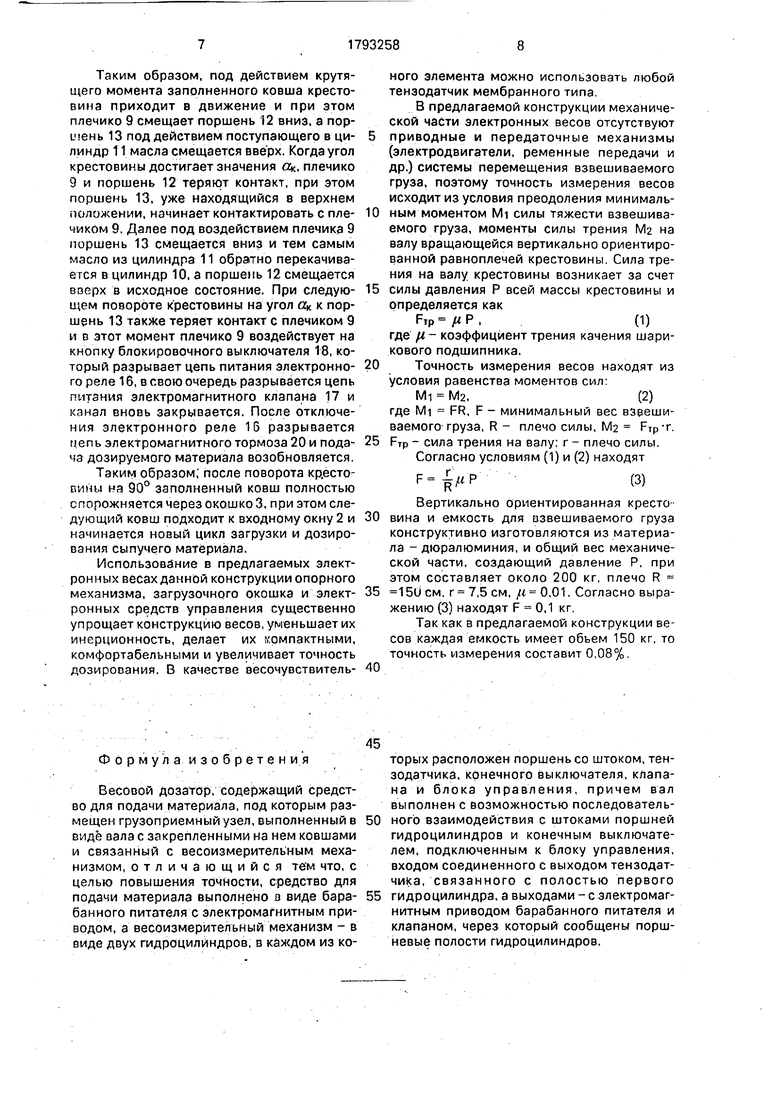

На чертеже показано предлагаемое ус- тррйство.

Устройство содержит станину С, внеш- ни0 корпус 1 с входным 2 и выходным 3 окршками для дозируемого сыпучего материала. Входное окошко 2 содержит бара- банный питатель Б, состоящий из

транспортирующей ленты Л с перегородками П, накинутой на свободно вращающиеся шкивы Ш, На станине С с помощью вала 4 установлена вертикально ориентирован- 5 ная крестовина 5, на концах плеч которого с помощью валиков б установлены ковши 7. Ковши могут свободно поворачиваться вокруг валиков 6 до упора 8. На оси крестовины установлен храповик X с четырьмя

0 плечиками 9 для контакта с опорным механизмом А. Опорный механизм А состоит из двух цилиндров 10, 11, установленных под углом ак (контрольный угол) друг к другу и поршней 12,13. Цилиндры 10, 11 сообщают5 ся с помощью трубок канала 14, между которыми установлен электромагнитный клапан 17. Управляющими органами работы опорного механизма А являются тензо- датчики 15, установленный на цилиндре 10,

0 электронное реле 16 и электромагнитный клапан 17. В цепи электронного реле 16 включен блокировочный выключатель 18. Электронное реле 16 также управляет работой электромагнитного тормозного устрой5 ства 20, который в необходимые моменты0 останавливает или отпускает ход барабанного питателя Б.

Дозируемый сыпучий материал через входное окошко 2 посредством барабанно0 го питателя Б загружает необходимый ковш. Барабанный питатель Б приводится в движение под действием силы тяжести пбсту- пающего в загрузочное окошко 2 дозируемого материала. Ковш 7 посредст5 вом плечика 9 храповика X опирается на поршень 12, который находится в верхнем положении цилиндра 10, заполненного масляной жидкостью М. В данный момент электромагнитный клапан 17 перекрывает канал

О 14, т.е. закрывается доступ масляной жидкости в цилиндр 11, в котором поршень 13 находится в нижнем положении. По достижении необходимого усилия загруженного ковша и созданное при этом избыточное

5 давление жидкости в цилиндре 10 приводят в действие тензодатчик 15, далее связанное с ним электронное реле 16 и электронный счетный прибор 19 массы дозируемого материала. Поочередно после срабатывания

0 электронного реле 16 срабатывает электромагнитный клапан 17, что открывает канал 14, сообщающий цилиндры 10, 11, и масляная жидкость из цилиндра 10 начинает поступать в цилиндр 11. В свою очередь

5 срабатывание электронного реле 16 также блокирует подачу дозируемого материала путем остановки барабанного питателя Б с помощью электромагнитного тормозного устройства 20,

Таким образом, под действием крутящего момента заполненного ковша крестовина приходит в движение и при этом плечико 9 смещает поршень 12 вниз, а поршень 13 под действием поступающего в цилиндр 11 масла смещается вверх. Когда угол крестовины достигает значения а, плечико 9 и поршень 12 теряют контакт, при этом поршень 13, уже находящийся в верхнем положении, начинает контактировать с плечиком 9, Далее под воздействием плечика 9 поршень 13 смещается вниз и тем самым масло из цилиндра 11 обратно перекачивается в цилиндр 10, а поршень 12 смещается вверх в исходное состояние. При следующем повороте крестовины на угол ак к поршень 13 также теряет контакт с плечиком 9 и в этот момент плечико 9 воздействует на кнопку блокировочного выключателя 18, который разрывает цепь питания электронного реле 16, в свою очередь разрывается цепь питания электромагнитного клапана 17 и канал вновь закрывается. После отключения электронного реле 16 разрывается цепь электромагнитного тормоза 20 и подача дозируемого материала возобновляется.

Таким образом; после поворота кр.есто- вины на 90° заполненный ковш полностью опорожняется через окошко 3, при этом следующий ковш подходит к входному окну 2 и начинается новый цикл загрузки и дозиро- вания сыпучего материала.

Использование в предлагаемых электронных весах данной конструкции опорного механизма, загрузочного окошка и электронных средств управления существенно упрощает конструкцию весов, уменьшает их инерционность, делает их компактными, комфортабельными и увеличивает точность дозирования. В качестве весочувствительного элемента можно использовать любой тензодатчик мембранного типа.

В предлагаемой конструкции механической части электронных весов отсутствуют

приводные и передаточные механизмы (электродвигатели, ременные передачи и др.) системы перемещения взвешиваемого груза, поэтому точность измерения весов исходит из условия преодоления минимальным моментом Mi силы тяжести взвешиваемого груза, моменты силы трения М2 на валу вращающейся вертикально ориентированной равноплечей крестовины. Сила трения на валу крестовины возникает за счет

силы давления Р всей массы крестовины и определяется как

,(1)

где ft - коэффициент трения качения шарикового подшипника.

Точность измерения весов находят из условия равенства моментов сил:

Mi M2,(2) где Mi FR, F - минимальный вес взвешиваемого груза, R - плечо силы, Ма FTp-r. FTp - сила трения на валу; г - плечо силы. Согласно условиям (1) и (2) находят

F- ЈУР(3)

Вертикально ориентированная кресто- вина и емкость для взвешиваемого груза конструктивно изготовляются из материала - дюралюминия, и общий вес механической части, создающий давление Р, при этом составляет около 200 кг, плечо R 150 см, г 7,5 см, fi 0,01. Согласно выражению (3) находят F 0,1 кг.

Так как в предлагаемой конструкции весов каждая емкость имеет объем 150.кг. то точность измерения составит 0,08%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОЗАТОР ВЕСОВОЙ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2003 |

|

RU2260775C2 |

| Весовой порционный дозатор | 1972 |

|

SU437920A1 |

| СПОСОБ ПОРЦИОННОГО ВЕСОВОГО ДОЗИРОВАНИЯ | 1992 |

|

RU2047848C1 |

| СПОСОБ ВЕСОВОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2287136C1 |

| ДОЗАТОР ВЕСОВОЙ | 2019 |

|

RU2721720C1 |

| Устройство весового автоматического дозирования | 1985 |

|

SU1476320A1 |

| ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2098774C1 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ ТЕХНИЧЕСКИ ОПТИМАЛЬНЫМ УГЛОМ НАКЛОНА НЕПОДВИЖНОЙ НАПРАВЛЯЮЩЕЙ ПОВЕРХНОСТИ ДВИЖЕНИЯ ВЗВЕШИВАЕМОЙ И ДОЗИРУЕМОЙ СЫПУЧЕЙ СМЕСИ САМОТЕКОМ ЗА СЧЕТ СИЛЫ ЗЕМНОГО ТЯГОТЕНИЯ ПРИ ПРИГОТОВЛЕНИИ И РАЗДАЧЕ КОРМОВ И КОРМОВЫХ СМЕСЕЙ В ЖИВОТНОВОДСТВЕ И ПТИЦЕВОДСТВЕ | 2014 |

|

RU2597437C2 |

| Весовой дозатор дискретного действия | 1974 |

|

SU493647A1 |

| РЕШЕТНЫЙ КЛАССИФИКАТОР | 1969 |

|

SU242561A1 |

Использование: весоизмерительная техника. Сущность изобретения: средство дл я подачи материала выполнено в виде ба(2 (4

Ф о р м у л а и з о б р е т е н и я

Весовой дозатор, содержащий средство для подачи материала, под которым размещен грузоприемный узел, выполненный в виде вала с закрепленными на нем ковшами и связанный с весоизмерительным механизмом, отличающийся тем что, с целью повышения точности, средство для подачи материала выполнено а виде бара- банного питателя с электромагнитным приводом, а весоизмерительный механизм - в виде двух гидроцилйндров, в каждом из которых расположен поршень со штоком, тен- зодатчика, конечного выключателя, клапана и блока управления, причем вал выполнен с возможностью последовательного взаимодействия с штоками поршней гидроцилиндров и конечным выключателем, подключенным к блоку управления, входом соединенного с выходом тензодат- чика, связанного с полостью первого гидроцйлиндра, а выходами - с электромагнитным приводом барабанного питателя и клапаном, через который сообщены поршневые полости гидроцилиндров.

Авторы

Даты

1993-02-07—Публикация

1991-04-24—Подача