Изобретение относится к способам нанесения сыпучего материала на гибкие носители и может быть использовано преимущественно для изготовления декоративной световозвращающей пленки, например для дорожных знаков и рекламных щитов, а также для изготовления абразивных полотен и декоративных элементов.

Для производства разнообразных изделий требуется наносить сыпучие материалы, такие как корундовый порошок, микрооптические элементы в виде стеклянных шариков и другие сыпучие материалы на поверхность гибкого носителя. В случае использования порошкообразного корунда, являющегося абразивным материалом, для изготовления наждачной бумаги или абразивного полотна, в качестве гибкого носителя используют либо бумажную ленту, либо ткань, пропитываемые перед нанесением сыпучего материала клеевой композицией.

При изготовлении световозвращающих пленок (СВП) сыпучий порошкообразный материал - микрооптические элементы (МОЭ) - наносят на поверхность полимерной пленки, например полиэтилентерефталатной пленки (ПЭТФ) с предварительно нанесенным слоем клеевой композиции.

Известны разнообразные способы и устройства, позволяющие наносить сыпучие материалы на гибкие носители.

Так, например, известен способ нанесения сыпучего материала на гибкий носитель, при котором на одну сторону гибкого носителя наносят клеевую композицию, а на другую в электростатическом поле осаждают абразивные зерна (1).

Недостатками известного способа являются неравномерность нанесения сыпучего материала на поверхность гибкого носителя, изготовление с помощью известного способа только абразивного полотна и невозможность нанесения микрооптических элементов на полимерную пленку.

Кроме того, с помощью известного способа нельзя регулировать плотность и толщину наносимого слоя.

Наиболее близким по технической сущности к заявляемому техническому решению является способ нанесения сыпучего материала на гибкий носитель, включающий нанесение клеевой композиции на лицевую сторону гибкого носителя, нанесение и уплотнение сыпучего материала на клеевой слой непрерывно перемещаемого гибкого носителя, сушку и намотку последнего (2).

Недостатками известного способа являются использование дорогостоящего и потребляющего много энергии устройства для его осуществления, большие потери сыпучего материала, поскольку частицы, не закрепившиеся на перемещающемся гибком носителе, не участвуют в дальнейшем технологическом процессе, а часть крупных стеклянных шариков, в случае нанесения МОЭ, разбивается и трескается при ударе о металлические части механизма или друг о друга; подшипники, в которых вращаются цапфы многочисленных валов, не защищены от попадания в них абразивных частиц. Это приводит к заклиниванию подвижных валов и снижает срок службы всего устройства в целом. При этом если делать такую защиту, то это оборудование также дорогостоящее. Кроме того, с помощью известного способа невозможно обеспечить равномерного нанесения сыпучего материала по всей поверхности гибкого носителя и нельзя регулировать плотность и толщину наносимого слоя. Скорость движения гибкого носителя ограничена скоростью подачи сыпучего материала. Все вышеперечисленное снижает качество покрытия.

Предлагаемый способ нанесения сыпучего материала на гибкий носитель решает задачу повышения качества покрытия при возможности регулирования его плотности и толщины, снижения энергозатрат и удешевления способа за счет экономии сыпучего материала и продления срока службы оборудования.

Это достигается тем, что в способе нанесения сыпучего материала на гибкий носитель, включающем нанесение клеевой композиции на лицевую сторону гибкого носителя, нанесение и уплотнение сыпучего материала на клеевой слой непрерывно перемещаемого гибкого носителя, сушку и намотку последнего, согласно изобретению нанесение сыпучего материала на клеевой слой осуществляют путем погружения лицевой стороны гибкого носителя в сыпучий материал, при этом регулируют глубину погружения гибкого носителя в сыпучий материал и скорость перемещения гибкого носителя для обеспечения заданной плотности и толщины слоя наносимого сыпучего материала.

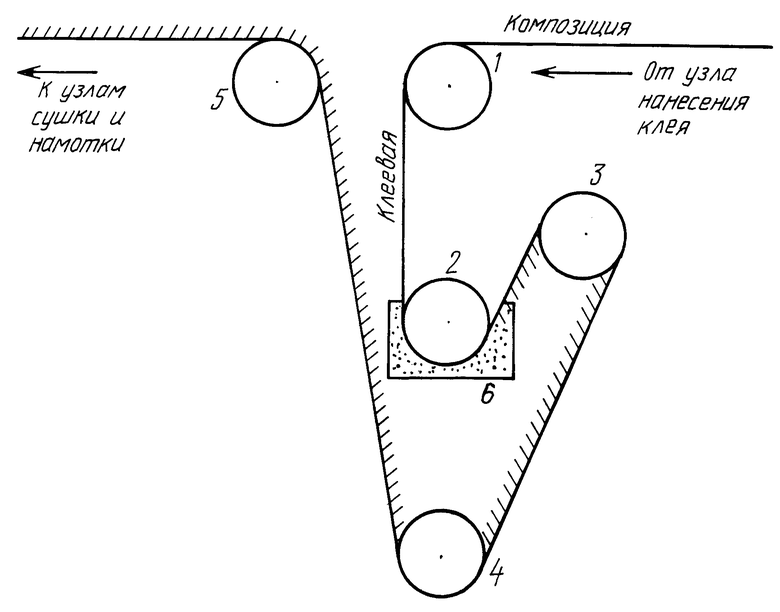

Сущность способа поясняется чертежом.

Устройство содержит узел нанесения клея (клеевой композиции) (не обозначено), направляющий валик 1, кюветный валик 2, направляющие и каландрирующие валики 3 и 4, второй направляющий валик 5, кювету 6 для сыпучего материала (в нашем случае микрооптические элементы, МОЭ), узлы сушки и намотки (не обозначены).

Способ нанесения сыпучего материала на гибкий носитель реализован следующим образом. На лицевую сторону гибкого носителя наносят клеевую композицию, далее гибкий носитель с клеевой композицией с помощью направляющего валика 1 подается на кюветный валик 2, который установлен с возможностью вертикального перемещения для обеспечения контакта лицевой стороны гибкого носителя с клеевой композицией с наносимым сыпучим материалом. Перемещением валика 2 можно регулировать глубину погружения гибкого носителя в сыпучий материал, что в сочетании с изменением скорости перемещения гибкого носителя позволяет получать заданную плотность и толщину слоя наносимого покрытия из сыпучего материала.

В качестве сыпучего материала может быть использован, например, абразивный порошок или микрооптические элементы (МОЭ).

Далее гибкий носитель с нанесенным на клеевую композицию сыпучим материалом, проходя через валики 3 и 4, уплотняется (специальным приспособлением, не показано) и направляется валиком 5 через сушильный тракт к узлу намотки (не показаны).

Для выявления преимуществ предложенного способа нанесения сыпучего материала на гибкий носитель нами были проведены эксперименты по нанесению микрооптических элементов (МОЭ) (для изготовления световозвращающей пленки) с использованием способа нанесения сыпучего материала на гибкий носитель, принятого нами за прототип, и с помощью способа, предложенного в материалах заявки на изобретение.

При изготовлении световозвращающей пленки (СВП) в качестве гибкого носителя используют полимерную пленку, например полиэтилентерефталатную (ПЭТФ). Проведенные нами исследования позволили выявить перечисленные выше недостатки известного способа и преимущества предложенного нами способа нанесения сыпучих материалов на гибкий носитель.

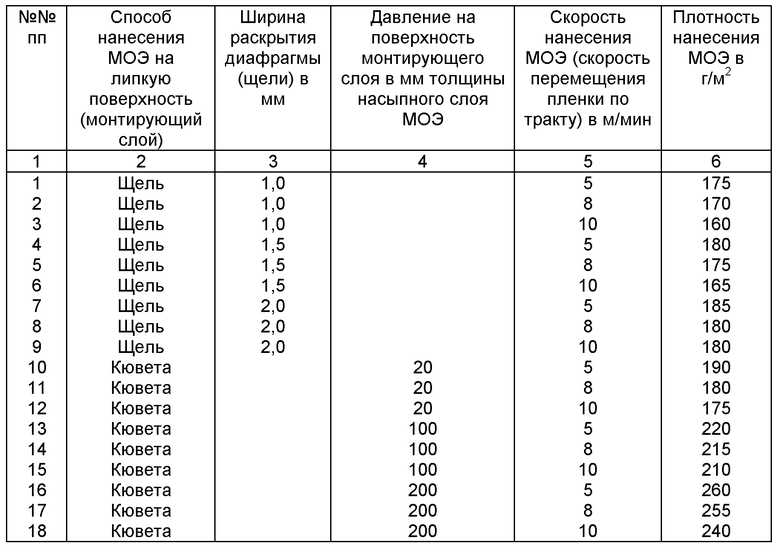

Результаты технологических исследований двух способов приведены в таблице.

Условно узел подачи сыпучего материала в известном способе назван "щелевой", а в предложенном нами - "кюветный".

В исследованиях работы насыпного устройства кюветного типа существенно было учитывать и глубину погружения кюветного вала с транспортируемым по нему гибким носителем в микроскопические элементы, насыпаемые в кювету 6.

Этим способом фактически меняли давление, оказываемое сыпучими микросферами на поверхность монтирующего липкого слоя (клеевую композицию).

При работе со способом и устройством для его осуществления изменяли ширину высыпной щели устройства для подачи сыпучего материала (МОЭ) на гибкий носитель с клеевой композицией и линейную скорость движения гибкого носителя (скорость нанесения МОЭ).

Измеряли плотность нанесения МОЭ, равномерность распределения МОЭ по поверхности гибкого носителя (таблица), прочность удержания МОЭ на клеевой поверхности при перегибе.

Проверка качества изделий, полученных с помощью предложенного способа нанесения сыпучего материала (МОЭ) на гибкий носитель, показала следующее.

1. Поверхность, покрытая микрооптическими элементами, была однородной, без полос и посторонних, заметных на глаз, включений.

2. Максимальная плотность нанесенных микрооптических элементов составляет 250±10 г/м2, а максимальная поверхностная плотность этих же МОЭ, нанесенных способом, принятым за прототип, составляет 180±10 г/м2.

3. На материале, намотанном на валик диаметром 70 мм, не замечено участков, не покрытых МОЭ, т.е. микрооптические элементы не осыпались.

Микрооптические элементы (МОЭ) в световозвращающих пленках (СВП) (широко используемых, например, для изготовления рекламных щитов) играют главную роль в формировании светотехнических характеристик готовой продукции.

Основной характеристикой материалов СВП является величина удельного коэффициента силы света (S), которая определяется по формуле S = B/E, где B - яркость, создаваемая поверхностью, покрытой МОЭ, при наложении на нее освещенности E, создаваемой освещением.

Удельный коэффициент силы света S световозвращающих пленок напрямую зависит от плотности нанесения стеклянных микросфер на единицу площади, их прозрачности и распределения по размерам.

Требования к высокой прозрачности и монодисперности выполняются при изготовлении МОЭ и нанесения их на гибкие носители предложенным способом. При нанесении МОЭ способом, принятым за прототип, имеются повреждения наносимых на поверхность гибкого носителя стеклянных шариков МОЭ (трещины, царапины, разломы), что снижает оптические свойства СВП.

Таким образом, предложенный способ нанесения сыпучих материалов на гибкий носитель обеспечивает плотность нанесения частиц на 40% выше, чем другие известные способы, в частности принятый за прототип.

В свою очередь высокая степень плотности наноса при нанесении МОЭ позволяет увеличить удельный коэффициент силы света S и тем самым повысить эксплуатационные характеристики световозвращающих материалов.

Способ разрабан и испытан при изготовлении опытной партии световозвращающих пленок ЗАО "Позитив".

Способ нанесения сыпучего материала на гибкий носитель позволяет повысить качество покрытия при возможности обеспечения регулирования его плотности и толщины.

Предложенный способ позволяет снизить энергозатраты и позволяет экономить дорогостоящий сыпучий материал и увеличивает срок службы оборудования.

Список литературы

1. Авторское свидетельство SU N 1553368, 1988 г.

2. Абразивные материалы и инструменты, Отраслевой каталог, М., ВНИИТЭМР, 1991 г., стр. 126-128 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕТОВОЗВРАЩАЮЩИЙ МАТЕРИАЛ С ИЗОБРАЖЕНИЕМ ЗНАКА | 1996 |

|

RU2101779C1 |

| Гибкий многослойный тонкопленочный световозвращающий материал, способ получения световозвращающего материала и устройство для его получения | 2017 |

|

RU2660048C1 |

| ГИБКОЕ АБРАЗИВНОЕ ПОЛОТНО, АБРАЗИВНО-КЛЕЕВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2069144C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ РЕЗКИ КЛЕЯЩИХСЯ ЭТИКЕТОК | 2009 |

|

RU2478038C2 |

| Защитное покрытие на детали кузова автомототранспорта и способ изготовления такого покрытия | 2021 |

|

RU2767109C1 |

| ЛЕНТА С АБРАЗИВНЫМ ПОКРЫТИЕМ | 1992 |

|

RU2116186C1 |

| МНОГОСЛОЙНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ЛАЗЕРНОЙ ГРАВИРОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2736080C1 |

| Пропиточная машина для нанесения покрытий на гибкую рулонную основу | 2020 |

|

RU2766606C1 |

| ЗАЩИЩЕННЫЙ ЛИСТ ИЛИ ДОКУМЕНТ, ИМЕЮЩИЙ ОДИН ИЛИ НЕСКОЛЬКО УСИЛЕННЫХ ВОДЯНЫХ ЗНАКОВ | 2014 |

|

RU2680329C9 |

| Процесс переноса микроструктур на конечную подложку | 2012 |

|

RU2621558C9 |

Способ нанесения сыпучего материала на гибкий носитель для повышения качества покрытия заключается в том, что нанесение сыпучего материала на клеевой слой осуществляют путем погружения лицевой стороны гибкого носителя в сыпучий материал. 1 табл, 1 ил.

Способ нанесения сыпучего материала на гибкий носитель, включающий нанесение клеевой композиции на лицевую сторону гибкого носителя, нанесение и уплотнение сыпучего материала на клеевой слой непрерывно перемещаемого гибкого носителя, сушку и намотку последнего, отличающийся тем, что нанесение сыпучего материала на клеевой слой осуществляют путем погружения лицевой стороны гибкого носителя в сыпучий материал, при этом регулируют глубину погружения гибкого носителя в сыпучий материал и скорость перемещения гибкого носителя для обеспечения заданной плотности и толщины слоя наносимого сыпучего материала.

| Абразивные материалы и инструменты | |||

| Отраслевой каталог | |||

| - М.: ВНИИТЭМР, 1991, с.126-128 | |||

| Состав мембраны ионоселективного электрода для определения активности ионов цинка в роданидных растворах | 1984 |

|

SU1245980A1 |

| US 3941631 A, 02.03.1976 | |||

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "ХОЛОДНЫЙ СУП ИЗ СВЕЖЕЙ РЫБЫ" | 2007 |

|

RU2330549C1 |

| DE 3344243 A1, 13.09.1984. | |||

Авторы

Даты

2001-03-10—Публикация

2000-06-21—Подача