Изобретение относится к обработке металлов давлением и может быть использовано при производстве холодногнутых профилей проката.

Гнутые профили получают путем последовательной подгибки элементов полосовой заготовки в валках профилегибочного стана. Перед профилированием необходимо с максимальной точностью определить требуемую ширину заготовки для формообразования заданного конечного сечения. Задача усложняется тем, что места изгибов профилируемой заготовки утоняются, а это вызывает поперечную вытяжку отдельных участков полосы и ее общее уширение, которое тем больше, чем больше мест изгиба у готового профиля и его толщина. На практике, длину разверток мест изгиба определяют по величине радиуса нейтрального слоя, который не испытывает в процессе подгибки ни сжатия, ни удлинения.

Формулы для подсчета величины радиуса ρ нейтрального слоя, а также некоторые методы расчета ширины заготовки для профилирования приведены, например, в книге А.П.Чекмарева и В.Б.Калужского "Гнутые профили проката", М., "Металлургия", 1974, с. 48-51.

Известен способ определения формы калибров для непрерывного профилирования путем замеров на образце из эластичного материала, один конец которого копирует форму заготовки, а другой - форму заданного готового профиля, причем замер производят в сечении, положение которого соответствует (в масштабе) относительному положению калибра в стане (см. а.с. СССР N 527226, кл. B 21 C 37/15, B 21 D 7/00, опубл. 12.07.77 г.). Известен также способ определения серповидности полосового проката, смотанного в рулон, по которому замеряют высоту рулона и диаметры его торцов, а величину серповидности на заданной длине полосы определяют по математической зависимости (см. а.с. СССР N 1040319, кл. G 01 B 5/20, опубл. 07.09.83 г.).

Однако эти известные способы невозможно использовать с целью определения требуемой ширины полосовой заготовки для профилирования.

Наиболее близким аналогом к заявляемому объекту является способ (аналитический метод) определения ширины заготовки для профилирования, описанный в справочнике под ред. И.С.Тришевского "Производство и применение гнутых профилей проката", М., "Металлургия", 1975, с. 154-159.

Этот способ заключается в суммировании длин прямолинейных участков профиля и разверток мест его изгиба с определением длин последних по величинам радиуса ρ нейтрального слоя, толщины S заготовки и суммарного угла подгибки соответствующих элементов профиля и характеризуется тем, что величину радиуса ρ принимают в зависимости от величины "K", определяемой отношением R/S, равным ρ = R + K•S, где R - радиус изгиба (внутренний радиус закругления в месте изгиба), S - толщина заготовки. Недостатком такого способа является возможность получения неточной ширины заготовки в результате того, что не учитываются свойства ее материала: величины утонения места изгиба и относительное удлинение при разрыве.

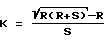

Действительно, согласно известному способу величина радиуса изгиба по нейтральному слою заготовки определяется как ρ = R + KS, где "К" берется из таблиц (см. табл. 18 в упомянутом справочнике). При этом величина "К" вычисляется из соотношения ρ =  как

как ,

,

т.е. она не может быть больше 0,5.

Следует отметить, что существуют и другие зависимости для определения K (и, следовательно, величины ρ, часть из которых приведена в упомянутой книге А. П.Чекмарева и В.Б.Калужского, причем для одной и той же заготовки разница величин "K", определенных по этим зависимостям, может быть двукратной и более. В результате этого ошибка при определении требуемой ширины заготовки может стать недопустимо большой, в особенности при большом числе мест изгиба (например, гофрированных профилей - см. табл. 3 в этой же книге), а также при малых величинах отношения R/S, характерных для гнутых профилей из тонкой (до 1 мм) заготовки.

Технической задачей изобретения является снижение трудозатрат и расхода металла при производстве гнутых профилей за счет повышения точности определения ширины требуемой полосовой заготовки.

Для решения указанной задачи в способе, заключающемся в суммировании длин прямолинейных участков профиля и разверток мест его изгиба с определением длин последних по величинам радиуса ρ нейтрального слоя, толщины S заготовки и суммарного угла подгибки соответствующих элементов профиля, предварительно определяют величины относительного удлинения материала заготовки δ, радиуса изгиба R и угла α ее изгиба при появлении первых трещин, а также минимальную толщу S' мест изгиба по биссектрисе угла α, при этом величину ρ подсчитывают по формуле

Приведенная математическая зависимость является полуэмпирической, так как ее структура определена теоретически, а коэффициент 5,3 получен при обработке опытных данных.

Предлагаемый способ реализуется следующим образом. Из заготовки требуемой толщины отбираются образцы для загиба с радиусом, равным радиусу кривизны на конечном сечении (например, на швеллерном профиле). Загиб можно осуществлять на обычной разрывной машине, предназначенной для определения механических свойств металла - при ее работе в обратном направлении (на сжатие). Во время загиба образцов фиксируется угол α, при котором на наружном участке зоны изгиба появляются первые трещины, и замеряется минимальная (по биссектрисе угла α ) толщина этой зоны S'. Величину радиуса изгиба ρ принимают как среднее значение для нескольких образцов. Требуемую ширину заготовки для профилирования определяют по известной методике, суммируя длины прямолинейных участков конечного сечения и его криволинейных участков (по величине ρ ). Для упрощения процесса в качестве изгибаемого сечения образцов может быть взят уголковый профиль.

Опытную проверку найденного технического решения производили в Центральной лаборатории контроля ОАО Магнитогорский меткомбинат" (определяли величины ρ при загибе) и на профилегибочном агрегате "0,3-1,5" ММК (профилировали полосовую заготовку различной ширины и толщины из разных сталей с σв ≅ 460 МПа). На готовых профилях (швеллерных, корытных и С-образных) замеряли их элементы для определения величин отклонений от заданных параметров.

Было также осуществлено профилирование с определением ширины заготовок по известному способу, выбранному в качество ближайшего аналога.

Профилирование заготовки с шириной, определенной по предлагаемому способу, дало следующие результаты: выход швеллеров высокой точности (по ГОСТ 8278 и 8281) - 47...68%, остальное - повышенная точность; выход корытных профилей высокой точности (по ГОСТ 8283) - до 58%, остальное - повышенная точность; выход С-образных профилей высокой точности (по ГОСТ 8282) - до 52%, остальное - повышенная точность. При профилировании полос с шириной, определенной по известной методике, выход гнутых профилей высокой точности составил 26...38%, остальное - повышенная и нормальная точность.

Таким образом, опыты подтвердили приемлемость заявляемого решения для достижения поставленной цели и его преимущество перед известным объектом.

По данным Центральной лаборатории контроля ММК использование предлагаемого способа для определения ширины полосовой заготовки, задаваемой на профилирование, позволит на 0,5...0,7% сократить расход металла (за счет уменьшения отклонений геометрических размеров гнутых профилей от заданных параметров) с соответствующим снижением трудозатрат при производстве.

Пример конкретного выполнения

При испытаниях на загиб холоднокатаной полосовой стали толщиной S = 1 мм и с относительным удлинением при разрыве δ = 30% = 0,3 трещинообразование началось при угле изгиба α = 90o и при радиусе изгиба R = 1 мм. Величина утонения по биссектрисе угла α составила: Δ S = 0,3 мм, т.е. S'= S - Δ S = 1,0 - 0,3 = 0,7 мм.

Таким образом, величина радиуса нейтрального слоя участка изгиба равна

Из этой полосовой стали формуется равнополочный швеллер с H =30, и B = 25 и R = 1 мм (H - высота швеллера, B - ширина его полок).

Требуемая ширина заготовки для профилирования:

B3 = [H-2(R+S)]+2[25-(R+S)]+ πρ = 30 - 2•2 + 2•(25-2) + π• 1,42  76,5 мм.

76,5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА C-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1997 |

|

RU2118213C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1999 |

|

RU2164186C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРИГОДНОСТИ СТАЛИ К ПРОФИЛИРОВАНИЮ | 2006 |

|

RU2307334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЦИАЛЬНОГО ГНУТОГО ПРОФИЛЯ | 2008 |

|

RU2365448C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ СТАЛЬНЫХ ПОЛОС | 1998 |

|

RU2149072C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ | 1995 |

|

RU2085315C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНОГО ШВЕЛЛЕРА С ГОФРАМИ | 2007 |

|

RU2354477C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРЫТНОГО ГНУТОГО ПРОФИЛЯ | 2008 |

|

RU2365446C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 2008 |

|

RU2365447C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНОГО ДВУХСЛОЙНОГО УГОЛКА | 2007 |

|

RU2346775C2 |

Изобретение относится к обработке металлов давлением, в частности к производству холодногнутых профилей проката. Способ заключается в суммировании длин прямолинейных участков профиля и разверток мест его изгиба с определением длин последних по величинам радиуса нейтрального слоя, толщины заготовки и суммарного угла подгибки соответствующих элементов профиля и в предварительном определении величин относительного удлинения материала заготовки, радиуса изгиба и угла ее изгиба при появлении первых трещин, а также минимальной толщины места изгиба по биссектрисе угла. Определенный выбор величины радиуса нейтрального слоя позволяет снизить расход металла и трудозатраты при производстве гнутых профилей.

Способ определения ширины заготовки для профилирования, включающий суммирование длин прямолинейных участков профиля и разверток мест его изгиба с определением длин последних по величинам радиуса ρ нейтрального слоя, толщины S заготовки и суммарного угла подгибки соответствующих элементов профиля, отличающийся тем, что предварительно измеряют величины относительного удлинения материала заготовки δ, радиуса изгиба R и угла α ее изгиба при появлении первых трещин, а также минимальную толщину S' места изгиба по биссектрисе угла α, при этом величину ρ определяют по формуле

| Производство и применение гнутых профилей проката /Под ред | |||

| И.С.ТРИШЕВСКОГО | |||

| - М.: Металлургия, 1975, с | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

| Способ определения формы калибров для непрерывного профилирования на стане труб или гнутых профилей | 1975 |

|

SU527226A1 |

| Способ определения серповидности полосового проката,смотанного в рулон | 1980 |

|

SU1040319A1 |

| Гнутый профиль и способ его производства | 1990 |

|

SU1726086A1 |

| Спуск для корнеплодов | 1986 |

|

SU1498670A1 |

| US 4176539 A, 04.12.1972. | |||

Авторы

Даты

2001-06-10—Публикация

1999-06-01—Подача