Предлагаемое изобретение относится к области кузнечно-прессового оборудования, в частности к кривошипным прессам.

Известны кривошипные прессы, оснащенные устройством контроля частоты вращения маховика на базе тахогенератора (см. Игнатов А.А., Игнатова Т.А. Кривошипные горячештамповочные прессы. М.: Машиностроение, 1984, с. 173). Устройство применяется с целью исключения (блокировки) рабочего хода ползуна при пониженной частоте вращения маховика. Тем самым при нормальном технологическом процессе штамповки предотвращается заклинивание пресса (останов кривошипного вала под нагрузкой вблизи крайнего нижнего положения ползуна). К недостаткам указанных прессов, принятых за аналог, относится возможность значительных перегрузок пресса по усилию при нарушении технологического процесса штамповки, например, в случае ошибочного уменьшения закрытой высоты штампового пространства при объемной штамповке. Перегрузка приводит к заклиниванию пресса, если момент трения подшипников скольжения кривошипного вала превышает крутящий момент на кривошипном валу от действующего усилия при останове вала.

Известны также кривошипные прессы с фрикционной муфтой включения кривошипного вала, оснащенные помимо тахогенератора средствами регулирования давления энергоносителя указанной муфты (сжатого воздуха или жидкости) и средствами контроля развиваемого прессом усилия, блокирующими последующий рабочий ход ползуна в случае перегрузки на предыдущем ходе (см. указанный выше источник информации). К недостаткам указанных прессов, принятых за прототип, относится также возможность их значительных перегрузок и заклиниваний при нарушении технологического процесса штамповки, а также возможность пробуксовки муфты при нормальном технологическом процессе, что приводит к дополнительному износу фрикционных элементов муфты. Указанные недостатки обусловлены тем, что отношение момента трения муфты и максимального крутящего момента на кривошипном валу при совершении технологической операции не контролируется и может быть больше или меньше единицы вследствие отклонений действительных значений указанных моментов от расчетных (см. Родов Г.М., Пруцков Р. Н. , Волков А.И. К вопросу защиты кривошипных горячештамповочных прессов от перегрузок. - В сб. Горячее формообразование металлов, процессы и оборудование. Воронеж, ЭНИК-МАШ, 1978, с.45-47).

В предлагаемом прессе, содержащем станину, ползун, кривошипный вал, фрикционную муфту включения со средствами регулирования давления энергоносителя, ведущую часть валопровода (маховик, зубчатые передачи, промежуточные валы), пульт управления прессом, указанные недостатки прототипа устранены благодаря тому, что пресс оснащен контролирующим устройством, состоящим из следующих элементов: датчика импульсов, установленного с возможностью взаимодействия с ведущей частью валопровода, счетчика импульсов, установленного на пульте управления прессом, датчика включения и отключения счетчика импульсов, установленного с возможностью взаимодействия с кривошипным валом, и электрических цепей, соединяющих входы счетчика импульсов с датчиком импульсов и датчиком включения и отключения счетчика импульсов.

Цель предлагаемого изобретения заключается в повышении надежности и долговечности кривошипного пресса за счет исключения пробуксовки муфты при нормальном технологическом процессе штамповки и исключения значительных перегрузок пресса по усилию при нарушении технологического процесса штамповки: многократных перегрузок при отсутствии средств контроля усилия пресса и единичных перегрузок при наличии указанных средств.

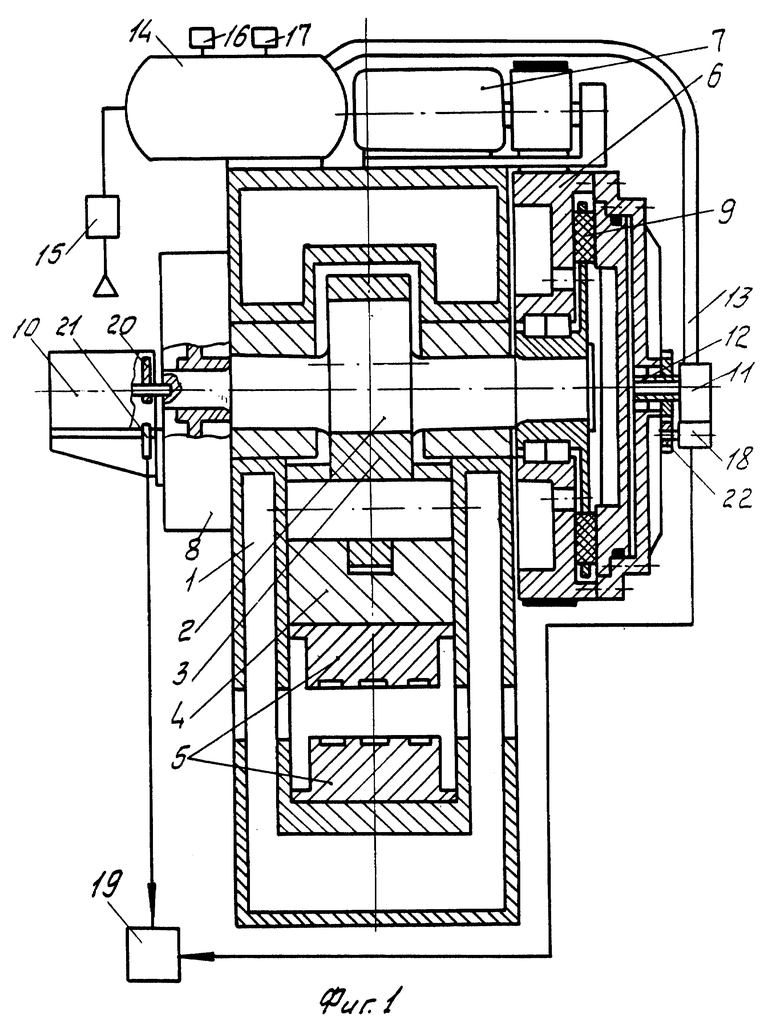

Сущность заявляемого технического решения поясняется фиг. 1 и 2 применительно к прессу с одноступенчатым приводом, например, к кривошипному горячештамповочному прессу с расположением маховика и пневмофрикционной муфты включения на кривошипном валу.

Фиг. 1 - общий вид кривошипного пресса.

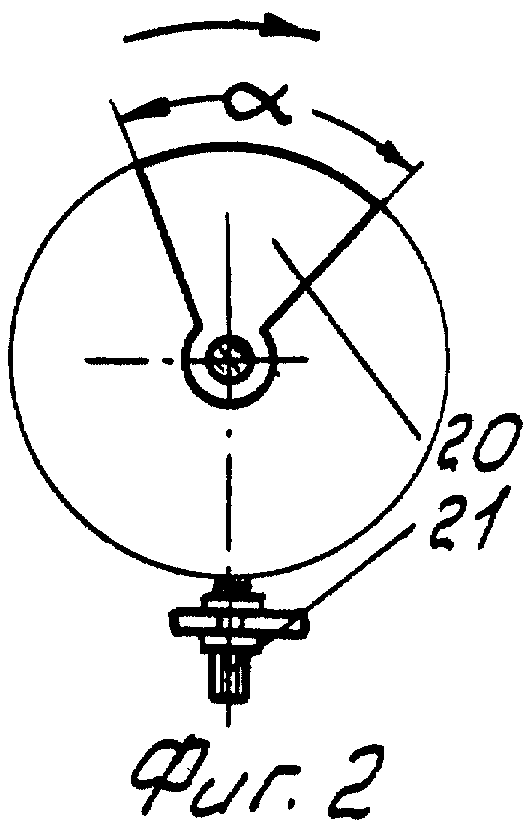

Фиг. 2 - взаимное расположение при крайнем верхнем положении ползуна кулачка и датчика начала и окончания счета импульсов.

В станине 1 пресса установлен кривошипный вал 2, соединенный шатуном 3 с ползуном 4. На столе станины 1 и ползуне 4 закреплен инструментальный блок 5. На кривошипном валу 2 смонтированы ведущая часть валопровода - маховик 6, соединенный ременной передачей с электродвигателем 7 главного привода пресса, пневмофрикционные тормоз 8 и муфта включения 9 кривошипного вала 2. Валик командоаппарата 10 кинематически соединен с кривошипным валом 2. Пневмосистема подачи сжатого воздуха в цилиндр муфты 9 содержит пневмораспределитель 11, соединенный патрубком 12 через опору качения с крышкой цилиндра муфты 9, трубу 13, накопительный бак 14, регулятор давления 15, предохранительный клапан 16 и реле давления 17. На прессе предусмотрена также отдельная пневмосистема для подачи сжатого воздуха в цилиндр тормоза, уравновешиватель ползуна и другие механизмы (на фиг. не показаны). Пресс оснащен выталкивателями в ползуне и столе и механизмом изменения закрытой высоты штампового пространства (на фиг. не показаны).

Контролирующее устройство содержит следующие элементы: (фиг. 1 и 2 первоначальной редакции заявки) датчик импульсов 18, счетчик импульсов 19, датчик включения и отключения счетчика импульсов, состоящий из кулачка (флажка) 20 и собственно датчика 21. Кулачок 20 жестко закреплен на валике командоаппарата 10, датчик 21 - в корпусе командоаппарата 10. Ротор датчика импульсов 18 соединен с крышкой цилиндра муфты 9 зубчатой передачей 22 с произвольным передаточным отношением, а статор датчика 18 прикреплен к пневмораспределителю 11, соединенному неподвижно со станиной пресса. Счетчик импульсов 19 установлен на пульте управления прессом (не показан), его входы соединены электрическими цепями 23 с датчиком импульсов 18 и датчиком включения и отключения счетчика импульсов 21. Счетчик импульсов 19 содержит следующие элементы (не показаны): собственно счетчик; регистрирующий блок, фиксирующий в виде цифр (например, трехзначных) количество импульсов для каждого хода ползуна; реле включения и отключения собственно счетчика импульсов, работающее от датчика 21; реле обнуления счетчика импульсов после каждого хода ползуна, реле обнуления регистрирующего устройства, работающее по заданному числу ходов ползуна. Взаимное расположение датчика 21 и кулачка 20 обеспечивает их взаимодействие в период возможной пробуксовки муфты на угле α поворота кривошипного вала: в период роста усилия на ползуне при штамповке и упругой разгрузки системы пресс-штамп (см. фиг. 2).

Контролирующее устройство может быть собрано на электронных элементах серийного производства, обеспечивающих выдачу, счет и регистрацию количества импульсов на угле α поворота кривошипного вала через угловой шаг поворота маховика 0,2...0,6o. Возможно также применение электронного программируемого контроллера, управляющего циклом работы кривошипного пресса и средств автоматизации. Датчик импульсов 18 может быть установлен соосно кривошипному валу при одноступенчатом приводе пресса или соосно промежуточному валу при многоступенчатом приводе, но для всех вариантов соединенного с ведущей частью валопровода.

Пресс работает следующим образом. В исходном положении при включенном электродвигателе 7 маховик 6 непрерывно вращается, муфта 9 отключена, кривошипный вал неподвижен, ползун 4 находится в крайнем верхнем положении. Датчик импульсов 18 непрерывно подает сигналы через фиксированный шаг поворота маховика. Кулачок 20 не взаимодействует с датчиком 21 и поэтому импульсы не считываются счетчиком импульсов 19. При отключении тормоза 8 и включении муфты 9 кривошипный вал 2 соединяется с маховиком 6, осуществляются одиночные или непрерывные ходы ползуна вниз-вверх. При этом кулачок 20, поворачиваясь синхронно с кривошипным валом 2, взаимодействует с датчиком 21 на угле α поворота кривошипного вала 2, осуществляя тем самым включение и отключение через реле счетчика импульсов 19 в начале и конце указанного периода. Количество импульсов за каждый рабочий ход ползуна фиксируется регистрирующим блоком на пульте управления прессом. При отсутствии пробуксовки муфты в период технологического нагружения пресса число зафиксированных импульсов определяется углом α взаимодействия кулачка 20 и датчика 21 и практически не зависит от усилия на ползуне вследствие высокой угловой жесткости кривошипного вала и деталей муфты включения. При пробуксовке муфты в период технологического нагружения увеличение числа зафиксированных импульсов пропорционально разности углов поворота маховика и кривошипного вала в период взаимодействия кулачка 20 и датчика 21. Для исключения пробуксовки муфты при нормальном технологическом процессе штамповки необходимо увеличить давление сжатого воздуха в накопительном баке 14 с помощью регулятора давления 15. Обнуление (сброс показаний) счетчика импульсов 19 осуществляет реле после записи показаний регистрирующим блоком. Обнуление показаний регистрирующего блока осуществляет реле после заданного числа рабочих ходов ползуна.

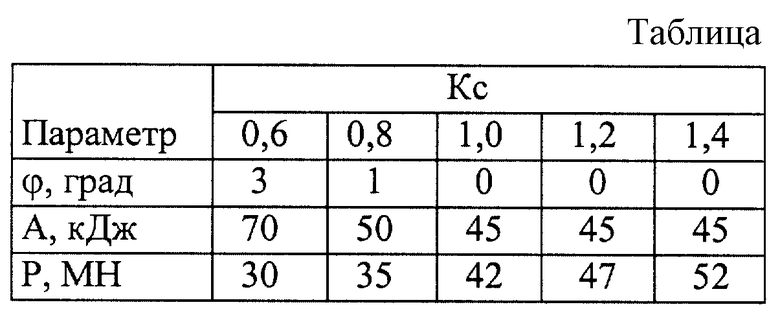

В таблице приведены расчетные данные для кривошипного горячештамповочного пресса усилием 25 MH, взятые из указанной выше статьи. В таблице обозначено: Kc - коэффициент запаса сцепления муфты (отношение момента трения муфты и максимального крутящего момента на кривошипном валу); ϕ - разность углов поворота маховика и кривошипного вала; A - суммарные потери на трение в муфте при включении и в период технологического нагружения (параметры Kc, ϕ и A рассчитываются для типового графика нагрузки на ползуне); P - величина возможной перегрузки пресса в случае бесконечного возрастания сопротивления деформированию заготовки при частоте вращения маховика ω = 8 с-1, рабочем ходе ползуна S=7 мм и жесткости системы пресс-штамп С = 8,3 MH/мм.

Уточнение необходимого давления сжатого воздуха в накопительном баке муфты с применением контролирующего устройства может производиться на заводе-изготовителе, но более эффективно в производственных условиях при штамповке конкретного изделия. Для этого необходимо при отлаженном технологическом процессе осуществить несколько штамповок с постепенным уменьшением давления в накопительном баке до тех пор, пока не будет зафиксировано увеличение числа импульсов на 5...10%. После этого необходимо на 2...5% увеличить давление сжатого воздуха, тем самым обеспечив отсутствие пробуксовки муфты при нормальном технологическом процессе и одновременно минимальный запас сцепления муфты с целью исключения значительных случайных перегрузок пресса.

В особых случаях при возникновении частых перегрузок целесообразно с целью сохранения срока службы штампового инструмента снизить коэффициент запаса сцепления муфты до 0,7...0,8.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИВОШИПНЫЙ ПРЕСС | 2001 |

|

RU2226465C2 |

| ВИНТОВОЙ ПРЕСС С МУФТОВЫМ ПРИВОДОМ | 1999 |

|

RU2169077C2 |

| ПОЛЗУН КРИВОШИПНОГО ПРЕССА | 1998 |

|

RU2156188C2 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 2001 |

|

RU2204455C2 |

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| ОПОРА ЭКСЦЕНТРИКОВОГО ВАЛА КРИВОШИПНОГО ГОРЯЧЕШТАМПОВОЧНОГО ПРЕССА | 2001 |

|

RU2204485C2 |

| ПОЛЗУН КРИВОШИПНОГО ПРЕССА | 2001 |

|

RU2210505C2 |

| КРИВОШИПНЫЙ ПРЕСС ДЛЯ ШТАМПОВКИ ЛОНЖЕРОНОВ | 1998 |

|

RU2153985C2 |

| ГРЕЙФЕРНАЯ ПОДАЧА К ШТАМПОВОЧНОМУ ПРЕССУ | 1998 |

|

RU2146618C1 |

| УРАВНОВЕШИВАТЕЛЬ ПОЛЗУНА КРИВОШИПНОГО ПРЕССА | 2001 |

|

RU2213664C2 |

Изобретение относится к прессостроению, в частности к кривошипным прессам. Технический результат - повышение надежности и долговечности кривошипного пресса за счет предотвращения пробуксовки фрикционной муфты включения при нормальном технологическом процессе штамповки и исключение значительных случайных перегрузок по усилению при нарушении технологического процесса штамповки. Кривошипный пресс содержит станину, кривошипный вал, ползун, ведущую часть валопровода, фрикционную муфту включения, пульт управления. Особенностью пресса является оснащение его контролирующим устройством, состоящим из датчика импульсов, установленного с возможностью взаимодействия с ведущей частью валопровода, счетчика импульсов, установленных на пульте управления прессом, датчика включения и отключения счетчика импульсов, установленного с возможностью взаимодействия с кривошипным валом, и электрических цепей, соединяющих входы счетчика импульсов с датчиком импульсов и датчиком включения и отключения счетчика импульсов. 2 ил., 1 табл.

Кривошипный пресс, содержащий станину, ползун, кривошипный вал, фрикционную муфту включения со средствами регулирования давления энергоносителя, ведущую часть валопровода, пульт управления прессом, отличающийся тем, что он снабжен контролирующим устройством, состоящим из датчика импульсов, установленного с возможностью взаимодействия с ведущей частью валопровода, счетчика импульсов, установленного на пульте управления прессом, датчика включения и отключения счетчика импульсов, установленного с возможностью взаимодействия с кривошипным валом, и электрических цепей, соединяющих входы счетчика импульсов с датчиком импульсов и датчиков включения и отключения счетчика импульсов.

| РОДОВ Г.М | |||

| К вопросу защиты кривошипных горячештамповочных прессов от перегрузок | |||

| Сборник "Горячее формообразование металлов, процессы и оборудование" | |||

| - Воронеж: ЭНИКМАШ, 1978, с.45 - 47 | |||

| RU 2003473 С1, 30.11.1993 | |||

| DE 1588134 В2, 05.08.1976 | |||

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛЬНЫХ СОПОЛИМЕРОВ ТРИОКСАНА | 1992 |

|

RU2043999C1 |

| СРЕДСТВО СПАСЕНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 1996 |

|

RU2111153C1 |

Авторы

Даты

2001-03-20—Публикация

1998-12-08—Подача