Изобретение относится к органическому синтезу, а именно к способу получения 2,3,6-триметилбензохинона (ТМБХ), являющегося полупродуктом в синтезе витамина E, широко применяемого в медицинской практике и животноводстве. ТМБХ получается окислением доступного сырья - 2,3,6-триметилфенола (ТМФ).

Существуют две принципиально различные группы способов получения ТМБХ из ТМФ: 1) стехиометрическое окисление реагентами типа двуокиси марганца, окиси свинца и др. и 2) гомогенное каталитическое окисление в присутствии комплексов переходных металлов. Поскольку стехиометрическое окисление требует использования больших количеств дорогих и токсичных окислительных агентов, каталитические способы окисления гораздо более приемлемы как с точки зрения экологии, так и с точки зрения экономики.

Известные каталитические способы получения ТМБХ из ТМФ основаны на использовании в качестве окислителя молекулярного кислорода и пероксида водорода. Оба эти окислителя являются экологически чистыми и недорогими. При окислении ТМФ кислородом используют три основных типа катализаторов: 1) галогениды меди [ЕР 0093540, С 07 С 50/04, 1983; ЕР 0127 888 B1, С 07 С 46/08, 1987], 2) комплексы кобальта с основаниями Шиффа [Заявка Японии 47-128895, С 07 С 50/04, 1975] и 3) соли фосформолибдованадиевых гетерополикислот [А.с. СССР 1719392, С 07 С 50/04, 1991].

Недостатками каталитических способов, основанных на использовании галогенидов меди, являются высокие (практически стехиометрические) количества катализатора и, следовательно, побочное хлорирующее действие, приводящее к образованию крайне токсичных, диоксиноподобных примесей, а также сильная коррозия аппаратуры. Недостатком кобальтовых катализаторов является потеря активности катализатора при повторном использовании. Недостатком гетерополикислотного катализатора является использование ядовитого ванадия. Для окисления пероксидом водорода наилучшие результаты (выход ТМБХ 90%) получены при использовании в качестве катализатора дорогостоящего хлорида рутения [lto S. , Aihara К. , Matsumoto М. Ruthenium-catalyzed oxidation of phenols with hydrogen peroxide. Tetr. Lett. 24 (1983) 5246].

Наиболее близким к предлагаемому изобретению является способ получения ТМБХ путем окисления ТМФ (0.05-0.1М) водным пероксидом водорода (мольное отношение H2О2/ТМФ 1-30) в присутствии в качестве катализатора (мольное отношение катализатор/ТМФ 0.01-0.03) гетерополикислот структуры Кеггина (HnXM12O40, X= Si (n= 4), P (n=3); M=Mo, W) в среде смешивающихся с водой карбоновых кислот при температуре 10- 35oC [US 5245059, С 07 С 50/04, 1993]. Недостатками этого способа является недостаточно высокий выход целевого продукта (максимальный выход 78%), а также сложности, связанные с разделением продукта и катализатора, которые находятся в одной фазе. Последний недостаток является общим для всех перечисленных выше способов, поскольку все известные катализаторы окисления ТМФ в ТМБХ являются гомогенными. Даже при проведении процесса окисления в двухфазной системе органический растворитель - вода [ЕР 0127888 B1, С 07 С 46/08, 1987], когда исходный катализатор находится в водной фазе, а субстрат и продукты - в органической, нельзя полностью избежать загрязнения органической фазы комплексами переходных металлов, образующимися в результате взаимодействия катализатора (или продуктов его деструкции) с органическими компонентами реакционной смеси (продуктами окисления органического субстрата или растворителем).

Задачей данного изобретения является создание способа окисления ТМФ в ТМБХ дешевым и экологически чистым пероксидом водорода в присутствии гетерогенного катализатора, что должно привести к существенному упрощению технологии процесса и исключить наличие ядовитых примесей переходных металлов и хлорсодержащих соединений в продукте.

Поставленная задача достигается тем, что 2,3,6- триметилбензохинон (ТМБХ) получают путем окисления 2,3,6-триметилфенола (ТМФ) водным раствором пероксида водорода в присутствии катализатора в среде органического растворителя, смешивающегося с водой, в качестве катализатора используют мезопористый мезофазный титан-силикатный материал (Ti-MMM) с содержанием титана в катализаторе не ниже 0.5 мас.%. Мольное отношение ТМФ/титан не выше 100. Процесс ведут при интенсивном перемешивании при температуре не ниже 30oC, в качестве органического растворителя используют смешивающиеся с водой спирты, карбоновые кислоты, ацетонитрил. Концентрация ТМФ не выше 0.2 М. ТМФ можно добавлять порциями в реакционную смесь. Молярное отношение пероксид водорода/ТМФ не ниже 2,5/1. Катализатор отделяют фильтрованием и используют повторно.

Задача решается также составом катализатора получения 2,3,6-триметилбензохинона (ТМБХ), представляющего собой мезопористый мезофазный титан-силикатный материал (Ti-MMM) с содержанием титана не ниже 0.5 мас.%.

Катализатор Ti-MMM готовят в соответствии с известными общими принципами приготовления мезопористых мезофазных материалов [J.S. Beck, J.C. Vartuli, W. J. Roth, M.E. Leonowicz, C.T. Kresge, K.D. Schmitt, C.T.-W Chu, D.H. Olson, E. W. Sheppard, S.B. McCullen, J.B. Higgins, and J.L. Schlenker, A new family of mesoporous molecular sieves prepared with liquid crystal templates. J. Am. Chem. Soc., 114 (1992) 10834] путем гидротермальной обработки при температуре 120-140oC в течение 20-40 часов реакционной смеси следующего состава, выраженного через мольное соотношение компонентов:

(0.15-0.2) S · (0-0.06) TiO2· (1.0-0.94) SiO2· (0.15-0.2) NaOH · (35-50) H2O,

где S - катионное поверхностно-активное вещество (ПАВ) состава C16H33N(CH3)3Br, с последующей фильтрацией, сушкой и окислительной термообработкой промежуточного продукта до полного удаления катионного ПАВ. Мольное соотношение (SiO2/TiO2) в готовом прокаленном катализаторе составляет 15 и более, что соответствует концентрации титана в Ti-MMM 0,5-5 мас.%. Титан не вымывается в процессе жидкофазного окисления ТМФ пероксидом водорода, катализатор отделяется простой фильтрацией и может быть использован многократно без регенерации.

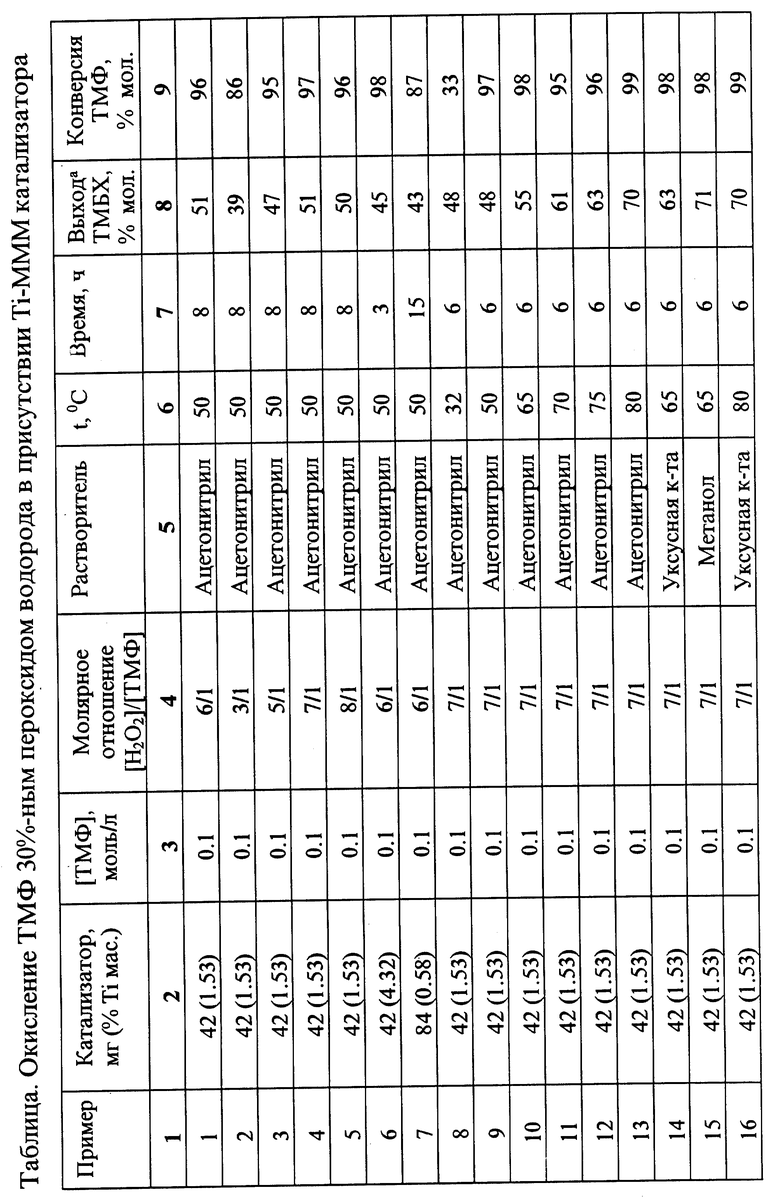

Изобретение иллюстрируется нижеследующими примерами.

Пример 1. В термостатируемый при 50oC стеклянный реактор, снабженный магнитной мешалкой и конденсором, помещают 40 мг ТМФ (0.3 ммоль), 42 мг Ti-MMM МММ катализатора (содержание Ti в катализаторе - 1.53 мас.%) и 3 мл ацетонитрила. Затем при перемешивании добавляют 199 μл (1.82 ммоль) 30%-ной H2O2. Смесь интенсивно перемешивают при 50oC. Через 8 ч конверсия ТМФ и выход ТМБХ в расчете на прореагировавший ТМФ (селективность), определенные методом ГЖХ, составляют 96 и 51% соответственно.

Примеры 2-5. Процесс проводят, как в примере 1, варьируя молярное отношение [H2O2]/[ТМД>]. Условия и результаты ведения процесса приведены в таблице. Данные примеры демонстрируют, что при 50oC при [H2O2]/[ТМФ]=5/1-8/1 достигается конверсия ТМФ 95-97% и селективность по ТМБХ 47-51%.

Пример 6. Процесс проводят, как в примере 1, но берут 42 мг катализатора с содержанием Ti 4.3 мас.% Через 3 ч конверсия ТМФ 98%, выход ТМБХ 45%. Данный пример в сравнении с примером 1 демонстрирует, что увеличение содержания Ti в катализаторе увеличивает скорость реакции, однако несколько уменьшает ее селективность.

Пример 7. Процесс проводят, как в примере 1, но берут 84 мг катализатора с содержанием Ti 0.58 мас.%. Через 15 ч конверсия ТМФ 87%, выход ТМБХ 43%. Данный пример в сравнении с примером 1 демонстрирует, что уменьшение содержания Ti в катализаторе существенно замедляет реакцию и не приводит к повышению селективности.

Пример 8. Процесс проводят, как в примере 1, но при 32oC и [H2O2]/[ТМФ]= 7/1. Через 6 ч конверсия ТМФ 33%, выход ТМБХ 47%.

Примеры 9-13. Процесс проводят, как в примере 8, но при температуре 50, 65, 70, 75 и 80oC соответственно. Результаты ведения процесса приведены в таблице. Примеры 8-13 демонстрируют, что селективность по ТМБХ при проведении процесса в ацетонитриле существенно растет с повышением температуры реакции.

Примеры 14-15. Процесс проводят, как в примере 10, но вместо ацетонитрила в качестве растворителя используют уксусную кислоту и метанол. Результаты ведения процесса приведены в таблице. Данные примеры демонстрируют, что при 65oС селективность по ТМБХ растет в ряду MeCN < AcOH < MeOH.

Пример 16. Процесс проводят, как в примере 13, но вместо ацетонитрила используют уксусную кислоту. Результаты ведения процесса приведены в таблице.

Примеры 13 и 16 демонстрируют, что при 80oC и [H2O2]/[ТМФ]=7/1 выход ТМБХ в уксусной кислоте и ацетонитриле через 6 ч одинаковый и составляет 70%.

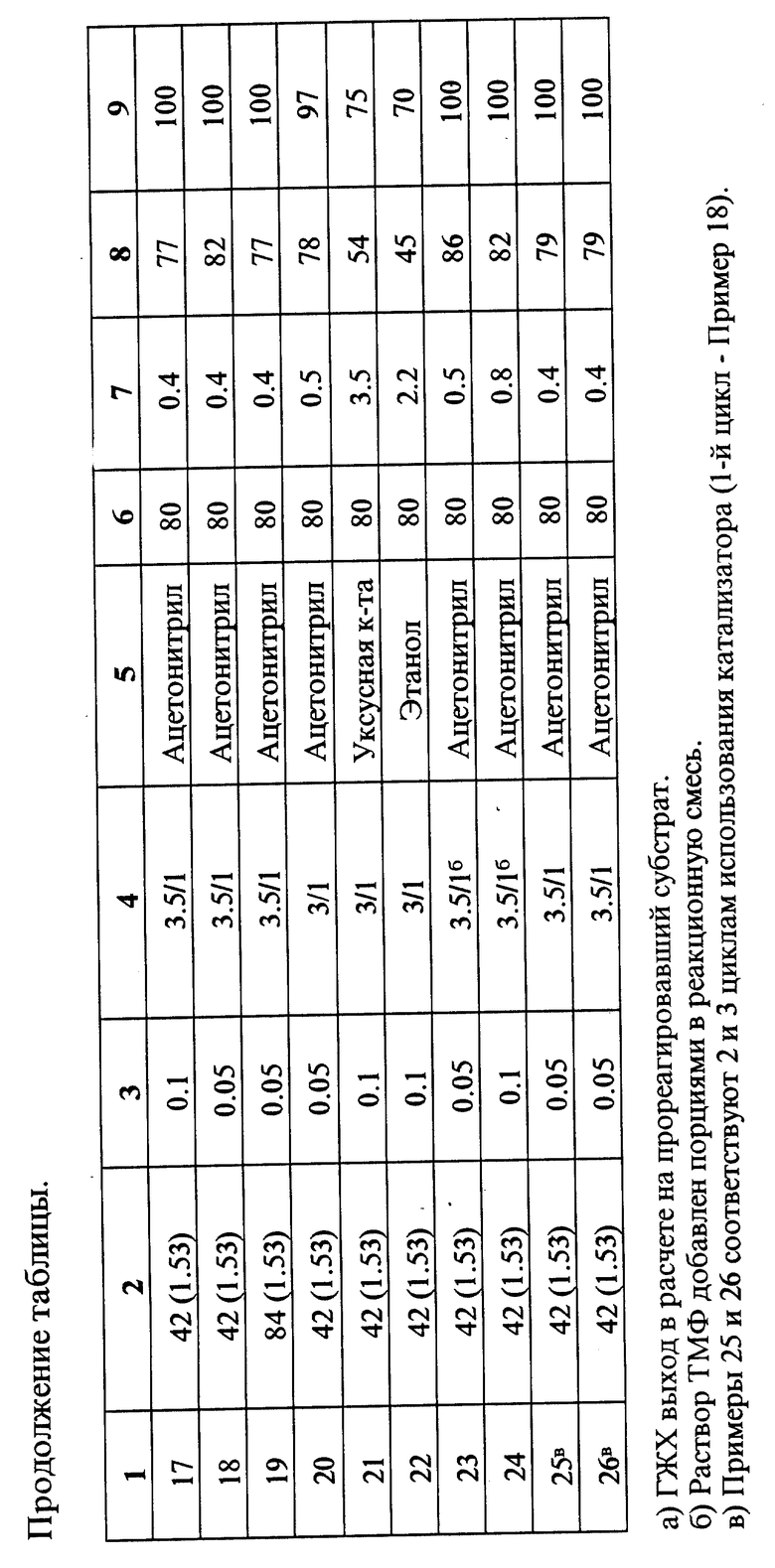

Пример 17. Процесс проводят, как в примере 13, но используют [H2O2] /[ТМФ] = 3.5/1. Через 25 мин конверсия ТМФ 100%, селективность по ТМБХ 77%. Данный пример в сравнении с примером 13 демонстрирует, что в ацетонитриле при 80oC снижение молярного отношения [H2O2]/[ТМФ] от 7/1 до 3.5/1 не приводит к уменьшению конверсии ТМФ.

Пример 18. Процесс проводят, как в примере 17, но берут 20 мг (0.15 ммоль) ТМФ. Через 25 мин конверсия ТМФ 100%, выход ТМБХ 82%. Сравнение примеров 17 и 18 показывает, что уменьшение концентрации ТМФ в реакционной смеси приводит к увеличению селективности процесса.

Пример 19. Процесс проводят, как в примере 18, но берут 84 мг катализатора. Через 25 мин конверсия ТМФ 100%, выход ТМБХ 77%. Примеры 18 и 19 показывают, что увеличение количества катализатора по отношению к ТМФ не приводит к увеличению селективности процесса.

Пример 20. Процесс проводят, как в примере 18, но берут молярное отношение [H2O2]/[ТМФ]=3/1. Через 30 мин конверсия ТМФ 97%, выход ТМБХ 78%. Данный пример демонстрирует, что уменьшение [H2O2]/[ТМФ] до 3/1 приводит к тому, что 100%-ная конверсия ТМФ не достигается.

Примеры 21-22. Процесс проводят, как в примере 20, но берут 40 мг ТМФ и вместо ацетонитрила используют уксусную кислоту и этанол. Результаты ведения процесса приведены в таблице. Примеры 20-22 демонстрируют, что в ацетонитриле при 80oC и [H2O2]/[ТМФ]=3/1 скорость реакции и селективность по ТМБХ выше, чем в этаноле и уксусной кислоте.

Пример 23. Процесс проводят, как в примере 18, но ТМФ в виде 0.5 М раствора в MeCN добавляют за 10 порций по 30 μл в реакционную смесь в течение 10 мин. Через 30 мин конверсия ТМФ 100%, выход ТМБХ 86%.

Пример 24. Процесс проводят, как в примере 17, но ТМФ в виде 1 М раствора в MeCN добавляют за 10 порций по 30 μл в реакционную смесь в течение 10 мин. Через 50 мин конверсия ТМФ 100%, выход ТМБХ 82%. Примеры 23 и 24 в сравнении с примерами 18 и 17 показывают, что постепенное добавление ТМФ в реакционную смесь позволяет повысить селективность процесса.

Примеры 25-26. Процесс проводят, как в примере 18, но катализатор после каждого цикла отфильтровывают, промывают метанолом и используют в следующем цикле. Данные примеры демонстрируют возможность многократного использования катализатора без его регенерации.

Пример 27. Процесс проводят, как в примере 13, но через 5 мин после начала реакции катализатор отфильтровывают и следят за превращением ТМФ в фильтрате методом ГЖХ (см. чертеж). Данный пример показывает, что окисление ТМФ является истинно гетерогенным процессом и протекает в матрице Ti-MMM катализатора, а не в объеме раствора вследствие вымывания титана.

Обобщенные результаты проведения процесса по примерам 1-26 приведены в таблице.

Приведенные примеры показывают, что предлагаемый настоящим изобретением способ получения ТМБХ является достаточно дешевым, простым в реализации, экологически чистым и позволяет получить целевой продукт с высоким выходом, без примесей хлорсодержащих соединений и переходных металлов. Отделение ТМБХ от основного побочного продукта - полифениленоксидных смол может быть осуществлено путем вакуумной разгонки или адсорбционной хроматографии на силикагеле (элюент - этилацетат/гексан или диэтиловый эфир/пентан).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ТИТАН-СИЛИКАТНОГО КАТАЛИЗАТОРА И СПОСОБ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2003 |

|

RU2229930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ХИНОНОВ, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2001 |

|

RU2196764C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ХИНОНОВ | 2014 |

|

RU2568645C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ХИНОНОВ | 2018 |

|

RU2681950C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2002 |

|

RU2205175C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1,4-НАФТОХИНОНА | 2005 |

|

RU2278106C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1,4 НАФТОХИНОНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2162837C1 |

| СПОСОБ ДОБЫЧИ ПРИРОДНОГО ГАЗА ИЗ ГАЗОВЫХ ГИДРАТОВ | 2000 |

|

RU2169834C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2227133C2 |

| Способ получения 2,3,6-триметилбензохинона | 1990 |

|

SU1719392A1 |

Изобретение относится к органическому синтезу, а именно к способу получения 2,3,6-триметилбензохинона (ТМБХ), являющегося полупродуктом в синтезе витамина Е, широко применяемого в медицинской практике и животноводстве. ТМБХ получается окислением доступного сырья - 2,3,6-триметилфенола (ТМФ). 2,3,6-Триметилбензохинон получают путем окисления 2,3,6-триметилфенола водным раствором пероксида водорода в присутствии катализатора в среде органического растворителя, смешивающегося с водой, в качестве катализатора используют мезопористый мезофазный титан-силикатный материал (Ti-MMM) с содержанием титана не ниже 0,5 мас.%. Мольное отношение ТМФ/титан не выше 100. Процесс ведут при интенсивном перемешивании при температуре не ниже 30°С, в качестве органического растворителя используют смешивающиеся с водой спирты, карбоновые кислоты, ацетонитрил. Концентрация ТМФ не выше 0,2 М. Молярное отношение пероксид водорода : ТМФ не ниже 2,5/1. Способ окисления ТМФ в ТМБХ является дешевым и экологически чистым за счет использования пероксида водорода в присутствии гетерогенного катализатора, что приводит к существенному упрощению технологии процесса и исключает наличие ядовитых примесей переходных металлов и хлорсодержащих соединений в продукте. 2 с. и 7 з.п.ф-лы, 1 табл., 1 ил.

| US 5245059 A, 14.09.1993 | |||

| Способ получения 2,3,6-триметилбензохинона | 1990 |

|

SU1719392A1 |

| НАЛАДЧИК С 01'НОЙ СВЯЗЬЮДЛЯ LIJ л и | 0 |

|

SU167153A1 |

| Полупроводниковый датчик дозиметра ионизирующих излучений | 1963 |

|

SU175574A1 |

| EP 0093880 A1, 16.11.1993. | |||

Авторы

Даты

2001-03-27—Публикация

2000-03-03—Подача