Изобретение относится к области синтеза мезопористых материалов и их использованию в органическом синтезе, а именно к усовершенствованному способу получения титан-силикатных смешанных оксидов (аэрогелей и ксерогелей) и их применению в качестве катализаторов для синтеза замещенных хинонов, в том числе, 2,3,5-триметил-1,4-бензохинона (ТМБХ) и 2-метил-1,4-нафтохинона (МНХ) - ключевых интермедиатов в синтезе витаминов Е и К, соответственно, широко применяемых в медицинской практике и животноводстве. Хиноны получают путем окисления доступного сырья - соответствующих алкилароматических соединений экологически чистым и дешевым окислителем - водным пероксидом водорода.

Существуют две принципиально различные группы способов получения замещенных хинонов из соответствующих фенолов: 1) стехиометрическое окисление реагентами типа двуокиси марганца, перманганата и бихромата калия, азотной кислоты, и др. и 2) гомогенное каталитическое окисление в присутствии комплексов переходных металлов [R.A. Sheldon, J. Dakka. Heterogeneous catalytic oxidations in the manufacture of fine chemicals. Catalysis Today 19 (1994) 215] . Поскольку при стехиометрическом окислении используются большие количества дорогих и токсичных окислительных агентов и неизбежно возникают проблемы, связанные с утилизацией токсичных отходов, каталитические способы окисления гораздо более приемлемы как с точки зрения экологии, так и с точки зрения экономики. Наибольший интерес представляют каталитические способы получения хинонов из замещенных ароматических соединений, основанные на использовании в качестве окислителя молекулярного кислорода и пероксида водорода, поскольку оба эти окислителя являются экологически чистыми и недорогими. Хотя стоимость пероксида водорода выше, чем стоимость кислорода, в малотоннажных процессах тонкого органического синтеза использование первого окислителя часто оказывается предпочтительней, поскольку стоимость технологического оборудования для окисления Н2О2 в целом ниже, чем для окисления кислородом [R. A. Sheldon, J. Dakka. Heterogeneous catalytic oxidations in the manufacture of fine chemicals. Catalysis Today 19 (1994) 215].

При окислении замещенных фенолов кислородом используют три основных типа катализаторов: 1) галогениды меди [ЕР 0093540, С 07 С 50/04, 1983; ЕР 0127888 B1, C 07 C 46/08, 1987], 2) комплексы кобальта с основаниями Шиффа [заявка Японии 47-128895, C 07 C 50/04, 1975] и 3) соли фосформолибдованадиевых гетерополикислот [а. с. СССР 1719392, C 07 C 50/04, 1991; PCT/FR 96/01689, C 07 C 46/08; Pat. RU 2022958, C 07 C 50/12, 1994].

Недостатками каталитических способов, основанных на использовании галогенидов меди, являются высокие (практически стехиометрические) количества катализатора и, следовательно, побочное хлорирующее действие, приводящее к образованию крайне токсичных диоксиноподобных примесей, а также сильная коррозия аппаратуры. Недостатком кобальтовых катализаторов является потеря активности катализатора при повторном использовании. Недостатком фосформолибдованадиевого гетерополикислотного катализатора является использование ядовитого ванадия.

Для окисления замещенных фенолов пероксидом водорода известны системы, основанные на использовании в качестве катализатора дорогостоящего хлорида рутения [Ito S. , Aihara К., Matsumoto M. Tetr. Lett. Ruthenium-catalyzed oxidation of phenols with hydrogen peroxide. 24 (1983) 5246], а также гетерополикислот структуры Кеггина (HnXM12O40, X=Si (n=4), P (n=3); М=Мо, W) [Pat. US 5245059, C 07 C 50/04, 1993]. Недостатком всех перечисленных выше каталитических систем является то, что все они являются гомогенными и соответственно возникают проблемы, связанные с разделением продукта и катализатора, которые находятся в одной фазе. Даже при проведении процесса окисления в двухфазной системе органический растворитель - вода [ЕР 0127888 B1, C 07 C 46/08, 1987; PCT/FR 96/01689, C 07 C 46/08], когда исходный катализатор находится в водной фазе, а субстрат и продукты - в органической, нельзя полностью избежать загрязнения органической фазы комплексами переходных металлов, образующимися в результате взаимодействия катализатора (или продуктов его деструкции) с органическими компонентами реакционной смеси (продуктами окисления органического субстрата или растворителем).

Высокоэффективными гетерогенными катализаторами для окисления водным пероксидом водорода органических молекул с кинетическим диаметром < 6  (в частности, фенола) являются микропористые титан-силикалиты [Pat. US 4410501, С 01 В 33/20, 1983; Pat. GB 2116974, C 07 C 37/60, 1983], однако из-за малого размера порканалов они неэффективны для превращения крупных органических молекул. Создание гетерогенных катализаторов, обладающих высокой активностью и селективностью в процессах жидкофазного окисления крупных субстратов водным пероксидом водорода, следовательно, очень актуально. Один из путей решения этой задачи - разработка материалов с большим объемом пор и развитой поверхностью, содержащих легко доступные для реагентов и прочно связанные с гетерогенной матрицей активные каталитические центры - ионы переходных металлов. Известен метод закрепления фталоцианинов железа, марганца и кобальта на поверхности мезопористого носителя МСМ-41 и аморфного силикагеля и использование указанных катализаторов в процессах окисления 2-метилнафталина и 2,3,6-триметилфенола [А. Sorokin, A. Tuel. Heterogeneous oxidation of aromatic compounds catalyzed by metallophtalocyanine functionalized silicas. New J. Chem. 23 (1999) 473]. Недостатком данного метода является сложный многостадийный синтез катализатора и потеря активности при повторном использовании.

(в частности, фенола) являются микропористые титан-силикалиты [Pat. US 4410501, С 01 В 33/20, 1983; Pat. GB 2116974, C 07 C 37/60, 1983], однако из-за малого размера порканалов они неэффективны для превращения крупных органических молекул. Создание гетерогенных катализаторов, обладающих высокой активностью и селективностью в процессах жидкофазного окисления крупных субстратов водным пероксидом водорода, следовательно, очень актуально. Один из путей решения этой задачи - разработка материалов с большим объемом пор и развитой поверхностью, содержащих легко доступные для реагентов и прочно связанные с гетерогенной матрицей активные каталитические центры - ионы переходных металлов. Известен метод закрепления фталоцианинов железа, марганца и кобальта на поверхности мезопористого носителя МСМ-41 и аморфного силикагеля и использование указанных катализаторов в процессах окисления 2-метилнафталина и 2,3,6-триметилфенола [А. Sorokin, A. Tuel. Heterogeneous oxidation of aromatic compounds catalyzed by metallophtalocyanine functionalized silicas. New J. Chem. 23 (1999) 473]. Недостатком данного метода является сложный многостадийный синтез катализатора и потеря активности при повторном использовании.

Наиболее близким к данному изобретению является способ окисления ароматических соединений пероксидами в присутствии гетерогенных катализаторов - мезопористых молекулярных сит типа МСМ-41 и HMS, содержащих ионы переходных металлов (Ti, V, Sn) [Pat. US 5712402, С 07 С 50/02, 1998]. Недостатками катализаторов на основе указанных мезопористых молекулярных сит являются сложность их синтеза, использование дорогих реагентов и оборудования, а также непрочное связывание активного компонента, который, как правило, при использовании в качестве окислителя водного пероксида водорода вымывается из гетерогенной матрицы, в результате чего процесс окисления идет в гомогенной фазе, а не на поверхности катализатора [Pat. US 5712402, С 07 С 50/02, 1998; L. Y. Chen, G.K. Chuah, and S. Jaenicke. Ti-containing MCM-41 catalysts for liquid phase oxidaton of cyclohexene with aqueous H2O2 and tert-butyl hydroperoxide. Catal. Lett. 50 (1998) 107].

По способу приготовления катализатора наиболее близким к настоящему изобретению является способ получения гетерогенного катализатора на основе смешанных оксидов TiO2-SiO2 (аэрогелей), включающий стадию кислотного гидролиза алкоксидов кремния и титана, ведущую к образованию гидроксидов, последующую конденсацию гидроксидов в присутствии кислотного катализатора с образованием золя, содержащего Si-O-Ti-олигомеры, спирт и воду, превращение золя в гель, старение геля в атмосфере инертного газа и последующую сушку в сверхкритических условиях с использованием жидкого СO2 в качестве растворителя [Pat. US 5935895, B 01 J 23/00, 1999]. Данный тип катализаторов был использован для эпоксидирования олефинов органическими гидропероксидами [Pat. US 5935895, B 01 J 23/00, 1999]. Недостатками способа приготовления указанного катализатора являются сложность технологии синтеза, а также использование дорогих реагентов и оборудования.

Задачами данного изобретения являются 1) создание способа окисления замещенных ароматических соединений в хиноны дешевым и экологически чистым окислителем - пероксидом водорода - в присутствии гетерогенного катализатора, устойчивого к вымыванию активного компонента и 2) усовершенствование способа приготовления гетерогенных катализаторов на основе смешанных титан-силикатных оксидов. Решение первой задачи должно привести к существенному упрощению технологии существующих процессов окисления ароматических соединений в хиноны и повысить чистоту целевых продуктов, исключив наличие ядовитых примесей переходных металлов и хлорсодержащих соединений. Решение второй задачи должно привести к упрощению и удешевлению технологии приготовления мезопористых катализаторов жидкофазного окисления на основе смешанных титан-силикатных оксидов.

Первая задача достигается способом получения замещенных хинонов путем окисления ароматических соединений пероксидом водорода в среде растворителя в присутствии катализатора, в качестве которого используют пористый аморфный титан-силикатный материал с содержанием титана не менее 0.2 мас.% при мольном отношении ароматический субстрат/титан не выше 200. В качестве ароматических соединений берут замещенные фенолы (2,3,6-триметилфенол, 2,3,5-тиметилфенол, 2,6-диметилфенол и 2,6-дитретбутилфенол) и 2-метил-1-нафтол. В качестве окислителя используют водный раствор пероксида водорода с содержанием пероксида не менее 15 маc.%, процесс ведут при температуре не ниже 20oС, в качестве растворителя используют смешивающиеся с водой спирты, кетоны, карбоновые кислоты, ацетонитрил. Молярное отношение пероксид водорода/субстрат не ниже 2:1. Катализатор перед использованием прокаливают при температуре от 100oС до 600oС. Катализатор отделяют фильтрованием и используют повторно.

Вторая поставленная задача достигается тем, что катализаторы готовятся в соответствии с известными общими принципами приготовления смешанных TiO2-SiO2 оксидов с помощью золь-гель-технологии, однако, в отличие от способа, описанного в [US 5935895, B 01 J 23/00, 1999], в предлагаемом изобретении вместо традиционно используемого алкоксида кремния в качестве источника кремния частично используется относительно дешевый и доступный реагент - этилсиликат-40 (ES-40), кислотный гидролиз которого приводит к образованию низкомолекулярного полисиликатного гидроксида. ES-40 представляет собой коммерческую форму этоксиполисилоксана [C.J. Brinker, G.W. Scherer. Sol-Gel Science. Academic Press, INC. Boston, 1990, p. 113.]. Кроме того, стадию конденсации гидроксидов титана и кремния в предлагаемом способе проводят с использованием не кислотного, а основного катализатора - гидроксида аммония или гидроксида тетраметиламмония, на стадии старения геля не используют инертный газ, а сушку геля проводят не только в сверхкритических условиях (получение аэрогелей), но и обычным способом (получение ксерогелей).

Использование предлагаемого способа позволяет 1) существенно понизить стоимость катализаторов и 2) получить активные в окислении крупных субстратов мезопористые ксерогели (средний диаметр пор >2.3 нм, объем пор >0.39 см3/г). Обычно ксерогели мало активны в окислении крупных молекул вследствие их микропористости (диаметр пор <1.0-1.5 нм, объем пор <0.03 см3/г [D.C. M. Dutoit, М. Schneider, A. Baker. Titania-Silica Mixed Oxides. J. Catal. 153 (1995) 1655]).

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1. 50 ммоль тетраэтоксиортосиликата (TEOS) растворяют в 225 ммоль этанола и проводят гидролиз путем взаимодействия с 25 ммоль воды в кислых условиях (0.1 ммоль НС1 добавляют в виде 0.2 М раствора в воде). Гидролиз проводят в течение 3 ч при 50oС. Затем к раствору гидролизованного TEOS добавляют 5.26 ммоль тетраизопропоксида титана, растворенного в 48 ммоль этанола и модифицированного 10.52 ммоль ацетилацетона, и нагревают 2 ч при 50oС. Затем добавляют раствор этилсиликата-40 (50 ммоль Si) в 225 ммоль этанола и смесь перемешивают 10 мин. После этого добавляют при интенсивном перемешивании раствор, состоящий из 450 ммоль этанола, 330 ммоль воды и 1.6 ммоль аммиака (в виде 2 М раствора в Н2О). После гелеобразования алкогель оставляют в закрытом стакане, где процесс старения идет в течение 7 дней при комнатной температуре. Сушка геля в потоке сверхкритического СО2 при температуре 70oС и давлении 120 бар дает Ti, Si-aэрогель, содержащий 3.05 мас.% Ti. Площадь поверхности катализатора S(BET) 796 м2/г, объем пор 2.19 см3/г, средний диаметр пор 11.03 нм.

Пример 2. Синтез проводят, как в примере 1, но берут мольное отношение Si/Ti, равное 4, в результате чего получают Тi, Si-аэрогель, содержащий 14,4 мас. % Ti. Площадь поверхности катализатора S(BET) 870 м2/г, объем пор 3.13 см3/г, средний диаметр пор 14.38 нм.

Пример 3. Синтез проводят, как в примере 1, но вместо сушки в потоке сверхкритического СO2 гель сушат на воздухе в течение 4 дней при температуре 50oС и еще 6 ч при температуре 100oС, в результате чего получают Тi, Si-ксерогель, содержащий 3.39 мас.% Ti. Площадь поверхности катализатора S(BET) 657 м2/г, объем пор 0.39 см3/г, средний диаметр пор 2.38 нм.

Пример 4. В термостатируемый при 80oС стеклянный реактор, снабженный магнитной мешалкой и конденсором, помещают 20.5 мг 2,3,6-триметилфенола (ТМФ) (0.15 ммоль), 23 мг прокаленного при 300oС аэрогельного катализатора, синтез которого описан в примере 1 (весовое содержание Ti в катализаторе - 3.05 мас. %) и 3 мл ацетонитрила. Затем при перемешивании добавляют 66 мкл (0.525 ммоль) 28%-ной Н2O2. Смесь интенсивно перемешивают при 80oС. Через 0.3 ч конверсия ТМФ и выход 2,3,5-триметил-1,4-бензохинона (ТМБХ) в расчете на прореагировавший ТМФ (селективность), определенные методом ГЖХ, составляют 99 и 96%, соответственно.

Пример 5. Процесс проводят, как в примере 4, но берут 42 мг ТМФ (0,30 ммоль) и 131 мкл (1.05 ммоль) 28%-ной Н2О2. Через 0.5 ч конверсия ТМФ и выход ТМБХ составляют 100 и 95%, соответственно.

Пример 6. Процесс проводят, как в примере 4, но берут 84 мг ТМФ (0.60 ммоль) и 262 мкл (2.1 ммоль) 28%-ной H2O2. Через 3 ч конверсия ТМФ и выход ТМБХ составляют 99 и 67%, соответственно. Данный пример в сравнении с примерами 4 и 5 показывает, что увеличение концентрации ТМФ приводит к уменьшению выхода целевого продукта.

Пример 7. Процесс проводят, как в примере 5, но берут 262 мкл (2.1 ммоль) 28%-ной Н2O2. Через 0.8 ч конверсия ТМФ 99%, выход ТМБХ 92%. Данный пример в сравнении с примером 5 демонстрирует, что увеличение мольного отношения [Н2О2]/[ТМФ] приводит к некоторому уменьшению выхода ТМБХ.

Пример 8. Процесс проводят, как в примере 5, но берут 94 мкл (0.75 ммоль) 28%-ной H2O2. Через 0.8 ч конверсия ТМФ 88% (дальше с течением времени она не увеличивается), выход ТМБХ 85%. Данный пример в сравнении с примером 5 демонстрирует, что уменьшение мольного отношения [Н2О2]/[ТМФ] ниже 3.5 приводит к неполной конверсии ТМФ и уменьшению выхода ТМБХ.

Пример 9. Процесс проводят, как в примере 5, но берут 10 мг катализатора. Через 2 ч конверсия ТМФ 92%, выход ТМБХ 85%. Данный пример в сравнении с примером 5 демонстрирует, что увеличение мольного отношения [ТМФ]/[Тi] приводит к уменьшению конверсии ТМФ и выхода ТМБХ.

Пример 10. Процесс проводят, как в примере 5, но берут 42 мг катализатора. Через 0.5 ч конверсия ТМФ 100%, выход ТМБХ 95%. Данный пример в сравнении с примером 5 демонстрирует, что уменьшение мольного отношения [ТМФ] /[Тi] не приводит к изменению конверсии ТМФ и выхода ТМБХ.

Пример 11. Процесс проводят, как в примере 5, но при температуре 65oС. Через 0.9 ч конверсия ТМФ 100%, выход ТМБХ 94%.

Пример 12. Процесс проводят, как в примере 5, но при температуре 50oС. Через 3.3 ч конверсия ТМФ 99%, выход ТМБХ 91%. Примеры 11 и 12 в сравнении с примером 5 демонстрируют, что уменьшение температуры реакции приводит к увеличению времени достижения полной конверсии ТМФ и к некоторому уменьшению выхода ТМБХ.

Пример 13. Процесс проводят, как в примере 5, но вместо ацетонитрила в качестве растворителя используют уксусную кислоту. Через 0.9 ч конверсия ТМФ 100%, выход ТМБХ 53%. Данный пример в сравнении с примером 5 демонстрирует уменьшение селективности процесса по ТМБХ при использовании уксусной кислоты.

Пример 14. Процесс проводят, как в примере 5, но вместо ацетонитрила в качестве растворителя используют этиловый спирт. Через 2.6 ч конверсия ТМФ 82%, выход ТМБХ 55%. Данный пример в сравнении с примером 5 демонстрирует увеличение времени реакции и уменьшении селективности процесса по ТМБХ при использовании этилового спирта.

Пример 15. Процесс проводят, как в примере 10, но берут непрокаленный катализатор. Через 1.4 ч конверсия ТМФ 96%, выход ТМБХ 78%. Данный пример в сравнении с примером 10 демонстрирует, что использование непрокаленного катализатора приводит к уменьшению конверсии ТМФ и выхода ТМБХ.

Пример 16. Процесс проводят, как в примере 15, но берут катализатор с содержанием Ti 14.4 мас.%, полученный как описано в примере 2. Через 2.7 ч конверсия ТМФ 91%, выход ТМБХ 53%.

Пример 17. Процесс проводят, как в примере 15, но берут катализатор с содержанием Ti 21.0 мас.%. Через 2.7 ч конверсия ТМФ 85%, выход ТМБХ 59%. Примеры 16 и 17 в сравнении с примером 15 демонстрируют уменьшение конверсии ТМФ и выхода ТМБХ при увеличении содержания титана в катализаторе.

Пример 18. Процесс проводят, как в примере 10, но катализатор прокаливают при температуре 500oС. Через 0.5 ч конверсия ТМФ 100%, выход ТМБХ 93%. Данный пример в сравнении с примером 10 демонстрирует, что увеличение температуры прокалки катализатора выше 300oС не приводит к увеличению выхода ТМБХ.

Пример 19. Процесс проводят, как в примере 16, но катализатор прокаливают при температуре 600oС. Через 0.9 ч конверсия ТМФ 97%, выход ТМБХ 49% Данный пример в сравнении с примером 16 демонстрирует, что прокаливание катализатора с высоким содержанием титана приводит к некоторому увеличению конверсии ТМФ, однако не дает увеличения выхода ТМБХ.

Пример 20. Процесс проводят, как в примере 5, но используют непрокаленный ксерогельный катализатор, полученный, как описано в примере 3. Через 1 ч конверсия ТМФ 77%, выход ТМБХ 100%. Данный пример в сравнении с примером 5 демонстрирует, что использование ксерогельного катализатора приводит к повышению селективности, но при этом полная конверсия ТМФ не достигается.

Пример 21. Процесс проводят, как в примере 20, но используют ксерогельный катализатор, прокаленный при 300oС. Через 1 ч конверсия ТМФ 87%, выход ТМБХ 100%. Данный пример в сравнении с примером 20 демонстрирует, что использование прокаленного ксерогельного катализатора приводит к увеличению конверсии ТМФ.

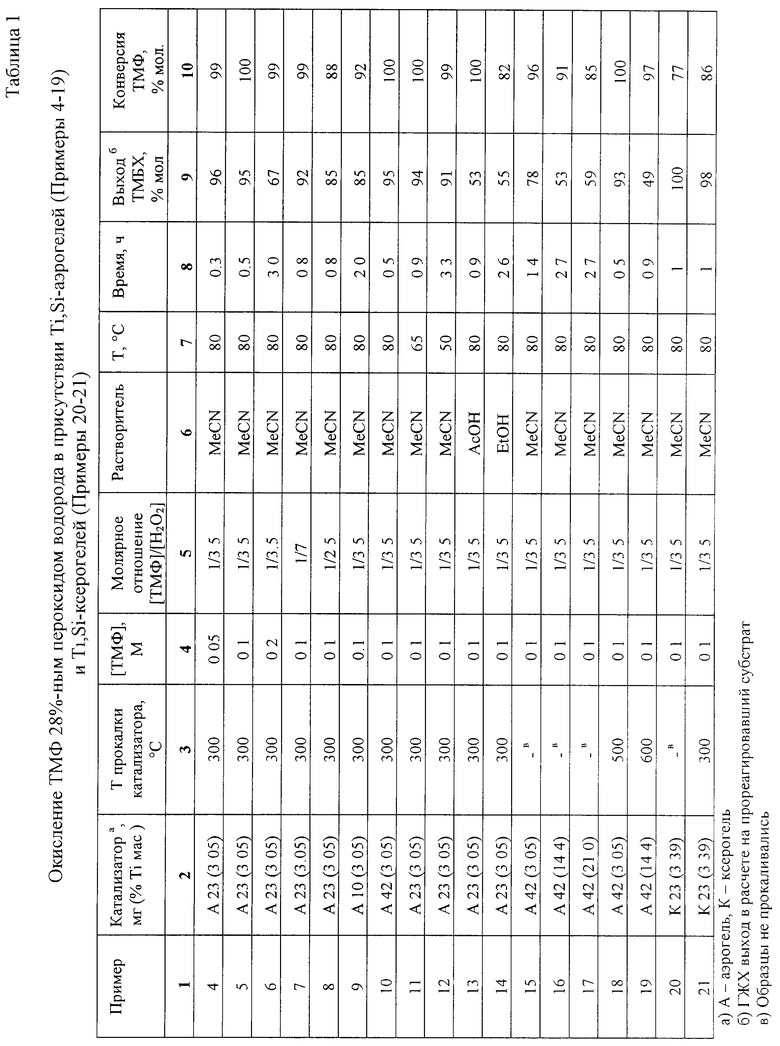

Обобщенные результаты проведения процесса по примерам 4-21 приведены в таблице 1.

Пример 22. Процесс проводят, как в примере 5, но используют вместо 2,3,6-ТМФ 2,3,5-триметилфенол (2,3,5-ТМФ). Через 0.5 ч конверсия 2,3,5-ТМФ 100%, выход ТМБХ 76%.

Пример 23. Процесс проводят, как в примере 5, но используют вместо 2,3,6-ТМФ 2,6-дитретбутилфенол. Через 2.7 ч конверсия исходного фенола 55%, выход 2,6-дитретбутилбензохинона 82%.

Пример 24. Процесс проводят, как в примере 21, но используют вместо 2,3,6-ТМФ 2,6-диметилфенол и реакцию проводят при температуре 60oС. Через 2.7 ч конверсия исходного фенола 75%, выход 2,6-диметилбензохинона 82%.

Пример 25. Процесс проводят, как в примере 21, но используют вместо 2,3,6-ТМФ 2-метил-1-нафтол (МН), который в виде 1 М раствора в MeCN добавляют за 20 порций по 10 мкл в реакционную смесь в течение 20 мин. Через 0.8 ч конверсия МН 97%, выход 2-метил-1,4-нафтохинона 46%.

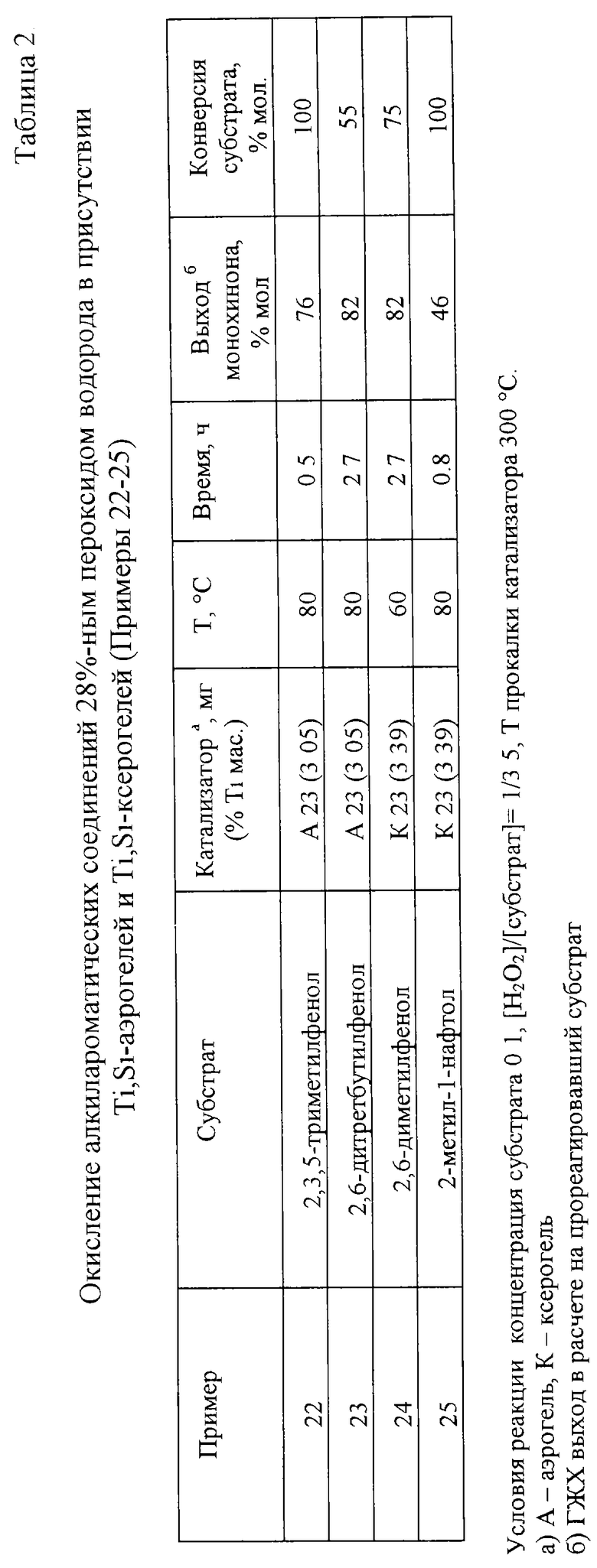

Обобщенные результаты проведения процесса по примерам 22-25 приведены в таблице 2.

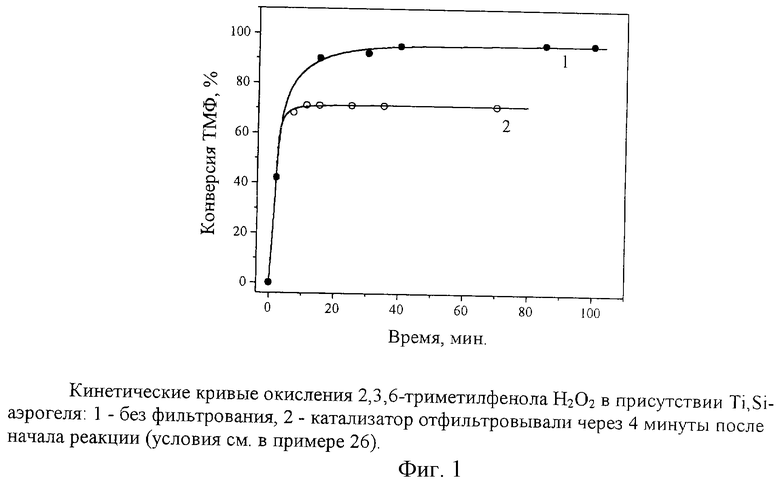

Пример 26. Процесс проводят, как в примере 15, но через 4 мин после начала реакции катализатор отфильтровывают и следят за превращением ТМФ в фильтрате методом ГЖХ (фиг. 1). Данный пример показывает, что окисление ТМФ является истинно гетерогенным процессом и протекает в матрице катализатора, а не в объеме раствора вследствие вымывания титана.

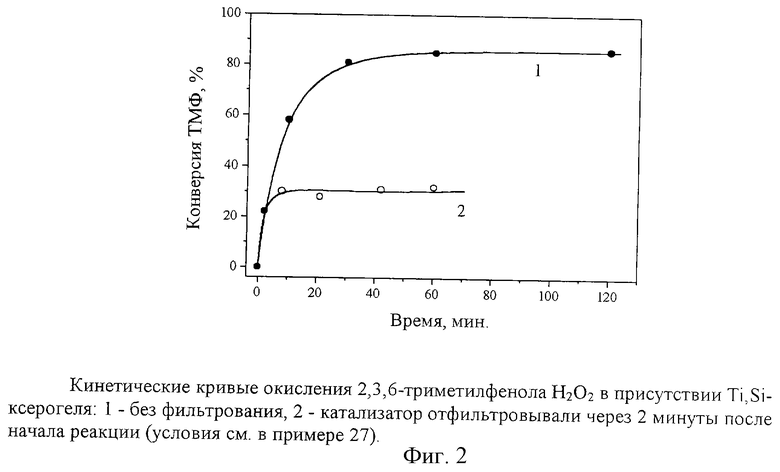

Пример 27. Процесс проводят, как в примере 21, но через 2 мин после начала реакции катализатор отфильтровывают и следят за превращением ТМФ в фильтрате методом ГЖХ (фиг. 2). Данный пример показывает, что окисление ТМФ является истинно гетерогенным процессом и протекает в матрице катализатора, а не в объеме раствора вследствие вымывания титана.

Приведенные примеры показывают, что предлагаемый настоящим изобретением способ получения хинонов является достаточно дешевым, простым в реализации, экологически чистым и позволяет получать целевой продукт с высоким выходом, без примесей хлорсодержащих соединений и переходных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2,3,6-ТРИМЕТИЛБЕНЗОХИНОНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2164510C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ХИНОНОВ | 2018 |

|

RU2681950C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ХИНОНОВ | 2014 |

|

RU2568645C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТИТАН-СИЛИКАТНОГО КАТАЛИЗАТОРА И СПОСОБ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2003 |

|

RU2229930C1 |

| Способ получения 2,3,6-триметилбензохинона | 1990 |

|

SU1719392A1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА ИЗ БЕНЗОЛА | 2002 |

|

RU2205688C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТЫХ АМОРФНЫХ СМЕШАННЫХ ЭЛЕМЕНТОСИЛИКАТОВ | 2009 |

|

RU2420455C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАГИДРОТИОФЕНА | 2001 |

|

RU2189981C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ МЕТАНА | 2001 |

|

RU2186755C1 |

| СПОСОБ АКТИВАЦИИ ЦЕОЛИТНЫХ КАТАЛИЗАТОРОВ ДЛЯ ПРОЦЕССА ОКИСЛИТЕЛЬНОГО ГИДРОКСИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2001 |

|

RU2192308C1 |

Изобретение относится к получению алкилзамещенных хинонов окислением алкилароматических соединений пероксидом водорода, в присутствии пористого аморфного титан-силикатного катализатора - аэрогеля или ксерогеля, с содержанием титана не менее 0,2 мас.%. Катализатор получают кислотным гидролизом алкоксидов кремния, титана и этилсиликата-40 и стадию конденсации полученных низкомолекулярного полисиликатного гидроксида, гидроксида титана и кремния проводят в нейтральных или щелочных условиях в присутствии основного катализатора, с получением геля, старение геля проводят на воздухе, гель сушат либо с помощью диоксида углерода в сверхкритических условиях с образованием титан-силикатного аэрогеля, либо путем обычной сушки на воздухе при атмосферном или пониженном давлении с образованием мезопористого титан-силикатного ксерогеля. Способ позволяет повысить чистоту получаемых продуктов, исключить ядовитые примеси. 3 с. и 16 з.п. ф-лы, 2 ил., 2 табл.

| US 5712402, 27.01.1998 | |||

| Фотонаборная машина | 1977 |

|

SU791558A1 |

| WO 9429022 А1, 22.12.1994 | |||

| СПОСОБ АКТИВИРОВАНИЯ ТИТАНСОДЕРЖАЩЕГО СИЛИКАЛИТА, ТИТАНСОДЕРЖАЩИЙ СИЛИКАЛИТНЫЙ КАТАЛИЗАТОР И СПОСОБ ОКИСЛЕНИЯ ОРГАНИЧЕСКОГО СУБСТРАТА | 1999 |

|

RU2159675C1 |

Авторы

Даты

2003-01-20—Публикация

2001-03-26—Подача