Изобретение относится к устройствам для внутритрубного неразрушающего контроля трубопроводов, а именно для контроля профиля полости уложенных магистральных нефтегазопродуктопроводов путем пропуска внутри контролируемого трубопровода корпуса с установленными на корпусе средствами измерения дефектов полости трубопровода, средствами обработки и хранения данных измерений, продвигающегося внутри трубопровода за счет транспортируемого по трубопроводу потока жидкости (газа).

Известно устройство для выявления деформированных участков труб и трубопроводов (одноканальный профилемер), описанное в а.с. СССР SU 1768941, МПК: G 01 B 7/12, дата публикации 15.10.92.

Устройство включает в себя корпус для пропуска внутри контролируемого трубопровода, установленные на корпусе средства измерений, обработки и хранения данных измерений, множество чувствительных рычагов, установленных на корпусе вокруг главной оси корпуса, прижимаемых пружинами к внутренней поверхности трубопровода и скользящих по указанной поверхности.

Рычаги кинематически связаны с двумя дисками, которые в свою очередь кинематически связаны с датчиками взаимного перемещения дисков. Отклонение любого из чувствительных рычагов приводит к изменению расстояния между дисками, которое измеряется с помощью реостатных датчиков. Измеряя расстояние между дисками, определяют наличие деформации в сечении трубопровода.

Однако в результате многократных поворотов контакты реостатных датчиков меняют свойства, особенно при использовании в агрессивной среде, в результате чего показания датчиков становятся нестабильными; по данным о расстоянии между дисками не может быть определена ориентация дефекта в сечении трубопровода, и не может быть идентифицировано различие между деформацией трубы и наличием, например, вваренного в трубу предмета.

Известно устройство для точного измерения формы цилиндрической поверхности (многоканальный профилемер), описанное в патенте США US 4186494, МПК: G 01 B 7/12, дата публикации 05.02.80 (патентные документы - аналоги: DE 2810552, FR 2383426, GB 1585443), а также устройство для измерения внутренних размеров труб, описанное в патенте США US 5299359, МПК: G 01 B 7/12, дата публикации 05.04.94 (патентный документ - аналог: EP 0307383).

Устройство включает в себя корпус с установленными на нем манжетами для пропуска внутри контролируемого трубопровода, установленные на корпусе средства измерений, множество чувствительных рычагов, установленных на корпусе по его периметру вокруг главной оси трубопровода, прижимаемых пружинами к внутренней поверхности трубопровода и скользящих по указанной поверхности. Каждый из чувствительных рычагов кинематически связан с соответствующим ему датчиком перемещения. Сигналы с датчиков перемещения, соответствующие изменению положения чувствительных рычагов, обрабатываются средствами обработки, установленными в корпусе профилемера и передаются на средства хранения данных, находящиеся вне корпуса профилемера. Датчик перемещения включает в себя активные токовые обмотки, внутри которых при повороте чувствительных рычагов перемещается ферромагнитное тело.

Необходимость связи профилемера со средствами хранения измеренных данных ограничивает длину трубопровода, которая может быть проконтролирована и делает невозможным внутритрубный контроль магистральных трубопроводов.

Токовые обмотки датчиков перемещения характеризуются значительным энергопотреблением в сравнении с энергопотреблением электронной аппаратуры профилемера. В условиях автономной работы профилемера при отсутствии связи с внешним источником энергии энергопотребление аппаратуры ограничивает максимальную длину трубопровода, которая может быть проконтролирована с автономным источником энергии заданной емкости.

Зазоры между рычагами превышают ширину рычагов в месте контакта рычагов с внутренней поверхностью трубопровода в его сечении, в результате чего многие локальные дефекты, размер которых в плоскости сечения трубы меньше величины зазора между рычагами, не регистрируются.

Известен многоканальный профилемер для внутритрубного контроля деформаций трубопроводов, описанный в патенте США US 4342225, МПК: G 01 B 5/28, дата публикации 03.08.82 (патентный документ - аналог: CS 209709).

Устройство включает в себя: корпус с установленными на нем манжетами для пропуска внутри контролируемого трубопровода, установленные на корпусе средства измерений и хранения данных измерений, множество чувствительных рычагов, установленных на корпусе вокруг главной оси корпуса, каждый из которых кинематически связан с соответствующим ему резистивным датчиком угла поворота.

Указанные чувствительные рычаги опираются на внутреннюю поверхность установленной на корпусе манжеты, внешняя поверхность которой прижимается к внутренней поверхности трубопровода.

Манжета позволяет избежать ударных нагрузок на чувствительные рычаги, однако отклонение одного из рычагов из-за наличия локального выступа на внутренней поверхности трубопровода приводит к отклонению в меньшей степени соседних рычагов из-за изгиба края манжеты. Это не позволяет идентифицировать локальные дефекты трубы, инородные тела, например сварные электроды, фрагменты поврежденных подкладных колец, элементы отводов, вантузов.

Каждый из чувствительных рычагов кинематически связан с соответствующим ему реостатным датчиком. В результате многократных поворотов контакты реостатов меняют свойства, особенно при использовании в агрессивной среде, в результате чего показания датчиков становятся нестабильными.

Известен внутритрубный обнаружитель утечек для контроля трубопроводов на целостность (шестиканальный), описанный в патенте США US 3974680, МПК: G 01 M 3/00, дата публикации 17.08.76 (патентные документы - аналоги: CA 1055138, DE 2622600, FR 2312726, GB 1547301, IT 1061312, JP 1144689, NL 7605706).

Устройство включает в себя корпус для пропуска внутри контролируемого трубопровода. На корпусе установлены средства измерений и хранения данных измерений. Корпус состоит из двух подвижно соединенных секций, на каждой из секций корпуса установлены по две манжеты. На второй секции в направлении от носовой части корпуса вокруг главной оси указанной секции корпуса установлено множество рычагов, чувствительных к неровностям поверхности трубы, таким как сварные швы, прижимаемых пружинами к внутренней поверхности трубопровода.

В теле рычагов установлены магниты. На корпусе вокруг его главной оси установлено множество датчиков, чувствительных к магнитному полю вблизи рычагов, так что каждый датчик чувствителен к изменению положения соответствующего ему чувствительного рычага. Пространство между магнитом рычага и датчиком магнитного поля может заполняться средой, транспортируемой по трубопроводу в процессе контроля.

Описанная система характеризуется сильной нелинейностью магнитного поля в области датчика магнитного поля в зависимости от расстояния между магнитом и датчиком магнитного поля. Показания датчика магнитного поля зависят от транспортируемой внутри трубопровода среды, в частности при перекачке загрязненной жидкости или при перемешивании в транспортируемой нефти сдираемых манжетами со стенок трубы парафинов, которые, как правило, содержат мусор. Попадание в указанное пространство железосодержащего мусора вместе с транспортируемой средой делает невозможным выполнение корректных измерений.

Известно устройство для контроля внутренней геометрии (многоканальный профилемер), описанное в патенте США US 4443948, МПК: G 01 B 7/12, дата публикации 24.04.84 (патентные документы - аналоги: AU 530003, AU 7598181, CA 1166002, DE 3174184D, EP 0051912, GB 2088059, JP 57088310, NO 157313B, NO 157313C, NO 812763, ZA 8105628).

В одном из описанных предпочтительных исполнений устройство включает в себя корпус для пропуска внутри контролируемого трубопровода, средства измерений и хранения данных измерений, пояс чувствительных рычагов, установленных на корпусе профилемера по его периметру вокруг главной оси трубопровода, прижимаемых пружинами к внутренней поверхности трубопровода и скользящих по указанной поверхности, на корпусе установлены две манжеты по разные стороны от пояса чувствительных рычагов.

В другом предпочтительном исполнении устройство включает в себя корпус для пропуска внутри контролируемого трубопровода, средства измерений и хранения данных измерений. Корпус состоит из двух подвижно связанных между собой секций. На первой секции в направлении от носовой части корпуса установлен пояс чувствительных рычагов вокруг главной оси первой секции, прижимаемых пружинами к внутренней поверхности трубопровода и скользящих по указанной поверхности. На первой секции установлены две манжеты по разные стороны от пояса чувствительных рычагов.

На второй секции установлены три пояса чувствительных рычагов вокруг главной оси второй секции, прижимаемых пружинами к внутренней поверхности трубопровода и скользящих по указанной поверхности.

В обоих предпочтительных исполнениях чувствительный рычаг включает в себя чувствительную к магнитному полю катушку и является элементом датчика угла поворота индукционного типа, включающего в себя источник переменного магнитного поля. Пространство вокруг чувствительной катушки может заполняться транспортируемой по трубопроводу средой.

Источник переменного магнитного поля имеет большую потребляемую мощность в сравнении с мощностью, потребляемой электронными средствами измерения и хранения данных. В условиях ограниченной емкости источника питания и большого числа измерительных каналов (соответственно большого числа датчиков угла поворота) это ограничивает максимальную длину магистрального трубопровода, которая может быть обследована за один диагностический пропуск.

Показания датчика зависят от транспортируемой внутри трубопровода среды, в частности, при перекачке загрязненной жидкости или при перемешивании в транспортируемой нефти сдираемых манжетами со стенок трубы парафинов, которые, как правило, содержат мусор. Попадание в область чувствительной к магнитному полю катушки в рычаге железосодержащего мусора вместе с транспортируемой средой приводит к искажению электромагнитного поля и соответственно искажению результатов измерений изменения поля, вызванного поворотом чувствительного рычага.

Прототипом заявленного изобретения является устройство для контроля трубопроводов (многоканальный профилемер), описанное в Международной заявке WO 96/13699, МПК: G 01 B 7/28, дата публикации 09.05.96.

Устройство включает в себя корпус для пропуска внутри трубопровода, пояс чувствительных рычагов, установленных на корпусе по периметру вокруг главной оси трубопровода и прижимаемых к внутренней поверхности трубопровода, на корпусе профилемера установлены средства измерений, обработки и хранения получаемых данных измерений.

На корпусе установлен пояс датчиков угла поворота, установленных по периметру корпуса вокруг главной оси трубопровода, каждый из чувствительных рычагов кинематически связан с соответствующим ему датчиком угла поворота.

Датчик угла поворота включает в себя однооборотный потенциометр с пластиковым проводящим элементом.

В результате многократных поворотов потенциометра контакты меняют свойства, особенно в результате использования в агрессивной жидкости или газожидкостной смеси, в результате чего показания датчика становятся нестабильными.

Зазоры между рычагами превышают ширину рычагов в месте контакта рычагов с внутренней поверхностью трубопровода, в результате чего многие локальные дефекты, размер которых в плоскости сечения трубопровода меньше величины зазора между рычагами, не регистрируются.

Заявлен внутритрубный профилемер для контроля профиля полости трубопровода, включающий корпус для пропуска внутри трубопровода, пояс чувствительных рычагов, установленных на корпусе по периметру вокруг главной оси трубопровода и прижимаемых к внутренней поверхности трубопровода, с регулярными промежутками между чувствительными рычагами, на корпусе профилемера установлены средства измерений, обработки и хранения получаемых данных измерений, источник питания, подключенный к средствам измерений, обработки и хранения данных, каждый из чувствительных рычагов кинематически связан с датчиком угла поворота.

В отличие от прототипа датчик угла поворота выполнен в герметичном корпусе и включает в себя пару постоянных магнитов и датчик Холла, расположенный в зазоре между указанными магнитами, датчик Холла включает в себя полупроводниковый элемент Холла и подключенные к нему электрические выводы, являющиеся входами и выходами датчика Холла, пара магнитов кинематически связана с чувствительным рычагом и способна вращаться вокруг оси, проходящей через полупроводниковый элемент Холла, средства измерений включают в себя средства измерения напряжения на датчике Холла, подключенные к выходам датчика Холла.

Датчик угла поворота на основе элемента Холла, чувствительного к повороту пары магнитов вокруг оси, проходящей через полупроводниковый элемент Холла, позволяет избежать проблем, связанных с нестабильностью контактов в потенциометрах.

Исполнение датчика в герметичном корпусе позволяет избежать попадания железосодержащего мусора в транспортируемой среде в рабочую область датчика между магнитами и элементом Холла. Используемые в датчике постоянные магниты не требуют энергопотребления от источника питания, емкость которого ограничена, а расположение элемента Холла в зазоре между магнитами позволяет получать напряжение на выходах элемента Холла, пропорциональное углу между линиями однородного магнитного поля в зазоре магнитов и нормалью к плоскости полупроводникового элемента Холла.

При контроле трубопроводов с большой скоростью (до 10 м/с), особенно при контроле газопроводов, дефекты (особенности) профиля трубопровода, в частности сужения, гофры, приводят к резкому изменению скорости движения профилемера внутри трубопровода, в результате чего при контакте с дефектами трубопровода чувствительные рычаги поворачиваются с разной угловой скоростью в зависимости от линейной скорости профилемера. Наличие зависимости выходного сигнала датчика Холла (с учетом наводок в электрических выводах) от частоты переменного магнитного поля приводит к тому, что в зависимости от скорости поворота чувствительного рычага одинаковые дефекты (особенно посторонние предметы на внутренней поверхности трубопровода) и им подобные вызывают различные значения на выходах датчика Холла.

Датчик Холла представляет собой четырехполюсник - фильтр нижних частот (магнитного поля), полоса пропускания которого лежит в области от нуля до частоты среза.

В заявленном изобретении частота среза магнитного поля датчика Холла не менее 200 Гц.

Как показали испытания заявленных профилемеров на типоразмер трубопроводов от 10" до 56" при скорости профилемера до 10 м/с, указанные признаки позволяют выполнять измерения дефектов профиля в сечении трубопровода с погрешностью не более 1% диаметра трубопровода. Полученные данные подтверждаются несколькими измерениями с разной средней скоростью профилемера внутри одного трубопровода, при вырезании дефектных участков трубопровода, путем контроля того же трубопровода (при регистрации профилемером дефектов, допускающих ультразвуковую или магнитную внутритрубную диагностику) с помощью ультразвуковых и магнитных внутритрубных дефектоскопов.

На корпусе профилемера установлен по крайней мере один пояс датчиков угла поворота, установленных по периметру корпуса вокруг главной оси трубопровода, каждый из чувствительных рычагов кинематически связан с соответствующим ему датчиком угла поворота.

Источник питания включает в себя источник постоянного тока, подключенный к входам датчика Холла.

Использование датчика Холла позволяет избежать контактных явлений, неизбежно возникающих при активной работе реостатных датчиков угла поворота; использование датчика Холла постоянного тока и постоянных магнитов позволяет значительно снизить потребляемую мощность датчика угла поворота по сравнению с индукционным датчиком переменного тока, что особенно существенно для профилемера со значительным числом чувствительных рычагов и датчиков угла поворота и нескольких поясов рычагов.

Датчик Холла расположен в зазоре между взаимно параллельными плоскостями указанной пары магнитов, магниты ориентированы друг к другу полюсами противоположной полярности.

Указанные магниты выполнены из сплава неодим-железо-бор, величина зазора между магнитами составляет не более 0,7 наименьшей протяженности зазора вдоль параллельных плоскостей магнитов.

Магниты из указанного материала с зазором в указанных пределах, образуемым взаимно параллельными плоскостями, ориентированные указанным образом, обеспечивают однородность магнитного поля, которая в свою очередь среди прочих факторов определяет линейность и стабильность калибровки датчика угла поворота.

Магнитная индукция в указанном зазоре составляет не менее 0,2 Тл.

Датчики Холла как полупроводниковые приборы характеризуются высокой температурной чувствительностью. При контроле трубопроводов протяженностью более 300 км изменения температуры транспортируемой среды могут составлять более 20oC, это особенно характерно для контроля газопроводов, где изменения температуры в результате сжатия и расширения транспортируемых газов при прохождении профилемером участков переменного сечения контролируемых трубопроводов могут составлять несколько десятков градусов. Большинство датчиков Холла имеют обратную зависимость магнитной чувствительности от температурного коэффициента магнитной чувствительности. Магнитное поле в указанных пределах магнитной индукции позволяет использовать датчики Холла не с самыми большими значениями магнитной чувствительности, сохраняя при этом температурную стабильность измерений, достаточную для измерений профиля магистрального трубопровода при реально возникающих колебаниях температуры.

Частота среза магнитного поля датчика Холла не более 50 кГц.

Использование датчиков Холла с полосой пропускания (частоты магнитного поля) до указанного значения частоты среза характеризуется незначительным энергопотреблением, достаточным для ограничения термоэлектрических и термомагнитных эффектов с учетом величины магнитной индукции в зазоре между магнитами и внешних колебаний температуры.

В развитие изобретения частота среза магнитного поля датчика Холла 1-5 кГц, магнитная индукция в зазоре между магнитами не менее 0,8 Тл.

Ось чувствительного рычага, соединяющая ось вращения рычага с ближайшей точкой касания рычага с внутренней поверхностью трубопровода номинального диаметра в плоскости, проходящей через главную ось трубопровода, образует угол 60-80o с главной осью трубопровода.

Минимальный угол, который образует указанная ось рычага с главной осью трубопровода при повороте чувствительного рычага, составляет не более 15o.

При повороте чувствительного рычага в указанных ранее пределах угол между нормалью к плоскости полупроводникового элемента Холла и направлением магнитного поля изменяется на 60-120o.

Указанный диапазон угла поворота чувствительного рычага и соответствующий диапазон изменения угла между нормалью к плоскости полупроводникового элемента Холла и направлением магнитного поля позволяет повысить в сравнении с прототипом эффективность использования узла, включающего чувствительный рычаг и датчик угла поворота, и довести до значения, близкого к максимальному (коэффициенты преобразования "линейный размер дефекта в сечении трубопровода - угол поворота чувствительного рычага", "угол поворота чувствительного рычага - угол поворота датчика Холла", "угол поворота датчика Холла - измеряемый потенциал на выходах датчика Холла").

Свободный конец чувствительного рычага выполнен из полимерного материала, поверхность полимерной части рычага в месте контакта с внутренней поверхностью трубопровода образует контактную площадку.

В условиях движения внутри трубопровода с переменной скоростью 1-10 м/с и столкновения чувствительного рычага с закрепленным внутри трубы инородным телом значительный угол между указанной ранее осью рычага и главной осью трубопровода приводит к увеличению ударных нагрузок на рычаг и соответствующему увеличению деформаций рычага, что приводит к накоплению ошибки измерения дефектов по мере продвижения профилемера внутри трубопровода. Снижение способности рычага деформироваться приводит к повышению вероятности повреждения и нарушения целостности трубопровода в результате неразрушающего контроля. Использование чувствительных рычагов, свободные концы которых выполнены из полимерного материала, позволяет разрешить указанные противоречия.

Протяженность контактной площадки в направлении главной оси трубопровода составляет 0,015-0,06 диаметра трубопровода.

Уменьшение поверхности площадки приводит к увеличению давления на площадку и соответствующему повреждению свободного конца рычага, в частности повышенному стиранию полимерного материала. Увеличение протяженности контактной площадки увеличивает длину от оси вращения до самой удаленной точки касания рычага поверхности трубопровода, что снижает точность измерения величины локального выступа на поверхности трубы, когда рычаг соскальзывает с выступа на поверхность трубопровода номинального диаметра в процессе движения профилемера внутри трубопровода, кроме того, увеличение длины приводит к увеличению вращательного момента, действующего на рычаг под действием силы тяжести относительно оси вращения рычага, что особенно существенно при контроле участков магистральных трубопроводов, ориентированных под значительным углом к уровню моря, в частности, в горной местности.

Учитывая указанные обстоятельства, оптимальный момент силы, действующий на рычаг со стороны пружин или пружины при прижиме рычага к стенке трубопровода, не превышает 20 Н·м, сила прижима рычага к внутренней стенке трубопровода по нормали к стенке не превышает 30 Н.

В развитие изобретения момент силы, действующий на рычаг при прижиме рычага к стенке трубопровода, составляет 10-15 Н·м, а сила прижима рычага к внутренней стенке трубопровода по нормали к стенке составляет 10-20 Н.

Исполнение профилемера с указанными параметрами позволяет использовать рычаги в процессе нескольких диагностических пропусков, так что суммарная длина магистрального трубопровода, контролируемого без смены рычагов, превышает 1000 км.

Датчик Холла закреплен на корпусе датчика угла поворота, металлическая часть чувствительного рычага кинематически связана с установленным на корпусе профилемера датчиком угла поворота с помощью шатуна, соединяющего рычаг датчика угла поворота со звеном чувствительного рычага, противолежащим звену, образуемому свободным концом чувствительного рычага.

Использование кинематической передачи позволяет конструктивно разносить рычаг и датчик угла поворота, что неизбежно для профилемеров, предназначенных для контроля трубопроводов малого диаметра, например 12". Кроме того, кинематическая передача позволяет варьировать коэффициент передачи угла поворота рычага к углу поворота датчика угла поворота в зависимости от конструктивных ограничений на длину и угол поворота рычага, с одной стороны, и ограничения на точность измерения угла датчиком угла поворота в автоматическом режиме при высоких давлениях эксплуатации до 80 атм и действии агрессивной среды, с другой стороны.

Профилемер включает в себя датчик температуры, по крайней мере две манжеты, установленные на корпусе по разные стороны от пояса рычагов, диаметр указанных манжет не меньше номинального диаметра трубопровода, датчик температуры установлен на корпусе профилемера между указанными манжетами.

Записанные средствами хранения измеренных данных данные температуры от датчика температуры позволяют после выполнения пропуска откорректировать данные показаний датчика угла поворота с учетом температурной зависимости показаний датчика угла поворота.

Чувствительные рычаги установлены на корпусе в виде двух поясов на некотором удалении один от другого по главной оси трубопровода, ширина рычага в месте контакта с внутренней поверхностью трубопровода по периметру в сечении трубопровода составляет 0,05-0,2 диаметра трубопровода, на каждом из поясов рычаги установлены по периметру вокруг главной оси трубопровода с регулярными промежутками между рычагами, равными 0,8-1,0 ширины рычага в месте касания рычага с внутренней поверхностью трубопровода, пояса ориентированы между собой со смещением вокруг главной оси трубопровода, так что рычаги двух поясов полностью перекрывают внутреннюю поверхность трубопровода.

Такая конструкция исключает возможность необнаружения элементов небольшого размера в сечении трубопровода, углубляющихся внутрь трубопровода и представляющих опасность для ультразвуковых или магнитных внутритрубных дефектоскопов, которые могут использоваться для контроля состояния материала стенки трубопроводов после выполнения контроля профиля трубопровода с помощью заявленного профилемера.

Перед поясом рычагов в направлении от носовой части корпуса профилемера установлена эластичная манжета диаметром не менее 0,8 диаметра трубопровода, расстояние между плоскостью указанной манжеты в сечении наибольшего диаметра и ближайшей к указанной манжете плоскостью рычагов, перпендикулярной главной оси трубопровода и проходящей через точки касания указанных рычагов с внутренней поверхностью трубопровода, составляет 0,1-0,2 диаметра трубопровода.

Под диаметром трубопровода понимается номинальный внутренний диаметр контролируемого трубопровода.

Использование манжеты с указанными параметрами позволяет в достаточной степени амортизировать столкновение корпуса профилемера с локальными дефектами на внутренней поверхности трубопровода и вместе с тем избежать отклонения рычагов под действием деформированной манжеты и снизить ударные нагрузки на рычаги и элементы конструкции трубопровода соответственно.

Основной технический результат, получаемый в результате реализации заявленного изобретения - повышение надежности и стабильности измерений профиля трубопровода, особенно при контроле полости магистральных газопроводов при наличии в полости посторонних предметов и подобных дефектов профиля полости контролируемого трубопровода.

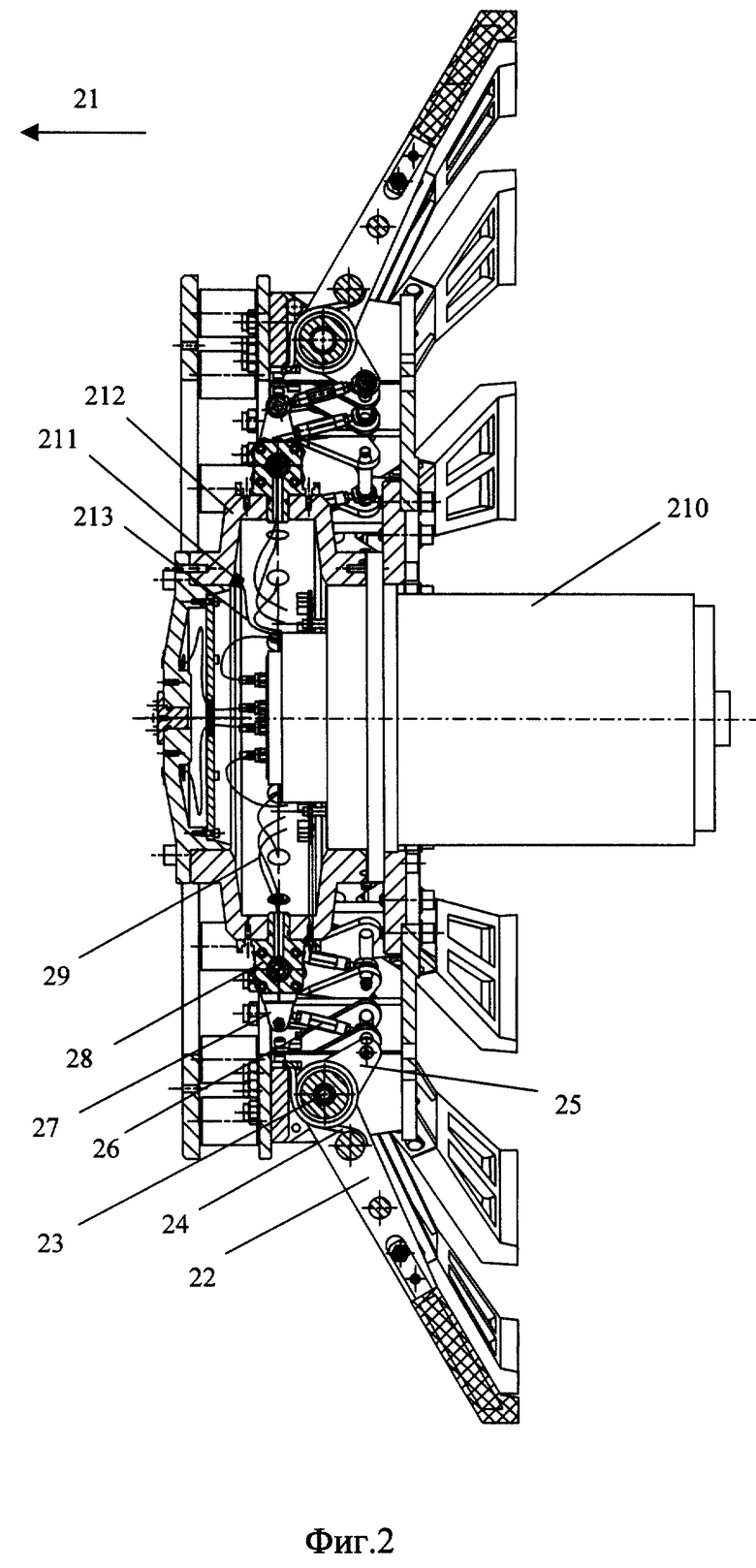

На фиг. 1 изображен внутритрубный профилемер в общем виде;

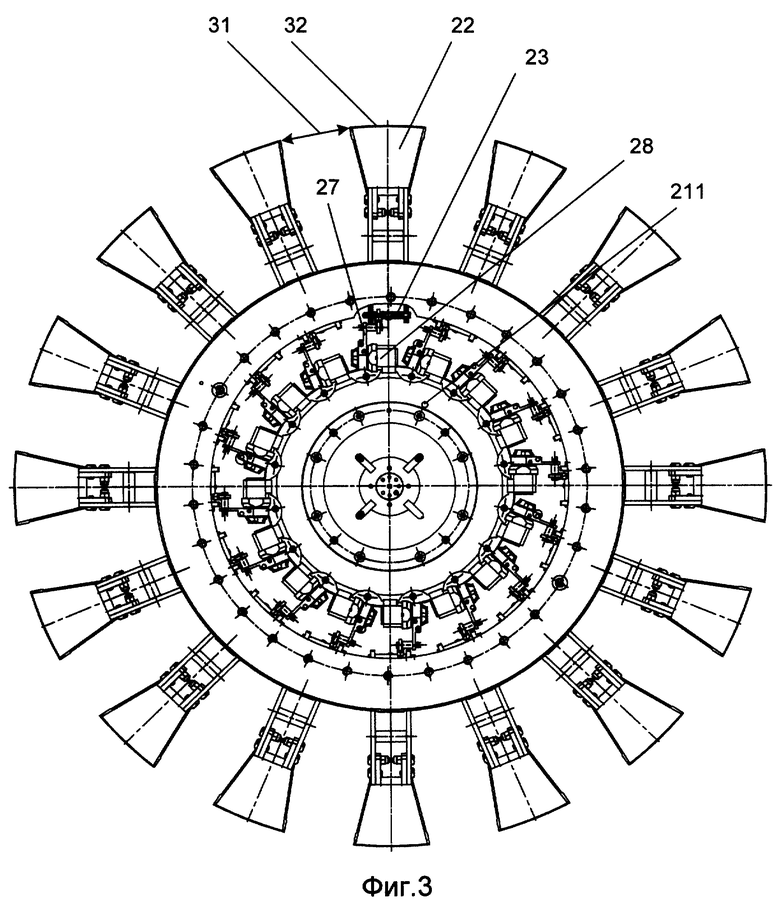

на фиг. 2 изображена часть внутритрубного профилемера в разрезе с установленными чувствительными рычагами, датчиками Холла и датчиком температуры;

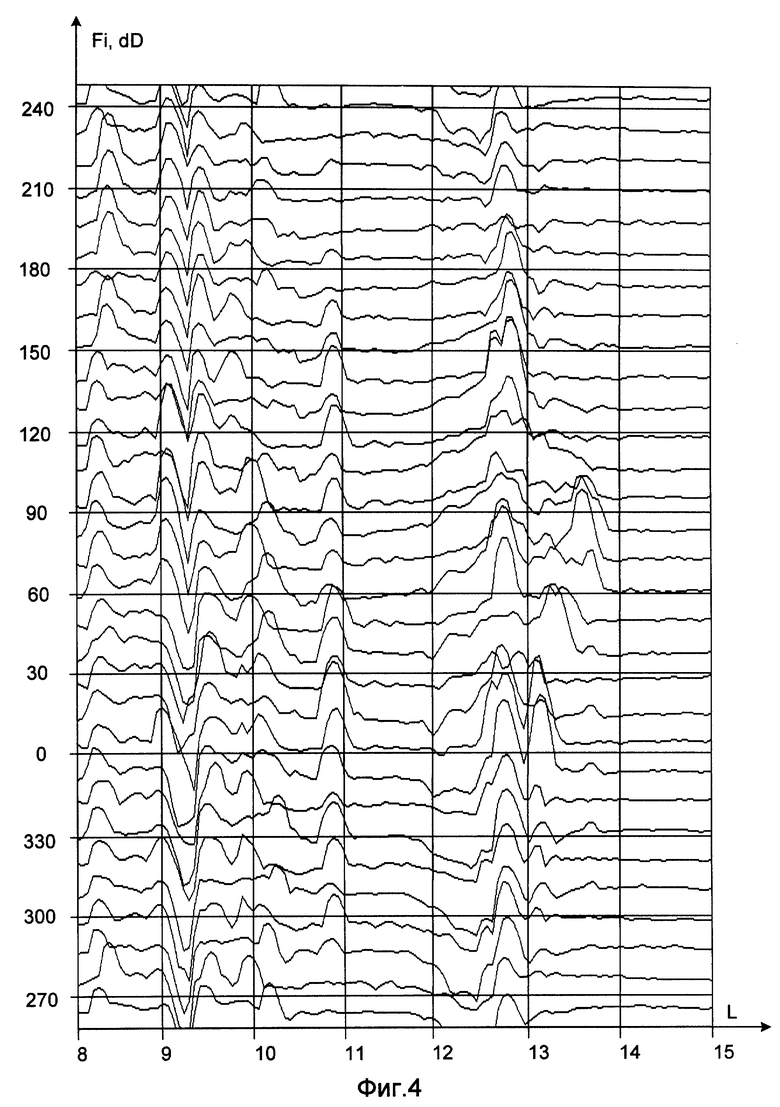

на фиг. 3 изображена часть внутритрубного профилемера в разрезе с установленными чувствительными рычагами, датчиками Холла и датчиком температуры, вид со стороны носовой части профилемера;

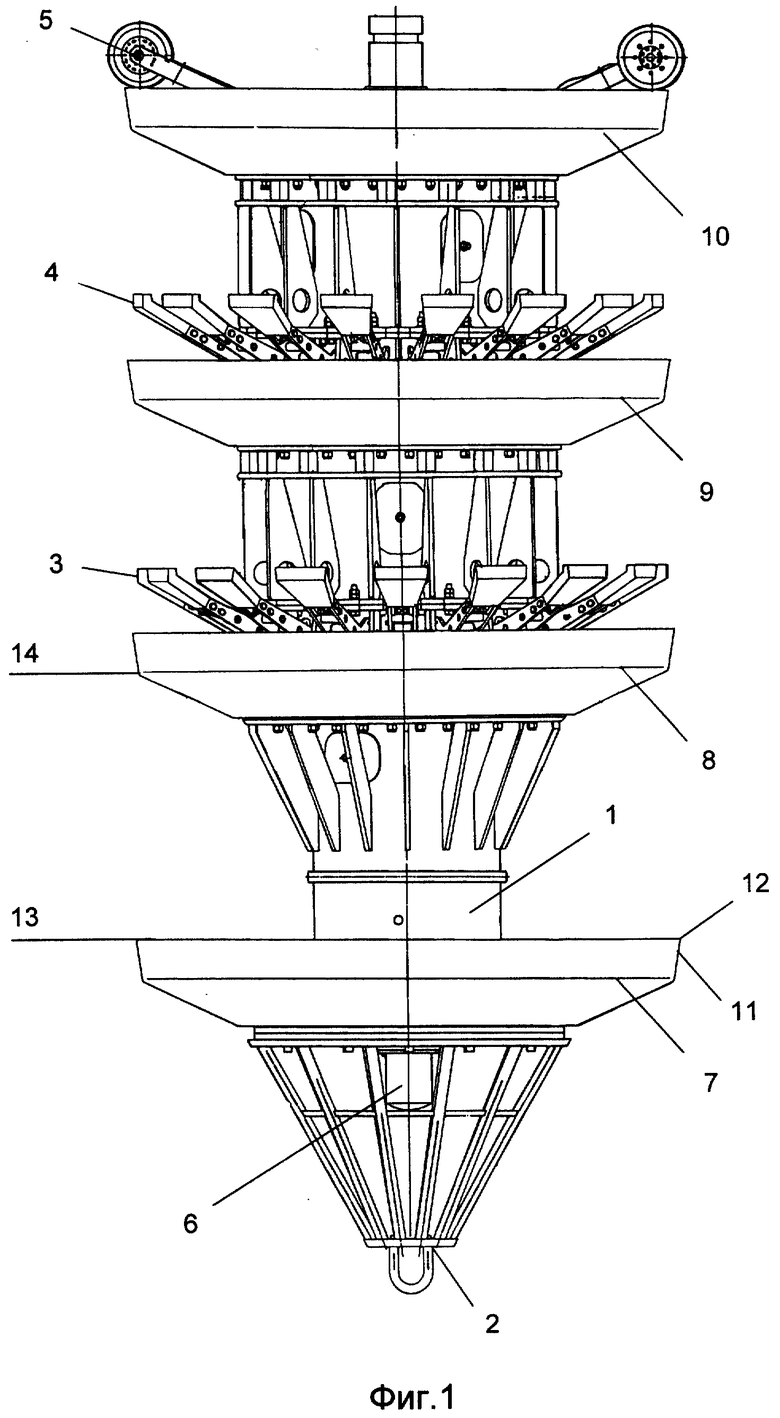

на фиг. 4 изображена схема, иллюстрирующая результаты обработки данных, полученных в результате диагностического пропуска заявленного внутритрубного профилемера.

В процессе исследований, направленных на поиск решений, позволяющих повысить надежность работы внутритрубных профилемеров на сверхбольших дистанциях магистральных трубопроводов более 300 км, изготовлена серия внутритрубных профилемеров для обследования полости трубопроводов номинальным диаметром от 10" до 56". В результате исследований была найдена схема расположения и параметры датчиков угла поворота на основе постоянных магнитов и датчиков Холла, при которых решается поставленная задача. Разработанные профилемеры выдерживают давление среды до 80 атм, имеют проходимость около 75% диаметра трубопровода, работают при температурах от -15oC до +50oC, минимальный проходимый радиус поворота около 1,5 диаметра трубопровода. В профилемерах реализованы виды взрывозащиты "Взрывонепроницаемая оболочка", "Искробезопасная электрическая цепь", "Специальный вид взрывозащиты". Погрешность измерения поперечного сечения трубопровода не более 1% номинального диаметра трубопровода, погрешность определения местоположения дефекта на трубопроводе не более 25 см, средний ток потребления аппаратуры профилемеров не более 500 мА.

Так, профилемер для обследования трубопровода диаметром 48" включает в себя: корпус 1 фиг. 1 для пропуска внутри трубопровода, позицией 2 на фиг. 1 показана носовая часть 2 корпуса профилемера (бампер), на корпусе установлены первый 3 и второй 4 пояс чувствительных рычагов, прижимаемых к внутренней поверхности трубопровода. Каждый пояс включает в себя 16 чувствительных рычагов. В процессе движения профилемера внутри трубопровода рычаги скользят по внутренней поверхности трубопровода. На корпусе установлены одометр 5 для измерения длины пройденного внутри трубопровода пути и электромагнитный маркерный приемопередатчик 6 для уточнения положения профилемера внутри трубопровода. На корпусе 1 профилемера установлены полиуретановые манжеты (в направлении от носовой части 2 профилемера): первая 7, вторая 8, третья 9, четвертая 10. Поверхность 11 манжет контактирует с внутренней поверхностью трубопровода и образует сплошную контактную площадку протяженностью 0,08 номинального диаметра трубопровода вдоль оси трубопровода. В положении профилемера вне трубопровода диаметр 12 манжет в сечении 13 наибольшего диаметра составляет 1,022 номинального диаметра трубопровода. Манжеты обеспечивают центровку корпуса профилемера в трубопроводе и продвижение профилемера, создавая перепад давления транспортируемой среды перед корпусом и после корпуса профилемера. На участке трубопровода номинального диаметра ось симметрии корпуса (главная ось корпуса профилемера) совпадает с главной осью контролируемого трубопровода. Корпус включает в себя герметичные оболочки, в которых установлен источник питания, а также средства измерений, обработки и хранения получаемых данных измерений на основе бортового компьютера, управляющего работой профилемера в процессе его продвижения внутри трубопровода. В качестве источника питания устанавливаются аккумуляторные батареи или батареи гальванических элементов емкостью до 300 А·ч.

Носовая часть корпуса профилемера с установленной на нем первой от носовой части манжетой образует глухую стенку, область транспортируемой среды между первой и второй манжетами сообщается с областью транспортируемой среды после второй манжеты через сквозные отверстия во второй манжете. Во второй манжете выполнены 8 сквозных отверстий диаметром 20 мм каждое. Суммарное проходное сечение отверстий во второй манжете составляет 0,002 проходного сечения контролируемого трубопровода номинального диаметра.

Область транспортируемой среды между второй и третьей манжетами сообщается с областью транспортируемой среды после третьей манжеты через сквозные отверстия в третьей манжете. В третьей манжете выполнены 4 сквозных отверстия диаметром 35 мм каждое, суммарное проходное сечение указанных отверстий в третьей манжете составляет 0,003 проходного сечения контролируемого трубопровода номинального диаметра.

Область транспортируемой среды между третьей и четвертой манжетами сообщается с областью транспортируемой среды после четвертой манжеты через сквозные отверстия в четвертой манжете. В четвертой манжете выполнены 8 сквозных отверстий диаметром 25 мм каждое, суммарное проходное сечение указанных отверстий в четвертой манжете составляет 0,003 проходного сечения контролируемого трубопровода номинального диаметра.

Ближайшие одна от другой плоскости, проходящие через точки контакта первой и второй манжет с внутренней поверхностью трубопровода в сечении трубопровода, обозначены 13 и 14. Расстояние между указанными плоскостями составляет 0,43 номинального диаметра трубопровода.

На фиг. 2 позицией 21 показано направление движения профилемера внутри трубопровода. Каждый из чувствительных рычагов 22 кинематически связан с соответствующим датчиком угла поворота 28. Чувствительный рычаг 22 укреплен на корпусе профилемера на оси вращения 23 и прижимается к внутренней поверхности трубопровода пружиной 24. Звено чувствительного рычага 25, противолежащее свободному концу чувствительного рычага, кинематически связано через шатун 26 с рычагом 27 датчика угла поворота 28, установленного на корпусе профилемера. Датчик угла поворота 28 подключен с помощью электрических кабелей 29 к источнику постоянного тока и к средствам измерения напряжения на датчике Холла, установленным в электронном модуле 210, выполненном в герметичной оболочке. Датчик угла поворота 28 преобразует угол поворота рычага 22 в напряжение. Датчик температуры 211 установлен в том же фланце 212 корпуса профилемера, на котором установлены датчики угла поворота 28. Фланец 212 контактирует с транспортируемой средой в области между второй и третьей манжетами. Фланец второго пояса чувствительных рычагов контактирует с транспортируемой средой в области между третьей и четвертой манжетами.

Используется датчик температуры Analog Devices AD22100 с диапазоном измеряемой температуры до 200oC, погрешностью измерения температуры не более ±2% на всей шкале, линейностью не хуже ±1% на всей шкале, температурным коэффициентом 22,5 мВ/oC. Входы датчика температуры подключены к источнику постоянного тока, выходы датчика температуры подключены к измерителю напряжения на датчике температуры, подключенному в свою очередь к бортовому компьютеру.

На корпусе профилемера установлены два датчика температуры, расстояние между указанными датчиками в проекции на главную ось корпуса профилемера составляет 0,5 номинального диаметра трубопровода. Один из датчиков температуры установлен на корпусе профилемера 1 вблизи пояса рычагов 3 между манжетами 8 и 9, другой датчик температуры установлен на корпусе 1 вблизи пояса рычагов 4 между манжетами 9 и 10. Каждый из датчиков температуры и датчики угла поворота соответствующего ему пояса чувствительных рычагов установлены на общем стальном фланце корпуса профилемера, контактирующем с транспортируемой средой. Датчики температуры установлены в отверстиях в указанных фланцах и залиты компаундом.

Датчик угла поворота выполнен в герметичном металлическом корпусе и включает в себя пару постоянных магнитов и датчик Холла, расположенный в зазоре между магнитами. Герметичность корпуса датчика обеспечивается полимерной прокладкой между подвижными частями датчика и мембраной. Пара магнитов кинематически связана с чувствительным рычагом и способна вращаться вокруг оси, проходящей через датчик Холла, источник постоянного тока подключен к входам датчика Холла, измеритель напряжения на датчике Холла подключен к выходам датчика Холла.

Частота среза магнитного поля используемого элемента Холла около 5 кГц. Магниты выполнены из сплава неодим-железо-бор, между взаимно параллельными плоскостями магнитов формируется однородное магнитное поле, магнитная индукция в зазоре составляет 0,9-1Тл. Металлический корпус датчика включает в себя немагнитную и магнитную части, магнитная часть корпуса датчика выполнена из стали 10, немагнитная часть корпуса датчика выполнена из нержавеющей стали. Немагнитная часть жестко закреплена на корпусе профилемера, в магнитной части закреплены магниты, магнитная часть корпуса датчика кинематически связана с чувствительным рычагом и способна вращаться вместе с указанными магнитами относительно немагнитной части корпуса датчика. Немагнитная часть корпуса датчика включает в себя металлический стакан, расположенный в зазоре между магнитами, полупроводниковый элемент Холла расположен внутри металлического стакана и залит эпоксидным компаундом. Зазор между внешней поверхностью стакана и магнитами заполнен маслом, толщина стенки стакана 0,8-2,0 мм (предпочтительно 1,5 мм). Указанный стакан помещен в бронзовую втулку (возможна латунная), так что зазор между внешней поверхностью стакана и внутренней поверхностью втулки составляет 0,2-0,4 мм (предпочтительно 0,3 мм), магниты опираются на внешнюю поверхность втулки. Датчик угла поворота выдает на выходе напряжение, прямо пропорциональное углу поворота рычага датчика угла поворота, так что относительное отклонение от пропорциональности не превышает 1%.

Используется датчик Холла с магнитной чувствительностью 300-350 мкВ/мТл, напряжением неэквипотенциальности не более 30 мкВ, входным сопротивлением 10-15 Ом, рабочим температурным диапазоном 1,5-500 K, температурным коэффициентом магнитной чувствительности не более 0,05%/град, с размером чувствительной области не более 0,1 мм на 0,1 мм, номинальным током питания 30 мА.

Промежутки 31 фиг. 3 между рычагами составляют 0,9 ширины 32 фиг. 3 рычагов 22 в месте контакта рычага с внутренней поверхностью трубопровода. Пояса ориентированы между собой со смещением по углу вокруг главной оси трубопровода на половину угла между соседними рычагами, так что рычаги двух поясов полностью перекрывают внутреннюю поверхность трубопровода, при этом каждый рычаг второго от носовой части пояса перекрывает соседние рычаги первого пояса на 0,05 ширины рычага второго пояса в сечении трубопровода.

Расстояние между ближайшей к поясу рычагов плоскостью манжеты, проходящей через точки контакта манжеты с внутренней поверхностью трубопровода, установленной перед поясом чувствительных рычагов в направлении от носовой части корпуса профилемера, и плоскостью рычагов, перпендикулярной главной оси трубопровода и проходящей через ближайшие к указанной манжете точки контакта чувствительных рычагов с внутренней поверхностью трубопровода, составляет 0,1 диаметра трубопровода. Свободные концы чувствительных рычагов выполнены из полиуретана на основе 4,4-дифенилметандиизоционата и способны скользить по внутренней поверхности трубопровода.

Средства измерения длины пройденного внутри трубопровода пути выполнены в виде двух одометров, диаметрально противоположно установленных на корпусе, подключенных к счетчикам числа одометрических импульсов, число которых пропорционально измеренной одометрами длине пройденного пути. На корпусе профилемера установлен маятниковый датчик угла поворота корпуса профилемера вокруг главной оси трубопровода, подключенный к средствам измерения профилемера.

Выходы датчика Холла подключены к входам мультиплексора. Таймер подключен к управляющему входу мультиплексора. Выходы мультиплексора подключены к входам дифференциального усилителя, выходы которого подключены к входам аналого-цифрового преобразователя. Выходы аналого-цифрового преобразователя подключены к средствам обработки и хранения цифровых данных бортового компьютера.

Устройство работает следующим образом.

Профилемер помещают в трубопровод и включают перекачку продукта (нефти, газа, нефтепродукта) по трубопроводу. При движении профилемера по трубопроводу рычаги прижимаются к внутренней поверхности трубопровода, при наличии дефекта полости трубопровода соответствующий рычаг отклоняется от своего нормального положения. С помощью датчика угла поворота измеряется угол между рычагом и главной осью трубопровода. Данные измерений обрабатываются и записываются в накопитель бортового компьютера, выполненный на элементах твердотельной памяти.

По завершении контроля заданного участка трубопровода профилемер извлекают из трубопровода и переносят накопленные в процессе диагностического пропуска данные на компьютер вне профилемера. В измеренные данные вносят коррективы с учетом температурных зависимостей датчиков угла поворота на основе датчиков Холла.

Последующий анализ записанных данных позволяет сделать вывод о наличии дефектов, идентифицировать их и определить их параметры.

На фиг. 4 изображены результаты обработки данных, полученных в результате диагностического пропуска внутритрубного профилемера с типоразмером 48", для некоторого участка магистрального трубопровода. По оси абсцисс L отложена длина трубопровода в метрах, по оси ординат Fi - угол в градусах вокруг главной оси трубопровода, в пределах одного измерительного канала по оси ординат отложено уменьшение расстояния dD от главной оси корпуса до внутренней поверхности трубопровода в плоскости пояса рычагов в масштабе 10 см на одно деление оси ординат. На отображенном участке идентифицируются поперечные сварные швы вблизи отметок 8 м, 10 м и 13 м, шиберная задвижка вблизи отметки 9м, а также вмятина вблизи отметки 14 м. Швы характеризуются характерным локальным сужением по всему периметру в сечении трубопровода, шиберная задвижка - характерным расширением в сечении трубопровода по всему периметру, а вмятина - локальным сужением в сечении трубопровода.

На основании результатов контроля с помощью заявленного внутритрубного профилемера делают заключение о состоянии полости трубопровода и возможности последующего контроля материала стенки трубопровода с помощью ультразвуковых или магнитных внутритрубных дефектоскопов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2000 |

|

RU2163369C1 |

| МАГНИТНЫЙ ПРОХОДНОЙ ДЕФЕКТОСКОП | 2000 |

|

RU2176081C1 |

| ВНУТРИТРУБНЫЙ МАГНИТНЫЙ ДЕФЕКТОСКОП | 2000 |

|

RU2176082C1 |

| Многоканальная измерительная система для измерения геометрического профиля трубопровода | 2021 |

|

RU2772550C1 |

| ПРОФИЛЕМЕР С ИСПОЛЬЗОВАНИЕМ ОПТИЧЕСКИХ ВОЛОКОН | 2014 |

|

RU2582497C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2003 |

|

RU2248498C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП (ВАРИАНТЫ) | 2003 |

|

RU2240549C1 |

| НОСИТЕЛЬ ДАТЧИКОВ ДЛЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО СНАРЯДА (ВАРИАНТЫ) | 2002 |

|

RU2204113C1 |

| Устройство для измерения внутреннего профиля трубопровода | 2018 |

|

RU2690973C1 |

| Калибровочное устройство | 2018 |

|

RU2693039C1 |

Профилемер предназначен для контроля полости магистральных нефтегазопродуктопроводов. На корпусе профилемера закреплен пояс чувствительных рычагов, прижимаемых к внутренней поверхности трубопровода. В корпусе размещены средства обработки и хранения измеренных данных, одометрическая система и электромагнитный маркерный передатчик для определения положения дефектоскопа внутри трубопровода. Отклонения рычагов измеряются датчиками угла поворота на основе элементов Холла с одновременным измерением температуры датчиков. Используются датчики Холла с частотой среза полосы пропускания по магнитному полю не менее 200 Гц. Перед поясом чувствительных рычагов установлены две эластичные манжеты, плотно прилегающие к поверхности трубопровода. Область между первой и второй манжетами сообщается с областью после второй манжеты через сквозные отверстия в манжете и/или корпусе. Контроль температуры элементов Холла позволяет вносить коррективы в данные измерений. Использование датчиков Холла и конструкция манжет позволяют повысить надежность и стабильность измерений профиля полости трубопровода при наличии в ней посторонних предметов и подобных дефектов профиля. 15 з. п. ф-лы, 4 ил.

| US 4443948 А, 24.04.1984 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| US 4342225 А, 03.08.1982 | |||

| EP 0999428 А1, 10.05.2000 | |||

| US 3974680 А, 17.08.1976 | |||

| US 5299359 А, 05.04.1994 | |||

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383426C1 |

| Устройство для выявления деформированных участков труб и трубопроводов | 1990 |

|

SU1768941A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО АЗОТНОГО УДОБРЕНИЯ | 1994 |

|

RU2088554C1 |

| US 5757179 А, 15.09.1992. | |||

Авторы

Даты

2001-03-27—Публикация

2000-06-30—Подача