Изобретение относится к устройствам для внутритрубного неразрушающего контроля трубопроводов, главным образом уложенных магистральных газопроводов путем пропуска внутри контролируемого трубопровода устройства, состоящего из одного или нескольких транспортных модулей, продвигающихся внутри трубопровода за счет давления потока газа, транспортируемого по трубопроводу, с установленными на корпусе датчиками, чувствительными к каким-либо параметрам, отражающим техническое состояние магистрального трубопровода. Устройство может быть использовано также для внутритрубного контроля нефтепроводов и нефтепродуктопроводов.

Известен внутритрубный магнитный дефектоскоп (О современном состоянии контроля надежности магистральных трубопроводов. - Дефектоскопия, N 1, 2000, стр. 3-17 [1]), включающий в себя корпус, установленные на корпусе средства намагничивания стенки трубопровода и датчики магнитного поля в виде импедансных феррозондов.

Показания феррозондовых датчиков сложным образом зависят от взаимной ориентации датчика и поля дефекта материала, что затрудняет идентификацию дефектов материала на неровных участках внутренней поверхности трубопровода.

Известен внутритрубный магнитный дефектоскоп British Gas Corporation (GB 2044459, МПК G 01 N 27/82, 15.10.1980 [2], патент- аналог US 4330748), а также внутритрубный магнитный дефектоскоп Vetco Pipeline Services Inc. (US 5532587, МПК G 01 N 27/72, 02.07.1996 [3], патентный документ-аналог: СА 2085048), включающий корпус, установленные на корпусе средства намагничивания стенки трубопровода, эластичные манжеты, индукционные датчики магнитного поля, установленные в виде двух поясов таким образом, что датчики второго пояса перекрывают области на стенке трубопровода, соответствующие зазорам между датчиками первого пояса датчиков.

Индукционные датчики измеряют магнитное поле только в момент перемещения, что затрудняет измерения на участках трубопроводов, на которых происходит значительное торможение внутритрубного дефектоскопа (в частности, в местах сужения сечения трубопровода, на поворотах малого радиуса).

Известен внутритрубный магнитный дефектоскоп (SU 1157443, MПК G 01 N 27/82, 23.05.85 [4], включающий корпус, систему намагничивания стенки трубопровода, магниточувствительные элементы, размещенные во внутренней полости эластичной (резиновой) манжеты.

Расположение чувствительных элементов в полости одной манжеты не позволяет сканировать внутреннюю поверхность трубы в месте сильного искажения геометрии сечения, вызывающего частичное смятие манжеты.

Известен внутритрубный магнитный интроскоп (Абакумов А.А. Магнитная интроскопия. - М.,1996 [5], стр.258-262), включающий в себя корпус, установленные на корпусе средства намагничивания стенки трубопровода и полупроводниковые датчики магнитного поля в виде магнитодиодов или магниторезисторов.

Как указано в [5], стр. 260, 17 строка снизу, применение полупроводников затруднено в условиях перепада температуры рабочей среды контролируемого объекта в интервале от -40 до +50oC.

В неизотермических трубопроводах (см., например, Новоселов В.Ф., Гольянов А. И. , Муфтахов Е.М. Типовые расчеты при проектировании и эксплуатации газопроводов. М.: 1982 [6], стр.52) средняя температура газа может меняться на 5-10oC/км и более, что при скорости дефектоскопа в газопроводе 3-10 м/с соответствует изменению температуры проходящей через дефектоскоп среды до 6oC в минуту. При этом в каждый момент времени температура стенки трубопровода отличается от средней температуры газа на данном участке трубопровода, которая, в свою очередь, отличается от средней температуры узлов дефектоскопа. Изменение величины потока среды через дефектоскоп влечет за собой изменение распределения температуры между узлами внутритрубного дефектоскопа. Использование полупроводниковых датчиков и элементов электроники в таких условиях сопряжено с необходимостью термостабилизации указанных элементов.

Известен внутритрубный магнитный дефектоскоп фирмы Ветко ("Vetcolog Pig Technical Information.", USA, 1977, представлено на обсуждение в Министерство газовой промышленности 27 июля 1977 г. [7] , а также патент США US 3899734, МПК G 01 R 33/12, 12.08.75 [8], патентные документы-аналоги: СА 1007299, DE 2423113, FR 2229970, GB 1471595, JP 50017694), включающий в себя корпус, установленные на корпусе средства намагничивания стенки трубопровода, эластичные манжеты и полупроводниковые датчики магнитного поля в виде магнитодиодов.

Специальная схема парного подключения магнитодиодов позволяет значительно нейтрализовать тепловую зависимость показаний магнитодиодов. Однако указанная схема не позволяет избежать ошибок измерений, связанных с термоэлектрическими и термомагнитными эффектами, возникающими из- за градиентов температуры на элементах схемы подключения групп датчиков к средствам измерения и обработки данных, особенно значительных при контроле трубопроводов для транспортирования газов и газожидкостных смесей.

Известен внутритрубный магнитный дефектоскоп ("Правила технической диагностики магистральных нефтепроводов внутритрубными инспекционными снарядами", М. , 1999. - Руководящий документ РД 153-39.4-035-99 [9], стр. 137-139), включающий в себя корпус, установленные на корпусе эластичные манжеты, средства намагничивания стенки трубопровода, преобразователи магнитного поля и датчики температуры, установленные в корпусе дефектоскопа средства измерений, обработки и регистрации данных измерений.

Использование датчиков температуры позволяет контролировать температурный режим электроники в процессе диагностического пропуска дефектоскопа, однако турбулентности и неравновесные процессы в транспортируемой среде приводят к возникновению температурных градиентов между датчиками температуры, преобразователями магнитного поля и средствами обработки данных, а также между элементами цепей сопряжения датчиков и преобразователей со средствами обработки, что приводит к искажению результатов измерений - проявлению термоэлектрических и термомагнитных явлений.

Известен внутритрубный магнитный дефектоскоп ЗАО Инженерный центр "ВНИИСТ-ПОИСК" (RU 2133032, МПК G 01 N 27/83, 10.07.1999 [10]), включающий корпус, систему намагничивания стенки трубопровода, множество элементов, чувствительных к магнитному полю, каждый из которых подключен к одному из входов соответствующего дифференциального усилителя, множество которых размещено в корпусе дефектоскопа.

Удаленность чувствительных элементов, расположенных в области внутренней поверхности трубопровода, от соответствующих дифференциальных усилителей, размещенных в оболочке корпуса дефектоскопа, усиливает факторы внешних наводок и термомагнитных эффектов, связанных с градиентом температуры между областью расположения преобразователей и областью расположения усилителей.

Известен внутритрубный магнитный дефектоскоп Pipetronix Ltd. (EP 0825435, МПК G 01 N 27/90, 25.02.1998 [11], патентные документы- аналоги: US 5864232, CA 2184327, JP 10090230, NO 971959), включающий корпус, установленные на корпусе средства намагничивания стенки трубопровода, эластичные манжеты, многоэлементные преобразователи магнитного поля, каждый из которых содержит несколько чувствительных элементов, заформованных в полиуретане в форме параллелограмма с керамическими вставками на поверхности многоэлементного преобразователя, скользящей по внутренней поверхности трубопровода.

Полиуретановый компаунд позволяет нейтрализовать возникновение градиента температуры в пределах многоэлементного преобразователя, однако удаленность чувствительных элементов, расположенных в области внутренней поверхности трубопровода, от соответствующих средств обработки данных измерений, размещенных в корпусе дефектоскопа, также усиливает факторы внешних наводок, а также термоэлектрических и термомагнитных эффектов, связанных с градиентом температуры между областью расположения многоэлементных преобразователей и областью расположения электронных модулей при контроле неизотермических трубопроводов.

Прототипом заявленного устройства является внутритрубный магнитный дефектоскоп British Gas Corporation (патент СССР SU 745386, МПК G 01 N 27/82, 30.06.80 [12]), включающий корпус, установленные на корпусе многоэлементные преобразователи магнитного поля, каждый из которых включает в себя группу из четырех элементов в виде датчиков Холла, установленных в кожухе в отверстиях панели.

В сборной конструкции преобразователей указанного дефектоскопа с разъемными соединениями элементы Холла имеют разный тепловой контакт с панелью, кожухом и другими деталями, поэтому изменение температуры транспортируемой по трубопроводу среды по-разному влияет на разные элементы Холла, что приводит к зависящей от температуры среды разнице в отклике элементов Холла, и, кроме того, в указанной конструкции также удаленность чувствительных элементов, расположенных в области внутренней поверхности трубопровода, от соответствующих средств обработки данных измерений, размещенных в корпусе дефектоскопа, усиливает факторы внешних наводок и термомагнитных эффектов, связанных с градиентом температуры между областью расположения многоэлементных преобразователей и областью расположения электронных модулей (особенно при контроле неизотермических газопроводов).

Заявленный внутритрубный магнитный дефектоскоп, пропускаемый внутри контролируемого трубопровода, также включает в себя корпус, средства намагничивания стенки трубопровода и многоэлементные преобразователи магнитного поля, а также средства измерений, обработки и регистрации данных измерений, каждый из указанных многоэлементных преобразователей магнитного поля включает в себя группу чувствительных к магнитному полю элементов.

В отличие от прототипа в заявленном дефектоскопе каждый из указанных многоэлементных преобразователей магнитного поля включает в себя также мультиплексор и усилитель, выходы указанных чувствительных элементов подключены к входам мультиплексора, выходы мультиплексора подключены к входам усилителя, выход усилителя подключен к указанным средствам измерения, обработки и регистрации данных измерений.

Основной технический результат, достигаемый в результате реализации заявленного изобретения, - повышение стабильности работы дефектоскопа и достоверности контроля трубопроводов, обусловленные исключением внешних наводок, термоэлектрических и термомагнитных эффектов в схеме подключения элементов, чувствительных к магнитному полю, к средствам опроса элементов и усиления сигналов в интегрированном многоэлементном преобразователе (что особенно характерно при контроле неизотермических магистральных трубопроводов). Организация опроса элементов в интегрированном преобразователе позволяет исключить лишние усилительные элементы из преобразователя, существенно уменьшив энергопотребление электронных компонент преобразователя, основную долю которого составляет потребление усилительных элементов, и, соответственно, сократить тепловыделение в преобразователе.

В развитие заявленного изобретения указанные чувствительные элементы выполнены полупроводниковыми, указанные средства намагничивания стенки трубопровода включают в себя два пояса, установленных на магнитах щеток из ферромагнитного материала, контактирующих с внутренней поверхностью трубопровода, указанные полупроводниковые преобразователи магнитного поля установлены между указанными поясами щеток в виде пояса многоэлементных полупроводниковых преобразователей магнитного поля, примыкающих к внутренней поверхности трубопровода по периметру в сечении трубопровода, в области после указанных поясов щеток в направлении от носовой части корпуса дефектоскопа установлен второй пояс указанных многоэлементных полупроводниковых преобразователей магнитного поля.

На корпусе и/или в корпусе дефектоскопа установлен датчик температуры, указанный датчик температуры установлен после указанных средств намагничивания стенки трубопровода в направлении от носовой части корпуса дефектоскопа.

На корпусе дефектоскопа установлен датчик температуры, указанный датчик температуры установлен в области после указанного ранее первого и/или второго пояса многоэлементных полупроводниковых преобразователей магнитного поля.

Использование полупроводниковых датчиков магнитного поля позволяет достаточно точно для идентификации критичных дефектов выделять проекции магнитного поля независимо от скорости дефектоскопа в трубопроводе, использование датчиков температуры позволяет корректировать показания полупроводниковых датчиков магнитного поля в процессе обработки данных после диагностического пропуска дефектоскопа. Второй пояс датчиков магнитного поля позволяет определить положение дефектов по отношению к внутренней стенке трубопровода. Указанное расположение датчика температуры позволяет избежать налипания мусора на датчик температуры из-за механического контакта средств намагничивания и датчиков магнитного поля с внутренней поверхностью трубопровода при турбулентном движении потока между манжетами и, соответственно, избежать изменения тепловой инерционности датчика температуры.

Указанные чувствительные элементы выполнены в виде элементов Холла, указанный усилитель выполнен в виде дифференциального усилителя, к дифференциальным входам которого подключены выходы указанного мультиплексора, соответствующие парам выходов элементов Холла.

Температурный коэффициент магнитной чувствительности указанных элементов Холла составляет (0,01-0,1)%/oC.

Большие значения коэффициента в заявленной конструкции приводят к нестабильности показаний, превышающей допустимые пределы, из-за изменения температуры среды в процессе диагностического пропуска, при значениях коэффициента, меньших указанных, элементы Холла характеризуются низким разрешением по измеряемой величине магнитного поля.

Дефектоскоп включает в себя источник постоянного тока, подключенный к входам указанных чувствительных элементов, указанные средства измерений включают в себя средства измерения напряжения, подключенные к выходам указанных чувствительных элементов. Указанный преобразователь магнитного поля включает в себя стабилизатор тока, указанные чувствительные элементы включены последовательно в цепь питания, образуемую указанным стабилизатором тока. Расположение указанного стабилизатора в интегрированном преобразователе магнитного поля позволяет исключить наводки по питанию по кабелю связи с источником питания и исключить нестабильность питания из-за тепловых эффектов в зоне указанного кабеля.

Полости указанного преобразователя магнитного поля заполнены компаундом, в каждом из указанных чувствительных элементов имеется чувствительная к магнитному полю область, окруженная нечувствительной областью, толщина наименьшего слоя нечувствительной области элементов и компаунда между чувствительной областью каждого из указанных чувствительных элементов и транспортируемой средой составляет 1-10 мм.

Полости указанного преобразователя магнитного поля заполнены компаундом, толщина наименьшего слоя компаунда между корпусом любого из указанных элементов преобразователя магнитного поля и транспортируемой средой составляет не менее 1 мм.

Нечувствительные слои и слои компаунда в указанных пределах обеспечивают тепловую инерционность чувствительных областей элементов, достаточную для исключения тепловых эффектов, обусловленных кратковременными локальными колебаниями температуры, характерными для контроля неизотермических трубопроводов, и позволяет корректировать данные измерений после диагностического пропуска с учетом показаний датчиков температуры.

На корпусе дефектоскопа установлен, по крайней мере, один одометр, выход которого подключен к входу генератора адреса опрашиваемого чувствительного элемента, управляющие входы указанного мультиплексора выполнены цифровыми и подключены к выходам указанного генератора адреса опрашиваемого чувствительного элемента.

В предпочтительном исполнении заявленный внутритрубный магнитный дефектоскоп включает в себя корпус, установленные на корпусе эластичные манжеты, образующие контактные площадки с внутренней поверхностью трубопровода, средства намагничивания стенки трубопровода и указанные ранее многоэлементные преобразователи магнитного поля, а также средства измерений, обработки и регистрации данных измерений, в носовой части корпуса дефектоскопа на корпусе установлена коническая манжета, перед конической манжетой установлена по крайней мере одна указанная эластичная манжета, образующая контактную площадку с внутренней поверхностью трубопровода, внешняя поверхность конической манжеты образует боковую поверхность цилиндра, диаметр которого не превышает 0,98 внешнего диаметра трубопровода, и примыкающую к ней боковую поверхность конуса, образующая указанной боковой поверхности конуса образует угол с главной осью трубопровода не более 50o, часть указанной конической манжеты в области диаметра в сечении указанного конуса от 0,75 максимального до максимального способна свободно деформироваться, область транспортируемой по трубопроводу среды перед указанной конической манжетой сообщается с областью транспортируемой среды после указанной конической манжеты через отверстия в конической манжете и/или в корпусе дефектоскопа. Указанные многоэлементные преобразователи магнитного поля выполнены полупроводниковыми, на корпусе и/или в корпусе дефектоскопа установлен датчик температуры, указанный датчик температуры установлен в области после указанной конической манжеты. Указанные средства намагничивания стенки трубопровода включают в себя два пояса, установленных на магнитах щеток из ферромагнитного материала, контактирующих с внутренней поверхностью трубопровода, указанные полупроводниковые многоэлементные преобразователи магнитного поля установлены между указанными поясами щеток в виде пояса преобразователей и примыкают к внутренней поверхности трубопровода по периметру в сечении трубопровода, в области после указанных поясов щеток установлен второй пояс полупроводниковых многоэлементных преобразователей магнитного поля, в области после указанного второго пояса полупроводниковых преобразователей магнитного поля установлен, по крайней мере, один датчик температуры. Каждый из указанных полупроводниковых многоэлементных преобразователей магнитного поля включает в себя несколько элементов Холла, подключенных к указанным средствам измерений, обработки и регистрации данных измерений, полости датчика заполнены компаундом. Указанные средства измерений, обработки и регистрации данных измерений включают в себя средства цифрового преобразования данных, корпус дефектоскопа включает в себя по крайней мере одну герметичную оболочку с осевой симметрией, содержащую указанные средства цифрового преобразования данных, указанный датчик температуры установлен с внешней стороны указанной оболочки. Указанная коническая манжета выполнена из полиуретана и установлена перед указанными средствами намагничивания стенки трубопровода и указанными датчиками магнитного поля. На корпусе дефектоскопа установлены не менее 4 и не более 10 указанных эластичных манжет, образующих контактную площадку с внутренней поверхностью трубопровода, перед указанной конической манжетой установлены не более трех указанных эластичных манжет, после указанной конической манжеты установлены не менее двух указанных эластичных манжет. Образующая указанной ранее боковой поверхности конуса образует угол с главной осью трубопровода 20-50o, а протяженность указанной боковой поверхности цилиндра в направлении главной оси трубопровода составляет не менее 0,2 диаметра указанного цилиндра. Диаметр указанного цилиндра составляет 0,94-0,97 внешнего диаметра контролируемого трубопровода, а толщина свободно деформируемой части указанной манжеты составляет 0,03-0,08 внешнего диаметра трубопровода. Область транспортируемой по трубопроводу среды перед конической манжетой сообщается с областью транспортируемой среды после конической манжеты в направлении от носовой части корпуса дефектоскопа через отверстия в манжете и/или в корпусе дефектоскопа, суммарное проходное сечение указанных отверстий составляет 0,4-4% площади сечения трубопровода. В конической части указанной конической манжеты в области внешнего диаметра манжеты от 0,8 максимального до максимального выполнены сквозные отверстия, суммарное проходное сечение указанных отверстий составляет 0,4-4% площади сечения трубопровода.

Указанный датчик температуры выполнен в интегральном исполнении.

Коэффициент теплообмена датчика температуры с транспортируемой средой превышает коэффициент теплообмена чувствительной области полупроводникового преобразователя магнитного поля с транспортируемой средой не более чем в 5 раз.

Эластичные манжеты, включая коническую, выполнены из полиуретана с твердостью по Шору 70-100  .

.

Наиболее предпочтительно использование такого дефектоскопа для контроля трубопроводов, внешний диаметр которых не превышает 600 мм.

На фиг. 1 изображен внутритрубный магнитный дефектоскоп;

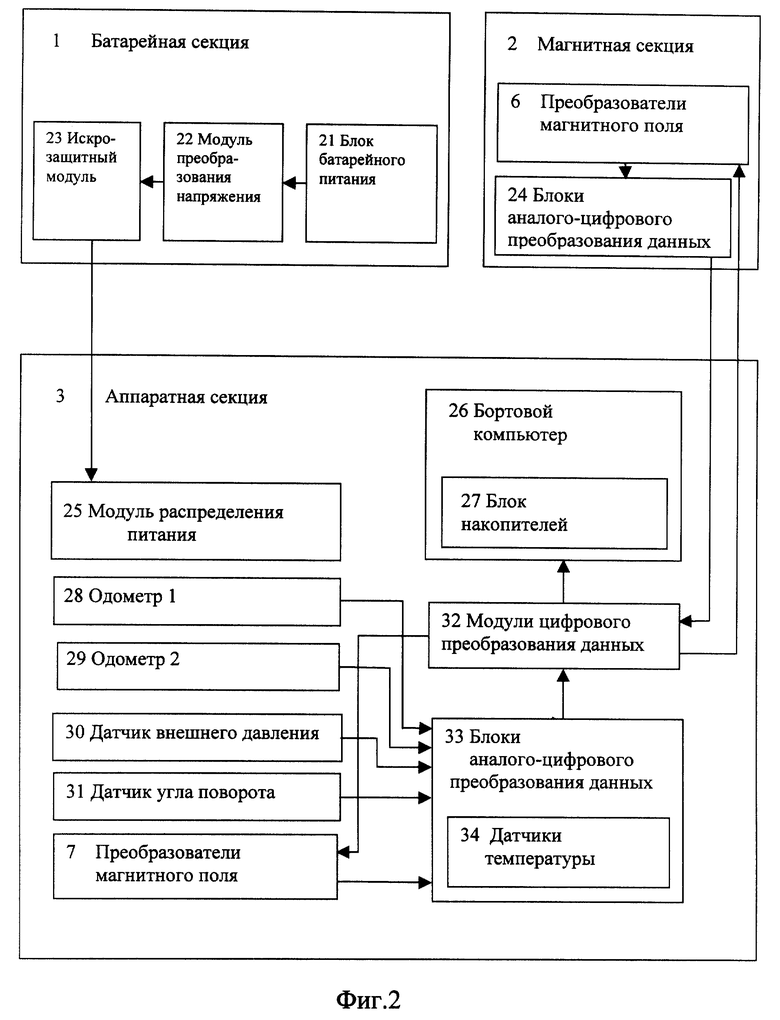

на фиг. 2 изображена схема, иллюстрирующая работу внутритрубного магнитного дефектоскопа;

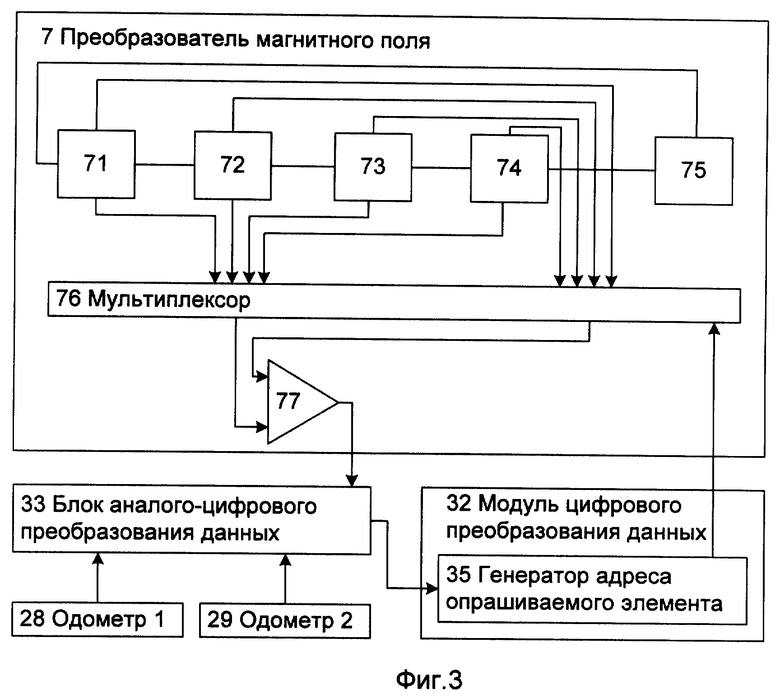

на фиг. 3 изображена схема, иллюстрирующая работу многоэлементного преобразователя магнитного поля;

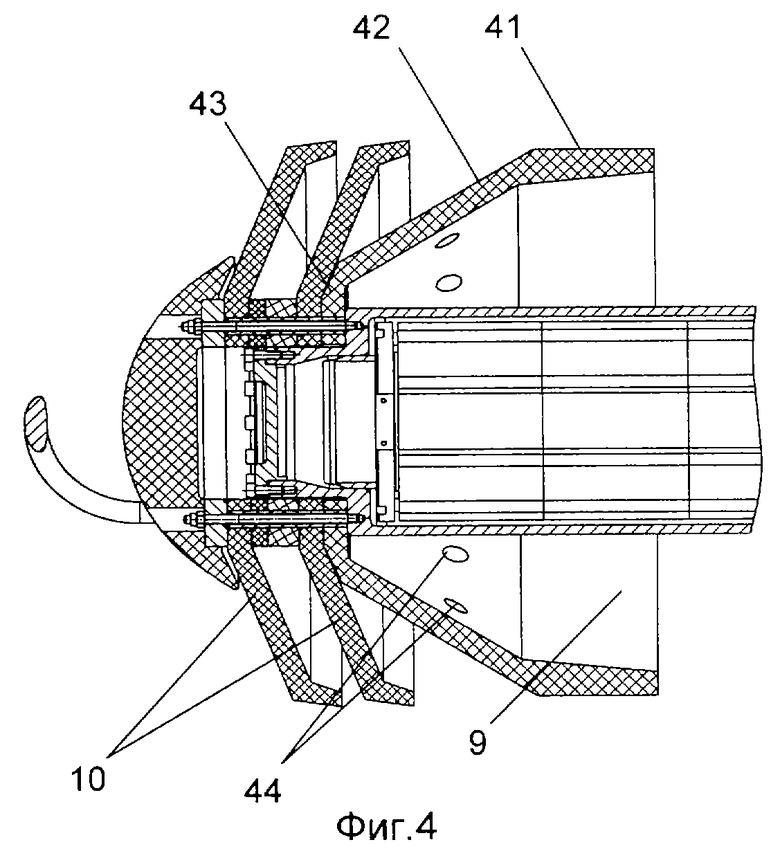

на фиг. 4 изображена часть корпуса дефектоскопа с установленной на нем конической манжетой;

на фиг. 5 показано графическое отображение данных, измеренных вторым от носовой части корпуса дефектоскопа поясом многоэлементных преобразователей магнитного поля с привязкой к измеренной пройденной внутри трубопровода дистанции;

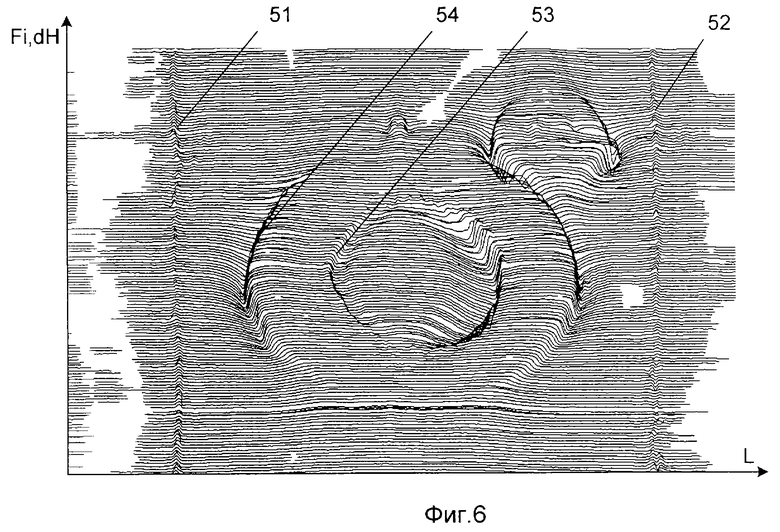

на фиг. 6 показано графическое отображение данных, измеренных первым от носовой части корпуса дефектоскопа поясом многоэлементных преобразователей магнитного поля с привязкой к измеренной пройденной внутри трубопровода дистанции;

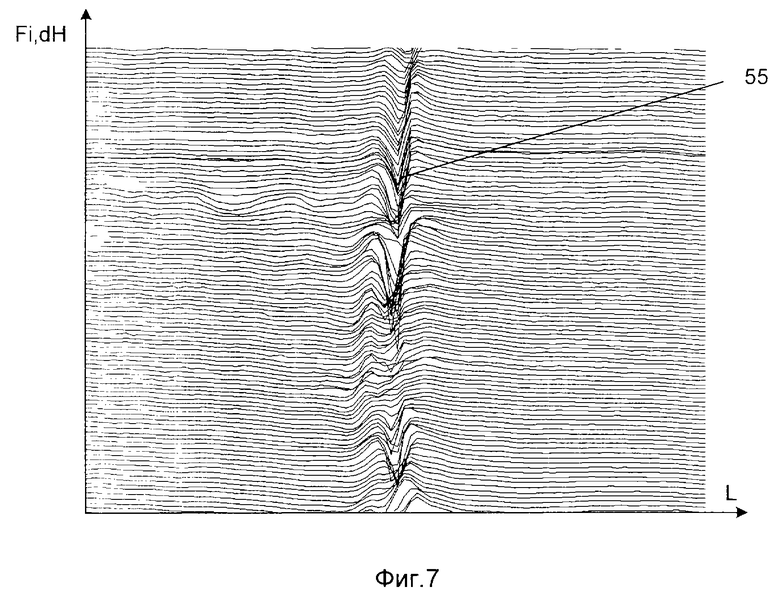

на фиг. 7 показано графическое отображение полученных дефектоскопом данных в области трещиноподобного дефекта в стенке трубопровода:

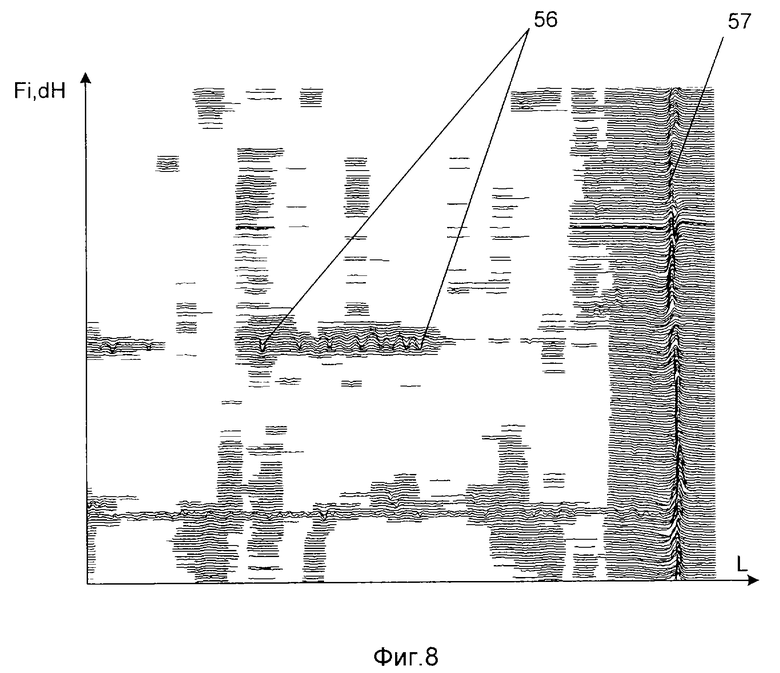

на фиг. 8 показано графическое отображение полученных дефектоскопом данных в области коррозионной потери металла стенки трубопровода.

На фиг. 1 изображен магнитный дефектоскоп для внутритрубного обследования трубопроводов с внешним (условным) диаметром 20'' (529 мм), принцип действия которого основан на методе измерения утечки магнитного потока. Разработанный внутритрубный магнитный дефектоскоп для неразрушающего контроля трубопроводов успешно прошел испытания и эксплуатируется в настоящее время. Дефектоскоп разделен на три основные секции: батарейную 1, магнитную 2 и аппаратную 3. Устройство включает в себя два пояса магнитов 4 и 5 на магнитной секции 2, способных намагничивать стенку трубопровода, пояс преобразователей магнитного поля 6, установленных на магнитной секции 2 между поясами магнитов, пояс преобразователей магнитного поля 7, установленных на аппаратной секции 3, устройство включает в себя также датчики длины пройденного внутри трубопровода пути (одометры) 28, 29 (фиг. 1, 2, 3), установленные на аппаратной секции 3.

Электронные средства цифровой обработки данных измерений установлены в оболочках корпуса дефектоскопа, выполненных взрывонепроницаемыми, длина щели в соединениях не менее 12,5 мм, длина щели до отверстия не менее 8 мм, ширина щели не более 0,15 мм.

В оболочке батарейной секции 1 установлен (фиг. 2) блок батарейного питания 21, модуль 22 преобразования напряжения батарей в напряжение, необходимое для питания электронных модулей, и искрозащитный модуль 23.

Выход блока батарейного питания 21 подключен к входу модуля преобразования напряжения 22, выходы которого подключены через искрозащитный модуль 23 к модулю распределения питания 25 аппаратной секции 3. Выходы модуля распределения питания 25 подключены ко всем электронным модулям и элементам аппаратной секции.

На корпусе магнитной секции 2 установлен (фиг. 1, 2) пояс 6 полупроводниковых многоэлементных преобразователей магнитного поля, прижимаемых креплением преобразователей к внутренней поверхности. трубопровода и блоки 24 аналого-цифрового преобразования данных измерений. Преобразователи магнитного поля подключены к блокам аналого-цифрового преобразования, выходы которых подключены к модулям цифрового преобразования данных 32 аппаратной секции 3.

В аппаратной секции 3 установлен (фиг. 2) модуль распределения питания 25, бортовой компьютер 26 с блоком накопителей 27 на твердотельной памяти, датчик внешнего давления 30, датчик 31 угла поворота дефектоскопа вокруг главной оси трубопровода, модули цифрового преобразования данных 32.

На корпусе аппаратной секции 3 установлен (фиг. 1, 2, 3) пояс полупроводниковых многоэлементных преобразователей магнитного поля 7, прижимаемых креплением преобразователей к внутренней поверхности трубопровода, одометры 28, 29 и блоки 33 аналого-цифрового преобразования данных, в корпусе каждого из указанных блоков установлен датчик температуры 34. К блокам аналого-цифрового преобразования данных 33 подключены преобразователи магнитного поля и одометры.

К блокам 33 подключены также датчик внешнего давления 30, датчик угла поворота 31 и находящиеся в корпусах блоков 33 датчики температуры 34. Выходы блоков аналого-цифрового преобразования 33 подключены к модулям цифрового преобразования 32, выходы которых подключены к бортовому компьютеру 26.

Секции дефектоскопа связаны между собой с помощью шарнирной передачи и электрическими кабелями, контактирующими со средой, транспортируемой внутри контролируемого трубопровода, в цепи кабелей установлены искрозащитные модули 23.

Используются интегрированные датчики температуры Analog Devices и элементы Холла с магнитной чувствительностью не менее 350 мкВ/мТл и температурным коэффициентом магнитной чувствительности не более 0,05%/oC. Элементы Холла залиты в преобразователях магнитного поля эпоксидным компаундом.

Каждый из многоэлементных преобразователей (фиг. 3) содержит элементы Холла 71, 72, 73, 74, стабилизатор тока 75, мультиплексор 76, дифференциальный усилитель 77. Модуль цифрового преобразования данных 32 содержит генератор 35 адреса опрашиваемого элемента Холла. Элементы Холла 71-74 последовательно подключены в цепь питания, образуемую выходами стабилизатора тока 75. Первые выходы элементов Холла подключены к первым входам мультиплексора 76, вторые выходы элементов Холла подключены к вторым входам мультиплексора 76. Первый выход мультиплексора (пропускающий данные с первых входов мультиплексора) подключен к первому входу дифференциального усилителя 77. Второй выход мультиплексора (пропускающий данные с вторых входов мультиплексора) подключен к второму входу дифференциального усилителя 77. Выход дифференциального усилителя 77 подключен к одному из входов блока аналого-цифрового преобразования данных 33.

Выходы одометров 28, 29 подключены к соответствующим входам блока аналого-цифрового преобразования данных 33. Выход блока АЦП 33, соответствующий оцифрованным данным от одного из одометров 28 или 29, подключен к входу генератора адреса опрашиваемого элемента 35, цифровой выход которого подключен к цифровому входу управления мультиплексора 76. Уровень сигналов выхода генератора 35 соответствует одновременно стандарту ТТЛ и КМОП.

На каждой секции установлены (фиг. 1, 4) ведущие 10 полимерные манжеты, каждая из которых образует контактную площадку с внутренней поверхностью трубопровода, в носовой части корпуса дефектоскопа установлена коническая полиуретановая манжета 9. Внешняя поверхность манжеты 9 образует боковую поверхность цилиндра 41 фиг. 4 и примыкающую к ней боковую поверхность конуса 42. Часть 43 конической манжеты 9 жестко закреплена на корпусе дефектоскопа и не способна свободно деформироваться, остальная часть манжеты свободно деформируется при прохождении дефектоскопа внутри трубопровода. Диаметр боковой поверхности цилиндра составляет 505 мм, образующая боковой поверхности конуса образует угол с главной осью трубопровода 40o, протяженность боковой поверхности цилиндра в направлении главной оси трубопровода составляет 0,23 диаметра цилиндра, в конической части конической манжеты в области внешнего диаметра манжеты 0,85 максимального выполнены сквозные отверстия, суммарное проходное сечение указанных отверстий составляет 0,5% площади сечения трубопровода. Эластичные манжеты выполнены из полиуретана с твердостью по Шору 85  . Диаметр ведущих манжет 10 в сечении наибольшего диаметра составляет 527 мм.

. Диаметр ведущих манжет 10 в сечении наибольшего диаметра составляет 527 мм.

Устройство работает следующим образом.

Магнитный дефектоскоп помещают в трубопровод и включают перекачку газа (нефти, нефтепродукта) по трубопроводу. При движении магнитного дефектоскопа по трубопроводу создается и измеряется величина магнитной индукции вблизи внутренней поверхности трубопровода, данные измерений обрабатываются и записываются в накопитель 27 бортового компьютера 26.

Намагничивание стенки трубопровода происходит в пределах зоны, расположенной между проволочными щетками 4 и 5 магнитной секции 2. В этой же зоне расположены многоэлементные преобразователи 6 для измерения магнитной индукции.

Метод магнитной дефектоскопии заключается в намагничивании стенки трубопровода до состояния насыщения и измерении магнитной индукции вблизи намагниченного участка. Намагничивание осуществляется с помощью постоянных магнитов в направлении, совпадающем с продольной осью трубопровода. Величина магнитной индукции, измеренная над бездефектным участком, несет информацию о толщине стенки трубопровода. Наличие трещин или дефектов, связанных с потерей металла (коррозия, задиры), приводит к изменению величины и характера распределения магнитной индукции.

После выполнения диагностического пропуска на заданном участке трубопровода магнитный дефектоскоп извлекают из трубопровода и переносят накопленные в процессе диагностики данные на компьютер вне дефектоскопа.

Последующий анализ записанных данных позволяет сделать вывод о наличии дефектов и определить их размеры.

В процессе движения дефектоскопа внутри трубопровода колеса одометров 28 и 29 прижимаются пружинами к стенке трубопровода, и на выходах одометров формируются последовательности аналоговых импульсов, которые оцифровываются в блоке АЦП 33. Оцифрованные данные одометров записываются в блоке накопителей 27 бортового компьютера 26. Кроме того, в модуле цифрового преобразования данных 32 оцифрованные сигналы одного из одометров поступают на генератор адреса опрашиваемого элемента 35. С приходом каждого импульса одометра на генератор 35 на двухразрядном выходе генератора 35 формируется цикл из четырех адресов, каждый из указанных четырех адресов на управляющем входе мультиплексора 76 открывает на пропускание данные от одного из четырех элементов Холла 71-74. Сигналы с элементов Холла усиливаются с помощью дифференциального усилителя непосредственно в интегрированном многоэлементном преобразователе магнитного поля и поступают на блок АЦП 33, установленный с внешней стороны оболочек корпуса дефектоскопа.

При использовании заявленного дефектоскопа в предпочтительном исполнении увеличение перепада давления на конической манжете приводит к растяжению манжеты, перекрыванию проходного сечения между внешней поверхностью конической манжеты и внутренней поверхностью трубопровода, компенсации снижения скорости и перекрыванию потока расширяющегося газа из областей после конической манжеты.

На фиг. 5-8 изображены результаты обработки данных, полученных в результате диагностического пропуска заявленного внутритрубного магнитного дефектоскопа. По оси абсцисс L отложена пройденная внутри трубопровода дистанция, по оси ординат Fi- угол вокруг главной оси трубопровода, кривые отражают измеренное отклонение напряженности магнитного поля dH вблизи внутренней поверхности трубопровода. На отображенных участках (фиг. 5, 6) идентифицируются поперечные сварные швы 51, 52, отвод 53, наплыв металла 54 в результате сваривания контролируемой трубы и отвода 53. На участках, отображенных на фиг. 7, 8, идентифицируются трещиноподобный дефект 55 в стенке трубы, коррозионная потеря металла 56 стенки трубы, поперечный сварной шов 57. Корреляционный анализ данных от первого и второго пояса датчиков магнитного поля с использованием математических моделей дефектов позволяет однозначно идентифицировать положение дефектов в глубине трубы, определять их параметры и производить расчет на прочность эксплуатируемых трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ ПРОХОДНОЙ ДЕФЕКТОСКОП | 2000 |

|

RU2176081C1 |

| ВНУТРИТРУБНЫЙ МНОГОКАНАЛЬНЫЙ ПРОФИЛЕМЕР | 2000 |

|

RU2164661C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2000 |

|

RU2163369C1 |

| ВНУТРИТРУБНЫЙ ДЕТЕКТОР ВРЕЗОК (ВАРИАНТЫ) | 2005 |

|

RU2280810C1 |

| ВНУТРИТРУБНЫЙ СНАРЯД-ДЕФЕКТОСКОП С РЕЗЕРВИРОВАННЫМИ ДАТЧИКАМИ ДЕФЕКТОВ И ОДОМЕТРАМИ | 2009 |

|

RU2406082C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП (ВАРИАНТЫ) | 2003 |

|

RU2240549C1 |

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП | 2003 |

|

RU2248498C1 |

| ОБНАРУЖИТЕЛЬ ОБЪЕКТОВ ВНУТРИ ТРУБОПРОВОДОВ | 2001 |

|

RU2181460C1 |

| Магистральный проходной магнитный дефектоскоп | 2023 |

|

RU2820508C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАССТОЯНИЯ, ПРОЙДЕННОГО ВНУТРИТРУБНЫМ СНАРЯДОМ-ДЕФЕКТОСКОПОМ С ОДОМЕТРАМИ | 2006 |

|

RU2316782C1 |

Дефектоскоп предназначен для внутритрубной диагностики трубопроводов, транспортирующих природный и промышленный газы, нефть и нефтепродукты. Дефектоскоп имеет два пояса многоэлементных преобразователей магнитного поля на элементах Холла. Каждый из многоэлементных преобразователей содержит мультиплексор и дифференциальный усилитель. Выходы элементов Холла подключены к входам мультиплексора, выходы которого подключены к дифференциальному усилителю. Конструкция преобразователей позволяет повысить стабильность работы дефектоскопа за счет исключения внешних наводок, термоэлектрических и термомагнитных эффектов в схеме подключения преобразователя. Организация опроса элементов в интегрированном преобразователе позволяет исключить лишние усилительные элементы и уменьшить энергопотребление электронных компонентов преобразователя, сократить тепловыделение в преобразователе. 9 з.п. ф-лы, 8 ил.

| Устройство для контроля дефектов труб | 1978 |

|

SU745386A3 |

| WO 00/47987 A1, 17.08.2000 | |||

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИР"! В СТОПУ НА РЕБРО | 1979 |

|

SU825435A1 |

| US 3899734 А, 12.08.1975 | |||

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1997 |

|

RU2133032C1 |

| Абакумов А.А | |||

| Магнитная интроскопия | |||

| - М.: Энергоатомиздат, 1996, с | |||

| Ведущий наконечник для обсадной трубы, употребляемой при изготовлении бетонных свай в грунте | 1916 |

|

SU258A1 |

| Магниточувствительный узел к магнитному дефектоскопу | 1983 |

|

SU1157443A1 |

| Халилеев П.А | |||

| и др | |||

| О современном состоянии контроля надежности магистральных трубопроводов // Дефектоскопия, 2000, №1, с.3-17. | |||

Авторы

Даты

2001-11-20—Публикация

2000-12-26—Подача