Изобретение относится к технологии машиностроения, в частности к устройствам для отделочно-упрочняющей обработки деталей типа винтов из сталей и сплавов поверхностным пластическим деформированием (ППД) со статико-импульсным нагружением деформирующих элементов.

Известно устройство для упрочняющей обработки, состоящее из вибратора возвратно-продольных колебаний деформирующего элемента и кулачка, приводимого во вращение от электродвигателя через бесступенчатый редуктор, и предназначенного для возбуждения поперечных колебательных движений этого деформирующего элемента [1].

Устройство отличается ограниченными возможностями управления в создании гетерогенных упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности, низким КПД, недостаточно большой глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой поверхности.

Известно устройство для ударного вибронакатывания, содержащее корпус, сепаратор с деформирующим элементом, опору в виде гладкого ролика, установленную в корпусе с возможностью вращения, при этом оно снабжено приводом опоры и упругим элементом, один конец которого закреплен на корпусе, а другой на сепараторе [2].

Устройство отличается ограниченными возможностями управления в создании гетерогенных упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности, низким КПД, недостаточно большой глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой поверхности.

Известно устройство для статико-импульсного упрочнения сложно-профильных деталей, содержащее камеру, которая заполнена деформирующими элементами в виде микрошариков или шариков и выполнена с возможностью размещения в ней заготовки, и волновод, при этом оно снабжено размещенными в камере двумя колодками с вогнутыми цилиндрическими поверхностями, бойком, первым гидроцилиндром, подключенным к гидравлическому генератору импульсов для создания импульсной нагрузки на деформирующие элементы и вторым гидроцилиндром, выполненным с возможностью воздействия на первый гидроцилиндр для создания статической нагрузки на деформирующие элементы, последние расположены между цилиндрическими вогнутыми поверхностями колодок и заготовкой с возможностью охватывания последней, одна из упомянутых колодок выполнена с возможностью передвижения и шарнирно соединена с волноводом, камера выполнена со сквозными отверстиями в ее двух противоположных стенках для обеспечения прохождения заготовки и содержит затворы с амортизаторами, расположенные в упомянутых сквозных отверстиях камеры, при этом волновод и боек выполнены одинакового диаметра и расположены в первом гидроцилиндре [3, 4].

Известное устройство представляет собой весьма сложную, дорогостоящую, металлоемкую и энергоемкую конструкцию, которая значительно увеличивает себестоимость изготовления обрабатываемых деталей, устройство отличается ограниченными возможностями управления в создании гетерогенных упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности.

Задачей изобретения является расширение технологических возможностей статико-импульсной обработки поверхностным пластическим деформированием за счет управления глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности, при минимальной энергоемкости и трудоемкости изготовления оснастки путем использования устройства имеющего деформирующие элементы, подвешенные на упругих пластинах, взаимодействующие с волноводом и бойком.

Поставленная задача решается с помощью предлагаемого устройства для статико-импульсного упрочнения винтов, содержащего корпус с расположенными в нем деформирующими элементами, бойком и волноводом, выполненным с возможностью приложения к нему с помощью бойка периодической импульсной нагрузки, вырабатываемой гидравлическим генератором импульсов, отличающееся тем, что оно снабжено гайкой, пластинчатыми пружинами, изогнутыми V-образно, и цилиндрическими винтовыми пружинами сжатия для возвращения волновода в первоначальное положение, установленными между гайкой и свободным торцом волновода, корпус выполнен с центральным отверстием для расположения в нем заготовки, волновод выполнен в виде втулки, пластинчатые пружины одним концом жестко закреплены на поверхности отверстия корпуса, на их другом конце установлены упомянутые деформирующие элементы, а на их средней части закреплены кулачки, выполненные с возможностью контакта с внутренней поверхностью волновода для обеспечения радиального перемещения и выпрямления концов пластинчатых пружин с деформирующими элементами под действием периодической импульсной нагрузки.

Особенности конструкции и работы предлагаемого устройства поясняются чертежами.

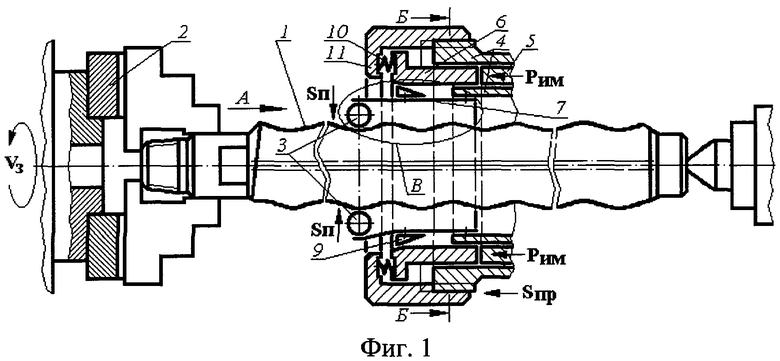

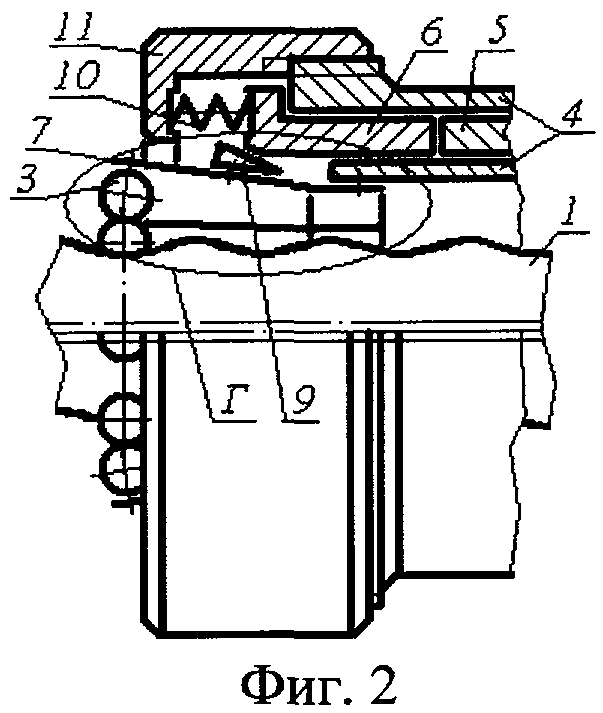

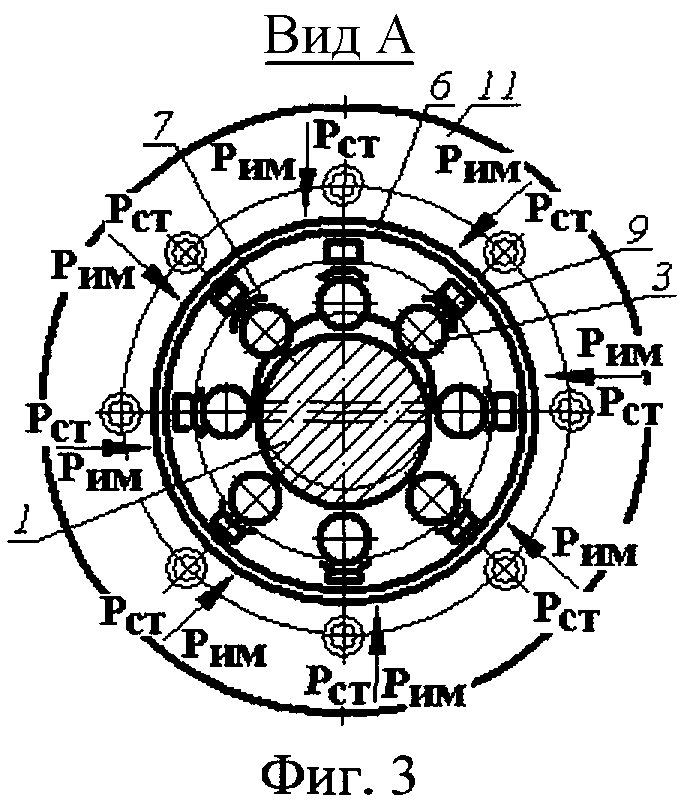

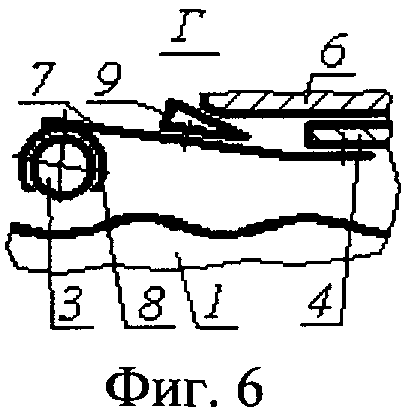

На фиг.1 изображено предлагаемое устройство, продольный разрез, и схема упрочнения винтовой поверхности заготовки винта на токарном станке с использованием трехкулачкового самоцентрирующего патрона с поджатием задним центром, устройство показано в рабочем положении в момент действия импульсной нагрузки; на фиг.2 - устройство в момент холостого хода, когда деформирующие элементы отведены от поверхности заготовки, частичный продольный разрез; на фиг.3 - вид А на фиг.1, общий вид устройства с торца; на фиг.4 - поперечное сечение Б-Б на фиг.1; на фиг.5 - элемент В на фиг.1, положения деформирующего элемента во время действия импульсной нагрузки и холостого хода (тонкой линией); на фиг.6 - элемент Г на фиг.2, деформирующий элемент закреплен в сепараторе, положение деформирующего элемента во время холостого хода.

Предлагаемое устройство предназначено для статико-импульсного упрочнения винтов поверхностным пластическим деформированием (ГШД). Устройство устанавливается, например, на суппорте токарного станка (не показан), заготовке винта 1, закрепленной в трехкулачковом самоцентрирующем патроне 2 и поджатой задним центром, сообщается вращательное движение VЗ относительно собственной продольной оси, устройству - продольная подача SПР, а деформирующим элементам 3 - статическая РСТ и импульсная РИМ радиальная нагрузки, направленные к центру заготовки SП.

Предлагаемое устройство имеет корпус 4, который является частью гидроцилиндра, который охватывает заготовку 1. Гидроцилиндр выполнен в виде двух концентрических цилиндров: наружного и внутреннего, где расположены волновод 5 и боек 6, изготовленные в виде втулок.

На внутренней поверхности внутреннего цилиндра жестко одним концом закреплены V-образно изогнутые пластинчатые пружины 7. Пластинчатые пружины 7 изготовлены, например, из стальной холоднокатаной ленты согласно ГОСТ 21996-76. На другом свободном конце пластинчатых пружин 7 установлены деформирующие элементы 3. Деформирующие элементы 3 могут быть закреплены на пластинчатых пружинах 7 как жестко, так и подвижно с использованием сепаратора. Вариант крепления деформирующих элементов 3 на пластинчатых пружинах 7 с использованием сепаратора 8 показан на фиг.6. На средней части пластинчатых пружин 7 закреплены кулачки 9, которые контактируют с внутренней, расположенной под углом к продольной оси, поверхностью волновода 6 таким образом, что при возвратно-поступательном продольном перемещении волновода кулачки и свободный конец пластинчатых пружин с деформирующими элементами будут перемещаться в радиальном направлении.

Волновод 6 представляет собой втулку и помещен между наружным и внутренним цилиндрами корпуса 4. Периодическая импульсная РИМ нагрузка волновода 6, направленная продольно, преобразуется на дополнительное сообщение радиального перемещения свободных концов пластинчатых пружин 7 с деформирующими элементами 3. При ударе бойка 5 по волноводу 6 последний выдвигается из корпуса 4 и, контактируя с кулачками 9, радиально перемещает к центру свободные концы пружин 7 с деформирующими элементами 3, выпрямляя пружины и совершая удар по упрочняемой поверхности заготовки 1.

Для возвращения волновода 6 в первоначальное положение, а именно перемещение к корпусу 4, служат цилиндрические винтовые пружины сжатия 10, установленные между гайкой 11, которая навинчена на наружный цилиндр корпуса 4, и свободным торцом волновода 5.

Устройство может работать в статическом режиме, когда гидравлический генератор импульсов (не показан) выключен и не вырабатывает импульсную нагрузку, при этом боек 5 не работает, а волновод 6 установлен в крайнем левом положении (согласно фиг.1), при этом деформирующие элементы 3 оказывают максимальное статическое РСТ МАХ воздействие на обрабатываемую поверхность 1. При установке волновода 6 в промежуточном положении между крайним левым (фиг.1) и правым (фиг.2) положениями можно нагрузить деформирующие элементы любой статической РСТ нагрузкой в пределах РСТ МАХ>PСТ>0.

Предлагаемое устройство наиболее эффективно работает в импульсном режиме, когда гидравлический генератор импульсов (не показан) включен и вырабатывает импульсную нагрузку, боек 5 работает и воздействует на волновод 6 (согласно фиг.1) в продольном направлении, при этом деформирующие элементы 3 воспринимают периодическую импульсную РИМ нагрузку и перемещаются в поперечном радиальном направлении и оказывают упрочняющее воздействие на обрабатываемую поверхность 1.

Если волновод 6 не будет доходить до крайнего правого положения, т.е. до положения как при холостом ходе (фиг.2), то устройство будет работать в статико-импульсном режиме.

Частота импульсного воздействия деформирующих элементов на обрабатываемую поверхность зависит от частоты ударов бойка по волноводу.

В результате удара бойка по торцу волновода в бойке и волноводе возникают ударные и противоположно направленные импульсы одинаковой амплитуды и продолжительности, каждый из которых будет воздействовать на пластинчатую пружину с деформирующим элементом и на обрабатываемую поверхность с цикличностью, равной двойной продолжительности импульсов. Дойдя до обрабатываемой поверхности, ударный импульс распределяется на проходящий и отражающий. Проходящий импульс формирует динамическую составляющую силы упрочнения, которая интенсифицирует процесс.

Возможность рационального использования энергии ударных волн определяется размерами устройства экспериментально.

Общая продольная периодическая импульсная нагрузка РИМ бойка по волноводу воспринимается пластинчатыми пружинами и равномерно распределяется на каждый деформирующий элемент.

Периодическая импульсная нагрузка РИМ должна быть больше суммарной силы, требуемой для деформации консольной части пластинчатых пружин, для преодоления сопротивления цилиндрических винтовых пружин 10 и силы, необходимой для упрочнения. Отвод волновода и бойка после удара в первоначальное положение (согласно фиг.1-2, вправо) осуществляется за счет упругости цилиндрических винтовых пружин 10 и возвращения отогнутой части пластинчатых пружин в первоначальное свободное состояние.

Импульсный режим ППД, характеризуемый наличием ударной нагрузки РИМ, осуществляется за счет удара бойка по волноводу и далее воздействия последнего на кулачки пластинчатых пружин с деформирующими элементами с частотой, зависящей от частоты гидравлического генератора импульсов [5-7], питающего гидроцилиндр корпуса 4.

Величина импульсной нагрузки РИМ обеспечивается жесткостью пластинчатых пружин и величиной их прогиба, зависящей от конструктивных параметров кулачков 9. При наезде волновода на кулачки пластинчатые пружины прогибаются, а деформирующие элементы ударяют с силой РИМ по упрочняемой поверхности, вдавливаясь в нее на величину αим.

Точность формы обрабатываемой поверхности заготовки предлагаемым устройством повышается и снижается величина шероховатости благодаря самоцентрированию и самоустановке деформирующих элементов на обрабатываемой поверхности при ее биениях и вибрациях. Устройство, охватывая обрабатываемую заготовку по всему диаметру в поперечном сечении, поддерживает заготовку как люнет.

Пластинчатые пружины, на которых установлены деформирующие элементы, дополнительно выполняют функцию демпфирующих элементов, снижающих вибрационные нагрузки на всю конструкцию предлагаемого устройства и на станок.

Пример. Для оценки параметров качества поверхностного слоя, упрочненного предлагаемым устройством, проведены экспериментальные исследования обработки винта с использованием гидравлического генератора импульсов [5-7]. Обрабатывался винт левый Н41.1016.01.001 винтового насоса ЭВН5-25-1500, на токарном станке с использованием предлагаемого устройства. Винт (см. фиг.1) имел следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - ⌀27-0,05 мм, эксцентриситет - 3,3 мм, шаг - 28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса - 5,8 кг. Обработка проводилась на токарно-винторезном станке мод. 16К20 с использованием предлагаемого устройства.

Значения технологических факторов (частоты ударов, величина продольной подачи, скорости вращения заготовки и др.) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6…10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

Величины сил статической и импульсной нагрузок деформирующих элементов на обрабатываемую поверхность составляли Рст=25…40 кН; Рим=255…400 кН. Глубина упрочненного статико-импульсной обработкой слоя в 3…4 раза выше, чем при традиционном обкатывании. Упрочненный слой при традиционном статическом обкатывании формируется в условиях длительного действия больших статических усилий. Предлагаемым устройством аналогичная глубина упрочненного слоя достигается в результате кратковременного воздействия на очаг деформации пролонгированного импульса энергии. При близких степенях упрочнения поверхностного слоя величина статической составляющей нагрузки предлагаемым устройством значительно меньше.

Исследования напряженного состояния упрочненного поверхностного слоя статико-импульсной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин. Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,1…1,3 раза больше, чем глубина наклепанного слоя, что согласуется с теорией ППД.

Достигаемая в процессе обработки предлагаемым устройством предельная величина шероховатости составляет Ra=0,08 мкм, возможно снижение исходной шероховатости в 5 раз.

Микровибрации в процессе, реализуемом предлагаемым устройством, благоприятно сказываются на условиях работы деформирующих элементов. Наложение малого по амплитуде колебательного движения приводит к более равномерному распределению нагрузки на деформирующие элементы, вызывает дополнительные циклические перемещения контактных поверхностей деформирующих элементов и заготовки, облегчает формирование упрочняемой поверхности. Колебания способствуют лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки. При наложении колебаний деформирующая поверхность элементов периодически «отдыхает», что способствует увеличению ее стойкости. Обработка в условиях колебаний резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта деформирующих элементов и заготовки.

Предлагаемое устройство расширяет технологические возможности статико-импульсной обработки винтов поверхностным пластическим деформированием, позволяет управлять глубиной упрочненного слоя и микрорельефом поверхности.

Достоинствами предлагаемого устройства являются возможность создания определенной направленности свойств и текстуры поверхностного слоя металла, что повышает качество обработки; устройство отличается компактностью и высоким КПД, малой энергоемкостью (по сравнению с известными [5-7]), достаточно большой глубиной упрочненного слоя и достаточно высокой степенью упрочнения обрабатываемой поверхности; устройство отличается широкими возможностями управления в создании гетерогенных упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности.

Источники информации

1. А.с. СССР 366062, МПК В24В 39/00. Способ упрочнения поверхности металлических деталей. Г.М.Азаревич. 1616331/25-8. 07.12.1970; 10.01.1973.

2. А.с. СССР 1238952, МПК В24В 39/00. Устройство для ударного вибронакатывания. Ю.Г.Шнейдер, Б.Н.Букин, Г.Р.Круглов. 3818752/25-27.04.12.1984; 23.06.1986.

3. Патент РФ 2319596. МПК В24В 39/04. Устройство для статико-импульсного упрочнения сложнопрофильных деталей. Степанов Ю.С., Киричек А.В., Афанасьев Б.И., Самойлов Н.Н., Фомин Д.С., Михайлов Г.А., Иножарский В.В., Гаврилин A.M., Селеменев К.Ф. Заявка № 2006125126/02. 12.07.06. 20.03.2008. Бюл. № 8.

4. Патент РФ 2319597. МПК В24В 39/04. Способ статико-импульсного упрочнения сложнопрофильных деталей. Степанов Ю.С., Киричек А.В., Афанасьев Б.И., Самойлов Н.Н., Фомин Д.С., Михайлов Г.А., Иножарский В.В., Гаврилин A.M., Селеменев К.Ф. Заявка № 2006125135/02. 12.07.06; 20.03.2008. Бюл. № 8.

5. Патент РФ 2098259, МКИ6 В24В 39/00. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Способ статикоимпульсной обработки поверхностным пластическим деформированием. 96110476/02, 23.05.96; 10.12.97. Бюл. № 34.

6. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, № 6. - С.20-24.

7. Патент РФ 2090342. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей поверхностным пластическим деформированием. 1997. Бюл. № 34.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383427C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383425C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383424C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2007 |

|

RU2350456C1 |

| СПОСОБ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2007 |

|

RU2350457C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2324584C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ОХВАТЫВАЮЩЕЙ ПРУЖИНОЙ | 2006 |

|

RU2329135C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ОХВАТЫВАЮЩЕЙ ПРУЖИНОЙ | 2006 |

|

RU2324586C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2006 |

|

RU2319596C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2006 |

|

RU2319597C1 |

Изобретение относится к технологии машиностроения, в частности к устройствам для отделочно-упрочняющей обработки деталей типа винтов. Устройство содержит корпус с расположенными в нем деформирующими элементами, бойком и волноводом, выполненным с возможностью приложения к нему с помощью бойка периодической импульсной нагрузки, гайку, пластинчатые пружины, изогнутые V-образно, и цилиндрические винтовые пружины сжатия. Цилиндрические винтовые пружины сжатия установлены между гайкой и свободным торцом волновода. Корпус выполнен с центральным отверстием для расположения в нем заготовки. Волновод выполнен в виде втулки. Пластинчатые пружины одним концом жестко закреплены на поверхности отверстия корпуса, на их другом конце установлены упомянутые деформирующие элементы, а на их средней части закреплены кулачки. Кулачки выполнены с возможностью контакта с внутренней поверхностью волновода для обеспечения радиального перемещения и выпрямления концов пластинчатых пружин с деформирующими элементами под действием периодической импульсной нагрузки. В результате расширяются технологические возможности и обеспечивается возможность управления глубиной упрочненного слоя и микрорельефом поверхности. 6 ил.

Устройство для статико-импульсного упрочнения винтов, содержащее корпус с расположенными в нем деформирующими элементами, бойком и волноводом, выполненным с возможностью приложения к нему с помощью бойка периодической импульсной нагрузки, вырабатываемой гидравлическим генератором импульсов, отличающееся тем, что оно снабжено гайкой, пластинчатыми пружинами, изогнутыми V-образно, и цилиндрическими винтовыми пружинами сжатия для возвращения волновода в первоначальное положение, установленными между гайкой и свободным торцом волновода, корпус выполнен с центральным отверстием для расположения в нем заготовки, волновод выполнен в виде втулки, пластинчатые пружины одним концом жестко закреплены на поверхности отверстия корпуса, на их другом конце установлены упомянутые деформирующие элементы, а на их средней части закреплены кулачки, выполненные с возможностью контакта с внутренней поверхностью волновода для обеспечения радиального перемещения и выпрямления концов пластинчатых пружин с деформирующими элементами под действием периодической импульсной нагрузки.

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2006 |

|

RU2319596C1 |

| СПОСОБ ОБКАТЫВАНИЯ НЕЖЕСТКИХ ВИНТОВ | 2004 |

|

RU2268135C1 |

| Устройство для отделочно-упрочняющей обработки нежестких валов | 1990 |

|

SU1763158A1 |

| Устройство для обкатывания винтовых поверхностей | 1982 |

|

SU1031719A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2010-03-10—Публикация

2008-10-06—Подача