Изобретение относится к области сварки трением (фрикционной сварки) и может использоваться в различных отраслях машиностроения, например для сварки валов, труб, пластин, для приварки лопаток к дискам роторов газовых турбин, сварки дисков между собой и пр.

Принцип фрикционной сварки состоит в обеспечении нагрева свариваемых поверхностей путем создания трения. Когда фрикционный нагрев достигнет достаточной для сварки величины, трущее движение прекращают и одновременно увеличивают усилие взаимного сжатия свариваемых деталей, что приводит к созданию неразъемного сварного соединения.

Фрикционный нагрев поверхностей свариваемых деталей осуществляется либо за счет вращения одной из заготовок относительно другой, например при сварке трубных заготовок встык, либо за счет линейного колебательного движения, как это описано в европейском патенте N 0719614, кл. МКИ6 B 23 K 20/12, либо за счет углового колебательного движения, см. европейские патенты N 0624420, кл. МКИ6 В 23 К 20/12 и N 0513669, кл. МКИ6 В 23 К 20/12, F 01 D 5/30, а также авт. св. СССР N 1672697, кл. МКИ6 В 23 К 20/12 и патенты Российской Федерации N 2043891, кл. МКИ6 В 23 К 20/12 и N 2062193, кл. МКИ6 В 23 К 20/12 (прототип).

Экономическая целесообразность метода фрикционной сварки особенно наглядно может проявиться при производстве газовых турбин, в частности при закреплении лопаток на дисках ротора турбины. Прочность соединения, как правило, превышает прочность свариваемых материалов. Процесс характеризуется высокой производительностью, поскольку длится несколько секунд, и стабильно высоким качеством соединения.

Установки для сварки трением с помощью колебательных движений могут значительно расширить область применения этого вида сварки. Наряду с технологическими задачами, которые сейчас решаются с помощью традиционной сварки трением (машины фирмы KUKA) или инерционной сварки трением (машины фирмы MANUFACTURING TECHNOLOGY, INC.), сварка трением с помощью колебательных движений дополнительно позволяет производить сварку по месту в любом пространственном положении с ограниченными параметрами колебательных движений, что особенно удобно при приварке небольших деталей к крупногабаритному корпусу, например пера лопатки к диску ротора газотурбинного двигателя.

По предварительным оценкам (фирмы ROLLS-ROYCE и PRATT & WHITNEY) высокая производительность, стабильно высокие прочность и качество сварного шва, позволят в несколько раз снизить трудоемкость при производстве газовых турбин.

Кроме того, колебательный процесс более эффективен при фрикционном нагреве по сравнению с вращательным.

Так, необходимое усилие сжатия свариваемых деталей между собой при колебательном процессе может быть примерно в 100 раз меньше, чем при вращательном (см. авт. св. СССР N 1672697, кл. В 23 К 20/12), а качественное сварное соединение можно получить без применения дополнительного усилия проковки в конце сварки (патент Российской Федерации N 2043891, кл. В 23 К 20/12).

Эти факторы позволят существенно снизить массогабаритные параметры машин, а также мощность привода, что повышает конкурентоспособность и эффективность этого вида сварки.

Предлагаемое техническое решение имеет надежную и более простую конструкцию колебательного механизма по сравнению с известными механизмами, описанными в вышеперечисленных аналогах и прототипе.

Колебательный механизм установки для сварки деталей трением содержит корпус, вал вращающийся, колеблющийся элемент, совершающий колебательное движение, и подшипники, вал вращающийся имеет участок с эксцентриситетом, один или несколько подшипников установлены на упомянутом участке вала, колеблющийся элемент выполнен с двумя щечками с возможностью прижатия их к наружной поверхности подшипников, причем одна из них выполнена подвижной с возможностью перемещения в направлении от поверхности подшипников на расстояние, превышающее величину удвоенного значения эксцентриситета участка вала вращающегося.

Точность, с которой колеблющийся элемент каждый раз фиксируется после прекращения колебаний, зависит от радиального биения наружной поверхности подшипника, которое у разных подшипников, как правило, не превышает нескольких сотых долей миллиметра.

Угловая скорость вращения вала определяет частоту колебаний механизма, от которой зависит размер зоны термического влияния при фрикционном нагреве. Поэтому целесообразно предусмотреть плавную или ступенчатую регулировку угловой скорости вращения вала.

На вращающемся валу могут быть установлены инерционные массы, предназначенные для его балансировки и накопления кинетической энергии механизма на холостом ходу. В начальный момент, когда подвижная щечка колеблющегося элемента прижимается к участку вращающегося вала имеющему эксцентриситет, инерционные массы создают дополнительные усилия на колеблющемся элементе. Поскольку период трения при сварке занимает от нескольких секунд до нескольких десятков секунд, применение инерционных масс позволяет существенно снизить мощность двигателя установки.

Для прижатия подвижной щечки колеблющегося элемента к вращающемуся валу и для ее перемещения в направлении от вращающегося вала предлагается применять гидравлический цилиндр.

Колеблющийся элемент механизма, на котором закреплена одна из свариваемых деталей, может быть зафиксирован в корпусе при помощи подвижных связей, которые позволяют ему совершать линейные колебания только в одном направлении.

Для создания углового колебательного движения одной из свариваемых деталей предлагается колебательный механизм, в котором роль колеблющегося элемента выполняет дополнительный колеблющийся вал.

Вращающийся вал и вал колеблющийся установлены параллельно на некотором расстоянии друг от друга. На валу вращающемся имеется участок с эксцентриситетом, на котором установлен подшипник. Вал колеблющийся снабжен рычагом, на котором закреплены щечки, рабочие плоскости которых параллельны оси вала вращающегося и прижаты к наружной поверхности подшипника, причем одна из щечек выполнена подвижной с возможностью перемещения в направлении от поверхности подшипника на расстояние, превышающее величину, равную удвоенному значению эксцентриситета участка вала вращающегося в зоне установки подшипника.

Наличие эксцентриситета на участке вала вращающегося в зоне установки подшипника обеспечивает создание колебательного движения рычага, которое передается валу колеблющемуся. Для прекращения колебательного процесса необходимо отвести подвижную щечку от наружной поверхности подшипника на расстояние, превышающее величину, равную удвоенному значению эксцентриситета.

Возможны другие варианты взаимного расположения вала вращающегося и вала колеблющегося в колебательном механизме.

Вращающийся вал и колеблющийся вал могут быть расположены под углом друг к другу, причем их оси могут:

либо располагаться в одной плоскости, имея точку пересечения за пределами корпуса;

либо быть скрещивающимися прямыми (прямыми не лежащими в одной плоскости);

либо располагаться таким образом, что вращающийся вал будет проходить внутри сквозного канала рычага вала колеблющегося.

При расположении колеблющегося вала под углом к вращающемуся валу на последнем вместо радиального подшипника устанавливают сферический подшипник. Во многих случаях для этой цели подойдут радиальные двухрядные сферические шариковые и роликовые подшипники типа 1000 или 3000, допускающие перекос внутреннего кольца относительно наружного до 3o.

Когда вращающийся вал расположен под углом к колеблющемуся валу, можно путем перемещения подшипника по участку с эксцентриситетом вращающегося вала и соответственно щечек менять амплитуду колебаний. В этом случае происходит изменение длины рычага, при постоянном значении эксцентриситета, что приводит к изменению амплитуды колебаний. Это особенно эффективно, когда оси валов перпендикулярны друг другу.

Сущность предлагаемого авторами изобретения поясняется прилагаемым к заявке иллюстративным материалом.

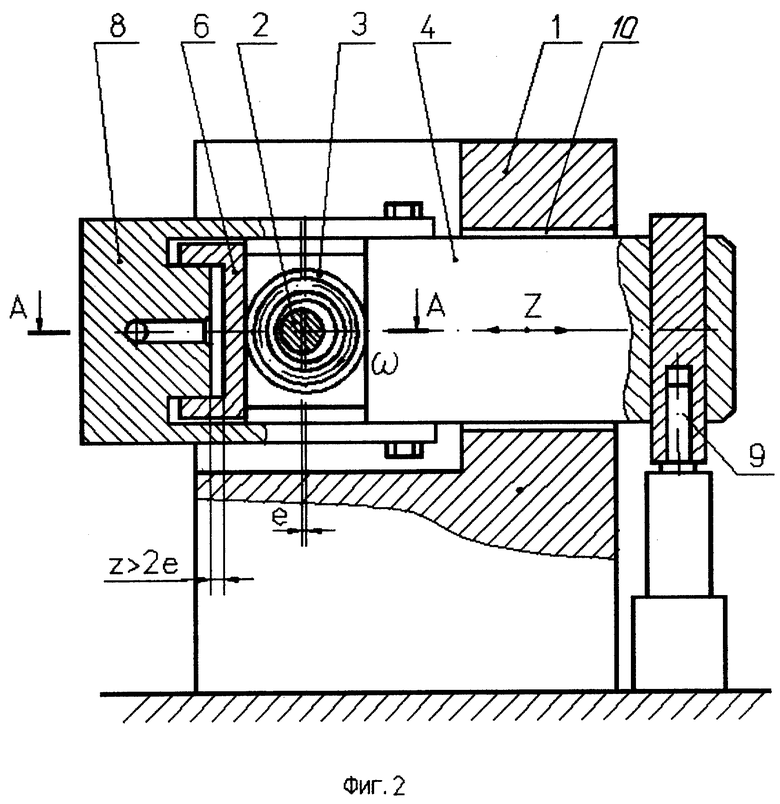

На фиг. 1 и 2 показан механизм, предназначенный для создания линейных колебаний одной из свариваемых заготовок относительно другой. Он состоит из корпуса 1, вала вращающегося 2, имеющего участок Г с эксцентриситетом e, на котором установлен подшипник 3, и колеблющегося элемента 4 с закрепленными на нем неподвижной 5 и подвижной 6 щечками. На вращающемся валу установлены инерционные массы 7. Для прижатия подвижной щечки 6 к наружной поверхности подшипника 3 и выведения этой щечки из контакта с наружной поверхностью подшипника применен гидравлический цилиндр 8.

Показанный на фиг. 2 колеблющийся элемент 4 механизма с закрепленной на нем одной из свариваемых деталей, например лопаткой 9, зафиксирован в корпусе 1 при помощи подвижных связей 10 и имеет возможность совершать линейное колебательное движение Z только в одном направлении.

На фиг. 3 показан колебательный механизм, создающий угловое колебательное движение одной из свариваемых деталей. В нем роль колеблющегося элемента, совершающего угловое колебательное движение вокруг своей оси, выполняет вал колеблющийся 11, установленный в корпусе 1 параллельно валу вращающемуся 2 и снабженный рычагом 12, на котором закреплены подвижная 13 (не показана) и неподвижная 14 щечки. Вал вращающийся 2 имеет цилиндрический участок Г с эксцентриситетом e, на котором установлен подшипник 3.

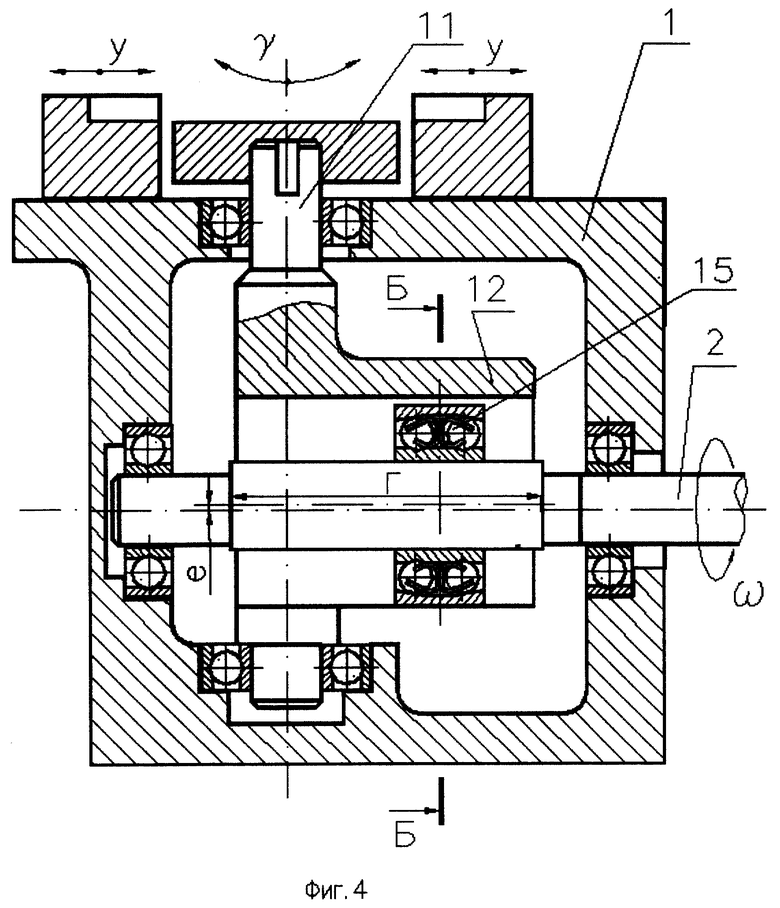

На фиг. 4 - 6 показан колебательный механизм, в котором вращающийся вал 2 и колеблющийся вал 11 располагаются под углом друг к другу. В этом случае, на вращающемся валу 2 вместо радиального подшипника установлен сферический подшипник 15. Вал колеблющийся снабжен рычагом 12, на котором закреплены подвижная 13 и неподвижная 14 щечки. Перемещение сферического подшипника 15 вдоль участка Г вала вращающегося и щечек позволяет менять амплитуду γ колебаний вала 11. На фиг. 4 - 6 валы расположены перпендикулярно друг другу и на них наглядно показана возможность перемещения подшипника 15 и щечек для изменения амплитуды колебаний вала 11.

Предложенный колебательный механизм установки для сварки трением работает следующим образом.

При включении двигателя установки вал 2 начинает вращаться с угловой скоростью ω. В начале процесса сварки подается давление в гидравлический цилиндр 8, подвижная щечка 6 (см. фиг. 1 и 2) прижимается к наружной поверхности подшипника 3 и удерживается давлением в течение всего периода фрикционного нагрева. Элемент 4 с закрепленной на нем одной из свариваемых деталей 9 приобретает линейное колебательное движение с амплитудой, равной удвоенному значению величины эксцентриситета e. Инерционные массы 7, установленные на вращающемся валу, создают в начальный момент процесса дополнительное усилие за счет накопленной кинетической энергии во время холостого хода. Когда на трущихся поверхностях достигается заданная температура, колебательный процесс останавливают путем сбрасывания давления в гидравлическом цилиндре 8. Вращающийся вал, при этом, отодвигает подвижную щечку 6 от наружной поверхности подшипника 3 на расстояние, превышающее величину, равную удвоенному значению эксцентриситета е. Колебания прекращаются, а колеблющийся элемент 4 каждый раз останавливается в крайней точке амплитуды, расположенной с противоположной стороны относительно щечки 6.

В варианте исполнения механизма, предназначенного для создания угловых колебаний (см. фиг. 3-6), колебания от вращающегося с угловой скоростью ω вала 2 передаются через радиальный подшипник 3 (см. фиг. 3) или сферический подшипник 15 (см. фиг. 4-6) и щечки 13 и 14 на рычаг 12, который жестко связан с валом 11. Вал 11 с закрепленной на нем одной из свариваемых деталей приобретает угловое колебательное движение. Щечки 13 и 14, инерционные массы 7, гидравлический цилиндр 8 и др. элементы этого варианта исполнения механизма работают также как и в описанном выше варианте, создающем линейные колебания.

Преимуществом предлагаемого изобретения является возможность создания установок сварки трением для практически всех возможных вариантов расположения свариваемых поверхностей.

Источники информации

1. Патент Российской Федерации N 2043891, кл. МКИ6 В 23 К 20/12, 1995.

2. Патент Российской Федерации N 2062193, кл. МКИ6 В 23 К 20/12, 1996.

3. А.с. СССР N 1672697, кл. МКИ6 В 23 К 20/12, 1996.

4. Европейский патент N 0719614, кл. МКИ6 В 23 К 20/12, 1995.

5. Европейский патент N 0624420, кл. МКИ6 В 23 К 20/12, 1994.

6. Европейский патент N 0513669, кл. МКИ6 В 23 К 20/12, F 01 D 5/30, 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРЕНИЕМ | 1992 |

|

RU2043891C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2200857C2 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2313432C2 |

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО КОНСТРУКЦИИ РАСКРЫВАЮЩЕГОСЯ ТИПА | 2003 |

|

RU2238885C1 |

| УСТРОЙСТВО ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ ТРЕНИЕМ | 2010 |

|

RU2424884C1 |

| ЦЕПЬ ПРИВОДНАЯ ПЛАСТИНЧАТАЯ, ИМЕЮЩАЯ ШАРНИРЫ КАЧЕНИЯ С ШАРЖИРОВАННЫМИ ПОВЕРХНОСТЯМИ | 2009 |

|

RU2472050C2 |

| ПЛАНЕТАРНАЯ ПЕРЕДАЧА (ВАРИАНТЫ) | 1996 |

|

RU2124661C1 |

| Машина для сварки трением | 1981 |

|

SU1016118A1 |

| ПЕРЕДАЮЩИЙ УЗЕЛ С КАЧАЮЩЕЙСЯ ШАЙБОЙ (ВАРИАНТЫ) И ДИФФЕРЕНЦИАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ СКОРОСТИ НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 2001 |

|

RU2267673C2 |

| СПОСОБ ВИБРОВОЗБУЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2273529C1 |

Изобретение относится к области сварки трением и может использоваться в различных отраслях машиностроения. Колебательный механизм установки для сварки деталей трением содержит корпус (1), вал вращающийся (2), колеблющийся элемент (4), совершающий колебательное движение, и подшипники. Вал вращающийся (2) имеет участок с эксцентриситетом. Один или несколько подшипников (3) установлены на упомянутом участке вала (2). Колеблющийся элемент (4) выполнен с двумя щечками (5), (6) с возможностью прижатия их к наружной поверхности подшипников. Одна из щечек выполнена подвижной с возможностью перемещения в направлении от поверхности подшипников на расстояние, превышающее величину удвоенного значения эксцентриситета участка вала вращающегося (2). Такое выполнение колебательного механизма позволяет существенно снизить массогабаритные параметры устройства, мощность привода и как следствие повысить эффективность этого вида сварки. 9 з.п.ф-лы, 6 ил.

| RU 2062193 C1, 20.06.1996 | |||

| RU 94036811 A1, 20.07.1996 | |||

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРЕНИЕМ | 1992 |

|

RU2043891C1 |

| СЕПАРАТОР ПОДШИПНИКА КАЧЕНИЯ | 0 |

|

SU290134A1 |

| Способ защиты растений от заморозков и морозов | 1974 |

|

SU513669A1 |

| US 5100044, 31.03.1992. | |||

Авторы

Даты

2001-04-10—Публикация

2000-02-28—Подача