Изобретение предназначено для сварки трением заготовок из различных материалов. Свариваемые торцы нагревают с применением двух источников тепловой энергии, один из которых осуществляется за счет трения торцов при их относительном движении и осевом сжатии, а второй источник тепла осуществляет дополнительный нагрев, например, с помощью газовых горелок, токов высокой частоты т.п. одного или обоих торцов. По достижении температуры сварки происходит осадка заготовок путем их сближения, после чего производится остановка подвижной заготовки и их сварка. При этом производится медленное охлаждение сварного соединения посредством регулирования мощности дополнительного нагрева. Устройство, в котором реализуется данный способ, содержит переднюю бабку с установленным в ней шпинделем, кинематически связанным с механизмом для создания угловых колебаний, суппорт, механизм осевого перемещения и сжатия заготовок, дополнительный источник тепла и блок контроля и управления технологическими параметрами. Механизм для создания угловых колебаний выполнен в виде планетарного механизма со знакопеременным передаточным отношением, который позволяет преобразовать вращательное движение водила в колебательное движение выходного вала.

Изобретение обеспечивает высокое качество сварки деталей из различных материалов, при этом применение дополнительного нагрева позволяет существенно снизить мощность привода, частоту колебаний подвижной заготовки и возникающие при этом инерционные нагрузки, что позволяет сваривать заготовки с большой массой и площадью свариваемых поверхностей без дополнительных затрат.

Описание изобретения.

Изобретение относится к области сварки сплошных и трубчатых заготовок с помощью трения, при этом торцы упомянутых заготовок нагреваются за счет трения и дополнительного источника тепла.

Для сварки подобных заготовок используются технологии сварки трением, в которых нагрев стыка осуществляется за счет трения торцов заготовок при их осевом сжатии.

Проблема заключается в том, что для создания качественного соединения величина осевого давления составляет до 2000 кгс/см.кв в зависимости от материала и способа сварки. Кроме того, из-за быстрого охлаждения сварного шва сварное соединение имеет значительные остаточные температурные деформации, что вызывает необходимость в отжиге сваренной детали, а при сварке сталей, подверженных закалке, материал шва закаливается, что приводит к образованию трещин.

Известен также способ комбинированной сварки трением, SU №1087289 А1, 23.04.1984, включающий относительное вращение деталей со скоростью 0,2-0,5 м/с, их сжатие, дополнительный нагрев свариваемых торцов путем пропускания через них электрического тока до температуры рекристаллизации сплава и проковку с сохранением величины усилия сжатия после прекращения вращения, дополнительный нагрев осуществляют на стадии проковки в течение 30-60 с.

Но при использовании данного способа, который является наиболее близким аналогом предлагаемого изобретения, невозможен нагрев одного или обоих торцов до разных температур, следовательно, не обеспечено условие выравнивания пределов текучести материалов свариваемых поверхностей заготовок, которое необходимо для образования качественного сварного соединения сварки.

Кроме того, при этом способе комбинированной сварки после завершения процесса сварки происходит быстрое охлаждение сварного шва, что влечет за собой те же проблемы, что и у традиционных способов сварки трением: значительные остаточные температурные деформации и образование трещин при сварке материалов, подверженных закалке.

Известно устройство для сварки трением, патент №2043891, 17.06.92 г., содержащее переднюю бабку с установленным в ней шпинделем, одновременно являющуюся механизмом для создания колебательного движения, суппорт, механизм осевого перемещения и сжатия заготовок, при этом механизм для создания угловых колебаний имеет два приводных вала с установленными на них эксцентриками, которые посредством шатунов связаны с двуплечим коромыслом, вал которого является шпинделем передней бабки. Валы приводятся во вращение двумя электродвигателями.

Недостатками данного устройства являются плохая свариваемость материалов при существенном различии их физ. мех. свойств, быстрое охлаждение сварного шва, что приводит к возникновению термических напряжений, а также сложность изготовления и балансировки механизма для создания угловых колебаний и отсутствие регулировки амплитуды колебаний.

Задачей предлагаемого изобретения является устранение вышеупомянутых недостатков с помощью нового способа сварки трением и устройства для его реализации, применение которых позволяет получать сварные соединения высокого качества из материалов с различными физико-механическими характеристиками, при незначительных осевых усилиях сжатия и с минимальными остаточными термическими напряжениями и исключить применение дополнительной операции отжига сваренной детали.

Эта задача решается путем применения комбинированного способа сварки трением с использованием технологических операций контроля и управления температуры сварки и мощности тепловыделения. Общие признаки известного способа сварки и предлагаемого изобретения заключаются в соединении заготовок за счет нагрева стыка до температуры сварки путем трения при сжатии их поверхностей и применения дополнительного нагрева с использованием дополнительного источника тепла.

Способ отличается тем, что дополнительный нагрев производят до достижения температуры сварки, а по завершении процесса сварки постепенно снижают мощность тепловыделения дополнительного источника тепла для охлаждения заготовок.

Для реализации нового изобретения предлагается температуру сварки определять при помощи блока контроля и управления технологическими параметрами (п.2 Формула).

В зависимости от физико-механических свойств свариваемых материалов предлагается производить дополнительный нагрев обеих или одной из свариваемых поверхностей до одинаковой или разной температуры (п.3 Ф). При реализации способа параметры относительного движения заготовок при сжатии, величину давления и осадки и мощность тепловыделения дополнительных источников задают блоком контроля и управления технологическими параметрами (п.4 Ф).

Предлагаемое изобретение относится также к устройству, в котором реализуется предложенный способ комбинированной сварки трением. Устройство для комбинированной сварки трением содержит переднюю бабку с установленным в ней шпинделем, кинематически связанным с механизмом для создания угловых колебаний, суппорт, механизм для осевого перемещения и сжатия заготовок, средство дополнительного нагрева заготовок, блок контроля и управления технологическими параметрами процесса сварки, при этом механизм для создания угловых колебаний выполнен в виде планетарного механизма, кинематически связанного с электродвигателем. В водило планетарного механизма установлен вал сателлита, который посредством карданных шарниров соединен с неподвижным валом, зафиксированным тормозом с одной стороны и с выходным валом с другой стороны, кроме того, амплитуду колебаний выходного вала регулируют изменением расстояния L от оси сателлита до оси вращения водила. Устройство контроля и управления технологическими параметрами электрически связано с механизмом для создания угловых колебаний, механизмом перемещения и сжатия заготовок и средством дополнительного нагрева.

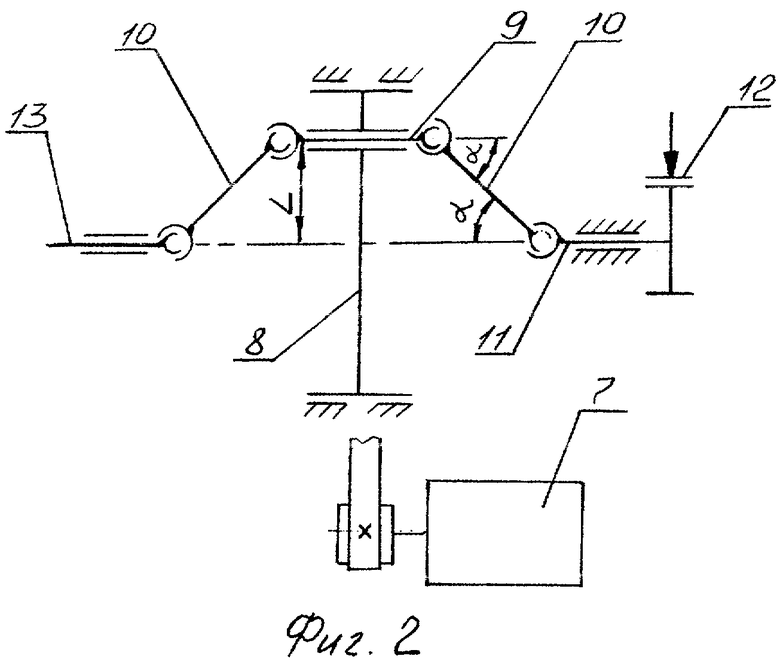

Для лучшего пояснения признаков предлагаемого изобретения в качестве примера описан вариант реализации способа и устройства со ссылкой на прилагаемые чертежи, где на фиг.1 показана блок-схема устройства для комбинированной вибрационной сварки трением, на фиг.2 показана кинематическая схема механизма для создания угловых колебаний подвижной заготовки.

Чтобы в соответствии с предлагаемым изобретением сварить заготовки, в приведенном примере используется устройство, показанное на фиг.1, состоящее из передней бабки 1, в которой установлен шпиндель с закрепленной подвижной заготовкой, суппорт 2 с закрепленной неподвижной заготовкой, механизм осевого перемещения и сжатия заготовок 3, механизм для создания угловых колебаний 4, кинематически связанный с шпинделем передней бабки, средство дополнительного нагрева заготовок 5 и блока контроля и управления технологическими параметрами 6, электрически связанным с механизмом 3, механизмом 4 и средством 5.

Механизм 4 генерирует угловые колебания, передаваемые подвижной заготовке, закрепленной в шпинделе передней бабки 1. Неподвижная заготовка закреплена в суппорте 2 и ее торец прижимается механизмом 3 к торцу подвижной заготовки, и при угловых колебаниях происходит нагрев стыка в результате трения торцов. Одновременно с этим производится нагрев одной или обеих заготовок за счет применения дополнительного источника тепла 5, с помощью которого можно регулировать температуру торцов, при этом, в случае сварки заготовок из материалов с существенно разными физ. мех. свойствами, торец более прочной заготовки нагревается до более высокой температуры t1, при которой предел текучести материала становится равным пределу текучести материала менее прочной заготовки при температуре t2<t1, и по достижении температуры сварки t1св и t2cв и снижении предела текучести материалов до величины, при которой начинается быстрая осадка, производится остановка подвижной заготовки и их сварка.

При необходимости снижения термических напряжений и предотвращения закалки сварного шва после остановки и сварки производится постепенное снижение мощности средства дополнительного нагрева и, соответственно, постепенное охлаждение сварного соединения, что предотвращает образование дефектов. Введение в технологическую схему сварки блока контроля и управления позволяет регулировать величину давления и осадки, а также мощность средства дополнительного нагрева.

В предлагаемом устройстве используется показанный на фиг.2 механизм для создания угловых колебаний, выполненный в виде планетарного механизма и состоящий из электродвигателя 7, кинематически связанного с водилом 8 планетарного механизма, в водило 8 установлен вал сателлита 9, который соединен с помощью двух карданных передач 10, шарниры которых сориентированы таким образом, что неравномерность поворота выходного вала является суммарной неравномерностью поворота всех ведомых звеньев, с одной стороны с неподвижным валом 11, зафиксированным посредством тормоза 12, с другой стороны с выходным валом 13, при этом вал сателлита 9 может быть закреплен на разном расстоянии L от оси водила.

При вращении водила 8 электродвигателем 7 выходной вал 13 совершает угловые колебания вследствие того, что планетарный механизм является механизмом со знакопеременным колебательным движением ведомого звена, частота которого равна частоте вращения водила, а амплитуда зависит от угла α между осями валов карданной передачи. По окончании сварки происходит расторможение неподвижного вала 11 тормозом 12, при этом выходной вал 13 практически мгновенно прекращает колебательное движение.

Крепление опор вала сателлита позволяет регулировать расстояние L между осями сателлита и водила и угол α, изменение которого, в свою очередь, позволяет регулировать амплитуду колебаний выходного вала.

Техническими преимуществами предлагаемого изобретения являются:

- выравнивание предела текучести материалов заготовок и создание оптимальных условий образования качественного сварного соединения;

- существенное снижение остаточного термического напряжения;

- исключение закалки сварного шва и образования трещин за счет постепенного охлаждения, регулируемого блоком контроля и управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки трением | 1976 |

|

SU716743A1 |

| Машина для сварки трением | 1981 |

|

SU1061961A1 |

| Способ сварки трением | 1982 |

|

SU1087289A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ТРЕНИЕМ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО, ТИПА БОЛТ | 2006 |

|

RU2327554C2 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ ТЕЛ ВРАЩЕНИЯ | 2011 |

|

RU2506146C2 |

| Способ сварки трением и машина для его осуществления | 1978 |

|

SU863254A1 |

| Токарный станок | 1988 |

|

SU1634367A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 1989 |

|

SU1737836A1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 1970 |

|

SU267315A1 |

Изобретение может быть использовано для сварки трением заготовок из различных материалов. Свариваемые торцы нагревают с применением двух источников тепловой энергии. Нагрев производят за счет трения торцов при их относительном движении и осевом сжатии. Дополнительный источник тепла осуществляет дополнительный нагрев одного или обоих торцов. По достижении температуры сварки происходит осадка заготовок путем их сближения, после чего производится остановка подвижной заготовки и их сварка. Производится медленное охлаждение сварного соединения посредством регулирования мощности дополнительного нагрева. Блок контроля и управления технологическими параметрами устройства для реализации данного способа электрически связан с механизмом сжатия заготовок, механизмом для создания угловых колебаний и средством дополнительного нагрева заготовок. Применение дополнительного нагрева позволяет существенно снизить мощность привода, частоту колебаний подвижной заготовки и возникающие при этом инерционные нагрузки, что позволяет сваривать заготовки с большой массой и площадью свариваемых поверхностей при высоком качестве сварки. 2 н. и 3 з.п. ф-лы, 2 ил.

| Способ сварки трением | 1982 |

|

SU1087289A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРЕНИЕМ | 1992 |

|

RU2043891C1 |

| Способ сварки трением и машина для его осуществления | 1978 |

|

SU863254A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2001 |

|

RU2196031C2 |

| КОЛЕБАТЕЛЬНЫЙ МЕХАНИЗМ УСТАНОВКИ ДЛЯ СВАРКИ ТРЕНИЕМ | 2000 |

|

RU2164847C1 |

| Способ получения кремнийорганическихпОлиизОциАНАТОВ | 1973 |

|

SU458568A1 |

| US 5865362 A, 02.02.1999. | |||

Авторы

Даты

2007-12-27—Публикация

2005-12-19—Подача