Изобретение относится к области сорбционной техники и может быть использовано при изготовлении углей.

Известно сырье для получения углей - цельная древесина. (Выродов В.А. и др. Технология лесохимического производства, М.: Лесная промышленность, 1987 г., с. 310).

Недостатками известного сырья являются его дороговизна, высокие требования к породному составу. Угли высокого качества получались преимущественно из твердолиственного сырья, которое является дефицитным.

Известно лигнинсодержащее сырье для получения активного угля (А.С. СССР N 1279959, кл. C 01 B 31/08, 1986). Для получения активного угля это сырье сушат, нагревают со скоростью 1000-3000oC/мин до 500-700oC, подвергают карбонизации, охлаждают уголь, затем проводят активацию в смеси водяного пара и дымовых газов при 800-900oC.

Недостатками использования лигнинсодержащего сырья являются высокая тепло- и энергоемкость процесса получения из него активного угля.

Известно также сырье для получения активного угля - лигнин (Патент РФ N 2031836, кл. C 01 B 31/08, 1992 - прототип). Для получения активного угля лигнин влажностью 65% подсушивают до влажности 20-25%, брикетируют, брикеты подвергают карбонизации при температуре 400-500oC, затем карбонизированный продукт без его охлаждения активируют при 850-900oC в течение 55-60 мин. В качестве активатора используют перегретый водяной пар. Полученный уголь рассеивают на фракции, каждая из которых является отдельным сортом.

Недостатками использования лигнина в качестве сырья для получения активного угля являются высокая тепло- и энергоемкость процесса получения активного угля, обусловленная высокой влажностью продукта. Следует отметить, что лигнинсодержащее сырье характеризуется повышенным разбросом размеров (от 1 мкм до нескольких см), что создает неравномерность характеристик в материале после его сушки и брикетирования. Разрушенный в процессе карбонизации материал также неоднороден, что следует из того, что из него после активации и рассева получаются зернистые и порошкообразные угли. Соответственно воздействие одних и тех же условий на частицы различного размера не может отрицательно не сказываться на свойствах конечных продуктов и экономичности процессов карбонизации и активации.

Цель изобретения: расширение сырьевой базы; упрощение технологии получения углей; сокращение тепло- и энергозатрат при получении углей; удешевление процесса получения углей; обеспечение однородности структуры углей; улучшение экологии окружающей среды путем использования токсичных отходов производства древесных плит; исключение экономических затрат предприятий плитной промышленности на погашение штрафов за вывоз экологически опасных отходов на свалку.

Поставленная цель достигается тем, что в сырье для изготовления углей, включающем углеродсодержащие частицы, в качестве углеродсодержащих частиц использованы производства древесных плит, например шлифовальная пыль или гранулы из нее, древесное волокно, смесь шлифовальной пыли и древесного волокна, а также смесь шлифовальной пыли производства древесных плит с добавлением древесного волокна и/или измельченных отходов деревообработки.

Изобретение имеет следующие отличия от прототипа:

- в качестве углеродсодержащих частиц использованы отходы производства древесных плит;

- в качестве отхода производства древесных плит использована шлифовальная пыль или гранулы из нее;

- в качестве отхода производства древесных плит использовано древесное волокно;

- в качестве отходов производства древесных плит использована смесь шлифовальной пыли и древесного волокна;

- в качестве отхода производства древесных плит использована шлифовальная пыль с добавлением древесного волокна и/или измельченных отходов деревообработки.

Это позволит расширить сырьевую базу; упростить технологию получения углей; сократить тепло- и энергозатраты при получении углей; удешевить процесс получения углей; обеспечить однородность структуры углей; улучшить экологию окружающей среды путем использования токсичных отходов производства древесных плит; исключить экономические затраты предприятий плитной промышленности на погашение штрафов за вывоз экологически опасных отходов на свалку.

В просмотренном нами патентно-информационном фонде не обнаружено аналогичных технических решений, а также решений с указанными отличительными признаками.

Изобретение применимо и будет использоваться на предприятиях отрасли в 1998-1999 гг.

Сырье-отходы производства древесных плит использовали следующим образом.

Пример 1.

Пыль шлифовальную - отходы производства древесных плит, имеющую размеры частиц от 50 мк до 1 мм и влажность 3-5%, подвергали карбонизации в специальной опытной установке периодического действия в среде азота с доведением конечной температуры до 650oC, а затем - активации в среде перегретого пара при температуре 800oC до степени обгара 50%.

Пример 2.

Гранулы, полученные методом прессования шлифовальной пыли - отхода производства древесных плит, имели диаметр около 14 мм, длину около 15 мм и влажность 6-8%. Гранулы нагревали со скоростью 20oC/мин до 700oC и подвергали карбонизации в среде азота во вращающейся печи муфельного типа при 700oC. Карбонизированный продукт активировали при температуре 850oC в течение 55 мин в среде перегретого водяного пара и углекислого газа (соотношение 1:1) до степени обгара 50%. Полученный продукт охлаждали и рассеивали на фракции. Полученные при этом фракции углей соответствовали стандартам на зернистые и порошкообразные активные угли.

Пример 3.

Пример выполняли по примеру 1, при этом вместо шлифовальной пыли использовали древесное волокно-отход производства древесных плит (например, измельченные обрезки плит, имеющие место при форматной обрезке древесных плит).

Пример 4.

Пример выполняли по примеру 1, при этом вместо шлифовальной пыли производства древесных плит использовали смесь указанной пыли шлифовальной и древесного волокна, например в равных соотношениях. Смесь перемешивали, выдерживали в емкости для выравнивания влажности. Влажность смеси составляла 9,5%. Следует отметить, соотношение задано примерно, т.к. в действительности отходы волокна на предприятиях составляют мизерную часть по отношению к количеству образующейся в производстве плит шлифовальной пыли, но тем не менее бывает ситуация, когда эти отходы могут быть добавлены к шлифовальной пыли производства древесных плит.

Пример 5.

Пример выполняли по примеру 1, при этом вместо шлифовальной пыли производства древесных плит использовали смесь указанной пыли шлифовальной, древесного волокна и измельченных отходов деревообработки (опилки, стружка от станков и т. п. ), например в равных соотношениях. Смесь перемешивали, выдерживали в емкости для выравнивания влажности. Влажность смеси составляла 9,5%. Следует отметить, что соотношение задано примерно, т.к. в действительности отходы волокна, а также отходы деревообработки на предприятиях составляют мизерную часть по отношению к количеству образующейся в производстве плит шлифовальной пыли, но тем не менее бывает ситуация, когда эти отходы могут быть добавлены к шлифовальной пыли производства древесных плит.

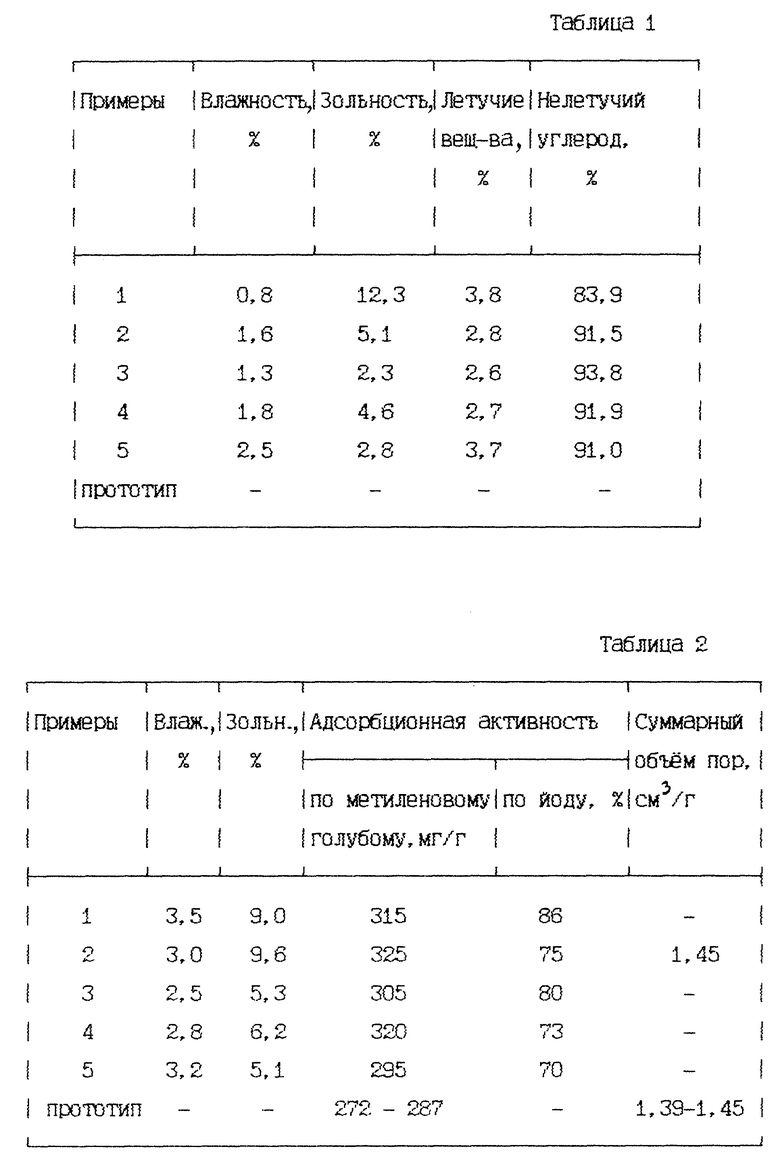

Результаты экспериментов, а именно показатели полученных углей в результате проведения комбинации, представлены в таблице 1, а показатели активных углей представлены в таблице 2.

Изобретение позволит:

- расширить сырьевую базу, т.к. в качестве углеродсодержащих частиц использованы отходы производства древесных плит;

- упростить технологию получения углей, т.к. ввиду низкой влажности исходного сырья отсутствует операция подсушки сырья, а также - измельчения углей до степени порошка при получении порошкообразного активного угля, поскольку шлифовальная пыль измельчена до состояния порошка в основном производстве, а волокно превращается в порошок в стадии карбонизации отходов производства древесных плит;

- сократить тепло- и энергозатраты при получении углей за счет исключения операций сушки и измельчения, а также за счет того, что карбонизация заявленного сырья не требует теплозатрат, поскольку протекает за счет экзотермической реакции древесных частиц. Экономия теплозатрат на 100 кг абсолютно сухого материала по сравниваемым вариантам составляет ориентировочно 76500 ккал;

- удешевить процесс получения углей за счет упрощения технологии получения углей и снижение тепло- и энергозатрат на проведения процесса;

- улучшить экологию окружающей среды путем использования токсичных отходов производства древесных плит, поскольку шлифовальная пыль и волокно-отходы производства древесных плит содержат неполностью отвержденное связующее и хранение их представляет экологическую опасность для окружающей среды;

- обеспечить однородность структуры углей, т.к. за счет большей дисперсности отходов древесных плит по сравнению с лигнином вторичная структура углей их отходов производства древесных плит более пористая, чем у углей из лигнина;

- исключить экономические затраты предприятий плитной промышленности на погашение штрафов за вывоз экологически опасных отходов на свалку.

Изобретение позволяет превратить экологически опасные токсичные отходы производства древесных плит в сорбенты, т.е. в средства, которые предназначены для улучшения экологии во многих других областях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕ ДЛЯ ИЗГОТОВЛЕНИЯ ГРАНУЛ | 1998 |

|

RU2144425C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2182885C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КРЕМНИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2528666C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2174098C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 2006 |

|

RU2331580C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1993 |

|

RU2096322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2021 |

|

RU2773500C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2001 |

|

RU2222376C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЯ | 2000 |

|

RU2171852C1 |

Изобретение относится к сорбционной технике и может быть использовано при изготовлении углей. В сырье для изготовления углей, включающем углеродсодержащие частицы, в качестве углеродсодержащих частиц использованы отходы производства древесных плит, например шлифовальная пыль или гранулы из нее, древесное волокно, смесь шлифовальной пыли и древесного волокна, а также смесь шлифовальной пыли производства древесных плит с добавлением древесного волокна и/или измельченных отходов деревообработки. Способ обеспечивает удешевление процесса получения углей: обеспечение однородности структуры углей; улучшение экологии окружающей среды путем использования токсичных отходов производства древесных плит. 4 з.п. ф-лы, 2 табл.

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ВОДЫ ОТ НЕФТЕПРОДУКТОВ | 1994 |

|

RU2112594C1 |

| 1992 |

|

RU2004319C1 | |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОГО АКТИВИРОВАННОГО УГЛЯ | 1996 |

|

RU2106301C1 |

| Способ получения активного угля | 1970 |

|

SU400165A1 |

| Адсорбционный материал для очистки промышленных сточных вод | 1974 |

|

SU640640A3 |

| Способ получения древесного угля | 1984 |

|

SU1271560A1 |

Авторы

Даты

2000-03-20—Публикация

1998-07-13—Подача