Настоящее изобретение относится к способу изготовления плиты на основе древесного материала, в частности древесноволокнистой плиты средней плотности или высокой плотности, в котором распределяют ковер из древесной стружки или древесных волокон, пропитанных связующим веществом, который затем прессуют в горячем прессе с получением плиты желаемой толщины, при этом перед прессованием на верхнюю сторону ковра наносят порошкообразную смесь из красящих пигментов и второго связующего вещества в качестве средства для грунтования.

Такой способ известен, например, из документа EP 3 189 952 A1. Его можно использовать для получения гладких поверхностей без необходимости последующей обработки поверхностей. В этой патентной заявке также говорится, что количество пигмента, необходимое для достаточной кроющей способности, наносят в виде водной суспензии. Это также обеспечивает значительное количество воды на поверхности распределенного ковра. По меньшей мере часть воды нужно снова удалять путем сушки, тогда как в противном случае в волокнистой плите могут появиться щели вследствие пара. Если вода в больших количествах подается асимметрично на волокнистый ковер, при прессовании может образоваться асимметричный выброс пара. Это также является неблагоприятным для производства.

В способе, известном из документа DE 10 2009 052 413 B4, на распределенный ковер из древесной стружки или древесных волокон перед прессованием бесконтактно наносят средство для грунтования. В качестве грунтовки может применяться дисперсная краска или лак. Дисперсные краски обычно представляют собой вязкие краски или покрытия, которые состоят из химической дисперсии (чаще всего эмульсии) связующих веществ и растворителей, красителей (чаще всего пигментов) и добавок. Этим жидким средством для грунтования можно опрыскивать верхнюю сторону ковра посредством распылительных сопел или посредством устройства для распыления.

Плиты на основе древесного материала, изготовленные согласно данному способу, могут быть покрыты или подвергнуты печати, а затем разделены на отдельные панели и, например, применены для создания полов.

В документе JP 2008 149487 A раскрывается способ, в котором на верхнюю сторону плиты на основе древесного материала наносят пастообразное покрытие из неорганического порошка, натурального камня и неотвержденного связующего вещества. Эту пасту наносят такой толщины, что неровности можно компенсировать. После отверждения связующего вещества поверхность шлифуют до получения гладкости.

Из документа JP S56 63858 A известен способ изготовления невоспламеняющихся строительных материалов с применением портландцемента и очень чистого порошка на основе диоксида кремния.

При изготовлении ламинированных полов вначале использовалась пропитанная смолой бумага, которую прессовали в так называемом прессе с коротким циклом прессования при высоком давлении и высокой температуре на подложках из древесного материала, таких как тонкие стружечные плиты или волокнистые плиты высокой плотности. При этом на верхней стороне в качестве пропиток применяются защитная пленка в качестве защитного слоя от износа, декоративная бумага в качестве узорчатой подложки, а на задней стороне – стабилизирующий слой для симметрии напряжения. В этом типе технологического процесса должен быть принят во внимание недостаток, заключающийся в том, что вся бумага подвергается неконтролируемому увеличению длины и ширины во время этапа пропитки путем обработки водосодержащими синтетическими смолами. При заданной площади покрытия, в частности по длине, это приводит к смещению печатаемого рисунка на отдельной панели.

Для устранения этого недостатка в документе EP 2 236 313 B1 предлагается печатать непосредственно на верхней стороне плиты на основе древесного материала. При этом верхнюю сторону непосредственно грунтуют составами на основе водосодержащей синтетической смолы и пигментов и сушат. На грунтовое покрытие посредством печати наносили узор, и плиту на основе древесного материала с печатной текстурой затем прессовали в прессе с коротким циклом прессования. Нанесение грунтового покрытия требует довольно сложного процесса, поскольку несколько слоев должны быть нанесены один на другой, и эти слои должны быть соответственно высушены между собой. После последнего нанесения грунтового покрытия или после печати узора плиту на основе древесного материала, которую сильно нагревали путем многократного нагревания в сушилке с циркуляцией воздуха, тщательно охлаждают. Таким образом, процесс производства является достаточно энергоемким и требующим большого количества установок. Установка, предназначенная для этого процесса, может достигать длины от 150 до 200 метров. Обычной является производительность от 60 до 90 м/мин. Таким образом, установка обладает в значительной мере требованиями к пространству и энергии. Отдельные пигментированные слои грунтового покрытия укладывают друг за другом посредством вальцовых станков для нанесения покрытий. Следовательно, после остановки производства существует в значительной мере требование к очистке станков. То же самое относится и к непредвиденным перебоям в работе, так как используемые для грунтового покрытия красильные растворы изменяют свою вязкость в результате испарения растворителя, и, следовательно, также происходят изменения в кроющей способности.

Из документа EP 2226201 B1 известно, что, вместо нанесения узора на готовую прессованную плиту на основе древесного материала посредством печати, печать узора производят на распределенном волокнистом ковре. Чтобы подготовить поверхность для печати, слой тонких волокон с добавками, такими как пигменты, смолы или соли, может быть нанесен на верхнюю сторону распределенного волокнистого ковра. Этот способ имеет недостаток в том, что такая сложная смесь имеет тенденцию легко отделяться.

Исходя из этой постановки проблемы, следует усовершенствовать общий способ так, чтобы создать плиту на основе древесного материала с грунтованной верхней стороной с устранением при этом описанных недостатков. В частности, грунтовое покрытие должно иметь равномерный и как можно более светлый цвет, чтобы упростить нанесение печати на готовую прессованную плиту на основе древесного материала. Кроме того, улучшенные способы не должны нарушать существующие процессы, и более крупные инвестиции не потребуются.

Для решения проблемы общий способ характеризуется тем, что ковер после нанесения порошкообразной смеси опрыскивают водой.

При применении порошка растворители полностью удаляются, исключаются описанные затраты на чистку и исключаются вредные выбросы в результате испарения при нанесении покрытия. Благодаря подходящему выбору порошкообразных красящих пигментов и толщины слоя распределяемой порошкообразной смеси можно устанавливать кроющую способность грунтового покрытия. Если позднее на прессованную плиту на основе древесного материала нужно нанести печатью светлый узор, грунтовое покрытие должно быть как можно более светлым. Если наносится печатью темный узор, грунтовое покрытие может также быть более темным или иметь меньшую кроющую способность, поэтому слой порошкообразной смеси может быть распределен тоньше. При последующем увлажнении распределенной порошкообразной смеси покрытие из пигмента и воды отделяется. Нужно всего лишь нанести столько воды, сколько на самом деле нужно для выброса пара. Способ, таким образом, является намного экономичнее. Кроме того, распределенный порошок фиксируют, и можно избежать образования пыли при поступлении ковра в последующий горячий пресс.

Воду наносят опрыскиванием предпочтительно в количестве от 10 до 30 г/м2.

Если первое связующее вещество и второе связующее вещество по меньшей мере по существу представлены одинаковыми, проблемы касаемо клейкости между прессованными слоями исключаются. Необходимо учитывать при этом принцип, что возможны небольшие различия в составе двух связующих веществ, основной материал, то есть, например, применяемая смола, является идентичным. Предпочтительно порошкообразная смесь состоит из 80–90 вес.% пигментов и 10–20 вес.% второго связующего вещества. Для возможности достижения максимально возможной кроющей способности слоя грунтовочного покрытия пигменты особенно предпочтительно являются белыми.

В качестве первого и/или второго связующего вещества могут применяться порошкообразная меламино-формальдегидная смола, мочевино-формальдегидная смола, акрилат, сополимеры этилена с винилацетатом и т.п.

Предпочтительно порошкообразную смесь наносят в количестве от 5 до 120 г/м2.

Порошкообразные пигменты, применяемые в порошкообразной смеси, могут состоять из отдельного пигмента или из смеси различных пигментов.

В качестве пигментов могут применяться оксид титана, карбонат кальция, сульфат бария или т.п. При использовании карбоната кальция в качестве пигмента количество наносимого слоя порошкообразной смеси составляет от 60 до 80 г/м2 при желаемом значении L согласно системе цветовых измерений CIELAB, составляющем приблизительно 90, в случае порошкообразной смеси, которая состоит только из диоксида титана и второго связующего вещества, необходимо количество от 12 до 16 г/м2.

Если нет необходимости в грунтовом покрытии высокой степени белизны, например, с белыми пигментами могут смешивать (недорогие) железоокисные пигменты, таким образом определяется слегка окрашенный цвет грунтового покрытия.

Устройство для нанесения порошкообразной смеси содержит по меньшей мере:

a) воронку,

b) валик, расположенный с возможностью вращения под воронкой, который обеспечен по своей окружности углублениями,

c) ракель, покрывающий углубления,

d) щетку, проходящую через углубления,

e) качающийся приводной грохот, расположенный под валиком.

Грохот расположен над верхней стороной ковра предпочтительно на расстоянии от 5 до 10 см. Из документа DE 2922814 A1 известно распределительное устройство для изготовления стружечного мата, который можно прессовать с получением стружечных плит. В документе DE 2523515 А1 описано устройство для распределения стружечного ковра посредством вращающегося барабана, чтобы стружку можно было выровнять при распределении в своем направлении.

С помощью графических материалов примеры осуществления изобретения будут кратко объяснены ниже. На графических материалах:

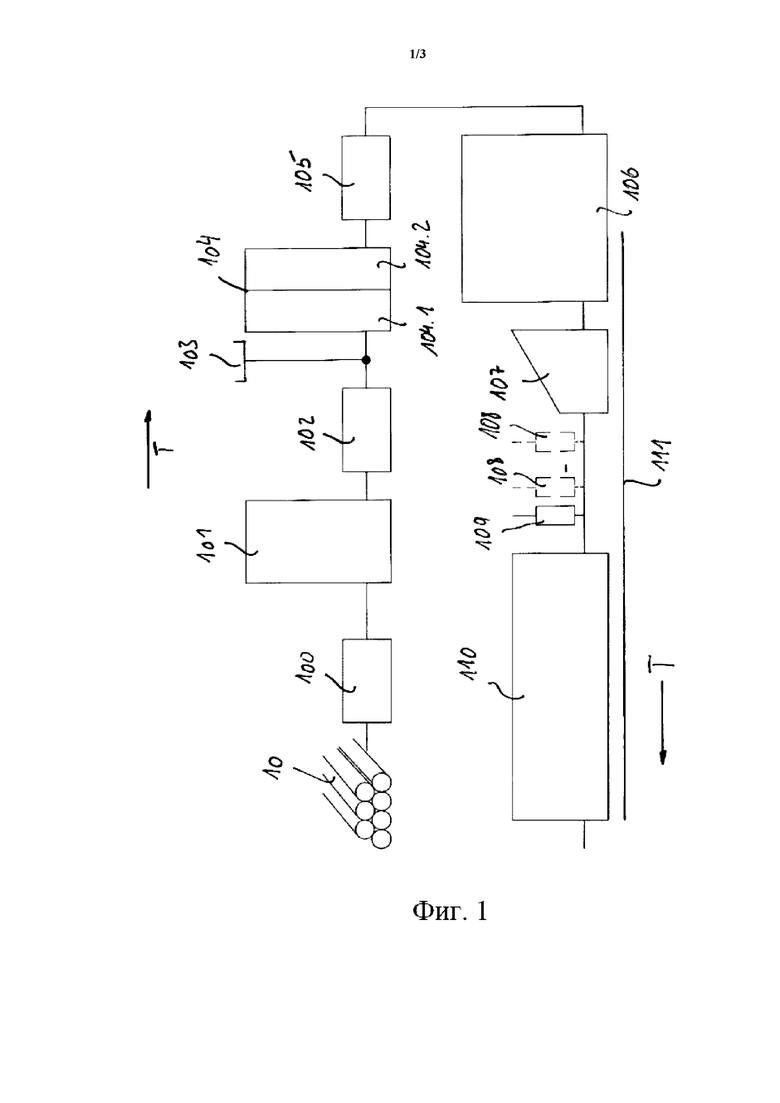

на фиг. 1 представлена схема технологического процесса изготовления древесноволокнистой плиты,

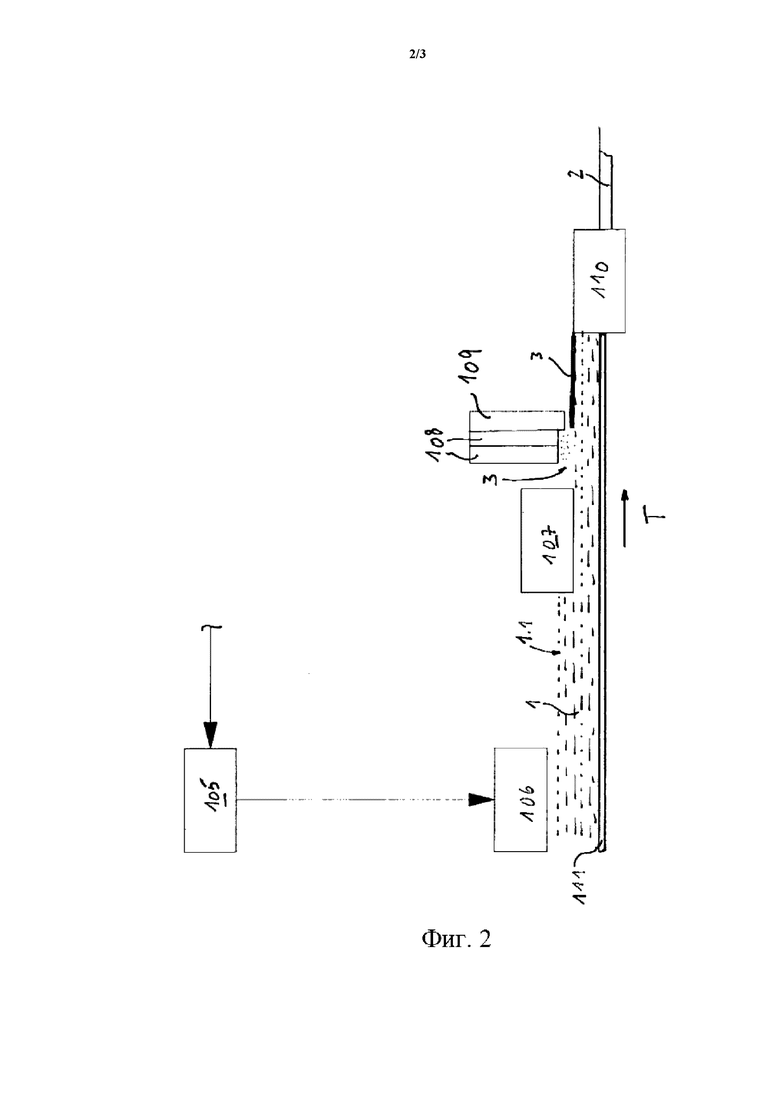

на фиг. 2 представлено схематическое изображение части процесса производства,

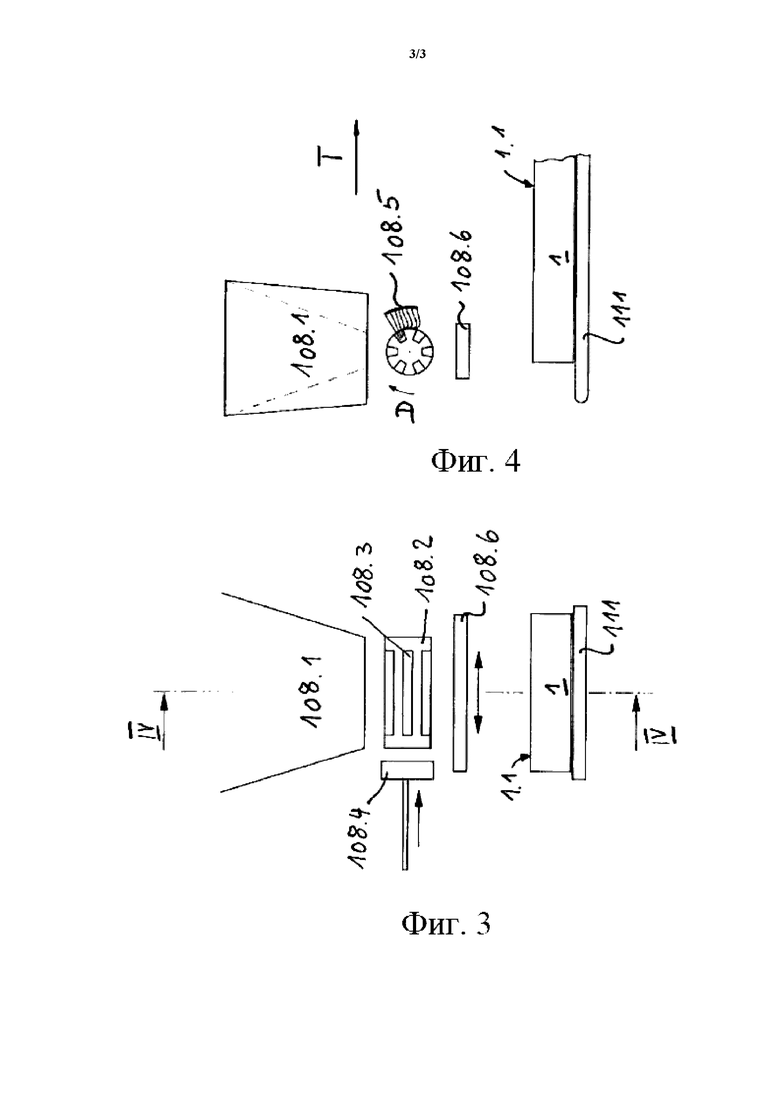

на фиг. 3 представлено схематическое изображение в разрезе распределительного устройства поперечно направлению перемещения,

на фиг. 4 представлен разрез вдоль линии IV-IV по фиг. 3.

С помощью фиг. 1 будет объяснен способ изготовления согласно настоящему изобретению. Предоставленный круглый лесоматериал 10 сначала измельчают в стружечном станке 100 с получением древесной щепы (HS) и очищают, а также вываривают в расположенном за ним варочном аппарате 101. Подготовленную таким образом древесную щепу (HS) затем перемещают в рафинер 102, в котором ее подвергают размолу с получением древесных волокон (HF). В направлении T перемещения древесные волокна (HF) склеивают в устройстве 103 для склеивания посредством первого связующего вещества, например меламино-формальдегидной смолы, мочевино-формальдегидной смолы, акрилата или сополимера этилена с винилацетатом. Склеенные древесные волокна (HF) перемещают дальше, а затем сушат в сушилке 104. Сушилка 104 состоит из предварительной сушилки 104.1 и дополнительной сушилки 104.2. В сушилке 104 из древесных волокон (HF) удаляют возможную остаточную влагу и первое связующее вещество сушат. После сушилки 104 древесные волокна (HF) перемещают для сортировки в сортировочную установку 105, откуда они попадают в первое распределительное устройство 106. Через это распределительное устройство 106 древесные волокна (HF) затем распределяются на конвейерной ленте 111 в направлении T перемещения, которая подробно не показана здесь, с получением ковра 1. Этот волокнистый ковер 1 затем попадает в пресс 107 для подпрессовки, который осуществляет предварительное сжатие ковра 1. В направлении T перемещения за прессом 107 для подпрессовки предусмотрено по меньшей мере два распределительных устройства 108, в которых предусмотрено средство 3 для грунтования, при этом посредством двух распределительных устройств 108 оно наносится на верхнюю сторону 1.1 ковра 1. Предпочтительно в направлении T перемещения последовательно расположены два или три распределительных устройства 108. Средство для грунтования представляет собой порошкообразную смесь из пигментов и второго связующего вещества. Порошкообразная смесь содержит от 80 до 90 вес.% пигментов и от 10 до 20 вес.% второго связующего вещества, а также распределяется в количестве от 5 до 120 г/м2. Распределяемое количество зависит от желаемой кроющей способности грунтового покрытия. После распределения порошкообразной смеси на ковер 1 верхнюю сторону 1.1 опрыскивают водой посредством распылителя 109, при этом опрыскивание осуществляют в количестве от приблизительно 10 до 30 г/м2. Затем ковер 1 перемещают в горячий пресс 110, который предпочтительно представляет собой пресс непрерывного действия, и там прессуют под высоким давлением и при высокой температуре с получением плиты 2 на основе древесного материала желаемой толщины.

Конструкция распределительного устройства 108 на фиг. 2 схематически показана отсоединяемой. Оно содержит воронку 108.1 для вмещения порошкообразной смеси, валик 108.2, расположенный под воронкой 108.1, который обеспечен углублениями 108.3 по своей окружности, ракель 108.4, покрывающий углубления 108.3, щетку 108.5, проходящую через углубления 108.3, и качающийся приводной грохот 108.6, расположенный под валиком 108.2. Расстояние от грохота 108.6 к верхней стороне 1.1 ковра 1 составляет приблизительно от 5 до 10 см.

В воронку 108.1 засыпают порошкообразную смесь, которую насыпают на ковер 1. Порошкообразная смесь попадает в углубления 108.3 вращающегося валика 108.2. Управление количеством наносимого слоя порошкообразной смеси осуществляют посредством скорости вращения валика. Благодаря ракелю 108.4 количество наносимого слоя остается неизменным по производственной ширине, поскольку углубления 108.3 прочищаются ракелем 108.4. Щетка 108.5, расположенная в направлении D кручения валика 108.2, вычищает порошкообразную смесь из углублений 108.3, в которые она попадает. Порошкообразная смесь затем попадает на грохот 108.6, который качается поперечно направлению T перемещения и тем самым компенсирует неоднородность при распределении на верхней стороне 1.1 ковра 1.

Количество распределяемой порошкообразной смеси варьируется в зависимости от требуемой кроющей способности и применяемого пигмента от 5 до 120 г на квадратный метр. При желаемом значении L согласно системе цветовых измерений CIELAB приблизительно 90 необходимо количество порошкообразной смеси, которая состоит только из оксида титана и связующего вещества, составляющее от 12 до 16 г/м2. При использовании карбоната кальция в качестве пигмента количество наносимого слоя порошкообразной смеси составляет от 60 до 80 г/м2. После прохождения через пресс 110 непрерывного действия большую часть (>90%) порошкообразной смеси фиксируют на верхней стороне 1.1 ковра 1. Остальная часть находится на движущейся по замкнутой траектории ленте пресса 110 непрерывного действия и размещается на верхней стороне 1.1 в течение следующего хода. Этот процесс приводит к выравниванию поверхности или снижению непрозрачности грунтового покрытия. Благодаря применению больше двух вторых распределительных устройств 108 в переднем распределительном устройстве 108 в направлении Т перемещения могут использоваться порошкообразные смеси с более недорогими пигментами в направлении T перемещения, и в последнем распределительном устройстве 108 применяется качественный диоксид титана в качестве пигмента.

Естественно, может быть также нанесена только часть желаемого грунтового покрытия путем насыпания порошкообразной смеси. Несмотря на нанесение на пористый ковер 1, в испытаниях не наблюдалось никакого значительного воздействия порошкообразной смеси на ковер 1 (плиту). В отличие от валиков для нанесения покрытий, распределительное устройство характеризуется значительно меньшими колебаниями при нанесении. Благодаря этому может достигаться уменьшение количества наносимого слоя средства для грунтования. Проблемы, которые могут возникать при влажном нанесении грунтовых покрытий из-за изменений вязкости, вызванных колебаниями температуры, испарением средства для вентиляции или явлениями старения красильных растворов, устраняются путем нанесения порошкообразной смеси. Перестройка производства грунтованных плит на негрунтованные плиты является возможной в пределах нескольких минут, поскольку нужно вывести из эксплуатации только распределительные устройства 108 и необязательно распылитель 109. Также возможно быстрое и простое изменение кроющей способности путем изменения количества наносимого слоя порошкообразной смеси. Остатки жидких грунтовых покрытий не нужно утилизировать. Установки не нуждаются в очистке, а также лента пресса 110 непрерывного действия не содержит пигменты после одного хода.

Пример осуществления 1

Перед прессом 110 непрерывного действия на распределенный ковер 1 из древесных волокон (HF) с толщиной приблизительно 10 см с помощью двух распределительных устройств 108 наносили порошкообразную смесь из карбоната кальция (85 вес.%) и порошка меламино-формальдегидной смолы (15 вес.%) в количестве 50 г/м2. При этом в каждом случае 25 г/м2 порошкообразной смеси распределяли каждым из двух распределительных устройств 108. В третьем распределительном устройстве 108 находилась порошкообразная смесь, в которой карбонат кальция был заменен оксидом титана. Данную порошкообразную смесь в количестве 5 г/м2 наносили на ковер 1 с порошкообразной смесью из карбоната кальция и меламино-формальдегидной смолы. Затем в распылителе 109 на порошкообразную смесь распыляли воду в количестве 30 г/м2. Ковер 1 после этого прессовали в прессе 110 непрерывного действия с получением древесноволокнистой плиты высокой плотности с толщиной 8 мм. После пресса брали образец и определяли значение L согласно системе CIELAB. Измеренное значение составляло 89,3. Плиты 2 на основе древесного материала, которые, несмотря на одностороннее покрытие, не обладали какими-либо деформациями, после охлаждения в линии печатного контакта избавляли посредством очистительной шлифовки от свободных составных элементов на поверхности, а затем обеспечивали грунтовым покрытием на основе синтетической смолы (меламино-формальдегидной смолы, приблизительно 20 г/м2, с содержанием твердых частиц приблизительно 65 вес.%). Потом грунтовое покрытие сушили в сушилке с циркуляцией воздуха, обеспечивали первым покрытием и снова сушили. После этого на него посредством глубокой печати наносили узор и обеспечивали защитным/переносным слоем и в завершение сушили и охлаждали. Затем плиту 2 прессовали на следующем этапе производства с защитной пленкой и стабилизирующим слоем в прессе с коротким циклом прессования для получения ламината.

Пример осуществления 2

Перед прессом 110 непрерывного действия на верхнюю сторону 1.1 ковра 1, состоящего из древесных волокон (HF), с толщиной приблизительно 13 см с помощью двух распределительных устройств 108 наносили смесь из оксида титана (85 вес.%) и порошка меламино-формальдегидной смолы (15 вес.%) в количестве 15 г/м2, при этом посредством каждого распределительного устройства 108 в каждом случае наносили 7,5 г/м2. Затем посредством распылителя 109 распыляли воду на распределенную порошкообразную смесь в количестве 15 г/м2. Ковер 1 после этого прессовали в прессе 110 непрерывного действия с получением древесноволокнистой плиты высокой плотности с толщиной 10 мм.

После пресса 110 непрерывного действия брали образец и определяли значение L согласно системе цветовых измерений CIELAB. Измеренное значение составляло 90,1. Плиты 2 на основе древесного материала, которые, несмотря на одностороннее покрытие, не обладали какими-либо деформациями, после охлаждения в линии печатного контакта избавляли посредством очистительной шлифовки от свободных составных элементов на поверхности, а затем обеспечивали грунтовым покрытием на основе синтетической смолы (меламино-формальдегидной смолы, приблизительно 20 г/м2, с содержанием твердых частиц приблизительно 25 вес.%). Потом грунтовое покрытие сушили в сушилке с циркуляцией воздуха, обеспечивали первым покрытием и снова сушили. После этого на него посредством цифровой печати наносили узор и обеспечивали защитным/переносным слоем и в завершение сушили и охлаждали. Затем плиту 2 на основе древесного материала прессовали на следующем этапе производства с защитной пленкой и стабилизирующим слоем в прессе с коротким циклом прессования для получения ламината.

Пример осуществления 3

Перед прессом 110 непрерывного действия на ковер 1 из древесных волокон (HF) толщиной приблизительно 13 см посредством трех распределительных устройств 108 наносили смесь из карбоната кальция (85 вес.%) и порошка меламино-формальдегидной смолы (15 вес.%) в количестве 75 г/м2, при этом из каждого распределительного устройства (108) в каждом случае наносили 25 г/м2. Затем посредством распылителя 109 на распределенную порошкообразную смесь распыляли 30 г воды на м2. Ковер 1 прессовали в прессе 110 непрерывного действия с получением древесноволокнистой плиты высокой плотности с толщиной 10 мм. После пресса 110 непрерывного действия брали образец и определяли значение L согласно системе цветовых измерений CIELAB. Измеренное значение составляло 86,1. Плиты 2 на основе древесного материала, которые, несмотря на одностороннее покрытие, не обладали какими-либо деформациями, после охлаждения в линии печатного контакта избавляли посредством очистительной шлифовки от свободных составных элементов на поверхности, а затем обеспечивали грунтовым покрытием на основе синтетической смолы (меламино-формальдегидной смолы, приблизительно 20 г/м2, с содержанием твердых частиц приблизительно 65 вес.%). Потом грунтовое покрытие сушили в сушилке с циркуляцией воздуха, обеспечивали первым покрытием и снова сушили. После этого на него посредством цифровой печати наносили узор и обеспечивали защитным/переносным слоем и в завершение сушили и охлаждали. Затем плиту 2 на основе древесного материала прессовали на следующем этапе производства с жидкой защитной пленкой и жидким стабилизирующим слоем в прессе с коротким циклом прессования для получения ламината.

Перечень ссылочных обозначений

1 Ковер

1.1 Верхняя сторона

2 Плита на основе древесного материала/плита

3 Средство для грунтования

10 Круглый лесоматериал

100 Стружечный станок

101 Варочный аппарат

102 Рафинер

103 Устройство для склеивания

104 Сушилка

104.1 Предварительная сушилка

104.2 Дополнительная сушилка

105 Сортировочная установка

106 Первое распределительное устройство

107 Пресс для подпрессовки

108 Второе распределительное устройство

108.1 Воронка

108.2 Валик

108.3 Углубления

108.4 Ракель

108.5 Щетка

108.6 Грохот

109 Распылитель

110 Горячий пресс

111 Конвейерная лента

D Направление кручения

HS Древесная щепа

HF Древесные волокна

T Направление перемещения

Изобретение относится к деревообрабатывающей промышленности, в частности к изготовлению древесноволокнистой плиты средней плотности или высокой плотности. Ковер из древесной стружки или древесных волокон, пропитанных первым связующим веществом, прессуют в горячем прессе с получением плиты. При этом перед прессованием на верхнюю сторону ковра наносят порошкообразную смесь из красящих пигментов и второго связующего вещества в качестве средства для грунтования. При этом после нанесения порошкообразной смеси ковер опрыскивают таким количеством воды, которое необходимо для выброса пара. При этом количество распыляемой воды составляет от 10 до 30 г/м2. Упрощается нанесение печати на готовую прессованную плиту на основе древесного материала. 8 з.п. ф-лы, 4 ил.

1. Способ изготовления плиты (2) на основе древесного материала, в частности древесноволокнистой плиты средней плотности или высокой плотности, в котором распределяют ковер (1) из древесной стружки или древесных волокон, пропитанных первым связующим веществом, который затем прессуют в горячем прессе (110) с получением плиты желаемой толщины, при этом перед прессованием на верхнюю сторону (1.1) ковра (1) наносят порошкообразную смесь из красящих пигментов и второго связующего вещества в качестве средства (3) для грунтования, отличающийся тем, что после нанесения порошкообразной смеси ковер (1) опрыскивают таким количеством воды, которое необходимо для выброса пара, при этом количество распыляемой воды составляет от 10 до 30 г/м2.

2. Способ по п. 1, отличающийся тем, что первое связующее вещество и второе связующее вещество по меньшей мере по существу являются одинаковыми.

3. Способ по любому из предыдущих пунктов, отличающийся тем, что порошкообразная смесь состоит на 80–90 вес.% из пигментов и на 10–20 вес.% из второго связующего вещества.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что пигменты являются белыми.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что в качестве первого и/или второго связующего вещества применяют порошкообразную меламино-формальдегидную смолу, мочевино-формальдегидную смолу, акрилат или сополимеры этилена с винилацетатом.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что порошкообразную смесь наносят в количестве от 5 до 120 г/м2.

7. Способ по п. 3, отличающийся тем, что порошкообразные пигменты состоят из отдельного пигмента или смеси различных пигментов.

8. Способ по п. 4, отличающийся тем, что в качестве пигментов применяют оксид титана, карбонат кальция или сульфат бария.

9. Способ по п. 4, отличающийся тем, что белые пигменты смешивают с железоокисными пигментами.

| EP 3189952 A1, 12.07.2017 | |||

| JP 2008149487 A, 03.07.2008 | |||

| JP S5663858 A, 30.05.1981 | |||

| СПОСОБ СОКРАЩЕНИЯ ВЫДЕЛЕНИЯ ФОРМАЛЬДЕГИДА В ДРЕВЕСНЫХ МАТЕРИАЛАХ | 2007 |

|

RU2437755C2 |

| УСТРОЙСТВО И СПОСОБ ПРОКЛЕИВАНИЯ ВОЛОКОН | 2012 |

|

RU2559440C2 |

Авторы

Даты

2022-01-14—Публикация

2018-07-12—Подача