Изобретение относится к черной металлургии, в частности к выплавке модификаторов для производства высокопрочного чугуна и качественной стали.

Целью изобретения является расширение технологических возможностей за счет повышения раскислительной, десульфури- рующей.и дефосфорирующей способностей модификаторов и снижение себестоимости за счет использования вторичных ресурсов.

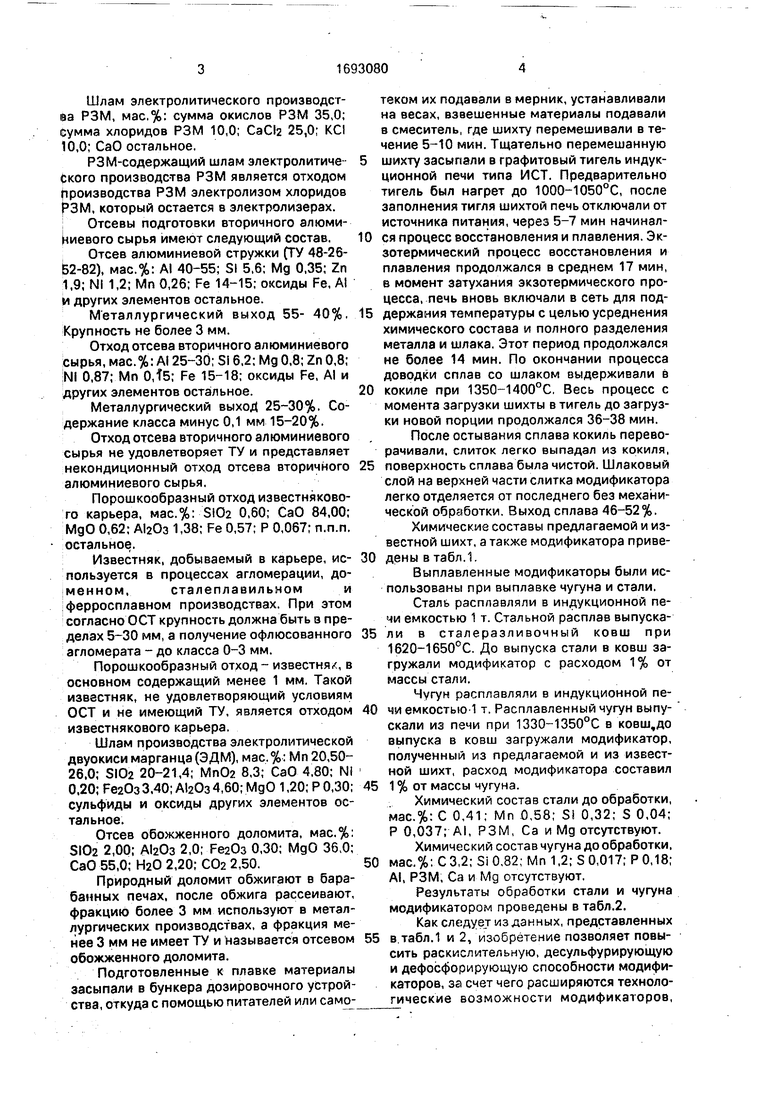

Пример. Было подготовлено несколько составов, шихты, из которых выплавляли модификаторы с редкоземельными металлами (РЗМ). Фракционный состав всех шихтовых материалов брали в том виде, в котором они получаются в процессе основного производства, f.e. без дополнительной обработки. При этом фракционный состав шлама электролитического производства РЗМ, порошкообразного отхода известнякового карьера, шлама производства двуокиси марганца составил до 5 мм, а отсева подготовки вторичного алюминиевого сырья - до 8 мм.

Химический состав шихтовых материалов следующий.

сь о ы о

00

о

Шлам электролитического производства РЗМ, мас.%: сумма окислов РЗМ 35,0; Сумма хлоридов РЗМ 10,0; CaCte 25,0; KCI 10,0; СаО остальное.

РЗМ-содержащий шлам электролитического производства РЗМ является отходом производства РЗМ электролизом хлоридов РЗМ, который остается в электролизерах.

Отсевы подготовки вторичного алюми- Ииевого сырья имеют следующий состав.

Отсев алюминиевой стружки (ТУ 48-26- 52-82), мас.%: AI 40-55; Si 5,6; Mg 0,35; Zn 1,9; N 1,2; Mn 0,26; Fe 14-15; оксиды Fe, A И других элементов остальное.

Металлургический выход 55- 40%, Крупность не более 3 мм.

Отход отсева вторичного алюминиевого сырья, мас.%: AI25-30; SI 6.2; Mg 0,8; Zn 0,8; Ni 0,87; Mn 0,f5; Fe 15-18; оксиды Fe, AI и других элементов остальное.

Металлургический выход 25-30%. Содержание класса минус 0,1 мм 15-20%.

Отход отсева вторичного алюминиевого сырья не удовлетворяет ТУ и представляет некондиционный отход отсева вторичного алюминиевого сырья.

Порошкообразный отход известнякового карьера, мас.%: SI02 0,60; СаО 84,00; МдО 0,62; 1,38; Fe 0,57; Р 0,067; п.п.п. остальное.

Известняк, добываемый в карьере, используется в процессах агломерации, доменном,сталеплавильноми ферросплавном производствах. При этом согласно ОСТ крупность должна быть в пределах 5-30 мм, а получение офлюсованного агломерата - до класса 0-3 мм.

Порошкообразный отход- известия, в основном содержащий менее 1 мм. Такой известняк, не удовлетворяющий условиям ОСТ и не имеющий ТУ, является отходом известнякового карьера.

Шлам производства электролитической двуокиси марганца(ЭДМ), мас.%: Мп 20,50- 26,0; SI02 20-21,4; Мп02 8,3; СаО 4,80; NI 0.20; РеаОз 3,40; А120з 4,60; MgO 1,20; Р 0,30; сульфиды и оксиды других элементов остальное.

Отсев обожженного доломита, мас.%: SI02 2,00; АЬОз 2,0; РеаОз 0,30; МдО 36,0; СаО 55,0; НаО 2,20; СОа 2,50.

Природный доломит обжигают в барабанных печах, после обжига рассеивают, фракцию более 3 мм используют в металлургических производствах, а фракция менее 3 мм не имеет ТУ и называется отсевом обожженного доломита.

Подготовленные к плавке материалы засыпали в бункера дозировочного устройства, откуда с помощью питателей или самотеком их подавали в мерник, устанавливали на весах, взвешенные материалы подавали в смеситель, где шихту перемешивали в течение 5-10 мин. Тщательно перемешанную

шихту засыпали в графитовый тигель индукционной печи типа ИСТ. Предварительно тигель был нагрет до 1000-1050°С, после заполнения тигля шихтой печь отключали от источника питания, через 5-7 мин начинал0 ся процесс восстановления и плавления. Экзотермический процесс восстановления и плавления продолжался в среднем 17 мин, в момент затухания экзотермического процесса, печь вновь включали в сеть для под5 держания температуры с целью усреднения химического состава и полного разделения металла и шлака. Этот период продолжался не более 14 мин. По окончании процесса доводки сплав со шлаком выдерживали в

0 кокиле при 1350-1400°С. Весь процесс с момента загрузки шихты в тигель до загрузки новой порции продолжался 36-38 мин.

После остывания сплава кокиль переворачивали, слиток легко выпадал из кокиля,

5 поверхность сплава была чистой. Шлаковый слой на верхней части слитка модификатора легко отделяется от последнего без механической обработки. Выход сплава 46-52%.

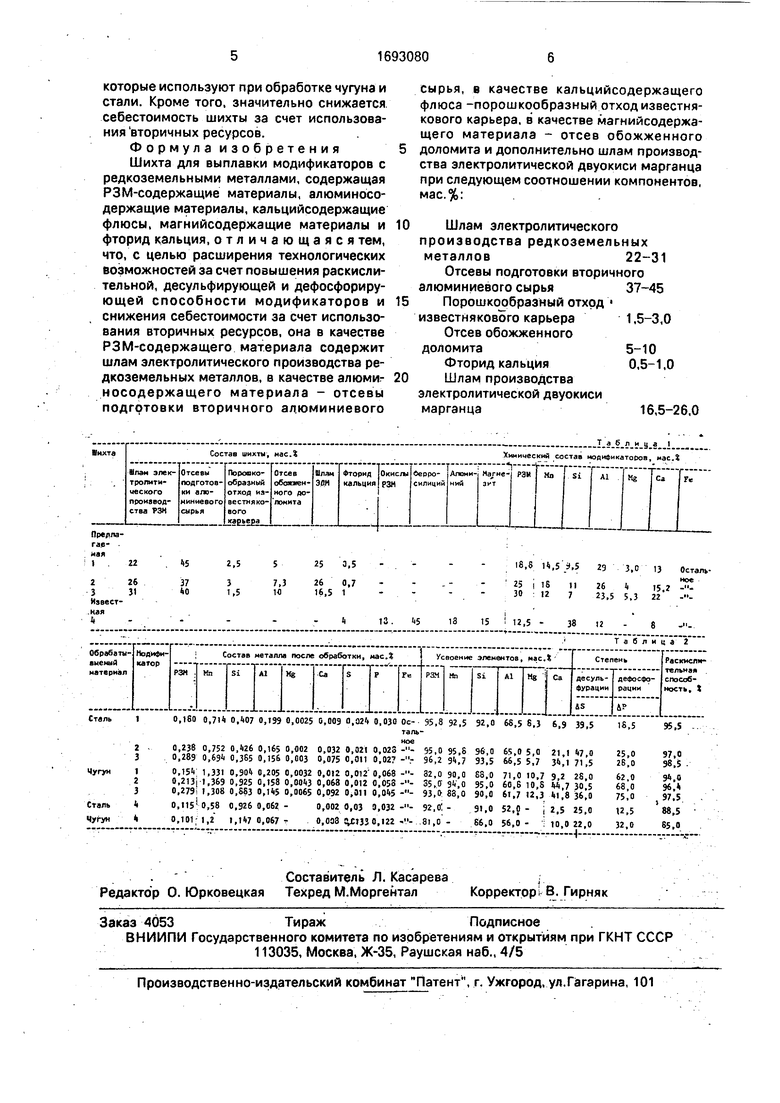

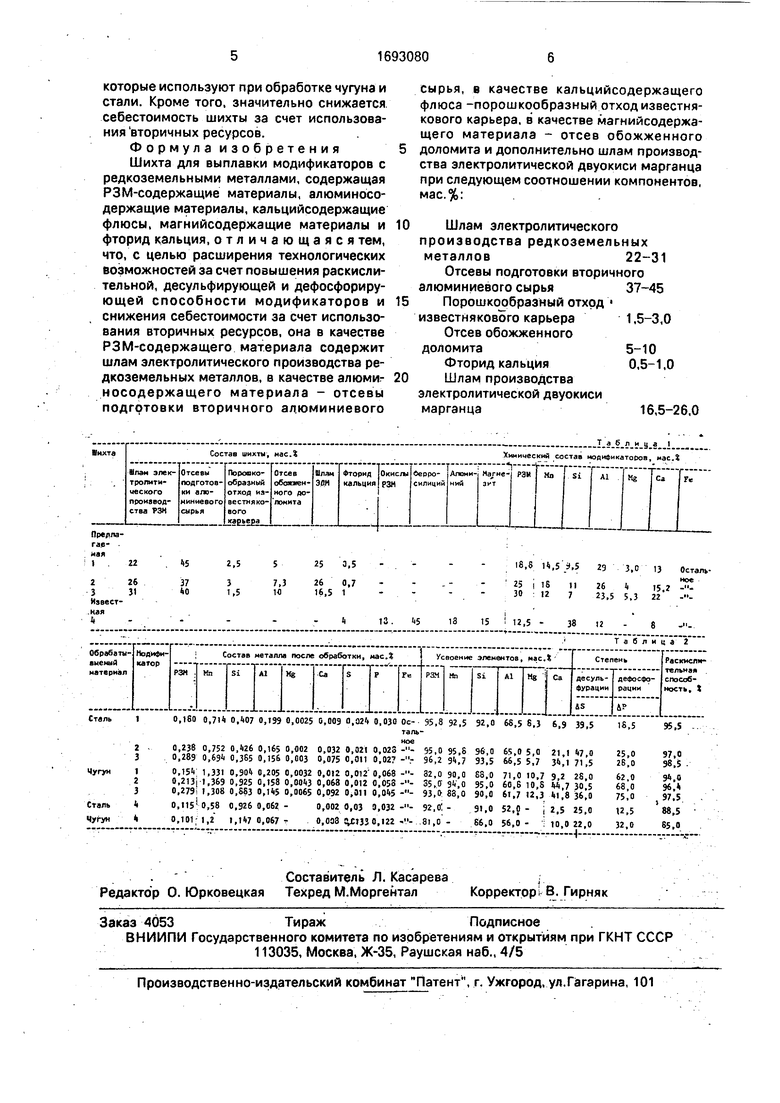

Химические составы предлагаемой и известной шихт, а также модификатора приве0 дены в табл.1.

Выплавленные модификаторы были использованы при выплавке чугуна и стали.

Сталь расплавляли в индукционной печи емкостью 1 т. Стальной расплав выпуска5 ли в сталеразливочный ковш при 1620-1650°С. До выпуска стали в ковш загружали модификатор с расходом 1 % от массы стали.

Чугун расплавляли в индукционной пе0 чи емкостью 1 т. Расплавленный чугун выпускали из печи при 1330-1350°С в ковш,до выпуска в ковш загружали модификатор, полученный из предлагаемой и из известной шихт, расход модификатора составил

5 1 % от массы чугуна.

Химический состав стали до обработки, мас.%: С 0,41; Мп 0,58; Si 0,32; S 0,04; Р 0,037; AI, РЗМ, Са и Mg отсутствуют. Химический состав чугуна до обработки,

0 мас.%; С 3,2; Si 0,82, Мп 1,2; S 0,017; Р 0,18; AI, РЗМ, Са и Mg отсутствуют.

Результаты обработки стали и чугуна модификатором проведены в табл.2.

Как следует изданных, представленных

5 в табл.1 и 2, изобретение позволяет повысить раскислительную, десульфурирующую и дефосфорирующую способности модификаторов, за счет чего расширяются технологические возможности модификаторов,

которые используют при обработке чугуна и стали. Кроме того, значительно снижается себестоимость шихты за счет использования вторичных ресурсов.

Формула изобретения Шихта для выплавки модификаторов с редкоземельными металлами, содержащая РЗМ-содержащие материалы, алюминосо- держащие материалы, кальцийсодержащие флюсы, магнийсодержащие материалы и фторид кальция, отличающаяся тем, что, с целью расширения технологических возможностей за счет повышения рас кис л и- тельной, десульфирующей и дефосфориру- ющей способности модификаторов и снижения себестоимости за счет использования вторичных ресурсов, она в качестве РЗМ-содержащего материала содержит шлам электролитического производства редкоземельных металлов, в качестве алюми- носодержащего материала - отсевы подготовки вторичного алюминиевого

сырья, в качестве кальцийсодержзщего флюса -порошкообразный отход известнякового карьера, в качестве магнийсодержа- щего материала - отсев обожженного доломита и дополнительно шлам производства электролитической двуокиси марганца при следующем соотношении компонентов, мас.%:

Шлам электролитического производства редкоземельных металлов22-31

Отсевы подготовки вторичного алюминиевого сырья37-45

Порошкообразный отход

известнякового карьера1,5-3,0

Отсев обожженного доломита5-10

Фторид кальция0,5-1,0

Шлам производства электролитической двуокиси марганца16,5-26,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки модификатора с редкоземельными металлами | 1989 |

|

SU1617029A1 |

| Шихта для получения сплава силикомарганца с алюминием | 1987 |

|

SU1482972A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БАРИЙСОДЕРЖАЩЕГО СПЛАВА | 1991 |

|

RU2015186C1 |

| Шихта для выплавки модификаторов с редкоземельными металлами | 1990 |

|

SU1759936A1 |

| Сплав для легирования и раскисления стали | 1990 |

|

SU1752812A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 1991 |

|

RU2026403C1 |

| Смесь для выплавки лигатур с редкоземельными металлами | 1989 |

|

SU1673624A1 |

| Шихта для получения комплексного сплава на основе кремния, марганца, алюминия | 1990 |

|

SU1772202A1 |

| Шихта для выплавки ферросиликоалюминия | 1990 |

|

SU1792998A1 |

| Сплав для раскисления и модифицирования стали | 1989 |

|

SU1659515A1 |

Изобретение относится к составам шихты для выплавки модификаторов с РЗМ Целью, изобретения является расширение технологических возможностей за счет повышения раскислительной, десульфурирую- щей и дефосфорирующей способностей модификаторов и снижение себестоимости за счет использования вторичных ресурсов. Шихта содержит, мас.%: шлам электролитического производства РЗМ 22-31; отсевы подготовки вторичного алюминиевого сырья 37-45; по- рошкообраз.ный отход известнякового карьера 1,5-3,0; отсев обогащенного доломита 5-10, фторид кальция 0,5-1,0; шлам производства электролитической двуокиси мзоганца 16,5- 26,0. Обработка модификаторами, выплавленными из предлагаемой лигатуры стали и чугуна, свидетельствует о повышении раскислительной, десульфурирующей и дефосфорирующей способности модификаторов, степени извлечения компонентов из расплава. Себестоимость 1 т шихты составляет 400-440 руб. 2 табл.

а

т

И

26 Л

W

37 40

2,5

3

1,5

7,3

250,5

260,7 16,5 1

1«,5 :,5 2-3 3,0 13

15 И 26 4 is 2 12 723,5 5,3 22

Остальное

5

13

15

12,5 38

| Патент США № 3440041 | |||

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шихта для выплавки модификаторов с редкоземельными металлами | 1976 |

|

SU607845A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-23—Публикация

1989-12-06—Подача