Предлагаемый способ относится к области полимерной органической химии, в частности к синтезу дезинфицирующих средств на основе полимерных алкиленгуанидинов, который может быть использован для получения эффективного дезинфицирующего средства, применяемого в медицине, ветеринарии, при очистке сточных вод, а также в отраслях народного хозяйства, где используются биоцидные препараты.

Перспективными биоцидными препаратами являются соли полигексаметиленгуанидина (ПГМГ), представляющие собой высокомолекулярное производное азотистого основания - гуанидина. Благодаря полимерной природе соли ПГМГ по своей биоцидной активности эффективнее многих других биоцидных препаратов и при этом менее токсичны. Кроме того, они образуют на обработанной поверхности пленку, обеспечивающую ей длительную защиту от атаки микроорганизмов [1].

Известны различные способы получения соли полигексаметиленгуанидина.

Так известен способ получения дезинфицирующего средства, включающий поликонденсацию гексаметилендиамина (ГМДА) и гуанидин гидрохлорида (ГГХ) при молярном соотношении ГМДА - ГГХ 1:(0,85-0,95), что соответствует 5-15% мольному избытку гексаметилендиамина. Процесс проводят при температуре от 180oC (смешение реагентов) до 240oC в течение 5 часов [2].

Недостатком данного способа является то, что получаемое дезинфицирующее средство обладает малой бактериостатической активностью и высокой токсичностью, вследствие загрязненности его ГМДА, являющимся токсичным веществом второго класса опасности.

Наиболее близким по совокупности существенных признаков к предлагаемому способу является известный способ получения дезинфицирующего средства [3], который выбран авторами в качестве прототипа.

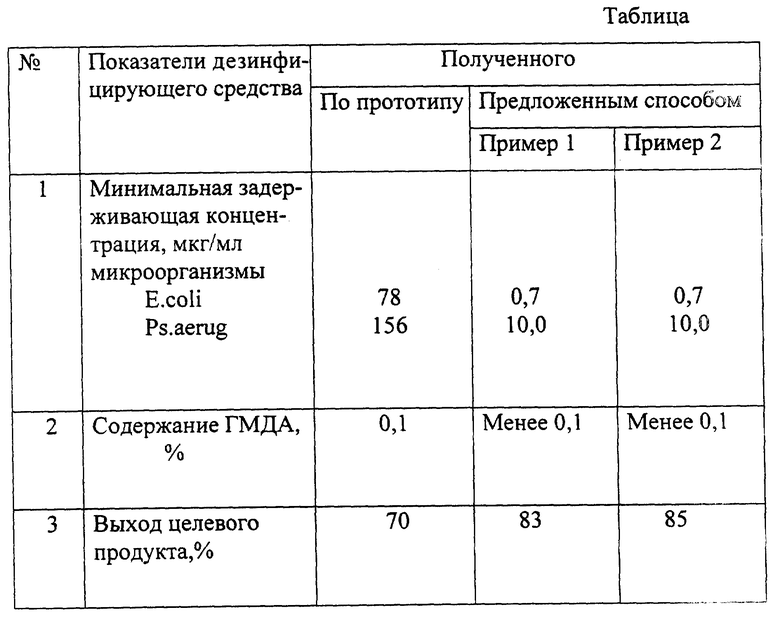

Известный способ осуществляют следующим образом. Смесь дициандиамида и хлористого аммония (в избытке) нагревают до температуры 180-200oC в течение 2-3 часов, после полного расплавления, свидетельствующего о завершении процесса синтеза гуанидин гидрохлорида, к расплаву гуанидин гидрохлорида добавляют гексаметилендиамин - второй компонент поликонденсации (молярное соотношение ГГХ-ГМДА - 1,0-1,15:1,0). Конденсационную смесь выдерживают при температуре 180-200oC и перемешивают до прекращения выделения аммиака, растворимого в конденсационной смеси. Далее полученную в результате поликонденсации соль - полигексаметиленгуанидин гидрохлорид (ПГМГ) растворяют в воде, в частности в горячей, до получения раствора с концентрацией 10-40%. К полученному раствору добавляют концентрированный раствор щелочи (едкий натр) в пропорции, несколько превышающей эквимолярное по отношению к гидрохлоридным группам ПГМГ. При этом происходит разделение реакционной смеси на два слоя: прозрачный водный раствор хлористого натрия - внизу и вязкое беловатое основание ПГМГ - вверху. Полученное основание ПГМГ отделяют от водного раствора и затем промывают от солей водой, в частности нагретой, в объеме, равном или несколько меньшем объема основания. Затем промытое основание ПГМГ нейтрализуют той или иной кислотой, процесс ведут до достижения слабокислого раствора pH 5-6, после чего полученную соль ПГМГ выделяют, обезвоживая их вакуумированием или сушкой на воздухе при температуре не выше 60oC. Данный способ позволяет получить дезинфицирующее средство, обладающее неплохой бактериостатической активностью, с содержанием в нем исходного ГМДА 0,1%, при этом выход целевого продукта составляет около 70% от теоретического (см. таблицу).

Недостатком указанного способа является низкий выход целевого продукта при высоком содержании в нем исходного ГМДА, приводящего к повышенной токсичности получаемого средства, а также его недостаточно высокая бактериостатическая активность.

Технической задачей предлагаемого способа является повышение выхода целевого продукта, уменьшение его токсичности за счет снижения содержания в нем исходного ГМДА и повышение его бактериостатической активности, а также расширение арсенала способов получения дезинфицирующих средств.

Поставленная задача решается предлагаемым способом получения дезинфицирующего средства, включающем получение гуанидин гидрохлорида путем взаимодействия хлорида аммония с дициандиамидом при нагревании, поликонденсацию полученного гуанидин гидрохлорида с гексаметилендиамином при нагревании, добавление к полученному полигексаметиленгуанидин гидрохлориду воды до концентрации его в растворе не выше 40%, введение в полученный раствор щелочи и осуществление реакции омыления, отделение полученного основания полигексаметиленгуанидина, его промывание, введение в основание кислоты и последующее выделение соли полигексаметиленгуанидина, согласно изобретению, поликонденсацию гуанидин гидрохлорида с гексаметилендиамином осуществляют при нагревании в три ступени, нагревая реакционную массу на первой ступени до температуры не выше 130oC, на второй - до температуры не выше 150oC и на третьей - до температуры не выше 180oC, реакцию омыления осуществляют при температуре не выше 60oC, а промывание основания осуществляют раствором хлорида щелочного металла.

Предпочтительно в качестве кислоты берут неорганическую кислоту, в частности соляную. Предпочтительно в качестве щелочи берут едкий натр.

Предпочтительно для осуществления промывания основания в качестве раствора хлорида щелочного металла берут хлорид натрия при его концентрации в растворе не более 7%.

То что реакцию поликонденсации осуществляют при нагревании в три ступени, повышая при этом температуру реакционной массы от ступени к ступени, причем максимальная температура нагрева не превышает 180oC, реакцию омыления проводят при нагревании до температуры, не превышающей 60oC, а промывание основания осуществляют однократно раствором хлорида щелочного металла, в совокупности позволяет снизить потери целевого продукта, уменьшить его токсичность, повысить его бактериостатическую активность, и в результате получить дезинфицирующее средство, в частности полигексаметиленгуанидин гидрохлорид, содержащий менее 0,1% исходного гексаметилендиамина, имеющий высокую бактериостатическую активность, при этом выход целевого продукта составляет не менее 83% от теоретического.

Это обеспечивается тем, что проведение реакции поликонденсации в 3 ступени в мягком температурном режиме приводит к более полному взаимодействию исходных веществ и, как следствие, увеличению выхода продукта реакции и снижению его загрязнения исходными веществами, в частности ГМДА. Осуществление же реакции омыления при температуре не выше 60oC позволяет увеличить глубину реакции омыления ПГМГ гидрохлорида, то есть переход солевой формы ПГМГ в основание, а осуществление промывания основания ПГМГ раствором хлорида щелочного металла с концентрацией не выше 7% снижает потери его при промывании, так как при этом увеличивается разность плотностей промывного раствора и основания и улучшается расслоение при промывке.

Осуществление реакции поликонденсации при температуре на первой ступени выше 130oC, на второй - выше 150oC, а на третьей - выше 180oC не приводит к дальнейшему увеличению полноты проведения реакции поликонденсации, а значит, и к увеличению выхода целевого продукта, и в то же время влечет за собой увеличение энергозатрат на проведение реакции.

Осуществление реакции омыления соли ПГМГ при температуре выше 60oC не приводит к дальнейшему увеличению конверсии солевой формы ПГМГ в основание ПГМГ.

Увеличение содержания хлорида щелочного металла в промывном растворе более 7% не приводит к дальнейшему снижению потерь при промывании целевого продукта.

Предлагаемый способ осуществляют следующим образом.

Для получения гуанидин гидрохлорида осуществляют взаимодействие хлорида аммония с дициандиамидом в соотношении 2:1 при 150-160oC в течение не более 5 часов, затем в полученный расплав гуанидин гидрохлорида вводят 2-ой компонент поликонденсации гексаметилендиамин, нагретый до 50-60oC при их молярном соотношении 1:1. При добавлении гексаметилендиамина температура реакционной массы достигает не выше 130oC. При данной температуре реакционную массу выдерживают не более 4 часов до прекращения бурного выделения аммиака, после чего температуру поднимают и реакционную массу выдерживают при температуре не выше 150oC в течение не более 8 часов и на завершающей реакцию стадии массу выдерживают при температуре не выше 180oC не более 3 часов при постоянном перемешивании.

Полученный сырой ПГМГ гидрохлорид растворяют в воде, в частности при температуре 80oC, до получения раствора с концентрацией 10-40%, затем к полученному раствору добавляют концентрированный раствор щелочи - едкого натра в пропорции, несколько превышающей эквимолярное по отношению к гидрохлоридным группам ПГМГ, после чего температуру смеси повышают до температуры не выше 60oC, при которой проводят омыление, при этом происходит разделение реакционной смеси на два слоя: прозрачный водный раствор хлористого натрия - внизу и вязкое беловатое основание ПГМГ - вверху. В зависимости от концентрации исходного раствора ПГМГ гидрохлорида и его молекулярной массы консистенция верхнего слоя варьируется от текучей до пастообразной. Водный раствор хлорида натрия сливают. Полученное основание ПГМГ промывают раствором хлорида натрия, концентрация в растворе которого не превышает 7%. В промытое и отделенное от промывного раствора основание ПГМГ дозируют расчетное количество соляной кислоты до pH 5,5-6,0. В результате получают прозрачный раствор, содержащий около 50% ПГМГ гидрохлорида, 2-3% хлорида натрия, остальное вода. Раствор сушат в вакууме при температуре 100oC и получают дезинфицирующее средство, содержащее около 95-96% ПГМГ гидрохлорида, 0,5-2% хлорида натрия, менее 0,1% ГМДА, остальное вода.

Примеры конкретного выполнения предлагаемого способа.

Пример 1.

В реактор загружают 4,5 кг хлорида аммония и 3,5 кг дициандиамида, смесь перемешивают и нагревают до 160oC, выдерживают при данной температуре около 5 часов, в полученный расплав гуанидин гидрохлорида вводят 10 кг расплавленного при температуре 50-60oC гексаметилендиамина, при этом температура смеси понижается до 120-130oC, начинается выделение аммиака и вспенивание реакционной массы. Реакцию поликонденсации осуществляют при ступенчатом нагреве: на первой ступени реакционную массу выдерживают при 130oC в течение 3 часов, на второй ступени - при температуре 150oC в течение 7 часов, а на третьей ступени при температуре 180oC в течение 2 часов. В процессе конденсации выделяется 3 кг аммиака, затем реакционную массу охлаждают до 80oC и добавляют 28,7 кг воды, нагретой до 80oC, выдерживают при 80oC 4 часа, перемешивают, охлаждают до комнатной температуры, сливают 3 кг водного слоя. К полученному водному раствору ПГМГ гидрохлорида добавляют 8,7 кг 42% раствора едкого натра. Нагревают реакционную массу, осуществляя реакцию омыления при температуре 60oC, перемешивают, отстаивают, сливают нижний водно-солевой слой и промывают полученное основание ПГМГ. Для этого к нему приливают 15 кг 7% водного раствора хлорида натрия, смесь перемешивают, отстаивают и отделяют водно-солевой слой. Затем к 13,8 кг промытого основания ПГМГ добавляют 6,9 кг воды и приливают 8,4 кг 36% соляной кислоты. В результате получают 29,1 кг раствора ПГМГ гидрохлорида, полученный раствор сушат в вакууме при 100oC и выделяют при сушке 14,5 кг дезинфицирующего средства, что составляет 83% от теоретического, содержащего 95% ПГМГ гидрохлорида, 1% хлорида натрия, менее 0,1% ГМДА, остальное вода.

Пример 2.

Пример 2 осуществляют так же, как указано в примере 1, только при проведении реакции поликонденсации на первой ступени нагрева реакционную массу выдерживают при 120oC в течение 4 часов, на второй ступени массу выдерживают при 140oC в течение 8 часов, а на третьей ступени при 170oC в течение 3 часов, реакцию омыления осуществляют при 50oC, а промывание основания ПГМГ осуществляют 4% водным раствором хлорида натрия. В результате после сушки раствора ПГМГ гидрохлорида выделяют 14,8 кг дезинфицирующего средства, содержащего 95% ПГМГ гидрохлорида, 2% хлорида натрия, менее 0,1% ГМДА, остальное вода.

Полученные в примерах 1,2 образцы дезинфицирующего средства были проанализированы на содержание в них исходного ГМДА, которое характеризует чистоту целевого продукта, а также были получены результаты по определению минимальной задерживающей концентрации для таких микроорганизмов, как E.coli и Ps.aerug, которые характеризуют его бактериостатическую активность.

Данные анализов приведены в таблице.

Как видно из полученных результатов, предложенный способ позволяет получать соль ПГМГ, в частности ПГМГ гидрохлорид, имеющий низкое содержание исходного ГМДА (менее 0,1%), а значит, низкую токсичность, при этом он имеет высокую бактериостатическую активность, а самое главное при таких показателях целевого продукта его выход составляет 83 - 85% от теоретического.

Товарная форма полученного средства обладает такими важными технологическими свойствами, как низкая слеживаемость и хорошая растворимость при использовании данного дезинфицирующего средства в виде раствора. Кроме того, прелагаемый способ расширяет арсенал высокоэффективных технологий получения дезинфицирующих средств с использованием гуанидин гидрохлорида. Полученное по прелагаемому способу дезинфицирующее средство с успехом может быть использовано в пищевой (молочной, мясной, хлебобулочной) промышленности, лечебно-профилактических учреждениях, а также в быту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГЕКСАМЕТИЛЕНГУАНИДИН ГИДРОХЛОРИДА | 2012 |

|

RU2489452C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООЧИЩЕННОГО ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА | 2012 |

|

RU2500667C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА | 1999 |

|

RU2172748C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА | 1998 |

|

RU2122866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА НА ОСНОВЕ ФОСФОРСОДЕРЖАЩИХ СОЛЕЙ ПОЛИГЕКСАМЕТИЛЕНГУАНИДИНА | 2017 |

|

RU2662163C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА (ВАРИАНТЫ) | 2000 |

|

RU2170743C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА НА ОСНОВЕ ПОЛИГЕКСАМЕТИЛЕНГУАНИДИН ГИДРОХЛОРИДА | 2017 |

|

RU2662162C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛИ ПОЛИГУАНИДИНА | 2006 |

|

RU2318803C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА | 1993 |

|

RU2039735C1 |

| Способ получения солей разветвлённого олигогексаметиленгуанидина для их применения в качестве фармацевтических субстанций (варианты) | 2020 |

|

RU2750869C1 |

Описывается способ получения дезинфицирующего средства, включающий получение гуанидин гидрохлорида путем взаимодействия хлорида аммония с дициандиамидом при нагревании, поликонденсацию гуанидин гидрохлорида с гексаметилендиамином при нагревании, добавление к полученному полигексаметиленгуанидин гидрохлориду воды до концентрации его в растворе не выше 40%, введение в полученный раствор щелочи и осуществление реакции омыления, отделение полученного основания полигексаметиленгуанидина, его промывание, введение в основание кислоты и последующее выделение целевого продукта, причем поликонденсацию соли гуанидина с гексаметилендиамином осуществляют при нагревании в три ступени, нагревая при этом реакционную массу на первой ступени до температуры не выше 130°С, на второй - до температуры не выше 150°С и на третьей - до температуры не выше 180°С, реакцию омыления осуществляют при температуре не выше 60°С, а промывание основания осуществляют раствором хлорида щелочного металла. Способ позволяет повысить выход целевого продукта и снизить его токсичность. 3 з.п.ф-лы, 1 табл.

| RU 2052453 C1, 20.01.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА | 1998 |

|

RU2122866C1 |

| Способ получения дезинфицирующего средства | 1987 |

|

SU1616898A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТА ПОЛИГЕКСАМЕТИЛЕНГУАНИДИНА | 1998 |

|

RU2144024C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА | 1993 |

|

RU2039735C1 |

| N-Метиленфосфонилированный сополимер этилендиамина, 1,6-дигуанидиногексана и эпихлоргидрина в качестве ингибитора отложения солей и биоцида | 1989 |

|

SU1707021A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА "ЭКОСЕПТ" | 1998 |

|

RU2137785C1 |

Даты

2001-04-20—Публикация

2000-03-21—Подача