Изобретение относится к области металлургии, в частности к литейному производству, и может быть использовано при регенерации отработанных формовочных смесей.

Известна вибрационная установка для регенерации отработанных формовочных смесей, включающая станину, упруго подвешенный корпус с двумя рабочими камерами, сита, вибровозбудители, загрузочное и разгрузочное устройства. В установке осуществляется измельчение кусков смеси трением друг о друга, частичная очистка зерен песка от пленок связующих и просеивание /1/.

Недостатками данной установки являются низкая производительность и нестабильность в ее работе.

Наиболее близкой по технической сущности и достигаемому положительному результату к предлагаемому изобретению является вибрационная установка для регенерации отработанных формовочных смесей, включающая станину, упруго подвешенный корпус с двумя рабочими камерами, сита, вибровозбудители, загрузочное и разгрузочное устройства. В установке осуществляются процессы измельчения кусков смеси трением друг о друга, частичная очистка зерен песка от пленок связующих и просеивание /2/.

Работает установка следующим образом.

Отработанная смесь подается в конец одной рабочей камеры. Под действием вибрации смесь передвигается вдоль камеры, доходит до окна в боковой стенке, разделяющей камеры, и перетекает во вторую камеру. При этом куски смеси измельчаются трением друг о друга, зерна песка частично очищаются от пленок связующих, песок проваливается через сита в днищах камер. Пройдя вдоль второй камеры, недоизмельчившиеся куски разгрузочным устройством в виде виброподъемника подаются снова в первую камеру. Цикл измельчения для них повторяется.

Недостатками установки являются низкая производительность и нестабильность ее в работе.

Энергия вибрации, передаваемая смеси стенками рабочих камер, превращается в работу измельчения кусков и очистку зерен песка. При этом толщина подвижного слоя, в котором осуществляется измельчение и очистка, ограничена (до 200 мм). Наиболее эффективным процесс регенерации становится при вращательном движении смеси в рабочих камерах, которое обусловлено круговой амплитудой колебаний корпуса. Рабочие камеры выполняют цилиндрической или U-образной формы /3, 4/. При этом ширина (диаметр) камер преимущественно составляет 400-500 мм, а длина - 1500-2500 мм.

Вращательное движение смеси в рабочих камерах U-образной формы, при котором достигается наибольшая производительность регенерации, возникает только при высоте слоя, примерно равной ширине камер (400-500 мм). При большей высоте слоя смеси (примерно на 100 мм и более) вращательное движение тормозится излишками смеси, при меньшей - не хватает количества смеси для возникновения вращательного движения.

Движение смеси вдоль рабочих камер под воздействием вибрации осуществляется в результате боле высокого уровня смеси в месте загрузки по сравнению с ее уровнем в месте выгрузки. При непрерывной подаче смеси угол наклона поверхности слоя смеси в рабочих камерах к горизонтальной поверхности составляет 5-7o. Это приводит к тому, что количество смеси в рабочих камерах имеет существенную разницу. Например: в рабочих камерах шириной 400 мм и длиной 2000 мм длина пути смеси составит 4000 мм, а оптимальная высота слоя - 400 мм. Перепад высот слоя смеси в начале и конце пути составит 400 мм (4000·tg6o). Если в средине пути смеси высоту слоя поддерживать оптимальной (400 мм), то в месте загрузки она составит 600 мм, в месте выгрузки (около виброподъемника) - 200 мм. Высота слоя смеси в первой камере снижается с 600 мм до 400 мм, а во второй - с 400 мм до 200 мм. Масса смеси в первой камере примерно в два раза больше массы смеси во второй камере. Такая разница масс смеси в камерах приводит к изменению круговой амплитуды колебаний корпуса на эллиптическую. При этом круговое движение смеси в рабочих камерах, обеспечивающее максимальную производительность установки, не возникает.

Кроме того, вращательное движение смеси в рабочих камерах известной установки не может возникнуть на половине их длины из-за существенного (100 мм и более) отклонения высоты слоя от оптимальной, что также снижает ее производительность.

Нестабильность работы установки обусловлена накоплением в рабочих камерах трудноизмельчаемых включений, в том числе спекшихся кусков смеси, керамических трубок от литниковых систем, скрапа немагнитных сплавов. Небольшое количество трудноизмельчаемых включений повышает производительность регенерации, но при накоплении их более 25-30% объема рабочих камер производительность снижается. Механизированного способа очистки рабочих камер в установке не предусмотрено, поэтому неизбежны периодические остановки в работе для очистки их вручную.

Таким образом, различная величина заполнения рабочих камер отработанной смесью, отклонение высоты слоя смеси в них от оптимальной, а также накопление в рабочих камерах трудноизмельчаемых включений обуславливают низкую производительность и нестабильность работы известной установки и являются ее существенными недостатками.

Целью изобретения является устранение указанных недостатков, повышение производительности и стабильности в работе установки путем снижения разницы величин заполнения рабочих камер отработанной смесью, уменьшения отклонения высоты слоя смеси от оптимальной и очистки рабочих камер от трудноизмельчаемых включений.

Указанная цель достигается тем, что вибрационная установка снабжена делителем потока отработанной смеси, размещенным в средней части рабочих камер, и дополнительным разгрузочным устройством, выполненным в виде окон с затворами в торцевых стенках рабочих камер.

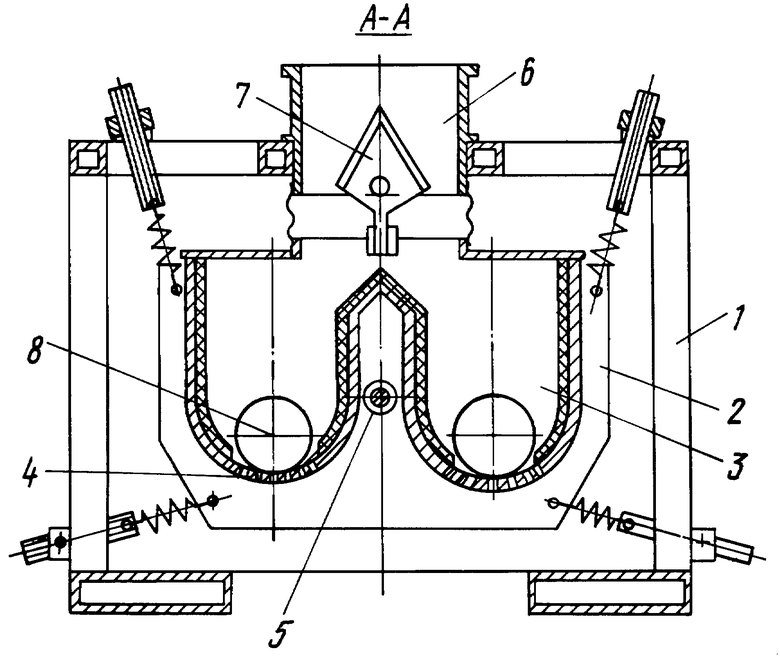

На приведенном чертеже представлена схема предлагаемой вибрационной установки для регенерации отработанных формовочных смесей.

Виброустановка содержит станину 1, упруго подвешенный корпус 2 с двумя рабочими камерами 3, сита 4, размещенные в днищах камер, вибровозбудители в виде дебалансов, размещенные на валу 5 (условно не показаны), загрузочное устройство 6 с делителем потока отработанной смеси 7, размещенное посредине рабочих камер 3, разгрузочные окна 8 с затворами, выполненные в торцевых стенках рабочих камер 3.

Работает виброустановка следующим образом. Отработанная смесь через загрузочное устройство падает на делитель потока 7. Поток смеси разделяется на две части, каждая из которых попадает в среднюю часть рабочих камер 3. Под действием вибрации смесь растекается по длине рабочих камер 3 в обе стороны. При этом куски смеси измельчаются трением друг о друга, зерна песка частично очищаются от пленок связующих, песок через сита 4 падает вниз на ленточный конвейер (условно не показан). Очистка рабочих камер 3 от накапливающихся трудноизмельчаемых включений осуществляется периодически по мере необходимости. При этом загрузка отработанной смеси на некоторое время прекращается, с помощью электропривода открываются затворы разгрузочных окон 8, и трудноизмельчаемые включения под действием вибрации удаляются из рабочих камер 3 через разгрузочные окна 8. Затем затворы окон 8 закрываются и подача отработанной смеси возобновляется.

Делитель потока 7 имеет возможность поворачиваться на оси. Когда средина потока совпадает с вершиной делителя 7, смесь равномерно распределяется по рабочим камерам. При смещении средины потока смеси в ту или другую сторону от вершины делителя 7 смесь начинает распределяться по камерам 3 неравномерно. Большая часть потока с большей силой воздействует на наклонную грань делителя 7. При этом вершина делителя 7 отклоняется в сторону большей части потока и уменьшает ее, выравнивая подачу смеси в камеры 3.

Из изложенного следует, что предлагаемая установка характеризуется новыми конструктивными элементами по сравнению с прототипом, соответствуя критерию "новизна".

Из анализа научно-технической и патентной информации не выявлены источники, указывающие на использование новых существенных признаков предлагаемого изобретения по их функциональному назначению и достижению поставленной задачи, что соответствует критерию "изобретательский уровень".

Предложенная установка имеет по сравнению с прототипом следующие технико-экономические преимущества.

Снабжение установки делителем потока отработанной смеси, размещенным посредине камер, позволяет устранить неравномерность их заполнения отработанной смесью, обеспечить круговую амплитуду колебаний корпуса и возникновение вращательного движения, а также уменьшить в 4 раза величину отклонений высоты слоя смеси от оптимальной и повысить при этом скорость вращательного движения смеси, что позволяет на 25-30% повысить ее производительность.

Снабжение установки дополнительным разгрузочным устройством, выполненным в виде окон с затворами в торцевых стенках рабочих камер, позволяет повысить стабильность ее работы путем очистки рабочих камер от трудноизмельчаемых включений по мере необходимости в процессе ее работы, без остановок и без применения ручного труда. Удаление трудноизмельчаемых включений из рабочих камер в торцевых стенках делает удобным использование для их дальнейшего транспортирования тот же ленточный конвейер (с реверсивным движением), на который просыпается песок, а также не снижает величины сжатия слоя смеси боковыми стенками и не уменьшает скорости вращательного движения смеси.

Источники информации

1. Авторское свидетельство СССР N 1450899.

2. Авторское свидетельство СССР N 1510918.

3. Процессы тепло- и массопереноса в кипящем слое. Под редакцией А.П. Баскакова, М., Металлургия, 1978, стр. 186-204.

4. Механизация и автоматизация абразивной обработки отливок. И.И.Санков, А.И.Зибенберг, М., Машиностроение, 1972, с. 204.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ФОРМОВОЧНЫХ СМЕСЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU1582447C |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2000 |

|

RU2188721C2 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ПЕСКОВ ИЗ ОТРАБОТАННЫХ ФОРМОВОЧНЫХ СМЕСЕЙ | 2001 |

|

RU2204459C1 |

| Вибрационная установка для регенерации формовочной смеси | 1983 |

|

SU1122398A1 |

| ВИБРАЦИОННЫЙ КЛАССИФИКАТОР | 2009 |

|

RU2407600C1 |

| Вибрационная установка для регенерации формовочной смеси | 1981 |

|

SU980924A1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ РУДНЫХ И НЕРУДНЫХ МАТЕРИАЛОВ И ПРОТИВОТОЧНАЯ СТРУЙНАЯ МЕЛЬНИЦА (ВАРИАНТЫ) | 2009 |

|

RU2403097C1 |

| СПОСОБ ВИБРАЦИОННОГО ТРАНСПОРТИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ВИБРАЦИОННОГО ПИТАТЕЛЯ | 2000 |

|

RU2187450C2 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ПЕСКА ИЗ ОТРАБОТАННЫХ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ | 1992 |

|

RU2048232C1 |

Изобретение относится к литейному производству. Вибрационная установка для регенерации отработанных формовочных смесей состоит из станины, корпуса с двумя рабочими камерами, сита, разгрузочного и загрузочного устройств. Посредине рабочих камер установлен делитель потока отработанной смеси. Это позволяет устранить неравномерность заполнения рабочих камер отработанной смесью. Стабильность очистки рабочих камер от трудноизмельчаемых включений осуществляется без остановки через дополнительное разгрузочное устройство в торцевых стенках камер. Изобретение обеспечивает повышение производительности и стабильности в работе. 1 ил.

Вибрационная установка для регенерации отработанных формовочных смесей, включающая станину, упруго подвешенный корпус с двумя рабочими камерами, сита, вибровозбудители, загрузочное и разгрузочное устройства, отличающаяся тем, что она снабжена делителем потока отработанной смеси, размещенным посредине рабочих камер, и дополнительным разгрузочным устройством, выполненным в виде окон с затворами в торцевых стенках рабочих камер.

| Вибрационная мельница | 1987 |

|

SU1510918A2 |

| Виброрегенерационная машина | 1985 |

|

SU1450899A1 |

| Вибрационная установка для регенерации формовочной смеси | 1981 |

|

SU980924A1 |

| ТЕПЛООБМЕННИК ВОЗДУШНОГО ОХЛАЖДЕНИЯ | 0 |

|

SU378698A1 |

| DE 3422192 А1, 19.12.1985 | |||

| Заливщик швов | 1979 |

|

SU823481A1 |

Авторы

Даты

2001-04-20—Публикация

1999-01-15—Подача