Изобретение относится к области машиностроения и может быть использовано в пищевой, химической и других отраслях промышленности для упаковки и фасовки в полимерную пленку сыпучих продуктов.

Известно устройство для изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающегося материала, содержащее рукавообразователь и трубу для подачи продукта в рукав заданных поперечных сечений. Устройство имеет также приспособление для образования продольного шва и механизм для образования поперечных швов (см. патент РФ N 2096279, кл. B 65 B 9/06). Недостатком является малая надежность, т.к. одновременное сваривание и резка приводит к снижению качества либо сварного шва, либо гарантированной отрезки пакета. Кроме того, при заданной производительности изготовления пакетов время сварки полимерной пленки жестко завязано со временем протяжки пленки, что может привести к непровару или прожигу сварных швов пакета. Протяжка пленки за счет качания кулисы не обеспечивает возможность изменения длины пакета для другого насыпного веса продукта.

Известно также устройство для изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающегося материала, содержащее рукавообразователь, трубу для подачи продукта в рукав, механизм для образования продольного шва и механизм для образования поперечных швов (см. патент СССР N 1546340, кл.В 65 В 9/06).

Недостатком устройства является малая надежность, т.к. одновременное сваривание и резка приводят к снижению качества либо сварного шва, либо гарантированной отрезки пакета. Кроме того, выполнение прижимов для образования сварных швов консольно от их приводного механизма (зубчатых колес и направляющих) из-за необходимых зазоров в кинематических связях может привести к разному усилию сжатия между прижимами по их длине и, как следствие, к непровару с одной стороны и перегреву (прожигу) с другой стороны сварных швов на пакете. Наличие жесткой кинематической связи между механизмом образования поперечного шва и приспособлением для протягивания пленки приводит к жесткой зависимости длины пакета от цикла работы механизма образования поперечного шва (одного оборота зубчатых колес) и, как следствие, сложности перенастройки устройства для изготовления пакетов другой длины при загрузке в него другого насыпного веса. 1

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является устройство для изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающегося материала, содержащее рукавообразователь, наполнительную оправку, приспособление для образования продольного шва, механизм для образования поперечных швов. Механизм для образования поперечных швов состоит из размещенных на каретке противолежащих головок, содержащих сварочные элементы. Устройство также содержит механизм поперечной резки, средство связи каждой из головок с приводным органом и отсекатель продукта (см. патент РФ N 2096280, кл. В 65 В 9/06).

Недостатками данного устройства являются:

- сложность настройки и регулировки из-за необходимости обеспечения определенного усилия на головках со сварочными элементами путем подбора диаметров приводных кулачков;

- низкая надежность в связи с нарушением формы кулачков в процессе эксплуатации (износе их поверхности) в условиях обеспечения постоянного усилия и высокой температуры, что может приводить или к заклиниванию кулачков на копирах, или к плохому прижатию головок и свариванию полимерной пленки из-за несхода головок;

- механизм протяжки пленки ограничен применением только одного размера длины пакета из-за жесткого закрепления одного конца кулисы и однозначной связи с водилом;

- механизм для образования поперечных швов однозначно завязан с кинематикой всего устройство, что определяет амплитуду движения головок со сварочными элементами (схождение-расхождение). Это ограничивает возможности повышения производительности при изготовлении плоских пакетов, когда нет необходимости так далеко разводить головки со сварочными элементами. Также функционирование устройства от одного привода не позволяет увеличить его производительность из-за необходимости обеспечения определенного времени сварки пленки, а оно жестко связано с циклом работы всего устройства;

- низкая надежность устройства определяется тем, что протяжка пленки кулисой однозначно определяет динамику протяжки пленки от цикла всего устройства, что может приводить к обрыву полотна пленки во время протяжки при использовании деликатных сортов пленок.

Задачей, на решение которой направлено заявляемое изобретение, является повышение надежности упаковочного автомата, а также расширение его эксплуатационных характеристик и повышение качества продукции.

Поставленная задача решается тем, что упаковочный автомат, содержащий рукавообразователь, наполнительную оправку, приспособление для образования продольного шва, механизм для образования поперечных швов, состоящий из привода, противолежащих головок, содержащих сварочные элементы, механизм поперечной резки и механизм протяжки, в нем механизм протяжки снабжен отдельным приводом, механизм для образования поперечных швов снабжен ходовыми винтами с левосторонней и правосторонней резьбами, головки соединены с ходовыми винтами через две пары резьбовых втулок с соответствующей резьбой, первая пара резьбовых втулок на одном из ходовых винтов жестко связана с головками, вторая пара резьбовых втулок установлена на ходовом винте с возможностью линейного перемещения в плоскости сварочных элементов по зазорам между головками и резьбовыми втулками, сварочные элементы установлены на головках подвижно и подпружинены, нож жестко скреплен с головкой и расположен внутри одного из сварочных элементов, при этом острие ножа не выходит за границу плоскости сварочного элемента, а на другом сварочном элементе имеется ответный паз для ножа, кроме того, привод механизма для образования поперечных швов снабжен датчиком конца рабочего хода и датчиком конца обратного хода.

Таким образом, предложенное техническое решение позволит повысить надежность упаковочного автомата, расширить его эксплуатационные характеристики и повысить качество продукции.

Сопоставительный анализ предлагаемого технического решения с прототипом показывает, что предложенное решение отличается своим конструктивным выполнением механизма для образования поперечных швов, механизм протяжки имеет отдельный привод, а привод механизма для образования поперечных швов снабжен датчиками конца рабочего и обратного хода. Отсюда следует, что предложенное техническое решение соответствует критерию изобретения "новизна".

Сравнительный анализ предложенного решения не только с прототипом, но и с другими техническими решениями показал, что введение отдельного привода механизма протяжки, конструктивное выполнение механизма для образования поперечных швов, расположение и взаимосвязь конструктивных элементов, а также наличие датчиков конца рабочего и обратного хода, способствует не только повышению качества упаковки продукта, но также способствует повышению надежности работы и расширяет эксплуатационные характеристики устройства. Отсюда следует, что заявляемая совокупность существенных отличий обеспечивает получение упомянутого выше технического результата, что, по мнению авторов, соответствует критерию изобретения "изобретательский уровень".

Предлагаемое техническое решение будет понятно из следующего описания и приложенных к нему фигур.

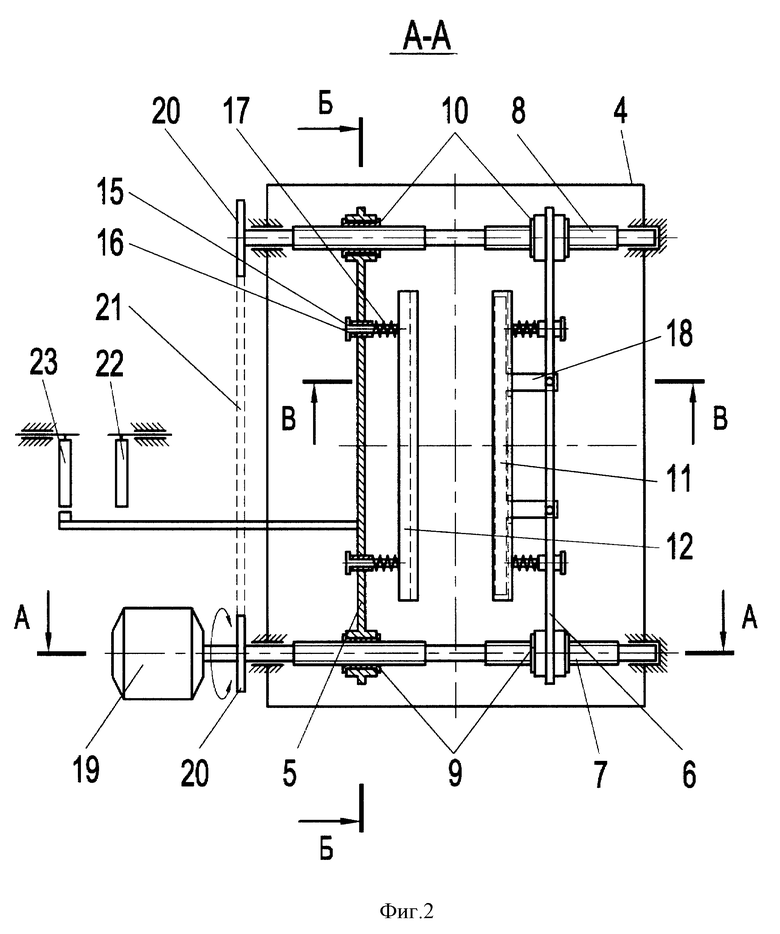

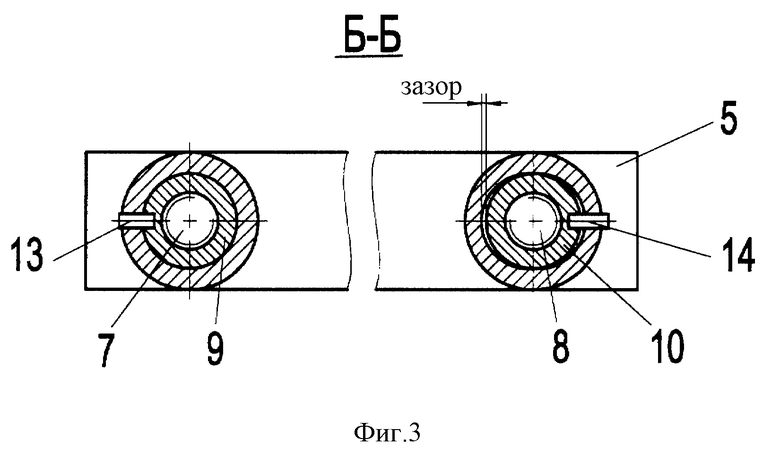

На фиг. 1 схематично изображен общий вид предлагаемого устройства; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 2.

Заявляемое устройство содержит рукавообразователь 1, наполнительную оправку 2, приспособление 3 для образования продольного шва, механизм для образования поперечных швов, состоящий из размещенных на каретке 4 противолежащих головок 5 и 6, двух ходовых винтов 7 и 8 каждый с левой и правой резьбами соответственно (см. фиг. 2). Головки 5 и 6 соединены с ходовыми винтами 7 и 8 через две пары резьбовых втулок 9 и 10 с соответствующей резьбой (см. фиг. 3). Первая пара резьбовых втулок 9 на ходовом винте 7 жестко связана с головкой 5 и 6. Вторая пара резьбовых втулок 10 установлена на ходовом винте 8 с возможностью линейного перемещения в плоскости сварочных элементов 11 и 12 благодаря зазору между головками 5 и 6 и резьбовыми втулками 10 (см. фиг. 3). От проворота в головках 5 и 6 резьбовые втулки 9 и 10 удерживаются штифтами 13 и 14 соответственно.

На головках 5 и 6 посредством штоков 15 установлены сварочные элементы 11 и 12. Один конец штоков 15 установлен во втулках 16, расположенных внутри головок 5 и 6, а другой конец жестко связан со сварочными элементами 11 и 12. Между сварочными элементами 11 и 12 и головками 5 и 6 на каждом штоке 15 установлена пружина сжатия 17. Нож 18 жестко скреплен с головкой 6 и свободно расположен внутри сварочного элемента 11, острие ножа 18 не выходит за границу плоскости сварочного элемента 11 (см. фиг. 4), а на сварочном элементе 12 имеется ответный паз для входа-выхода ножа 18.

Ходовой винт 7 соединен с приводом 19, оба ходовых винта 7 и 8 на концах, обращенных к приводу 19, снабжены звездочками 20, соединенными между собой цепью 21 для одновременного поворота ходовых винтов 7 и 8.

Головка 5 соединена с датчиком 22 конца рабочего хода и датчиком 23 конца обратного хода.

Кроме того, устройство содержит рулонодержатель 24 (см. фиг. 1), натяжные ролики 25 для натяжения пленки 26 и снабжено устройством протяжки 27, которое связано через кинематику 28 со своим приводом 29. При этом в нижней части устройства установлен ловитель пакета 30, а на наполнительной оправке 2 ниже рукавообразователя 1 установлен датчик 31 длины пакета.

Устройство работает следующим образом. Подаваемая с рукаводержателя 24 пленка 26 при помощи устройства протяжки 27 в виде ленты, пройдя натяжные ролики 25, направляется в рукавообразователь 1 и останавливается на заданной высоте пакета, определяемой датчиком 31. В зависимости от конкретного материала пленки 26 устройство протяжки 27 приводится в движение приводом 29 через кинематику 28 по заданной циклограмме с медленным разгоном и медленным торможением пленки 26. Наложенные один на другой края пленки 26 свариваются приспособлением 3 в продольном направлении, образуя рукав. Продукт по наполнительной оправке 2 подается в рукав. При помощи привода 19 приводятся в движение звездочки 20 с цепью 21, что приводит в движение ходовые винты 7 и 8. Так как на ходовых винтах 7 и 8 выполнена правая и левая резьба, то при их вращении головки 5 и 6 начинают сближаться вместе со сварочными элементами 11 и 12. Когда сварочные элементы 11 и 12 соединились, то начинают сжиматься пружины 17 на штоках 15, и нож 18 выходит за границу плоскости сварки сварочных элементов 11 и 12, входя в паз сварочного элемента 12, в результате чего происходит отрезка пакета одновременно со свариванием верхнего и нижнего краев пакетов.

По сигналу с датчика 22 конца рабочего хода происходит останов ходовых винтов 7 и 8. Перестановкой датчика 22 добиваются необходимого для конкретного материала пленки 26 усилия пружин сжатия 17. После сварки ходовые винты 7 и 8 начинают вращаться приводом 19 в противоположном направлении, приводя в движение нож 18 и сварочные элементы 11 и 12. Нож 18 под действием пружины 17 заходит внутрь сварочного элемента 11 и вместе с головками 5 и 6 возвращается в исходное положение. Исходное положение определяется в зависимости от толщины пакета и может изменяться перестановкой датчика 23.

По сигналу с датчика 23 конца обратного хода вращение ходовых винтов 7 и 8 прекращается, происходит останов. Пакет с продуктом направляется ловителем пакетов 30 к приемному устройству. Цикл повторяется.

Во время работы при нагреве сварочных элементов 11 и 12 происходит нагрев головок 5 и 6, что приводит к изменению расстояния между осями ходовых винтов 7 и 8. Зазор между головками 5 и 6 и резьбовой втулкой 10 позволяет происходить смещению оси головок 5 и 6, связанных с ходовым винтом 8 без смещения осей между резьбовыми втулками 9 и 10 и соответственно между ходовыми винтами 7 и 8.

Выполнение датчика 22 конца рабочего хода с возможностью перестановки обеспечивает необходимое усилие прижатия сварочных элементов 11 и 12 между собой пружинами 17 и исключает заклинивание механизма поперечной сварки.

Выполнение датчика 23 конца обратного хода с возможностью его перестановки позволяет разводить сварочные элементы 11 и 12 на нужное расстояние для того, чтобы пакет свободно проходил между ними во время протяжки при изготовлении пакетов небольшой толщины, когда нет необходимости далеко разводить сварочные элементы 11 и 12 между собой. Разделение двух операций между собой - сварки пленки и ее протяжки не оказывает существенного влияния на производительность упаковочного автомата из-за увеличения времени сварки (при использовании плотных пленок), т.к. цикл протяжки пленки остается неизменным.

Использование отдельного привода 29 на протяжку пленки 26 позволяет гибко менять динамику движения пленки 26 по наполнительной оправке 2 (медленный разгон и плавное торможение) при использовании тонких и деликатных сортов пленки, не изменяя динамику движения на операции сварки горизонтальных швов пакета. Таким образом, исключается обрыв пленки, что увеличивает надежность автомата, а также обеспечивает возможность изменять длину пакета (при использовании другого насыпного веса продукта) без переналадки всего упаковочного автомата.

Заявляемое изобретение может быть изготовлено промышленным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упаковки вязкого продукта в трехшовные герметичные пакеты из термопластичной полимерной пленки и упаковочно-фасовочная машина вертикального исполнения, реализующая способ | 2016 |

|

RU2631695C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ МАТЕРИАЛА | 1996 |

|

RU2096280C1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| УСТРОЙСТВО ПОПЕРЕЧНОЙ СВАРКИ | 2013 |

|

RU2545121C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА В РУКАВ | 2005 |

|

RU2287460C1 |

| УСТРОЙСТВО И СПОСОБ УПАКОВКИ ГАБАРИТНЫХ ИЗДЕЛИЙ В ПЛЕНКУ | 2020 |

|

RU2752990C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕЙСЯ ПЛЕНКИ | 2019 |

|

RU2693543C1 |

| УПАКОВОЧНАЯ МАШИНА | 2006 |

|

RU2318708C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ПОПЕРЕЧНЫХ ШВОВ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ | 1995 |

|

RU2088502C1 |

| УПАКОВОЧНАЯ МАШИНА | 1998 |

|

RU2131833C1 |

Изобретение относится к области машиностроения и может быть использовано в пищевой, химической и других отраслях промышленности для упаковки и фасовки в полимерную пленку сыпучих продуктов. Упаковочный автомат содержит рукавообразователь, наполнительную оправку, приспособление для образования продольного шва, механизм поперечной резки, механизм протяжки. Механизм протяжки снабжен отдельным приводом. Головки механизма для образования поперечных швов соединены с ходовыми винтами через две пары резьбовых втулок с соответствующей резьбой. Первая пара резьбовых втулок на одном из ходовых винтов жестко связана с головками. Вторая пара установлена на ходовом винте с возможностью линейного перемещения. Сварочные элементы установлены на головках подвижно и подпружинены. Нож механизма поперечной резки жестко скреплен с головкой и расположен внутри одного из сварочных элементов, а на другом сварочном элементе имеется ответный паз для ножа. Привод механизма для образования поперечных швов снабжен датчиками конца рабочего и обратного хода. Изобретение позволяет повысить надежность упаковочного автомата, расширить его эксплуатационные возможности и повысить качество упаковывания. 1 з.п. ф-лы, 4 ил.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ МАТЕРИАЛА | 1996 |

|

RU2096280C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ МАТЕРИАЛА | 1996 |

|

RU2096279C1 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающегося материала | 1987 |

|

SU1546340A1 |

| Способ упаковывания продуктов в пакеты из термосклеивающейся пленки | 1987 |

|

SU1601032A1 |

| Устройство для изготовления, наполнения продуктом и запечатывания пакетов из термосклеивающейся пленки | 1988 |

|

SU1570944A1 |

Авторы

Даты

2001-04-20—Публикация

1999-07-02—Подача