Изобретение относится к области упаковочного машиностроения, а именно к устройствам, предназначенным для формирования поперечного шва пакета, и может быть использовано в любых фасовочно-упаковочных машинах вертикального типа.

На данный момент существует множество решений по выполнению устройств поперечной сварки. Наиболее близким техническим решением, принятым за прототип, является устройство для поперечной сварки упаковки из полиэтиленовой пленки, используемое в упаковочной машине для изготовления, наполнения и запечатывания упаковки из полиэтиленовой пленки, содержащее две щеки, перемещаемые по направляющим во встречном направлении из исходного положения в положение сварки и прижимаемые друг к другу через зажимные колодки, выполненные по всей длине плоскими, термонагреватели для обогрева колодок, отрезной нож, перемещаемый из исходного положения к месту отрезания готовой упаковки, отличающееся тем, что термонагреватели размещены внутри каждой колодки, перемещение нижней колодки осуществляется пневмоцилиндром, шток которого соединен с коромыслом каждого из двух двухрычажных механизмов, соединенных с верхней щекой, посредством которых верхняя колодка перемещается вниз, отрезной нож расположен в пазу нижней колодки и перемещается в положение отрезания двумя пневмоцилиндрами, а также в устройство дополнительно введен узел установки высоты поперечной сварки (Патент RU 110720, В65В 51/00, 01.07.2011).

Недостатком вышеописанного устройства для поперечной сварки является способность формирования только пакетов типа «подушка». То есть из-за своей конструкции указанное техническое решение не предназначено для формирования упаковок других видов, что значительно сужает область его применения.

В данном случае под термином пакет типа «подушка» будем понимать пакет с тремя сварными швами, а также с боковыми складками или без них, предназначенный для фасования продуктов.

При необходимости получения пакетов другого типа, например пакетов «дой-пак», в описанном устройстве для поперечной сварки можно произвести переустановку рукава пленки. То есть необходимо расположить рукав таким образом, чтобы продольный шов располагался сбоку упаковки. Переустановка рукава пленки занимает много времени, что может привести к длительному простою оборудования, который впоследствии может сказаться на объеме выпущенной продукции. Таким образом, использование прототипа для получения упаковок других типов, кроме типа «подушка», является нецелесообразным из-за больших временных затрат и неудобства.

Задачей, на решение которой направлено заявленное изобретение, является создание устройства поперечной сварки, позволяющего достичь приведенных ниже технических результатов.

Технические результаты, достигаемые при использовании заявляемого изобретения:

- обеспечение возможности получения упаковок разных типов;

- универсальность конструкции, то есть обеспечение возможности быстрого перехода от процесса производства пакетов одного типа к процессу производства пакетов другого типа;

- повышение удобства эксплуатации.

Технические результаты достигаются за счет того, что в устройстве поперечной сварки, содержащем сварочный механизм, состоящий из пары внешних штоков, которые с одной стороны соединены между собой внешней поперечной планкой, на которой закреплена одна сварочная губка, а с другой стороны соединены между собой внешней опорной планкой, пары внутренних штоков, которые с одной стороны соединены между собой внутренней поперечной планкой, на которой закреплена вторая сварочная губка, а с другой стороны соединены между собой внутренней опорной планкой, причем пара внутренних штоков расположена между штоками внешней пары, внешняя опорная планка и внутренняя опорная планка соединены с механизмом, предназначенным для перемещения этих планок и снабженным приводом, а одна из сварочных губок содержит средство для отрезания готового пакета от рукава пленки, снабженное приводом, дополнительно содержится опорная плита, а сварочный механизм дополнительно содержит базовую пластину, на которой закреплены все остальные его части; между базовой пластиной и опорной плитой расположена по меньшей мере одна дугообразная направляющая и как минимум одна ответная часть, способная перемещаться по направляющей, которые предназначены для обеспечения перемещения сварочного механизма по опорной плите.

Каждый шток внутренней пары может быть прикреплен к базовой пластине при помощи как минимум одной поддерживающей втулки.

Каждый шток внешней пары может быть прикреплен к базовой пластине при помощи как минимум одной поддерживающей втулки.

В качестве механизма, предназначенного для перемещения внешней и внутренней опорных планок, может быть использован шатунный механизм.

Ответная часть может быть выполнена в виде планки и как минимум одного колесика, соединенного с этой планкой.

Дугообразная направляющая может быть прикреплена к опорной плите, а ответная часть может быть прикреплена к базовой пластине.

Дугообразная направляющая может быть прикреплена к базовой пластине, а ответная часть может быть прикреплена к опорной плите.

Между базовой пластиной и опорной плитой может быть расположена дополнительная дугообразная направляющая и дополнительная ответная часть.

Дополнительная ответная часть может быть выполнена в виде планки и как минимум одного колесика, соединенного с этой планкой.

Дополнительная дугообразная направляющая может быть прикреплена к опорной плите, а дополнительная ответная часть может быть прикреплена к базовой пластине.

Дополнительная дугообразная направляющая может быть прикреплена к базовой пластине, а дополнительная ответная часть может быть прикреплена к опорной плите.

Устройство поперечной сварки может быть снабжено приводом, предназначенным для перемещения сварочного механизма по опорной плите вдоль дугообразной направляющей.

Опорная плита может быть снабжена по меньшей мере одним опорным блоком, а базовая пластина может быть снабжена стопором.

Опорная плита может быть снабжена как минимум одним ограничителем.

Ограничитель может быть выполнен с выемкой.

В опорной плите может быть выполнено по меньшей мере одно отверстие, предназначенное для размещения в нем выступающих деталей сварочного механизма.

Устройство поперечной сварки состоит из опорной плиты и сварочного механизма. Опорная плита предназначена для поддерживания сварочного механизма, а сварочный механизм, в свою очередь, предназначен для формирования поперечных швов на пакетах.

Сварочный механизм содержит базовую пластину, на которой закреплены все остальные части сварочного механизма. Базовая пластина может быть выполнена любой формы и из любого материала, но удобнее всего, если она выполнена в форме, близкой к прямоугольной, и из металла. Прямоугольная форма является наиболее простой для производства, а металл обладает наилучшими физическими характеристиками, такими как устойчивость к деформации, долговечность и высокая прочность. Для удобства размещения на базовой пластине остальных частей сварочного механизма она расположена в горизонтальной плоскости.

На базовой пластине горизонтально расположены две пары штоков - внутренняя пара и внешняя пара. Штоки внутренней пары расположены между штоками внешней пары, причем штоки внутренней пары могут быть выполнены короче штоков внешней пары. Штоки предназначены для перемещения сварочных губок навстречу друг другу до момента их смыкания и обратно. Штоки как внутренней, так и внешней пары могут быть выполнены из любого материала, но целесообразно выполнять их из металла преимущественно из-за его прочности. Штоки могут быть прикреплены к базовой пластине любым способом, например при помощи поддерживающих втулок, которые прочно закрепляют каждый шток на определенной высоте над базовой пластиной, а также позволяют ему перемещаться вдоль его продольной оси симметрии. Штоки целесообразно прикреплять к базовой пластине таким образом, чтобы на каждый шток приходилось как минимум две поддерживающие втулки, поскольку такое количество является минимальным и достаточным для обеспечения достаточной прочности крепления.

С одного конца штоки внешней пары соединены между собой внешней поперечной планкой, на которой закреплена первая сварочная губка. Штоки внутренней пары с этого же конца соединены между собой внутренней поперечной планкой, на которой закреплена вторая сварочная губка. Таким образом, при перемещении внутренней поперечной планки и внешней поперечной планки навстречу друг другу сварочные губки, закрепленные за этих планках, смыкаются и могут формировать поперечные швы на пакетах. Обе поперечные планки могут быть выполнены из любого материала, но целесообразно их выполнять из металла благодаря его прочности и стойкости к деформации. Каждая из поперечных планок может быть прикреплена к штокам соответствующей пары при помощи любого соединения, которое является крепким и надежным. Для повышения прочности и обеспечения точности при смыкании сварочных губок внутренняя поперечная планка может быть дополнительно закреплена как минимум на одном из штоков внешней пары, причем указанное крепление должно обеспечивать возможность свободного перемещения внутренней поперечной планки вдоль этого штока внешней пары. За счет этого штоки внутренней пары, а также внутренняя поперечная планка перемещаются строго вдоль штоков внешней пары, и тем самым повышается точность при смыкании сварочных губок. Кроме того, дополнительное крепление внутренней поперечной планки повышает прочность всей конструкции. Возможен вариант крепления внутренней поперечной планки к обоим штокам внешней пары, это позволяет обеспечить дополнительную прочность и выполнить смыкание сварочных губок более точным.

Обе сварочные губки могут быть выполнены из любого материала, могут работать в соответствии с любым известным принципом сварки поперечных швов, а также могут быть закреплены на соответствующей поперечной планке при помощи любого соединения. Кроме того, одна из планок может быть дополнительно снабжена средством для отрезания готового пакета от рукава пленки. Таким средством, в частности, может быть нож. Указанное средство для отрезания готового пакета от рукава пленки может быть снабжено приводом для обеспечения автоматизации процесса, а значит, для повышения производительности фасовочно-упаковочного оборудования, в состав которого входит заявляемое техническое решение.

С другого конца штоки внешней пары соединены между собой внешней опорной планкой, а штоки внутренней пары с этого же конца соединены между собой внутренней опорной планкой. Обе опорные планки соединены с механизмом, который обеспечивает их перемещение относительно друг друга. Указанный механизм предназначен для того, чтобы попеременно раздвигать и сдвигать опорные планки, за счет чего приводить в движение пары штоков, которые прикреплены к этим планкам, а значит, перемещать навстречу друг другу и обратно и обе поперечные планки, которые, в свою очередь, закреплены на штоках соответственно внутренней и внешней пар. Таким образом, механизм для обеспечения перемещения опорных планок осуществляет смыкание и размыкание сварочных губок. В качестве такого механизма может быть использован, например, шатунный механизм. В целях обеспечения автоматизированной работы заявляемого устройства механизм для обеспечения перемещения опорных планок может быть соединен с приводом, причем привод может быть любого типа.

Опорная плита поддерживает сварочный механизм и обеспечивает его перемещение в пространстве. Она может быть выполнена из любого материала, но целесообразно выполнять ее из металла, поскольку металл устойчив к деформации и долговечен.

Сварочный механизм соединен с опорной плитой таким образом, что он способен перемещаться по ее поверхности по дугообразной траектории, причем указанное перемещение осуществляется вокруг сварочных губок. То есть при указанном перемещении сварочные губки остаются на прежнем месте, но разворачиваются на 90°.

Для осуществления процесса перемещения сварочного механизма по опорной плите между опорной плитой и сварочным механизмом расположена дугообразная направляющая, которая может быть прикреплена либо к сварочному механизму, либо к опорной плите. Указанная направляющая выполнена по форме траектории, по которой должен перемещаться сварочный механизм, и предназначена для перемещения этого механизма на 90°. Кроме того, между опорной плитой и сварочным механизмом расположена ответная часть, выполненная в виде как минимум одного колесика и предназначенная для обеспечения процесса перемещения по направляющей. Указанная ответная часть в зависимости от места крепления направляющей также может быть прикреплена как к сварочному механизму, так и к опорной плите. То есть, если направляющая прикреплена к сварочному механизму, то ответная часть расположена на опорной плите, а если направляющая прикреплена к опорной плите, то ответная часть расположена на сварочном механизме. Таким образом, перемещение сварочного механизма по опорной плите осуществляется за счет перемещения колесика по направляющей. То есть направляющая представляет собой дугообразный рельс, по которому при помощи колесика перемещается сварочный механизм. Наличие колесика позволяет сварочному механизму перемещаться по опорной плите с необходимой скоростью и без трения, что повышает не только удобство эксплуатации, но и срок службы заявляемого устройства поперечной сварки. Число колесиков ответной части может быть любым, например их может быть два или четыре. Минимальным количеством, достаточным для обеспечения процесса перемещения, является одно колесико. Направляющая и колесико могут быть выполнены из металла.

Целесообразно выполнять дугообразную направляющую таким образом, чтобы она была соединена с опорной плитой, а ответная часть, выполненная в виде по меньшей мере одного колесика, была расположена на нижней поверхности базовой пластины сварочного механизма. В данном случае сварочный механизм будет опираться на направляющую, и соединение будет надежным.

Между опорной плитой и сварочным механизмом может быть расположена дополнительная дугообразная направляющая с дополнительной ответной частью, которая предназначена для повышения надежности соединения сварочного механизма и опорной плиты. Дополнительная ответная часть может содержать любое число колесиков, но оптимальным количеством будет одно колесико, поскольку данное количество является достаточным для обеспечения процесса перемещения сварочного механизма по опорной плите. Дополнительная направляющая и дополнительная ответная часть могут быть выполнены из любого материала, но благодаря высокой прочности целесообразно использовать металл.

Дополнительная направляющая может быть закреплена как на сварочном механизме, так и на опорной плите. В зависимости от места крепления направляющей ответная часть также может быть закреплена либо на сварочном механизме, либо на опорной плите. Возможно выполнение заявляемого технического решения таким образом, что направляющая закреплена на опорной плите, а дополнительная направляющая - на сварочном механизме, и наоборот. В данном случае ответные части будут соответственно закреплены на противоположных частях заявляемого технического решения с учетом обеспечения возможности взаимодействия обеих направляющих и ответных частей. Также возможно выполнение заявляемого устройства поперечной сварки таким образом, что обе направляющие - направляющая и дополнительная направляющая - закреплены на опорной плите, либо они обе закреплены на сварочном механизме. В данном случае ответные части также будут расположены на противоположных частях заявляемого устройства с учетом обеспечения возможности взаимодействия обеих направляющих и ответных частей.

В случае крепления какой-либо из направляющих или ответных частей к сварочному механизму целесообразно осуществлять крепление к нижней поверхности базовой пластины, поскольку именно на базовой пластине закреплены все части сварочного механизма, и при ее перемещении перемещаться будут и все части сварочного механизма.

Наличие именно двух направляющих может быть обусловлено тем, что это данное количество является достаточным для надежного поддержания и обеспечения перемещения сварочного механизма.

Перемещение сварочного механизма по опорной плите может осуществляться автоматически при помощи привода. Тип данного привода может быть любым.

Для обеспечения своевременной остановки сварочного механизма при его перемещении по направляющим и достижении им края одной из направляющих на нижней поверхности базовой пластины сварочного механизма может быть расположен как минимум один стопор, а на опорной плите могут быть размещены опорные блоки - по одному для каждого крайнего положения сварочного механизма. То есть при достижении сварочным механизмом одного из крайних положений на опорной плите стопор упирается в один из опорных блоков и тем самым не дает сварочному механизму продолжить свое движение. При перемещении сварочного механизма в другое крайнее положение стопор упирается во второй опорный блок и также останавливает сварочный механизм.

Ограничитель предназначен для обеспечения полной остановки сварочного механизма при его перемещении по опорной плите и для фиксации сварочного механизма в его крайнем положении. Ограничитель может быть расположен на краю опорной плиты, около места крайнего положения сварочного механизма. Опорная плита может содержать два ограничителя - по одному для каждого из крайних положений сварочного механизма. Ограничитель может быть выполнен с выемкой, предназначенной для размещения в ней края базовой пластины сварочного механизма. В данном случае край базовой пластины попадает в выемку и фиксируется там. Выемку целесообразно выполнять в форме, ответной форме края базовой пластины, чаще всего это прямоугольная форма. Наличие ограничителя с выемкой позволяет сделать конструкцию заявляемого технического решения более прочной.

Для обеспечения возможности свободного перемещения сварочного механизма по опорной плите в опорной плите могут быть выполнены отверстия, предназначенные для размещения в них выступающих частей сварочного механизма. Наличие таких отверстий повышает удобство эксплуатации долговечность заявляемого технического решения, поскольку в данном случае исключается возможность задевания деталей и частей сварочного механизма об опорную плиту и о другие части сварочного механизма. Указанные отверстия могут быть выполнены любой формы, позволяющей обеспечить свободное перемещение сварочного механизма по опорной плите.

Опорная плита содержит как минимум один элемент крепления, предназначенный для присоединения заявляемого устройства к корпусу фасовочно-упаковочной машины. Количество элементов крепления может быть и больше одного, их количество может зависеть от формы опорной плиты или от ее размеров. Оптимальное количество элементов крепления должно быть таким, чтобы они обеспечивали прочное и надежное крепление заявляемого устройства к фасовочно-упаковочной машине. Элементы крепления могут быть выполнены из любого материала, но целесообразно использовать металл, поскольку он обладает достаточной прочностью.

Таким образом, конструкция заявляемого устройства поперечной сварки, обеспечивающая возможность поворота сварочного механизма на 90°, позволяет значительно увеличить количество типов пакетов, которые можно получить при ее использовании. Так, например, при «стандартном» положении сварочных губок, в котором продольный шов расположен посередине между сварочными губками, можно получить пакеты следующего типа: «подушка», «подушка с замком euroslot», «подушка раскладная», «подушка с молнией», «подушка с молнией и замком euroslot», «пакет с карманом с возможностью повторного закрытия», «пакет с плоским дном» и другие. При повороте сварочного механизма сварочные губки приходят в положение, при котором продольный шов расположен между сварочными губками около одного из их краев, то есть на боку пакета. В таком положении сварочных губок можно получить пакеты следующего типа: «подушка с вертикальным боковым швом», «плоский пакет с тремя швами», «дой-пак», «пакет с тремя швами с замком euroslot на вертикальной перекладине», «дой-пак с замком euroslot на вертикальной перекладине», «пакет с тремя швами с возможностью повторного закрытия», «дой-пак с возможностью повторного закрытия», «пакет с плоским дном с боковым швом», «пакет с плоским дном с четырьмя швами» и другие. Таким образом, возможность поворота сварочного механизма на 90° позволяет получать как стандартные пакеты типа «подушка», так и пакеты типа «дой-пак» или пакеты с плоским дном, в которых продольный шов расположен не посередине пакета, а на одном из краев, что обеспечивает универсальность конструкции заявляемого технического решения.

При использовании стандартных устройств поперечной сварки, например прототипа, в которых сварочные губки жестко закреплены на одном месте, для перехода с процесса производства пакетов одного типа к процессу производства пакетов другого типа, например с процесса производства пакетов типа «подушка» к процессу производства пакетов типа «дой-пак», необходимо выполнить ряд действий. Прежде всего, необходимо остановить работу фасовочно-упаковочной машины, после чего необходимо переместить рукав из пленки таким образом, чтобы продольный шов проходил не через центр поперечных сварочных губок, а около одного из их краев, только после этого можно включить фасовочно-упаковочную машину и продолжить процесс фасовки и упаковки. Осуществление всех описанных действий занимает определенное время, в течение которого производство упаковок не происходит, а значит, оборудование простаивает, что, в свою очередь, ведет к снижению прибыли предприятия. При использовании заявляемого устройства при необходимости перехода с процесса производства пакетов типа «подушка» к производству пакетов типа «дой-пак» достаточно всего лишь осуществить поворот сварочного механизма, что занимает минимальное время, и что в свою очередь позволяет избежать простоев оборудования и не допустить снижения прибыли. Таким образом, особенности конструкции заявляемого устройства, а именно возможность перемещения сварочного механизма по опорной плите, позволяет осуществить быстрый переход с процесса производства пакетов одного типа к процессу производства пакетов другого типа, причем при указанном переходе не происходит длительного простоя оборудования.

Кроме того, возможность получения всех указанных типов пакетов и способность быстрого перехода с процесса производства одного типа пакета к процессу производства другого типа пакета позволяет сократить расходы на производство упаковок не только за счет отсутствия простоя оборудования, но и за счет исключения необходимости использования нескольких фасовочно-упаковочных машин с различным положением сварочных губок, поскольку все типы упаковок можно получить на одной фасовочно-упаковочной машине с заявляемым устройством поперечной сварки.

Изобретение поясняется чертежами, где:

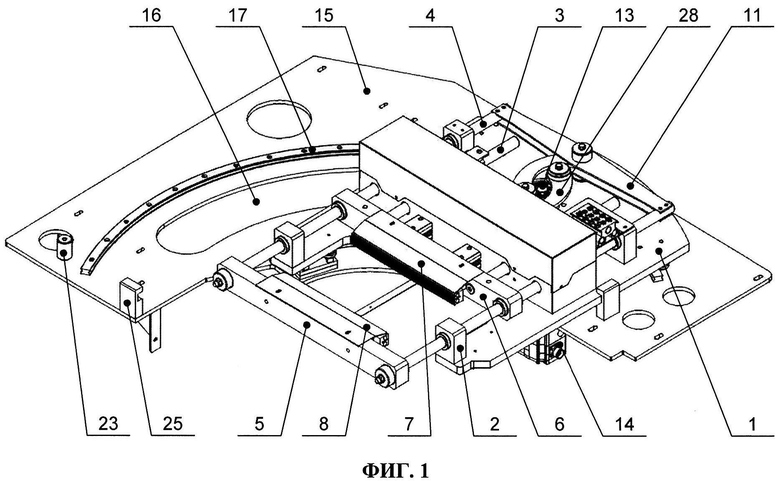

На фиг.1 показан общий вид устройства поперечной сварки.

На фиг.2 показан вид устройства поперечной сварки сверху.

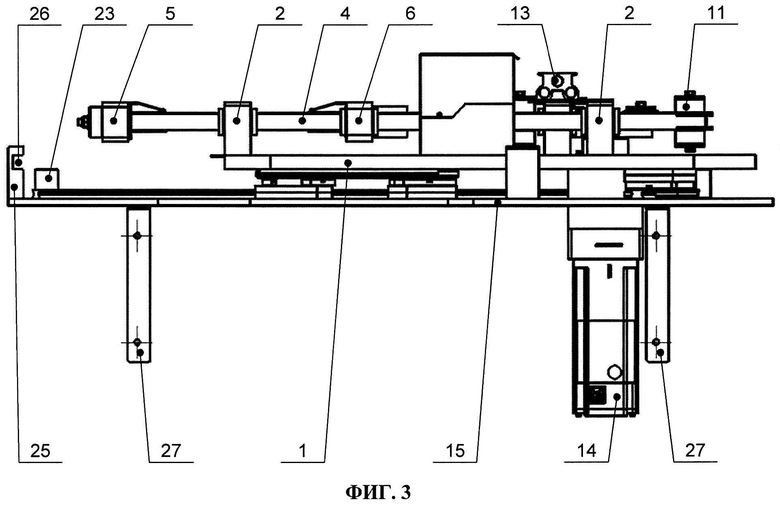

На фиг.3 показан вид устройства поперечной сварки сбоку.

На фиг.4 показан общий вид сварочного механизма.

На фиг.5 показан вид сварочного механизма сверху.

На фиг.6 показан общий вид опорной плиты.

На фиг.7 показано соединение сварочного механизма и опорной плиты.

Согласно чертежам заявляемое устройство поперечной сварки содержит сварочный механизм и опорную плиту.

Сварочный механизм содержит базовую пластину 1, выполненную из металла, на которой при помощи поддерживающих втулок 2 закреплена внутренняя пара штоков 3 и внешняя пара штоков 4. Штоки внутренней пары 3 в длину выполнены короче штоков внешней пары 4 и расположены соответственно между штоками внешней пары 4. Каждый из штоков как внутренней 3, так и внешней пары 4 закреплен на базовой пластине 1 при помощи двух поддерживающих втулок 2. Причем каждый из штоков соединен с базовой пластиной 1 таким образом, что один из его концов выступает за пределы базовой пластины 1. Эти выступающие концы штоков внешней пары 4 соединены между собой внешней поперечной планкой 5, а выступающие концы штоков внутренней пары 3 соединены между собой внутренней поперечной планкой 6. При этом внутренняя поперечная планка 6 также соединена с каждым из штоков внешней пары 4. Указанное соединение внутренней поперечной планки 6 и штоков внешней пары 4 выполнено таким образом, что каждый шток внешней пары 4 может свободно перемещаться в горизонтальной плоскости вдоль своей продольной оси симметрии вне зависимости от внутренней поперечной планки 6.

К внутренней поперечной планке 6 присоединена первая сварочная губка 7, а к внешней поперечной планке 5 присоединена вторая сварочная губка 8. При перемещении поперечных планок 5 и 6 навстречу друг другу первая 7 и вторая 8 сварочные губки также сближаются и соприкасаются. При соприкосновении сварочных губок 7 и 8 друг с другом происходит сварка поперечного шва пакета. Для отрезания пакета от рукава пленки первая сварочная губка содержит нож 9, соединенный с двумя пневмоцилиндрами 10.

С обратной стороны концы штоков внешней пары 4 соединены между собой внешней опорной планкой 11, а концы штоков внутренней пары 3 соединены между собой внутренней опорной планкой 12. Между внешней опорной планкой 11 и внутренней опорной планкой 12 на базовой пластине 1 расположен шатунный механизм 13, соединенный с приводом 14, предназначенным для приведения в движение этого шатунного механизма 13. Шатунный механизм 13 соединен с внешней опорной планкой 11 и внутренней опорной планкой 12.

Опорная плита 15 выполнена из металла. В опорной плите 15 выполнено дугообразное сквозное отверстие 16, предназначенное для размещения в нем привода 14. Опорная плита 15 содержит дугообразную направляющую 17, жестко соединенную с верхней поверхностью опорной плиты 15 и выполненную наподобие рельса. Для перемещения сварочного механизма по направляющей 17 на нижней поверхности базовой пластины 1 расположены две ответные части, каждая из которых состоит из планки 18 и четырех колесиков 19, причем каждая ответная часть жестко соединена с базовой пластиной 1. Наличие двух ответных частей позволяет сделать указанное соединение более надежным.

Для повышения прочности соединения сварочного механизма и опорной плиты 15 базовая пластина 1 содержит дополнительную направляющую 20, которая выполнена дугообразной и жестко соединена с базовой пластиной 1, а на опорной плите 15 расположены две дополнительные ответные части, каждая из которых состоит из планки 21 и колесиков 22.

На опорной плите расположены два опорных блока 23. Каждый опорный блок 23 закреплен на опорной плите 15 в местах остановки сварочного механизма, то есть один из них размещен у края опорной плиты 15 около одного конца направляющей 17, а второй - около второго конца направляющей 17 на расстоянии, равном ширине базовой пластины 1 сварочного механизма, от этого конца. Для обеспечения остановки сварочного механизма в указанных местах на нижней поверхности базовой пластины 1 сварочного механизма расположен стопор 24, причем стопор 24 жестко соединен с базовой пластиной 1. Стопор 24 расположен у края боковой пластины 1.

На опорной плите закреплены два ограничителя 25. Они расположены в местах, где сварочный механизм при перемещении по опорной плите 15 приходит в крайнее положение. Каждый ограничитель 25 выполнен с прямоугольной выемкой 26, которая предназначена для фиксации края базовой пластины 1.

Опорная плита 15 снабжена элементами крепления 27, которые выполнены в форме металлических пластин и предназначены для крепления заявляемого устройства к фасовочно-упаковочной машине.

Работа заявляемого устройства заключается в следующем.

В исходном положении сварочный механизм находится в одном из своих крайних положений, например в положении, при котором продольный шов рукава расположен посередине сварочных губок. В указанном положении устройство поперечной сварки может формировать пакеты типа «подушка». Сварочные губки разомкнуты.

При запуске фасовочно-упаковочной машины и начале процесса упаковки продукта по отдельным пакетам привод 14 приводит в движение шатунный механизм 13. За счет того, что внутренняя 12 и внешняя 11 опорные планки подвижно соединены с шатунным механизмом 13, под его воздействием они расходятся. То есть шатунный механизм 13 под действием привода 14 поворачивается, а его рычаги 28, подвижно соединенные и с внешней опорной планкой 11, и с внутренней опорной планкой 12 раздвигают эти планки. Поскольку к внешней опорной планке 11 жестко прикреплены штоки 4 внешней пары, а к внутренней опорной планке 12 - штоки 3 внутренней пары, то при разведении опорных планок 11 и 12 штоки 3 и 4 также приходят в движение, а именно внешняя опорная планка 11 тянет за собой штоки 4 внешней пары, а штоки 3 внутренней пары перемещаются по ходу движения внутренней опорной планки 12. То есть штоки внешней 4 и внутренней 3 пары двигаются в разных направлениях. Перемещаясь, каждая пара штоков тянет за собой жестко соединенную с ними поперечную планку, так штоки 4 внешней пары перемещают внешнюю поперечную планку 5, а штоки 3 внутренней пары - внутреннюю поперечную планку 6. Причем при описанном перемещении штоков 3 и 4 поперечные планки 5 и 6 перемещаются навстречу друг другу. Поскольку на поперечных планках 5 и 6 закреплены сварочные губки 7 и 8, то движение планок навстречу друг другу также перемещает и сварочные губки навстречу друг другу до момента их смыкания. В момент смыкания сварочных губок 7 и 8 происходит сварка поперечного шва пакета.

Для отделения готового пакета от рукава пленки сварочная губка 7 снабжена ножом 9, который под действием двух пневмоцилиндров 10 после образования поперечного шва выдвигается из паза в губке 7 и отрезает готовый пакет. После отделения пакета нож 9 под действием пневмоцилиндров 10 задвигается обратно в паз сварочной губки.

После отделения готового пакета от рукава пленки шатунный механизм 13 под действием привода 14 начинает вращаться в обратную сторону и его рычаги 28 тянут обе опорные планки 11 и 12 обратно, то есть навстречу друг другу. При перемещении планок 11 и 12 штоки как внешней 4, так и внутренней 3 пары также начинают перемещение в обратном направлении, раздвигая поперечные планки 5 и 6 и сварочные губки 7 и 8.

После наполнения рукава пленки следующей порцией продукта снова происходит описанный цикл смыкания и размыкания сварочных губок 7 и 8.

Для смены получаемого пакета с пакета типа «подушка», например, на пакет типа «дой-пак» сварочный механизм под действием привода (не показан) начинает перемещаться по опорной плите. Перемещение сварочного механизма может осуществляться не только автоматически, но и вручную оператором. Перемещение сварочного механизма происходит путем передвижения ответных частей, а именно колесиков 19 и 22, по дугообразным направляющим 17 и 20. То есть колесики 19 и 22, двигаясь по направляющим 17 и 20, выполненным наподобие рельсов, перемещают за собой и сварочный механизм. Для обеспечения своевременной остановки сварочного механизма на нижней поверхности базовой пластины 1 расположен стопор 24, который при достижении сварочным механизмом необходимого местоположения упирается в опорный блок 23, установленный на опорной плите 15. При перемещении сварочного механизма в противоположном направлении стопор 24 упирается во второй опорный блок, за счет чего и происходит остановка сварочного механизма. Кроме того, для дополнительной фиксации сварочного механизма в обоих его крайних положениях на опорной плите 15 предусмотрено наличие ограничителей 25. Оба ограничителя 25 выполнены с прямоугольной выемкой 26 в верхней их части, в которой располагается край базовой пластины 1 сварочного механизма и тем самым достигается дополнительная фиксация сварочного механизма.

Поскольку привод 14 расположен ниже уровня базовой пластины 1 сварочного механизма, то есть он выступает вниз, в опорной плите 15 выполнено дугообразное сквозное отверстие 16, предназначенное для размещения этого привода. Отверстие 16 выполнено дугообразным для того, чтобы при перемещении сварочного механизма по опорной плите 15 привод 14 не мешал этому перемещению, то есть форма отверстия 16 повторяет траекторию движения сварочного механизма.

При помощи элементов крепления 27 заявляемое устройство крепится к фасовочно-упаковочной машине. Наличие трех элементов крепления 27 позволяет обеспечить надежную фиксацию заявляемого устройства поперечной сварки внутри фасовочно-упаковочной машины. Крепление может осуществляться любыми методами, но целесообразно использовать разъемные соединения, например винты или болты с гайками.

Заявляемое техническое решение устраняет все недостатки, имеющиеся на сегодняшний день в подобных решениях, и позволяет осуществить производство пакетов разных типов без остановки производства. Кроме того, заявляемое устройство поперечной сварки является достаточно простым в производстве и удобным в применении.

Устройство поперечной сварки может быть изготовлено в условиях экспериментального или серийного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| Способ упаковки вязкого продукта в трехшовные герметичные пакеты из термопластичной полимерной пленки и упаковочно-фасовочная машина вертикального исполнения, реализующая способ | 2016 |

|

RU2631695C1 |

| ФАСОВОЧНО-УПАКОВОЧНЫЙ ВЕРТИКАЛЬНЫЙ АППАРАТ | 1998 |

|

RU2129972C1 |

| Автомат для упаковывания вязких продуктов в термосклеивающуюся пленку | 1991 |

|

SU1807963A3 |

| Устройство для стабилизации усилия прижима сварочных губок к упаковочным автоматам | 1980 |

|

SU863466A2 |

| Устройство для обвязки кольцеобразных изделий | 1990 |

|

SU1742139A2 |

| Установка для сварки теплообменников | 1988 |

|

SU1641552A2 |

| УПАКОВОЧНАЯ МАШИНА | 2014 |

|

RU2573350C1 |

| Устройство токоподводящих зажимов для контактной стыковой сварки | 1989 |

|

SU1712100A1 |

| Устройство для запечатывания полимерных пакетов,сформированных на двойном рукавообразователе | 1983 |

|

SU1139673A1 |

Изобретение относится к области упаковочного машиностроения, а именно к устройствам для формирования поперечного шва пакета, и может быть использовано в фасовочно-упаковочных машинах вертикального типа. Изобретение обеспечивает расширение ассортимента, повышение производительности и удобства эксплуатации. Устройство содержит сварочный механизм, состоящий из пары внешних 4 штоков, которые с одной стороны соединены между собой внешней 5 поперечной планкой, на которой закреплена одна сварочная губка 7, а с другой стороны соединены между собой внешней 11 опорной планкой. Устройство также содержит пару внутренних 3 штоков, которые с одной стороны соединены между собой внутренней 6 поперечной планкой, на которой закреплена вторая 8 сварочная губка, а с другой стороны соединены между собой внутренней 12 опорной планкой. Причем пара внутренних 3 штоков расположена между штоками внешней 4 пары, внешняя 11 опорная планка и внутренняя 12 опорная планка соединены с механизмом, предназначенным для перемещения этих планок и снабженным приводом, а одна из сварочных губок 7, 8 содержит средство 9 для отрезания готового пакета от рукава пленки, снабженное приводом 10. Устройство дополнительно содержит опорную плиту 15, а сварочный механизм - базовую пластину, на которой закреплены все его части. Между базовой пластиной 1 и опорной плитой 15 расположена по меньшей мере одна дугообразная направляющая 17 и как минимум одна ответная часть, способная перемещаться по направляющей 17, которые предназначены для обеспечения перемещения сварочного механизма по опорной плите 15. 15 з.п. ф-лы, 7 ил.

1. Устройство поперечной сварки, содержащее сварочный механизм, состоящий из пары внешних штоков, которые с одной стороны соединены между собой внешней поперечной планкой, на которой закреплена одна сварочная губка, а с другой стороны соединены между собой внешней опорной планкой, пары внутренних штоков, которые с одной стороны соединены между собой внутренней поперечной планкой, на которой закреплена вторая сварочная губка, а с другой стороны соединены между собой внутренней опорной планкой, причем пара внутренних штоков расположена между штоками внешней пары, внешняя опорная планка и внутренняя опорная планка соединены с механизмом, предназначенным для перемещения этих планок и снабженным приводом, а одна из сварочных губок содержит средство для отрезания готового пакета от рукава пленки, снабженное приводом, отличающееся тем, что оно дополнительно содержит опорную плиту, а сварочный механизм дополнительно содержит базовую пластину, на которой закреплены все остальные его части; между базовой пластиной и опорной плитой расположена по меньшей мере одна дугообразная направляющая и как минимум одна ответная часть, способная перемещаться по направляющей, которые предназначены для обеспечения перемещения сварочного механизма по опорной плите.

2. Устройство поперечной сварки по п.1, отличающееся тем, что каждый шток внутренней пары прикреплен к базовой пластине при помощи как минимум одной поддерживающей втулки.

3. Устройство поперечной сварки по п.1, отличающееся тем, что каждый шток внешней пары прикреплен к базовой пластине при помощи как минимум одной поддерживающей втулки.

4. Устройство поперечной сварки по п.1, отличающееся тем, что в качестве механизма, предназначенного для перемещения внешней и внутренней опорных планок, использован шатунный механизм.

5. Устройство поперечной сварки по п.1, отличающееся тем, что ответная часть выполнена в виде планки и как минимум одного колесика, соединенного с этой планкой.

6. Устройство поперечной сварки по п.1, отличающееся тем, что дугообразная направляющая прикреплена к опорной плите, а ответная часть прикреплена к базовой пластине.

7. Устройство поперечной сварки по п.1, отличающееся тем, что дугообразная направляющая прикреплена к базовой пластине, а ответная часть прикреплена к опорной плите.

8. Устройство поперечной сварки по п.1, отличающееся тем, что между базовой пластиной и опорной плитой расположена дополнительная дугообразная направляющая и дополнительная ответная часть.

9. Устройство поперечной сварки по п.8, отличающееся тем, что дополнительная ответная часть выполнена в виде планки и как минимум одного колесика, соединенного с этой планкой.

10. Устройство поперечной сварки по п.8, отличающееся тем, что дополнительная дугообразная направляющая прикреплена к опорной плите, а дополнительная ответная часть прикреплена к базовой пластине.

11. Устройство поперечной сварки по п.8, отличающееся тем, что дополнительная дугообразная направляющая прикреплена к базовой пластине, а дополнительная ответная часть прикреплена к опорной плите.

12. Устройство поперечной сварки по п.1, отличающееся тем, что оно снабжено приводом, предназначенным для перемещения сварочного механизма по опорной плите вдоль дугообразной направляющей.

13. Устройство поперечной сварки по п.1, отличающееся тем, что опорная плита снабжена по меньшей мере одним опорным блоком, а базовая пластина снабжена стопором.

14. Устройство поперечной сварки по п.1, отличающееся тем, что опорная плита снабжена как минимум одним ограничителем.

15. Устройство поперечной сварки по п.14, отличающееся тем, что ограничитель выполнен с выемкой.

16. Устройство поперечной сварки по п.1, отличающееся тем, что в опорной плите выполнено по меньшей мере одно отверстие, предназначенное для размещения в нем выступающих деталей сварочного механизма.

| Прибор для измерения деформаций и усилий в твердых и сыпучих телах | 1956 |

|

SU110720A1 |

| УСТРОЙСТВО ПОПЕРЕЧНОЙ СВАРКИ, ИСПОЛЬЗУЕМОЕ В МАШИНЕ ДЛЯ ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ И ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ | 1996 |

|

RU2163219C2 |

| Устройство для поперечной сварки непрерывно движущейся ленты | 1987 |

|

SU1446034A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Даты

2015-03-27—Публикация

2013-08-27—Подача