Изобретение относится к области черной металлургии, а именно к способам производства стали с заданным содержанием азота в электродуговой печи.

Известен способ производства стали, например электротехнической, в дуговой печи, включающий загрузку шихты, ее расплавление, подачу шлакообразующих, ввод в ванну кислорода для обезуглероживания металла двумя независимыми последовательно организованными струями: с начала ввода и до получения в металле содержания углерода 0,05-0,12% - незаглубленной и перпендикулярной к поверхности ванны, а при окислении углерода с 0,05-0,12% до заданного содержания заглубленной в ванну под углом 20-60o к ее поверхности, подачу раскислителей и выпуск металла в ковш (авт. св. СССР N 908841, кл. C 21 C 5/52, опубл. 28.02.82).

Несмотря на получение низких значений содержания азота в стали в известном способе, получить низкое содержание окисленности стали не представляется возможным потому, что ввод кислорода заглубленной струей в ванну металлического расплава после достижения содержания углерода 0,05-0,12% приводит к резкому скачкообразному снижению скорости окисления углерода и увеличению скорости окисления железа.

Из известных способов наиболее близким по технической сущности к достигаемому результату является способ производства стали, включающий завалку шихты, ввод до начала завалки шихты и в подвалку углеродсодержащих материалов в количестве, превышающем расчетное содержание углерода в 1,1 - 1,5 раза, ее расплавление, наведение шлакового расплава, проведение окислительного периода, ввод кислорода с момента образования лунки жидкого металла под углом 10-50o к поверхности расплавления от 0,05 до 0,3 м3/т·мин, причем после проплавления 1/3 части шихты интенсивность подачи кислорода увеличивают до 0,1 м3/т·мин, а после проплавления 2/3 части шихты интенсивность ввода кислорода увеличивают до 0,3 м3/т·мин и проводят рафинирование металла в печи и ковше (авт. св. СССР N 937520, кл. C 21 C 5/52, опубл. 23.06.82).

Сталь, полученная известным способом имеет низкую окисленность ввиду избыточного количества вводимых углеродсодержащих материалов. Однако известный способ не позволяет получить сталь с низким содержанием азота при сохранении низкой окисленности. Растворимость азота в шлаковом расплаве высокая - ее значения от границы раздела шлак - газовая фаза до границы раздела шлак - металл изменяются от 19 до 2%, что на 2-3 порядка выше растворимости азота в металлическом расплаве. Это обусловлено низким парциальным давлением кислорода в шлаковом расплаве на границе раздела шлак - газовая фаза, составляющим величину, равную  = 10-15 атм., а на границе раздела шлак - металл

= 10-15 атм., а на границе раздела шлак - металл  = 10-8 атм. Поэтому покровный шлаковый расплав в известном способе препятствует удалению азота из металлического расплава в газовую фазу. Высокая растворимость азота в шлаковом расплаве, зависящая от парциального давления кислорода, обусловлена наличием на поверхности шлакового расплава углеродсодержащих материалов, не прореагировавших с кислородом (30% загружаемых в электродуговую печь углеродсодержащих материалов всплывают на поверхность шлакового расплава). Поэтому, несмотря на конвективные потоки пузырьков CO, образующихся за счет окисления избыточного углерода струей кислорода и адсорбирующих в свой объем азот, количество азота, удаляемого из металлического расплава в несколько раз меньше, чем количество поступающего из атмосферы печи в металлический расплав. В связи с этим после окончания ввода кислорода из-за низкого парциального давления кислорода в верхнем слое шлакового расплава на границе раздела шлак - газовая фаза интенсифицируется процесс насыщения металлического расплава азотом.

= 10-8 атм. Поэтому покровный шлаковый расплав в известном способе препятствует удалению азота из металлического расплава в газовую фазу. Высокая растворимость азота в шлаковом расплаве, зависящая от парциального давления кислорода, обусловлена наличием на поверхности шлакового расплава углеродсодержащих материалов, не прореагировавших с кислородом (30% загружаемых в электродуговую печь углеродсодержащих материалов всплывают на поверхность шлакового расплава). Поэтому, несмотря на конвективные потоки пузырьков CO, образующихся за счет окисления избыточного углерода струей кислорода и адсорбирующих в свой объем азот, количество азота, удаляемого из металлического расплава в несколько раз меньше, чем количество поступающего из атмосферы печи в металлический расплав. В связи с этим после окончания ввода кислорода из-за низкого парциального давления кислорода в верхнем слое шлакового расплава на границе раздела шлак - газовая фаза интенсифицируется процесс насыщения металлического расплава азотом.

В основу изобретения поставлена задача усовершенствования способа производства стали в электродуговой печи, в котором за счет определенных технологических параметров обеспечивается снижение растворимости азота в шлаковом расплаве на границе раздела шлак - газовая фаза путем повышения парциального давления кислорода, что позволяет снизить содержание азота в стали при сохранении ее низкой окисленности.

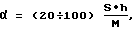

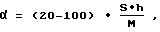

Поставленная задача решается тем, что в способе производства стали в электродуговой печи, включающем загрузку шихты, ее расплавление, наведение шлакового расплава, проведение окислительного периода путем ввода кислородсодержащего газа и выпуск металла из печи, согласно изобретению, кислородсодержащий газ вводят непрерывно после проведения окислительного периода и до начала выпуска металла обдувом поверхности шлакового расплава с удельным расходом

где S - площадь поверхности шлакового расплава на границе раздела шлак - газовая фаза, м2; h - толщина шлакового расплава, м; М - масса металлического расплава, т, а с момента начала наведения шлакового расплава и до начала выпуска металла в печь непрерывно подают известняк с удельным суммарным расходом 35-48 кг/т стали, причем в процессе ввода кислородсодержащего газа металлический расплав продувают нейтральным газом в пузырьковом режиме с удельным расходом 0,15 - 0,19 м3/т.

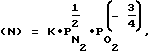

Ввод кислородсодержащего газа обдувом поверхности шлакового расплава на границе раздела шлак - газовая фаза приводит к формированию тонкого поверхностного слоя шлакового расплава, растворимость азота в котором практически равна нулю. Это происходит потому, что растворимость азота в шлаковом расплаве зависит не только от парциального давления азота над поверхностью раздела шлак - газовая фаза, но и от парциального давления кислорода:

где N - растворимость азота в шлаковом расплаве, %;  парциальные давления соответственно азота и кислорода в газовой фазе в атмосфере печи. Поскольку общее давление газовой фазы в условиях производства стали в электродуговой печи не равно 1 атм., то парциальное давление кислорода в газовой фазе над границей раздела шлак - газовая фаза всегда меньше 1 атм. Поэтому, чем меньше парциальное давление кислорода, тем больше азота растворяется в шлаковом расплаве, и соответственно, чем больше парциальное давление кислорода над границей раздела шлак - газовая фаза, тем меньше азота растворяется в шлаковом расплаве. Таким образом, обдувом поверхности шлакового расплава на границе раздела шлак - газовая фаза обеспечивается удаление азота из поверхностного слоя шлакового расплава на границе шлак - газовая фаза. При этом при обдуве поверхности шлакового расплава кислородсодержащим газом с удельным расходом менее

парциальные давления соответственно азота и кислорода в газовой фазе в атмосфере печи. Поскольку общее давление газовой фазы в условиях производства стали в электродуговой печи не равно 1 атм., то парциальное давление кислорода в газовой фазе над границей раздела шлак - газовая фаза всегда меньше 1 атм. Поэтому, чем меньше парциальное давление кислорода, тем больше азота растворяется в шлаковом расплаве, и соответственно, чем больше парциальное давление кислорода над границей раздела шлак - газовая фаза, тем меньше азота растворяется в шлаковом расплаве. Таким образом, обдувом поверхности шлакового расплава на границе раздела шлак - газовая фаза обеспечивается удаление азота из поверхностного слоя шлакового расплава на границе шлак - газовая фаза. При этом при обдуве поверхности шлакового расплава кислородсодержащим газом с удельным расходом менее  м3/т возможно возникновение локальных объемов участков поверхности шлакового расплава с низким парциальным давлением кислорода, что повышает растворимость азота в поверхностном слое шлакового расплава и приводит к ухудшению удаления азота из металлического расплава. При обдуве поверхности шлакового расплава кислородсодержащим газом с удельным расходом более

м3/т возможно возникновение локальных объемов участков поверхности шлакового расплава с низким парциальным давлением кислорода, что повышает растворимость азота в поверхностном слое шлакового расплава и приводит к ухудшению удаления азота из металлического расплава. При обдуве поверхности шлакового расплава кислородсодержащим газом с удельным расходом более  м3/т происходит оголение поверхности металлического расплава, что приводит к насыщению металла азотом из атмосферы печи.

м3/т происходит оголение поверхности металлического расплава, что приводит к насыщению металла азотом из атмосферы печи.

Непрерывную подачу известняка в печь с удельным суммарным расходом 35-48 кг/т стали осуществляют для перемешивания шлакового расплава с сохранением поверхности металлического расплава покровным шлаком. Это необходимо для того, чтобы обеспечить подачу шлака из поверхностного слоя шлакового расплава, растворимость азота в котором близка к нулю к границе раздела шлак - металл, на которой растворимость азота соответствует растворимости азота в металлическом расплаве. Поглощаемый шлаком азот на границе раздела шлак - металл в результате перемешивания шлакового расплава перемещается к границе раздела шлак - газовая фаза, т.е. к поверхностному слою шлакового расплава, откуда за счет перенасыщенности всплывающей порции шлака азотом интенсивно удаляется в газовую фазу. При расходе известняка ниже 35 кг/т наблюдается вялое перемешивание шлакового расплава и процесс снижения содержания азота в металле практически прекращается. Если же расход известняка превышает 48 кг/т, то наблюдается переохлаждение шлака, шлак становится вязким, гетерогенным - это приводит к замедлению массообменных процессов в шлаке, что в свою очередь ведет к практическому прекращению процесса снижения содержания азота в металле. Таким образом, созданные условия обеспечивают удаление азота из всего объема шлака и из поверхностного слоя металла, примыкающего к границе раздела металл - шлак.

Для интенсификации процесса удаления азота из объема металлического расплава проводят продувку металлической ванны инертным газом с удельным расходом 0.15 - 0.19 м3/т. В этом случае резко увеличивается массообмен азота в металле, и повышается скорость снижения содержания азота в металле. При расходе инертного газа ниже 0.15 м3/т интенсивность перемешивания не обеспечивает снижение содержания азота в металле до заданных пределов, так как перемешивание металла в ванне носит локальный характер. При расходе инертного газа более 0.19 м3/т пузырьковый режим продувки нарушается, образуются "прострелы", оголяется поверхность металла, что приводит к насыщению металла азотом из атмосферы печи.

Пример.

Выплавку стали марки 40 с заданным содержанием азота 0,005% по заявляемому способу осуществляют в 135-тонной электродуговой печи. В печь загружают металлошихту в виде лома марки 3А (106 т), лома чугуна (10 т), окалины (2 т), металлизованных окатышей (20 т) и пакетов из лома марки 8А (8 т). На металлошихту подают шлакообразующие в виде извести (1,5 т). Расплавление металлошихты и наведение шлакового расплава проводят с помощью тепла, выделяемого электрическими дугами. Затем проводят окислительный период подачей кислорода через кислородный манипулятор и дверную горелку. После проведения окислительного периода и до начала выпуска металла вводят кислород обдувом поверхности шлакового расплава с удельным расходом

где S - площадь поверхности шлакового расплава на границе раздела шлак - газовая фаза, равная 28,26 м2; h - толщина шлакового расплава, равная 0,1 м; М - масса металлического расплава, равная 135 т.

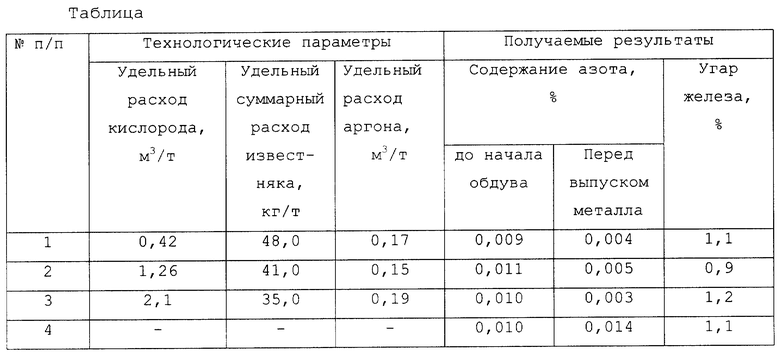

С момента начала наведения шлакового расплава и до начала выпуска металла в печь непрерывно подают известняк с удельным суммарным расходом, изменяемым от 35 до 48 кг/т стали. В процессе ввода кислорода металлический расплав продувают в пузырьковом режиме через фурмы, расположенные в подине печи с удельным расходом, изменяемым от 0,15 до 0,19 м3/т стали. Перед началом обдува кислородом и перед выпуском отбирают пробы металла на химический анализ. После отбора проб проводят выпуск металла в ковш. Окисленность оценивают степенью угара железа в%. Результаты плавок представлены в таблице, NN 1 - 3.

Выплавку стали марки 40 по технологии прототипа проводят в 135-тонной электродуговой печи. Пробы металла отбирают в конце окислительного периода и перед выпуском металла. Результаты плавки приведены в таблице - N 4.

Как видно из таблицы более высокие результаты по снижению содержания азота при низкой окисленности получены на плавках 1 - 3, где соблюдены все заявляемые признаки. В плавке 4, выполненной по технологии прототипа, окисленность находится на низком уровне, а содержание азота в металле перед выпуском - высокое.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛИ | 2000 |

|

RU2171296C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2000 |

|

RU2194781C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ В ЭЛЕКТРИЧЕСКОЙ ПЕЧИ | 2001 |

|

RU2180923C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

| СПОСОБ ЖИДКОФАЗНОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ | 2012 |

|

RU2511419C2 |

| Способ получения стали и портландцемента и технологические камеры для реализации способа | 2018 |

|

RU2710088C1 |

| Способ производства стали, электроэнергии и портландцемента | 2021 |

|

RU2775976C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| Способ совместного получения стали и портландцемента и технологическая камера для реализации способа | 2017 |

|

RU2674048C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ | 2008 |

|

RU2359046C1 |

Изобретение относится к области черной металлургии, а именно к способам производства стали с заданным содержанием азота в электродуговой печи. Способ включает загрузку шихты, ее расплавление, наведение шлакового расплава, проведение окислительного периода (ОП) путем ввода кислородсодержащего газа (КГ). После проведения ОП и до начала выпуска металла в печь дополнительно вводят известняк и КГ. КГ вводят непрерывно на поверхность шлакового расплава с удельным расходом α = (20-100)·[S·h/M], где S - площадь поверхности шлакового расплава на границе раздела шлак - газовая фаза, м2; h - толщина шлакового расплава, м; М - масса металлического расплава, т. Известняк с удельным суммарным расходом 35-48 кг/т стали подают непрерывно с момента начала наведения шлакового расплава и до начала выпуска металла. В процессе ввода кислородсодержащего газа расплав продувают нейтральным газом в пузырьковом режиме с удельным расходом 0,15-0,19 м3/т стали. Способ обеспечивает снижение растворимости азота в шлаковом расплаве на границе раздела шлак - газовая фаза путем повышения парциального давления кислорода, что позволяет снизить содержание азота в стали при сохранении низкой окисленности. 1 табл.

Способ производства стали в электродуговой печи, включающий загрузку шихты, ее расплавление, наведение шлакового расплава, проведение окислительного периода путем ввода кислородсодержащего газа и выпуск металла из печи, отличающийся тем, что в печь дополнительно вводят известняк и кислородсодержащий газ после проведения окислительного периода и до начала выпуска металла, кислородсодержащий газ вводят непрерывно на поверхность шлакового расплава с удельным расходом

где S - площадь поверхности шлакового расплава на границе раздела шлак - газовая фаза, м2;

h - толщина шлакового расплава, м;

M - масса металлического расплава, т,

а известняк подают непрерывно с момента начала наведения шлакового расплава и до начала выпуска металла с удельным суммарным расходом 35 - 48 кг/т стали, при этом в процессе ввода кислородсодержащего газа металлический расплав продувают нейтральным газом в пузырьковом режиме с удельным расходом 0,15 - 0,19 м3/т.

| Способ производства стали | 1980 |

|

SU937520A1 |

| Способ производства стали | 1980 |

|

SU908841A1 |

| Способ раскисления стали в электропечах | 1985 |

|

SU1275048A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1998 |

|

RU2132394C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧАХ И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2116356C1 |

| RU 2070579 C1, 20.12.1996 | |||

| КОМПЛЕКСНОЕ ВОЗДУХООЧИСТИТЕЛЬНОЕ УСТРОЙСТВО НАКОПИТЕЛЬНОГО ТИПА ДЛЯ ГАЗОТУРБИННЫХ УСТАНОВОК И ЕГО ВАРИАНТЫ | 2011 |

|

RU2472019C2 |

| US 4483709, 20.11.1984 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ | 0 |

|

SU257450A1 |

Авторы

Даты

2001-04-20—Публикация

2000-09-19—Подача