Изобретение относится к черной металлургии, конкретно к внепечной обработке стали в ковше, и может быть использовано при выплавке стали с регламентированным содержанием азота.

Известен способ обработки стали, включающий выпуск расплавленного металла в ковш, введение во время выпуска раскислителей и известняка, который вводят в ковш от начала до конца выпуска металла с разной интенсивностью, составляющей 0,5 - 0,6 кг/т-мин от начала выпуска до окончания присадки раскислителей и 0,15 - 0,20 кг/т-мин после присадки раскислителей до конца выпуска металла (А.с. СССР N 876733, кл. C 21 C 7/076, опубл. 30.10.1981 г).

Недостаток способа состоит в том, что известняк, находящийся постоянно на поверхности шлака и разлагающийся с образованием газовой фазы - CO2, препятствует взаимодействию кислорода атмосферы с поверхностью шлака, что приводит к снижению парциального давления кислорода на границе раздела шлак - газовая фаза, уменьшая тем самым градиент парциальных давлений кислорода между границами раздела шлак - металл и газовая фаза - шлак. Это приводит к ухудшению термодинамических условий удаления азота из металла, повышению растворимости азота в шлаке и металле и поглощению азота металлом из атмосферы.

Наиболее близким по технической сущности и достигаемому результату является способ обработки стали, включающий обработку металла в ковше рафинировочным шлаком во время выпуска стали из сталеплавильного агрегата, продувку кислородом сначала рафинировочного шлака струями, расходящимися в стороны вверх под углом 5 - 15o к горизонтальной плоскости продолжительностью равной 0,1 - 1,0 продолжительности последующей продувки, ввод раскислителей в шлак, продувку металла нейтральным газом с погружением фурмы в металл, относительное возвратно-поступательное перемещение ковша и фурмы в горизонтальной плоскости, регламентация погружения фурмы в шлак и металл (А.с. СССР N 996464, кл. C 21 C 7/00, C 21 C 7/072, опубл. 15.02.1983 г).

Признаки, совпадающие с существенными признаками заявляемого изобретения:

1) обработка металла рафинировочным шлаком,

2) продувка металла нейтральным газом,

3) подача кислорода,

4) ввод раскислителей,

5) перемешивание шлака.

Известный способ не обеспечивает получение требуемого технического результата.

Обработка стали известным способом не позволяет получить низкое содержание азота в стали из-за того, что в процессе обработки раскислители подают в объем шлака, снижая парциальное давление кислорода в нем, и тем самым уменьшая градиент парциальных давлений кислорода между границами раздела шлак - металл и газовая фаза - шлак до значений 108. Неблагоприятные термодинамические условия для удаления азота из металла в системе газовая фаза - шлак - металл из-за пониженного градиента парциальных давлений кислорода к моменту начала продувки нейтральным газом, а также низкая общая скорость массопереноса азота, обусловленная тем, что продувку нейтральным газом ведут в струйном режиме после окончания перемешивания шлака, приводят к тому, что доставка азота осуществляется только к границе раздела шлак - металл, а дальнейший массоперенос азота в шлаке практически отсутствует.

В известном способе после продувки шлака кислородом проводят раскисление шлака путем подачи раскислителей в его объем, в результате чего в шлаке и на границе раздела газовая фаза - шлак снижается парциальное давление кислорода, что приводит к уменьшению градиента парциальных давлений кислорода между границами раздела шлак - металл и газовая фаза - шлак и, соответственно, к ухудшению термодинамических условий удаления азота из металла.

В основу изобретения поставлена задача усовершенствования способа обработки стали, в котором за счет определенных технологических параметров обеспечивается повышение градиента парциальных давлений кислорода между границами раздела шлак - металл и газовая фаза - шлак при увеличении общей скорости массопереноса азота, что позволяет снизить содержание азота в стали.

Поставленная задача решается тем, что в способе обработки стали, включающем обработку металла в ковше рафинировочным шлаком, продувку металла нейтральным газом, подачу кислорода, ввод раскислителей и перемешивание шлака, согласно изобретению кислород подают после обработки металла рафинировочным шлаком непрерывно на его поверхность с суммарным удельным расходом 0,2 - 0,5 м3/т, а раскислители вводят в объем металла одновременно с подачей кислорода в количестве, обеспечивающем поддержание во время подачи кислорода парциального давления на границе шлак - металл, равного 10-12 - 10-15 атм, при этом продувку металла нейтральным газом ведут в пузырьковом режиме, а перемешивание шлака ведут с равномерной интенсивностью по всему объему шлака.

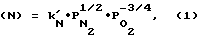

Концентрация азота, растворенного в металле, определяется не только его парциальным давлением в газовой фазе, но и парциальным давлением кислорода в шлаке и описывается следующим уравнением:

где (N)- концентрация азота в шлаке, %; kN - константа равновесия реакции растворения азота в шлаке,  - парциальное давление азота в газовой фазе

- парциальное давление азота в газовой фазе  - парциальное давление кислорода в газовой фазе, находящейся в равновесии со шлаком.

- парциальное давление кислорода в газовой фазе, находящейся в равновесии со шлаком.

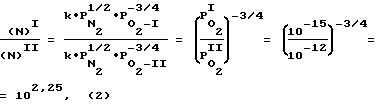

Учитывая то, что растворимость азота в оксидном шлаке зависит от парциального давления кислорода, следует, что реальные концентрации азота различны по высоте шлакового слоя, причем отношение концентраций азота в шлаке на различных границах равно

где (N)I - концентрация азота в слое шлака на границе раздела газовая фаза - шлак, %; (N)II - концентрация азота в слое шлака на границе раздела шлак - металл, %; k - константа равновесия реакции растворения азота в шлаке,  - парциальное давление азота,

- парциальное давление азота,  - парциальное давление кислорода на границе раздела газовая фаза - шлак,

- парциальное давление кислорода на границе раздела газовая фаза - шлак,  - парциальное давление кислорода на границе раздела шлак-металл.

- парциальное давление кислорода на границе раздела шлак-металл.

То есть, концентрация азота в объеме шлака и на границе раздела газовая фаза - шлак может превышать концентрацию азота в шлаке на границе раздела шлак - металл более чем в 100 раз. Во столько же раз может быть снижено содержание азота в металле по отношению к равновесному с газовой фазой агрегата.

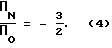

При этом, если система газ - шлак - металл находится в покое, то перенос элементов происходит только за счет диффузии, и поэтому, учитывая низкую диффузионную подвижность азота в сплавах на основе железа, регистрируемое изменение концентраций азота и кислорода в металле произойдет через значительный промежуток времени, превышающий во много раз время обработки стали в ковше. Соотношение потоков элементов в шлаке подчиняется следующей зависимости

где Пi, Пo - объемные потоки в шлаке соответственно i - го элемента и кислорода,

νi, νo - валентности соответственно i-го элемента и кислорода.

Если элемент i - азот, то выражение (3) преобразуется в

Уравнение (4) показывает, что для удаления трех объемов азота из металла в металл должно поступить не менее двух объемов кислорода.

Поэтому для создания условий, при которых азот гарантированно выводился бы из металла, необходимо повысить парциальное давление кислорода на границе газовая фаза - шлак до значений  и снизить парциальное давление кислорода на границе шлак - металл до значений

и снизить парциальное давление кислорода на границе шлак - металл до значений  , т.е. повысить градиент парциальных давлений кислорода между границами раздела шлак - металл и газовая фаза - шлак. Это достигается одновременной подачей на поверхность шлака кислорода с удельным расходом 0,2-0,5 м3/т и раскислителей в объем металлического расплава.

, т.е. повысить градиент парциальных давлений кислорода между границами раздела шлак - металл и газовая фаза - шлак. Это достигается одновременной подачей на поверхность шлака кислорода с удельным расходом 0,2-0,5 м3/т и раскислителей в объем металлического расплава.

При подаче кислорода на поверхность шлака в ковше с интенсивностью менее чем 0,2 м3/т образуются локальные зоны над поверхностью шлака с низким парциальным давлением кислорода, что обусловлено окислением не усвоенных металлом порций раскислителя.

При подаче кислорода на поверхность шлака в ковше с интенсивностью более чем 0,5 м3/т возможно оголение металла в ковше, что приведет к его быстрому окислению.

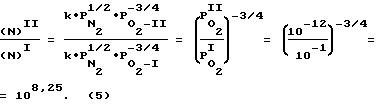

При подаче кислорода на поверхность шлака растворимость азота в поверхностном слое шлака, примыкающем к границе раздела газ - шлак, становится существенно меньше, чем растворимость в слое шлака, примыкающем к границе раздела шлак - металл. Причем отношение концентраций азота в шлаке на различных границах равно

Поэтому, если в этих условиях создать перемешивание шлака, то порции шлака, находящиеся в контакте с газовой фазой, перемещаются к границе раздела шлак - металл, где поглощают заметное количество азота, в дальнейшем эти порции шлака с высоким содержанием азота (0,008 - 0,010%) попадают на границу раздела газ - шлак, где растворимость азота в шлаке практически равна нулю, и избыток азота из этих порций выделяется в газовую фазу.

Процесс удаления азота целесообразно осуществить одновременно с раскислением металла для снижения парциального давления кислорода на границе раздела шлак - металл до значений  = 10-12 - 10-15 атм и продувкой металла нейтральным газом. Такой уровень раскисленности целесообразно поддерживать в течение всего времени подачи кислорода на поверхность шлака. При этом отношение концентраций азота в шлаке на различных границах раздела может достигать максимальных величин 1010, что приводит к созданию интенсивного потока азота из металла в газовую фазу.

= 10-12 - 10-15 атм и продувкой металла нейтральным газом. Такой уровень раскисленности целесообразно поддерживать в течение всего времени подачи кислорода на поверхность шлака. При этом отношение концентраций азота в шлаке на различных границах раздела может достигать максимальных величин 1010, что приводит к созданию интенсивного потока азота из металла в газовую фазу.

Высокая общая скорость массопереноса обеспечивается продувкой металла инертным газом в пузырьковом режиме и перемешиванием шлакового расплава, которое целесообразно проводить химическим способом путем подачи в шлаковый расплав любых газообразующих добавок, например, известняка, соды или их смесей.

Пример конкретного выполнения.

В 100-тонной дуговой сталеплавильной печи выплавляли железоуглеродистый полупродукт для получения стали марки 70 с регламентированным содержанием азота 0,005%. После получения требуемого химического состава при заданной температуре металл выпускали в сталеразливочный ковш, в котором проводили обработку рафинировочным шлаком следующего химического состава: 50 - 55% CaO, 22 - 30% SiO2, 2-10% Al2O3, 5-10% MgO, после чего ковш подавали на установку по доводке металла. На установке на поверхность шлака непрерывно подавали кислород с суммарным удельным расходом 0,2 - 0,5 м3/т, а металл продували нейтральным газом - аргоном в пузырьковом режиме через донные пробки. Одновременно в объем металла постоянно подавали раскислитель - алюминиевую проволоку в количестве 0,3 - 0,5 кг/т, обеспечивающем парциальное давление кислорода в металле равным  =10-12 - 10-15 атм, что контролировалось замером активности кислорода в металле и пересчетом замеренного значения на парциальное давление кислорода. В течение всего времени подачи кислорода на шлак и продувки металла аргоном в шлак постоянно подавали доломит фракции 1,0-1,5 мм посредством фурм, погружаемых в объем шлака, осуществляя перемешивание шлака с равномерной интенсивностью по всему его объему. При этом равномерность распределения доломита в объеме шлака обеспечивали количеством погружаемых фурм - 10 штук.

=10-12 - 10-15 атм, что контролировалось замером активности кислорода в металле и пересчетом замеренного значения на парциальное давление кислорода. В течение всего времени подачи кислорода на шлак и продувки металла аргоном в шлак постоянно подавали доломит фракции 1,0-1,5 мм посредством фурм, погружаемых в объем шлака, осуществляя перемешивание шлака с равномерной интенсивностью по всему его объему. При этом равномерность распределения доломита в объеме шлака обеспечивали количеством погружаемых фурм - 10 штук.

Процесс обработки металла в ковше осуществляли в течение 5 мин, после чего отбирали пробы металла на химический анализ.

Обработку стали по известному способу проводили в сталеразливочном ковше после выпуска в него из 100-тонной дуговой сталеплавильной печи железоуглеродистого продукта требуемого химического состава и температуры и обработки рафинировочным шлаком такого же химического состава. На установке по доводке металла шлак в ковше продували в течение 5 мин кислородом через погружную фурму с расходящимися соплами в стороны - вверх под углом 10o к горизонтальной плоскости. Замер активности кислорода в металле и пересчет на парциальное давление кислорода показали, что в период продувки шлака кислородом парциальное давление кислорода в поверхностных слоях металла на границе шлак - металл не опускается ниже  = 10-9 атм. После продувки шлака кислородом, фурму извлекали из шлака, а в шлак принудительно вводили раскислитель - алюминий. Затем металл продували аргоном через погружную фурму в течение 8 мин, после чего отбирали пробы металла на химический анализ.

= 10-9 атм. После продувки шлака кислородом, фурму извлекали из шлака, а в шлак принудительно вводили раскислитель - алюминий. Затем металл продували аргоном через погружную фурму в течение 8 мин, после чего отбирали пробы металла на химический анализ.

Результаты проведенных обработок металла в ковше приведены в табл. 1.

Как видно из табл. 1, концентрация азота в металле на плавках, проведенных по предлагаемому способу, после обработки металла в ковше была снижена с 0,009 - 0,011% до 0,003 - 0,005%, а на плавке, проведенной по технологии прототипа, концентрация азота повысилась со значения 0,009% до 0,011%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2000 |

|

RU2165463C1 |

| Способ обработки стали | 1981 |

|

SU996464A1 |

| СПОСОБ УПРАВЛЕНИЯ МЕТАЛЛУРГИЧЕСКОЙ ПЛАВКОЙ | 2001 |

|

RU2180951C1 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2004 |

|

RU2268948C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2201458C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2008 |

|

RU2366724C1 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ ВАКУУМНЫМ ОБЕЗУГЛЕРОЖИВАНИЕМ | 2021 |

|

RU2802218C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2002 |

|

RU2214458C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРАНСФОРМАТОРНОЙ СТАЛИ | 2007 |

|

RU2353666C2 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2415180C1 |

Изобретение относится к черной металлургии, а именно к внепечной обработке стали с регламентированным содержанием азота. Способ включает обработку металла в ковше рафинировочным шлаком, подачу кислорода после обработки металла рафинировочным шлаком непрерывно на его поверхность с суммарным удельным расходом 0,2 -0,5 м3/т и продувку нейтральным газом. Одновременно с подачей кислорода вводят раскислители в объем металла в количестве, обеспечивающем поддержание во время подачи кислорода парциального давления кислорода на границе шлак - металл, равного 10-12 - 10-15 атм. Продувку металла нейтральным газом ведут в пузырьковом режиме. Перемешивание шлака ведут с равномерной интенсивностью по всему объему шлака. Способ обеспечивает повышение градиента парциальных давлений кислорода между границами раздела шлак - металл и газовая фаза - шлак при увеличении общей скорости массопереноса азота, что позволяет снизить содержание азота в стали. 1 табл.

Способ обработки стали, включающий обработку металла в ковше рафинировочным шлаком, продувку металла нейтральным газом, подачу кислорода, ввод раскислителей и перемешивание шлака, отличающийся тем, что кислород подают после обработки металла рафинировочным шлаком непрерывно на его поверхность с суммарным удельным расходом 0,2 - 0,5 м3/т, а раскислители вводят в объем металла одновременно с подачей кислорода в количестве, обеспечивающем поддержание во время подачи кислорода парциального давления кислорода на границе шлак - металл, равного 10-12 - 10-15 атм, при этом продувку металла нейтральным газом ведут в пузырьковом режиме, а перемешивание шлака ведут с равномерной интенсивностью по всему объему шлака.

| Способ обработки стали | 1981 |

|

SU996464A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1999 |

|

RU2156309C1 |

| СПОСОБ ВНЕПЕЧНОГО НАГРЕВА СТАЛИ | 1998 |

|

RU2125614C1 |

| Способ внепечной обработки рельсовой стали | 1984 |

|

SU1186655A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ОЗОНА | 2004 |

|

RU2285061C2 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2001-07-27—Публикация

2000-12-13—Подача