Изобретение относится к области турбостроения, может быть использовано для сопряжения узлов турбомашин, в частности корпусов цилиндров и подшипника.

Известна опора корпуса турбомашины, содержащая закрепленный на основании нижний опорный элемент, между которым и верхним опорным элементом размещена вставка, сопряженная с последним, на который опирается корпус, причем вставка снабжена цилиндрическим выступом, установленным вертикально в выполненном в нижнем опорном элементе отверстии, а верхний опорный элемент и вставка сопряжены по цилиндрическим поверхностям. ("Опора корпуса турбомашины" В. С. Шаргородский, С.Ш. Розенберг, Л.А. Хоменок, В.И. Илыш, А.Г. Коган, /п. России N 1617159, F 01 D 25/28//бюлл. N 48, 1990 г.).

Недостатком этого устройства является возможность перемещения лапы относительно основания в вертикальной плоскости. При тепловом удлинении лап корпуса верхний опорный элемент перемещается по цилиндрической поверхности, по которой сопрягается со вставкой и, как следствие, происходит вертикальное перемещение лапы, которое может превысить допустимое, что может привести, в свою очередь, к нарушению центровки турбомашины. Другим недостатком вышеуказанного устройства является его относительно невысокая способность передавать осевые усилия.

Предлагаемое устройство устраняет эти недостатки. Для этого в верхнем опорном элементе, сопрягающимся с пазом в лапе корпуса, выполнено вертикальное цилиндрическое отверстие, сопрягающееся с цилиндрическим выступом вставки, выполненной за одно целое с нижним опорным элементом.

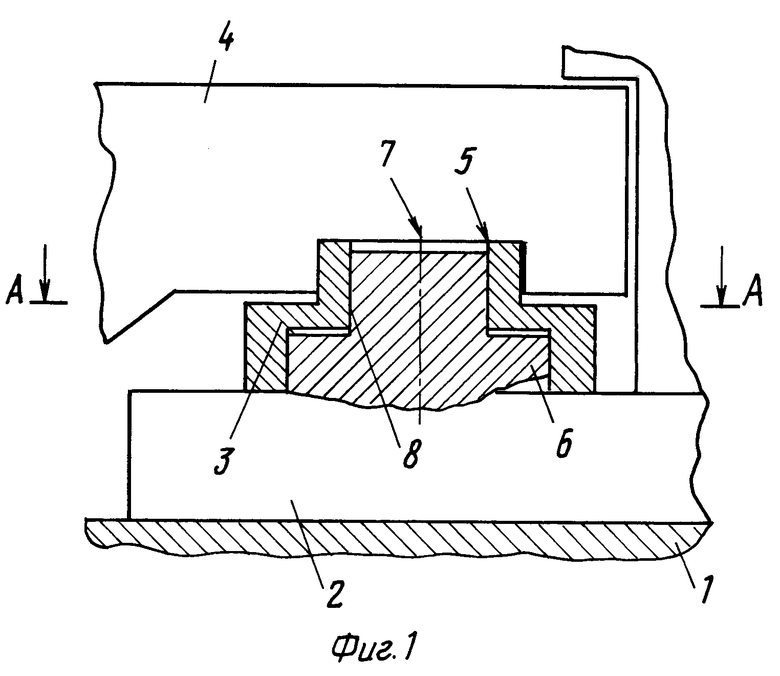

На фиг. 1 показано продольное сечение предлагаемого устройства:

1 - основание;

2 - нижний опорный элемент;

3 - верхний опорный элемент;

4 - цилиндрическое отверстие в верхнем опорном элементе;

5 - лапа корпуса;

6 - паз;

7 - вставка;

8 - ось цилиндрического отверстия;

9 - цилиндрическая поверхность сопряжения.

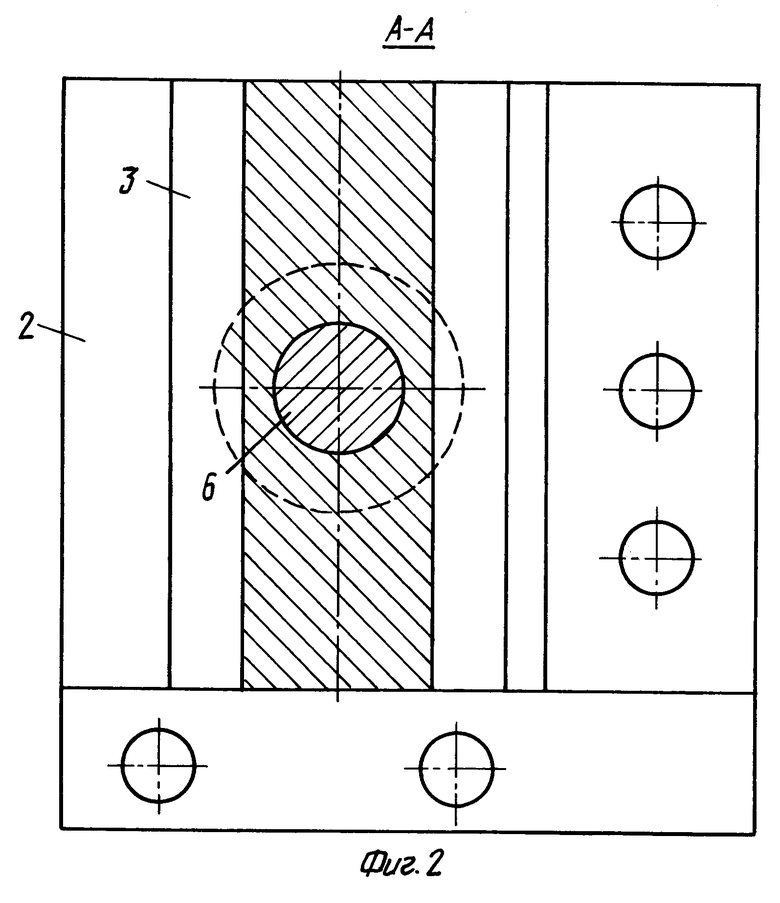

На фиг. 2 показано сечение А-А фиг. 1.

Опора корпуса турбомашины содержит закрепленный на основании 1 нижний опорный элемент 2; верхний опорный элемент 3, в котором выполнено вертикальное цилиндрическое отверстие 4, на который опирается лапа корпуса 5, сопрягающийся с пазом 6 в лапе корпуса 5; вставку 7, выполненную в виде цилиндра и установленную вертикально и соосно по оси 8 в отверстие 4 верхнего опорного элемента 3, с которым она сопрягается по поверхности 9; нижний опорный элемент 2 выполнен за одно целое со вставкой 7.

Устройство работает следующим образом. При температурных деформациях корпуса турбомашины лапа корпуса 5 вместе с верхним опорным элементом 3 имеет возможность поворачиваться в горизонтальной плоскости относительно нижнего опорного элемента 2, компенсируя изменение положения лапы 5 в горизонтальной плоскости. При этом передача усилия по оси турбины происходит за счет взаимодействия лапы 5, верхнего опорного элемента 3, выполненных за одно целое нижнего опорного элемента 2 и вставки 7, основания 1. В результате взаимное положение лапы 5 и основания 1 в вертикальной плоскости сохраняется, обеспечивая неизменность центровки турбомашины.

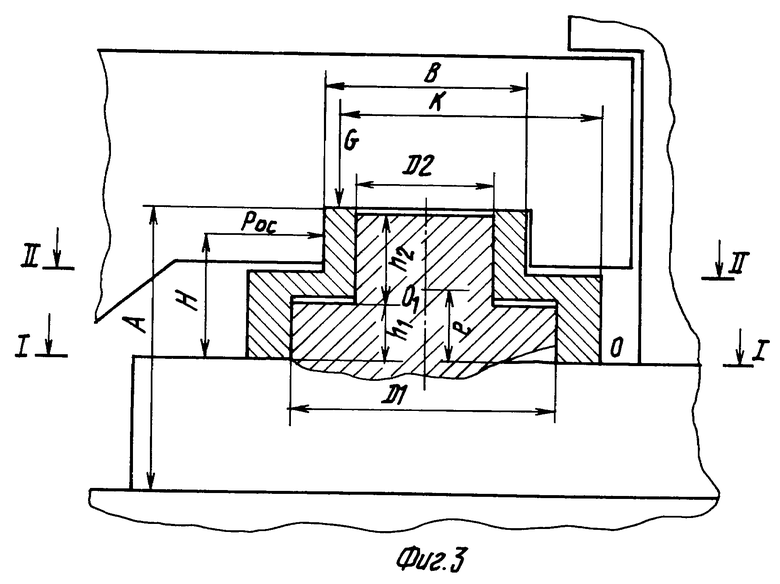

Предельное осевое усилие, передаваемое предлагаемым устройством, определяется из условия прочности для цилиндрической части вставки 6 при ее взаимодействии с верхним опорным элементом 3.

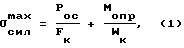

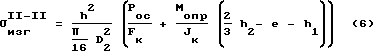

Максимальные контактные напряжения (напряжения смятия) на цилиндрической части вставки (шине) для варианта устройства, расчетная схема которого приведена на фиг. 3, определяются по формуле

где Pос - осевое усилие,

Mопр - опрокидывающий момент, действующий на шип после опрокидывания верхнего опорного элемента относительно ребра О;

Fk - площадь проекции цилиндрической поверхности сопряжения на диаметральную плоскость;

Wk - момент сопротивления проекции поверхности сопряжения на диаметральную плоскость.

Опрокидывающий момент, действующий на шип после опрокидывания верхнего опорного элемента относительно ребра O, определяется как

Mопр = Pос(H-e)-GK, (2)

где H - плечо приложения осевого усилия относительно ребра O;

e - расстояние от верхней плоскости нижнего опорного элемента до центра тяжести O1 проекции поверхности сопряжения на диаметральную плоскость;

G - весовая нагрузка, приложенная к верхнему опорному элементу;

K - плечо приложения весовой нагрузки относительно ребра O.

Необходимо отметить, что значение опрокидывающего момента Mопр равно нулю в тех случаях, когда верхний опорный элемент находится в равновесии под действием осевой и весовой нагрузок, и больше нуля, если нарушается равновесие верхнего опорного элемента при недостаточности весовой нагрузки.

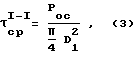

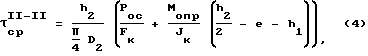

Наибольшие напряжения среза и изгиба в цилиндрической части вставки для варианта предлагаемого устройства имеют место у верхней плоскости нижнего опорного элемента (сечение I-I) и в месте изменения поперечного сечения цилиндрической части вставки (сечение II-II). Напряжения среза в этих сечениях, τ

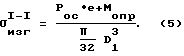

где D1 - диаметр цилиндрической части вставки у верхней плоскости нижнего опорного элемента;

где D2 - диаметр верхней части шипа;

h2 - высота верхней части шипа;

h1 - высота нижней части шипа;

Jk - момент инерции проекции поверхности сопряжения на диаметральную плоскость относительно главной горизонтальной оси.

Аналогично для напряжений изгиба, действующих в тех же сечениях:

и

Для предлагаемого устройства с общей высотой A = 110 мм (такое устройство может быть использовано, например, для турбин Т-175-130), размерами B = 80 мм, h1 = 20 мм, h2 = 31 мм, h3 = 38 мм, H = 44, D1 = 120 мм, D2 = 70 мм, K = 120 мм, весовой нагрузкой G = 25000 кг и выполненного из стали 40Х, [σсм] = 4000 кг/см2, [τср] = 1600 кг/см2 [τизг] = 3200 кг/см2), предельное осевое усилие составит 117000 кг.

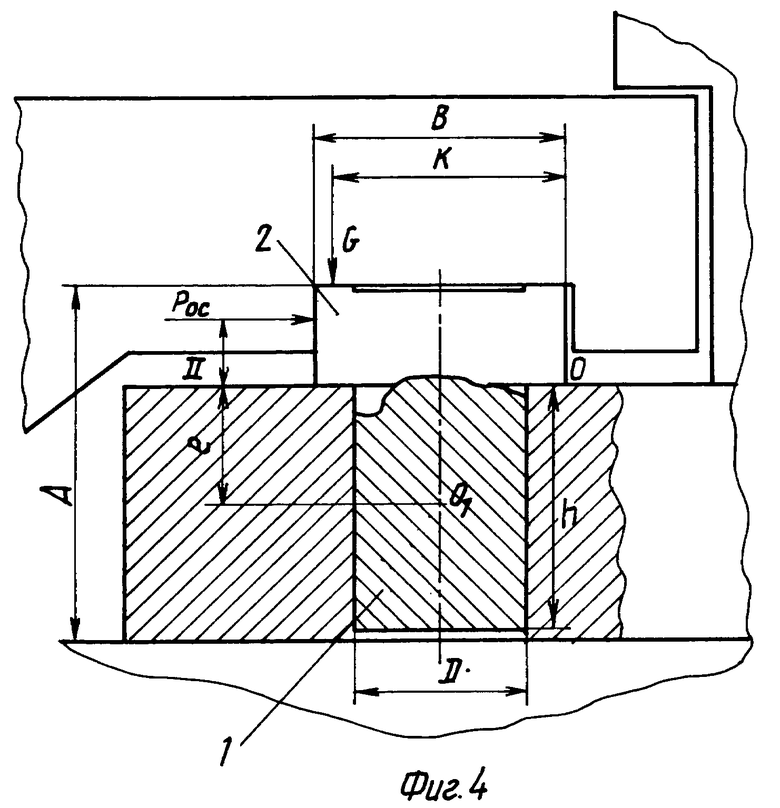

Предельное осевое усилие, которое способно передавать устройство по заявке N 98109276/06 от 25.05.98 (фиг. 4), определяется допустимыми контактными напряжениями (напряжениями смятия) σсм в цилиндрической части вставки 1 при ее изгибе в результате "опрокидывания" верхнего опорного элемента 2. Максимальные контактные напряжения для этого устройства также определяются по формуле 1, но опрокидывающий момент Mопр, действующий на шип после опрокидывания верхнего опорного элемента относительно ребра O, определяется как

Mопр = Pос(H+e)-GK (7)

Для устройства по заявке N 98109276/06 от 25.05.98 с общей высотой A = 110 мм (такое устройство может быть использовано, например, для турбины Т-175-130), выполненного из стали 40Х, с размерами H = 19 мм, B = 80 мм, K = 0,8 B = 64 мм, D = 70 мм, h = 70 мм и весовой нагрузкой G = 25000 кг предельное осевое усилие, согласно (1) и (7), составит 64000 кг.

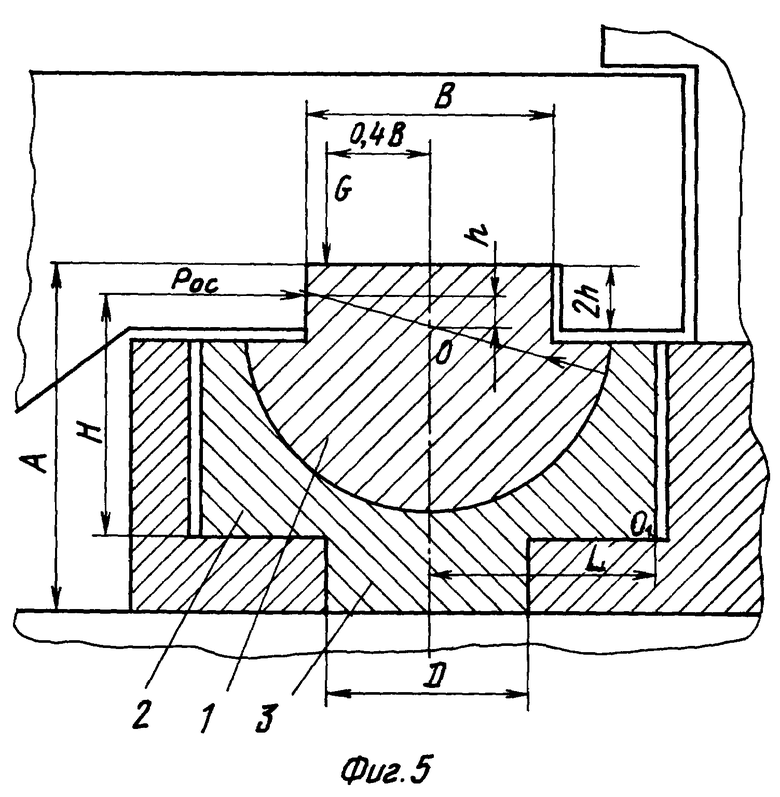

Предельное осевое усилие, передаваемое устройством по патенту N 1617159 (прототип) (фиг. 5), определяется условиями равновесия верхнего опорного элемента 3 и вставки 4 относительно оси O

G·0,4B-Pос·h = 0 (8)

и относительно ребра O1

G(L+0,4B)-Pос·H = 0 (9)

Ввиду малости высоты шипа 3 моментом в нем можно пренебречь.

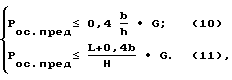

В результате оценочных расчетов для устройства по прототипу предельное осевое усилие определяется из системы неравенств:

Для устройства по прототипу с общей высотой A = 110 мм и размерами B = 80 мм, L = 75 мм, H = 70 мм, h = 14 мм, весовой нагрузкой G = 25000 кг и которое может быть также использовано, например, в турбине Т-175-130, передаваемое предельное осевое усилие составляет 38000 кг, что существенно меньше, чем усилие, передаваемое предлагаемым устройством тех же габаритов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА КОРПУСА ТУРБОМАШИНЫ | 1998 |

|

RU2134797C1 |

| УСТРОЙСТВО СОЧЛЕНЕНИЯ КОРПУСА И ОПОРЫ | 1998 |

|

RU2146332C1 |

| МНОГОЦИЛИНДРОВАЯ ТУРБИНА | 1999 |

|

RU2186990C2 |

| УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ ТЕПЛОВОГО РАСШИРЕНИЯ ТУРБОАГРЕГАТА | 1996 |

|

RU2123603C1 |

| КОНТЕЙНЕР | 1996 |

|

RU2114033C1 |

| СПОСОБ ПРИЦЕНТРОВКИ ПО ПОЛУМУФТАМ РОТОРА ТУРБОМАШИНЫ К БАЗОВОМУ РОТОРУ | 1998 |

|

RU2152520C1 |

| ВНУТРЕННЯЯ МНОГОЗВЕННАЯ ПЕТЛЯ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2040688C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099596C1 |

| УЗЕЛ ОСЕВОЙ ФИКСАЦИИ ПОДУШЕК ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2086320C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1997 |

|

RU2136422C1 |

Опора корпуса турбомашины относится к области турбостроения и может быть использована для сопряжения узлов турбомашин. Опора содержит закрепленный на основании нижний опорный элемент, верхний опорный элемент, сопрягающийся с пазом в лапе корпуса, вставку, имеющую вертикальный цилиндрический выступ. В верхнем опорном элементе выполнено вертикальное цилиндрическое отверстие, сопрягающееся с цилиндрическим выступом вставки, выполненной за одно целое с нижним опорным элементом. При использовании изобретения исключается перемещение лапы корпуса относительно основания в вертикальной плоскости и передача осевого усилия. 5 ил.

Опора корпуса турбомашины, содержащая закрепленный на основании нижний опорный элемент, верхний опорный элемент, сопрягающийся с пазом в лапе корпуса, на который опирается лапа корпуса, вставку, имеющую вертикальный цилиндрический выступ, отличающаяся тем, что в верхнем опорном элементе выполнено вертикальное цилиндрическое отверстие, сопрягающееся с цилиндрическим выступом вставки, выполненной за одно целое с нижним опорным элементом.

| Опора корпуса турбомашины | 1989 |

|

SU1617159A1 |

| ГИБКАЯ ОПОРА | 1965 |

|

SU222404A1 |

| Опора корпуса турбомашины | 1976 |

|

SU836372A1 |

| ОПОРА КОРПУСА ТУРБОМАШИНЫ | 1992 |

|

RU2037054C1 |

| RU 95104710 A1, 10.04.1997 | |||

| ПРЕОБРАЗОВАТЕЛЬ ПАЧКИ ИМПУЛЬСОВ В ПРЯМОУГОЛЬНЫЙ ИМПУЛЬС | 2001 |

|

RU2213412C2 |

| Прибор для испытания грунта на сдвиг | 1977 |

|

SU629284A1 |

Авторы

Даты

2001-04-20—Публикация

1999-08-02—Подача