Изобретение относится к области строительства, а более конкретно к технологии производства строительных материалов, таких как резинобитумные мастики, которые могут быть использованы при строительстве и ремонте дорог, кровельных покрытий, для гидроизоляции подземных конструкций и труб, а также для наклейки паркета, фанеры и укладки рулонных покрытий пола.

Известен способ изготовления битумно-каучуковой мастики путем смешивания каучука, битума, антиоксиданта, модифицирующей добавки и наполнителя. В этом способе в качестве каучука используют хлоропреновый каучук, этиленпропиленовый каучук, хлоркаучук и низкомолекулярный 1,2-полибутадиен. Затем дополнительно вводят вулканизирующий агент и синтетическую смолу, при этом перед смешиванием с битумом хлоропреновый каучук, этиленпропиленовый каучук, хлоркаучук, низкополимерный 1,2-полибутадиен диспергируют в органическом растворителе с антиоксидантом и перемешивают в течение 15-30 мин, затем в полученную смесь вводят остальные компоненты и перемешивают 30-60 мин, причем весь процесс ведут при температуре 20-50oC, а компоненты берут в определенном отношении, (см. патент РФ N 2139904 за 1999 г.) [1].

Недостатком известного способа является низкая теплостойкость полученной с его помощью мастики.

Наиболее близким по технической сущности и числу общих признаков является способ изготовления битумного состава при приготовлении гидроизоляционной мастики, включающий следующую последовательность действий и температурно временных параметров.

Мастику изготавливают путем смешивания разогретого битума с минеральным наполнителем, после которого полученную смесь охлаждают до 70-80oC, затем поэтапно вводят в нее каучукосодержащую добавку и уайт-спирит, перемешивая компоненты до образования однородной массы, (см. а.с. СССР N 1110791 за 1982 г.) [2].

Недостатком данного способа также является недостаточная теплостойкость получаемой мастики и слабая адгезия к материалам.

Задача, на решение которой направлен предлагаемый способ, заключается в повышении физико-механических свойств мастики путем придания ей высокой теплостойкости и адгезии к материалам, что позволяет достичь технического результата, заключающегося в расширении диапазона температурной устойчивости от -75oC до +75oC (теплостойкость -150oC).

Вышеуказанный технический результат достигается за счет того, что в способе изготовления резинобитумной мастики путем смешивания разогретого битума с минеральным наполнителем, после которого полученную смесь охлаждают до 70-80oC, затем поэтапно вводят в нее каучукосодержащую добавку и уайт-спирит, перемешивая компоненты до образования однородной массы, согласно изобретению в качестве минерального наполнителя используют тальк, а в качестве каучукосодержащей добавки - резиновый клей НК марки А на основе натурального каучука, причем клей вводят после охлаждения смеси битума с тальком, а образовавшуюся смесь дополнительно перемешивают в течение 20-25 мин, после чего температуру полученной смеси доводят до 65-70oC, добавляют в нее уайт-спирит и вновь перемешивают в течение 15-20 мин, при этом вышеуказанные компоненты берут в следующем соотношении, мас.%:

Битум строительный - 60,4-80,2

Тальк - 0,7-2,0

Резиновый клей НК марки А - 0,8-1,1

Уайт-спирит - 18,0-37,8

В качестве битума используют строительный нефтебитум марки БН-3,5 ГОСТ 6617-76; тальк - в соответствии с ГОСТ 19729-74; уайт-спирит -с ГОСТ 3134-78; клей резиновый НК марки А - с ГОСТ 2199-78.

При изготовлении битумных полимерных композиций известно использование в качестве минерального наполнителя талька (см. патент РФ N 2086597 за 1997 г. ) [3] . Однако использование талька в известной совокупности компонентов не позволяет достичь заявленного технического результата по повышению теплостойкости, что связано с отсутствием в составе [3] резинового клея НК марки А на основе натурального каучука.

Известен клей для шпал и рельсовых скреплений, в состав которого входит, кроме эпоксидной смолы и полиэтиленполиамина, натуральный каучук, растворенный в бензине "Калоша" (см. вышеуказанную заявку РФ N 95114867/11, опубл. 20.08.1997 г. ) [4] . Данный клей, в составе которого отсутствует битум и тальк, также не может обеспечить высокой теплостойкости, т.е. добиться вышеназванного технического результата.

В связи с тем, что заявителем не обнаружено источников информации, в которых бы присутствовала общая совокупность указанных в формуле изобретения существенных признаков, можно сделать вывод о соответствии заявленного технического решения критериям изобретения "новизна" и "изобретательский уровень".

Способ реализуется следующим образом.

Для изготовления резинобитумной мастики в смеситель из автогудронатора загружают 3,2 куб. м битума строительного нефтяного при температуре 170-200oC с учетом того, что объемный вес битума при 170oC равен 0,9, а при 200oC - 0,87.

Затем в смеситель засыпают тальк в количестве 70-80 кг, постоянно перемешивая смесь. По окончании перемешивания битумно-тальковая смесь охлаждается до температуры 70-80oC, после чего в нее с помощью дозатора заливают резиновый клей НК марки А на основе натурального каучука в количестве 60 кг при постоянном перемешивании в течение 20-25 мин. Далее с использованием объемного дозатора (при помощи насоса) в смеситель заливают уайт-спирит в количестве 800 л при температуре 65-70oC и перемешивают 15-20 мин. Перемешивание в смесителе всех компонентов мастики производится до получения однородной массы. Готовую мастику самотеком или с помощью насоса при температуре не ниже 40-50oC сливают во фляги и закупоривают.

Изобретение иллюстрируется следующими примерами.

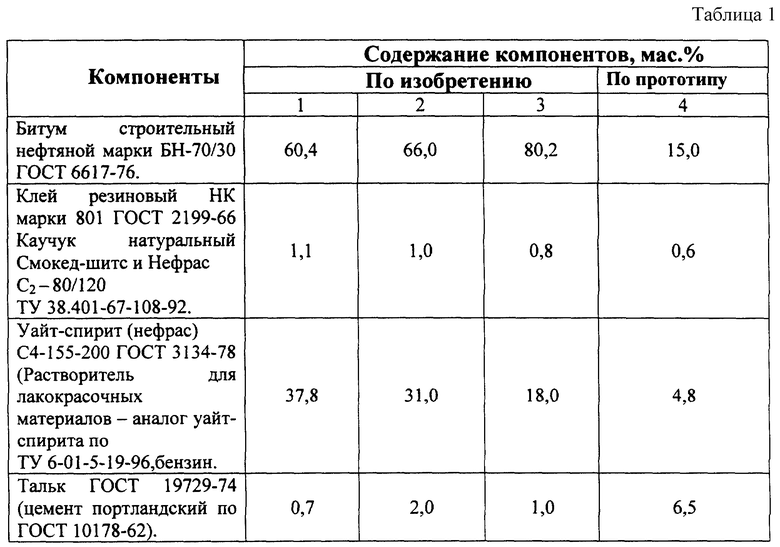

Пример 1. В смеситель загружают нагретый битум строительный нефтяной и тальк при следующем соотношении компонентов в мас.%: битум - 60,4, тальк - 0,7 и перемешивают, полученную смесь охлаждают до 70-80oC, после чего добавляют резиновый клей НК марки А на основе натурального каучука в количестве 1,1 мас.%, перемешивая постоянно в течение 20-25 мин, а затем добавляют уайт-спирит в количестве 37,8 мас.% при температуре 65-70oC и снова перемешивают в течение 15-20 мин до образования однородной массы.

Пример 2. В смеситель загружают нагретый строительный нефтебитум и тальк при следующем соотношении компонентов в мас.%: битум - 80,2, тальк - 1,0 и перемешивают. Смесь охлаждают до 70-80oC и добавляют в нее резиновый клей НК марки А в количестве 0,8 мас.% при постоянном перемешивании в течение 20-25 мин, после чего в образовавшуюся смесь добавляют уайт-спирит в количестве 18,0 мас.%.

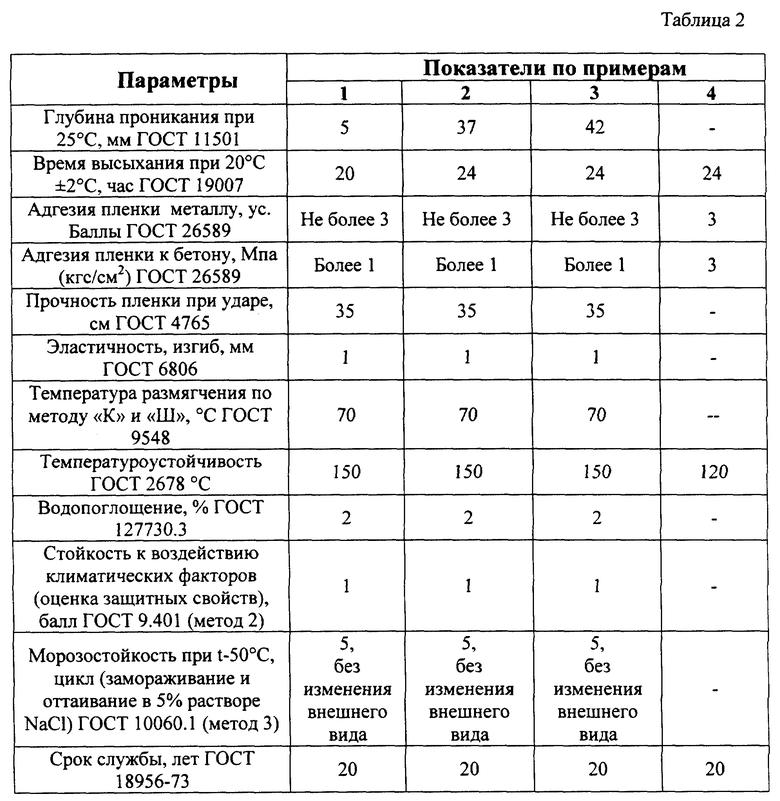

Примеры конкретного выполнения предлагаемой и известной мастики приведены в табл. 1, а их свойства в табл. 2.

Предлагаемый способ изготовления резинобитумной мастики позволяет повысить по сравнению с прототипом температуроустойчивость.

Полученная предложенным способом резинобитумная мастика может быть использована в качестве антикоррозионного покрытия днищ автомобилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ УНИВЕРСАЛЬНОЙ МАСТИКИ БИТУМНОЙ | 2001 |

|

RU2188835C1 |

| ГИДРОИЗОЛЯЦИОННАЯ КРОВЕЛЬНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2004 |

|

RU2278133C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОБИТУМНОЙ КОМПОЗИЦИИ | 2010 |

|

RU2448134C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНЫ | 1992 |

|

RU2061710C1 |

| БИТУМНО-РЕЗИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2223990C2 |

| МАСТИКА РЕЗИНОБИТУМНАЯ | 2006 |

|

RU2323231C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННЫХ РЕЗИНОБИТУМНЫХ МАСТИК | 2013 |

|

RU2525487C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2204579C2 |

| БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2004 |

|

RU2258722C1 |

| БИТУМПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2086597C1 |

Изобретение относится к области строительства и может быть использовано при изготовлении резинобитумных мастик для гидроизоляции труб и подземных сооружений, а также при строительстве и ремонте напольных и кровельных покрытий. Кроме того, резинобитумная мастика может использоваться в качестве антикоррозионного покрытия днищ автомобилей. Сущность изобретения заключается в перемешивании строительного битума, минерального наполнителя, каучуксодержащей добавки и уайт-спирита, в качестве минерального наполнителя используют тальк, а в качестве добавки клей НК марки А на основе натурального каучука. Причем клей вводят после перемешивания битума с тальком и охлаждения смеси до 70-80°С в течение 20-25 мин. Затем в образовавшуюся смесь добавляют уайт-спирит и дополнительно перемешивают при температуре не выше 65-70°С в течение 15-20 мин, при этом компоненты берут в определенном соотношении. Технический результат: повышение теплостойкости и адгезии. 2 табл.

Способ изготовления резинобитумной мастики путем смешивания разогретого битума с минеральным наполнителем, после которого полученную смесь охлаждают до 70 - 80 oC, затем поэтапно вводят в нее каучукосодержащую добавку и уайт-спирит, перемешивая компоненты до образования однородной массы, отличающийся тем, что в качестве минерального наполнителя используют тальк, а в качестве каучукосодержащей добавки - резиновый клей НК марки А на основе натурального каучука, причем клей вводят после охлаждения смеси битума с тальком, образовавшуюся смесь дополнительно перемешивают в течение 20 - 25 мин, после чего в смесь с температурой 65 - 70oC добавляют уайт-спирит и вновь перемешивают в течение 15 - 20 мин, при этом вышеуказанные компоненты берут в следующем соотношении, мас.%:

Битум строительный - 60,4 - 80,2

Тальк - 0,7 - 2,0

Резиновый клей НК марки А - 0,8 - 1,1

Уайт-спирит - 18,0 - 37,8

| Гидроизоляционная мастика | 1982 |

|

SU1110791A1 |

| ВСЕСОЮЗНАЯ I|ПД:Т:Г:::М,:К::;'';ГКАЯ-1с • ir- .ч • *•.- - т-' .- АjD; i I.J., I i-1 <^- , ,-_riA | 0 |

|

SU286577A1 |

| Звукопоглощающий материал | 1981 |

|

SU1000442A1 |

| Битумно-каучуковая мастика | 1989 |

|

SU1715757A1 |

| КОМПОЗИЦИЯ ДЛЯ ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1994 |

|

RU2079524C1 |

| ПОЛИМЕРНО-БИТУМНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2138459C1 |

| DE 1963991 А, 13.03.1998 | |||

| БИБЛИОТЕКА IЮ. Г. Сел едко в | 0 |

|

SU352066A1 |

| Способ извлечения углеводородных газов фракции с и с | 1973 |

|

SU483995A1 |

Авторы

Даты

2001-04-27—Публикация

2000-10-16—Подача