Изобретение относится к области строительства и может быть использовано для приготовления универсальной мастики битумной, используемой для создания многослойных кровельных, гидроизоляционных и антикоррозийных покрытий при строительно-ремонтных работах.

Известен способ приготовления битумной гидроизоляционной мастики, включающий перемешивание обезвоженного битума с температурой 120-150oС с раствором полиизобутилена в сланцевом лаке "кукерсоль" в течение 20 минут и последующее введение в смесь при постоянном перемешивании керазитового порошка (см. SU 286572 А, МПК С 04 B 26/26, опубл. 11.01.1971).

Недостатком указанной мастики является сильное выделение канцерогенных паров лака "кукерсоль" и повышенная вязкость мастики за счет введения полиизобутилена, что затрудняет процесс нанесения мастики на склеиваемые поверхности.

Наиболее близким аналогом к предложенному изобретению является способ приготовления резинобитумной мастики, включающей смешивание разогретого битума с минеральным наполнителем - тальком, охлаждение смеси до 70-80oС, введение резинового клея на основе натурального каучука, перемешивание смеси в течение 20-25 минут, а после достижения смесью температуры 65-70oС в нее добавляют уайт-спирит и снова перемешивают в течение 15-20 минут, при этом соотношение компонентов составляет в мас.%: битум строительный 60,4-80,2, тальк 0,7-2,0, резиновый клей 0,8-1,1, уайт-спирит 18,0-37,8 (см. RU 2165905 C1, МПК С 04 В 26/26, опубл. 27.04.2001).

Недостатком указанной мастики является пониженная теплостойкость и слабая адгезия к материалам.

Задачей изобретения является получение универсальной мастики, обладающей повышенной адгезией к материалам, теплостойкостью и удобонаносимостью на склеиваемые поверхности, и расширение области ее применения - обеспечение возможности использования мастики в качестве антикоррозийного покрытия металлических конструкций.

Поставленная задача решается тем, что в способе приготовления универсальной мастики битумной, включающем перемешивание в смесителе нагретого битума, талька, резинового клея на основе натурального каучука и уайт-спирита в заданном интервале соотношений до образования гомогенной массы, сначала в лопастной смеситель загружают нагретый битум, в который при температуре 100-130oС вводят резиновый клей на основе натурального каучука и перемешивают 10-30 минут, затем в смесь добавляют тальк, перемешивают 10-30 минут, после чего вводят уайт-спирит, производят окончательное перемешивание в течение не более 40 минут до достижения температуры смеси 70-90oС и определяют гомогенность массы, причем при несоответствии ее уставленным требованиям производят корректировку соотношения компонентов мастики в заданном интервале и дополнительное перемешивание, при этом компоненты мастики берут в соотношении, мас.%:

Битум - 57,5 - 70

Клей резиновый - 2 - 3,2

Тальк - 2 - 3

Уайт-спирит - 24 - 38,5

(нижний предел содержания уайт-спирита уточнен, т.к. состав с содержанием 70 % битума не будет содержать тальк и клей, что не соответствует изобретению, а в примерах сумма компонентов, входящих в смесь, должна быть равна 100%).

Изобретение осуществляется следующим образом.

Для приготовления мастики используют следующие материалы.

Битум строительный марки 70/30 по ГОСТ 6617-76.

Уайт-спирит по ГОСТ 3134-78.

Клей резиновый торговый на основе натурального каучука по ГОСТ 2199-78.

Тальк по ГОСТ 19729-74.

Пример 1. Готовят мастику следующего состава, мас. %: битум 63,55, уайт-спирит 31,65, клей резиновый 2,8, тальк 2,0. В лопастной смеситель загружают нагретый битум. При температуре 110oС в него вводят резиновый клей на основе натурального каучука. Содержащийся в резиновом клее растворитель - бензин "галоша" испаряется при перемешивании в течение 15 минут, а натуральный каучук равномерно распределяется в массе битума, модифицируя его. Затем в смеситель вводят тальк и продолжают перемешивать 15 минут. Температура смеси понижается, и при 90oС в смесь вводят уайт-спирит. Окончательное перемешивание продолжают 25 минут, за это время температура смеси снижается до 70oС. Определят гомогенность полученной мастики по ее консистенции, для чего отбирают пробу и производят измерение в соответствии с существующим ГОСТом ТУ5775-001-03989419-93. Консистенция составляет 39 мм, что соответствует нормативному показателю.

Пример 2. Готовят мастику по примеру 1 и того же состава, только температура битума составляет 130oС, время перемешивания битума с резиновым клеем составляет 10 минут, столько же перемешивают смесь с тальком, а уайт-спирит добавляют при температуре 100oС. После окончательного перемешивания в течение 40 минут смесь имеет температуру 90oС. Консистенция мастики составляет 25 мм, что соответствует нормативному показателю.

Пример 3. Готовят мастику по примеру 1, но состав мастики следующий, мас. %: битум 60,45, уайт-спирит 34,35, клей резиновый 3,2, тальк 2,0. Консистенция полученной мастики составляет 45 мм, т.е. не соответствует нормативным требованиям. Для получения мастики требуемой консистенции в нее добавляют уайт-спирит в количестве 7,25%. Смесь снова перемешивают 15 минут и вновь определяют консистенцию. Консистенция составляет 32 мм, т.е. соответствует нормативным требованиям.

Пример 4. Готовят мастику следующего состава, мас.%: битум 70, уайт-спирит 24, клей резиновый 3,0, тальк 3,0. В лопастной смеситель загружают нагретый битум. При температуре 100oС в него вводят резиновый клей на основе натурального каучука. Содержащийся в резиновом клее растворитель - бензин "галоша" испаряется при перемешивании в течение 30 минут, а натуральный каучук равномерно распределяется в массе битума, модифицируя его. Затем в смеситель вводят тальк и продолжают перемешивать 30 минут. Температура смеси понижается и при 85oС в смесь вводят уайт-спирит. Окончательное перемешивание продолжают 30 минут, за это время температура смеси снижается до 80oС. Консистенция мастики составляет 35 мм.

Пример 5. Готовят мастику по примеру 4, но состав мастики следующий, мас. %: битум 57,5, уайт-спирит 38,5, клей резиновый 2,0, тальк 2,0. Консистенция полученной мастики составляет 28 мм.

Готовую мастику закупоривают в жестяную тару.

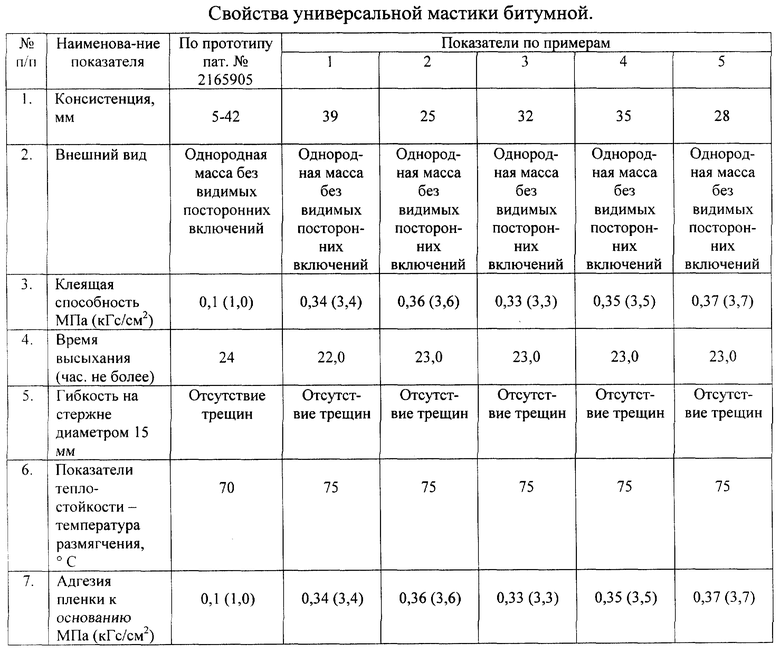

Физико-механические свойства полученной мастики и известной по наиболее близкому аналогу представлены в таблице.

Как видно из представленных данных, универсальная мастика по изобретению обладает высоким качеством - повышенной теплостойкостью и адгезией к различным материалам, удобонаносима, что позволяет использовать ее в различных областях гражданского и промышленного строительства, в том числе и как антикоррозионное покрытие металлических конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОБИТУМНОЙ МАСТИКИ | 2000 |

|

RU2165905C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННЫХ РЕЗИНОБИТУМНЫХ МАСТИК | 2013 |

|

RU2525487C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2177969C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНЫ | 1992 |

|

RU2061710C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНОЙ КОМПОЗИЦИИ ДЛЯ ПРОИЗВОДСТВА ГИДРОИЗОЛЯЦИОННОГО И КРОВЕЛЬНОГО МАТЕРИАЛА "ФИЛИЗОЛ" | 1996 |

|

RU2115681C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-КАУЧУКОВОЙ МАСТИКИ | 2004 |

|

RU2263692C1 |

| БИТУМНЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК | 1996 |

|

RU2119934C1 |

| Гидроизоляционная мастика | 1982 |

|

SU1110791A1 |

| ХОЛОДНАЯ МАСТИКА ДЛЯ ГИДРОИЗОЛЯЦИОННЫХ И ГЕРМЕТИЗИРУЮЩИХ РАБОТ | 2005 |

|

RU2278882C1 |

| СОСТАВ ДЛЯ КРОВЕЛЬНОГО ПОКРЫТИЯ | 1992 |

|

RU2048500C1 |

Изобретение относится к области строительства и может быть использовано для приготовления универсальной мастики битумной, используемой для создания многослойных кровельных, гидроизоляционных и антикоррозийных покрытий при ремонтно-строительных работах. Способ приготовления универсальной мастики битумной, включающий перемешивание в смесителе нагретого битума, талька, резинового клея на основе натурального каучука и уайт-спирита в заданном интервале соотношений до образования гомогенной массы, заключается в том, что сначала в лопастной смеситель загружают нагретый битум, в который при температуре 100-130oС вводят резиновый клей на основе натурального каучука и перемешивают 10-30 мин, затем в смесь добавляют тальк, перемешивают 10-30 мин, после чего вводят уайт-спирит, производят окончательное перемешивание в течение не более 40 мин до достижения температуры смеси 70-90oС и определяют гомогенность массы, причем при несоответствии ее установленным требованиям производят корректировку соотношения компонентов мастики в заданном интервале и дополнительное перемешивание. Компоненты мастики берут в соотношении, мас. %: битум 57,5-70, клей резиновый 2-3,2, тальк 2-3, уайт-спирит 24-38,5. Технический результат: повышенная теплостойкость и адгезия к материалам, облегченный процесс нанесения на склеиваемые поверхности. 1 табл.

Способ приготовления универсальной мастики битумной, включающий перемешивание в смесителе нагретого битума, талька, резинового клея на основе натурального каучука и уайт-спирита в заданном интервале соотношений до образования гомогенной массы, отличающийся тем, что сначала в лопастной смеситель загружают нагретый битум, в который при температуре 100-130oС вводят резиновый клей на основе натурального каучука и перемешивают 10-30 мин, затем в смесь добавляют тальк, перемешивают 10-30 мин, после чего вводят уайт-спирит, производят окончательное перемешивание в течение не более 40 мин до достижения температуры смеси 70-90oС и определяют гомогенность массы, причем при несоответствии ее установленным требованиям, производят корректировку соотношения компонентов мастики в заданном интервале и дополнительное перемешивание, при этом компоненты мастики берут в соотношении, мас. %:

Битум - 57,5-70

Клей резиновый - 2-3,2

Тальк - 2-3

Уайт-спирит - 24-38,5

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОБИТУМНОЙ МАСТИКИ | 2000 |

|

RU2165905C1 |

| Гидроизоляционная мастика | 1982 |

|

SU1110791A1 |

| Способ изготовления битумо-резиновой мастики | 1960 |

|

SU136227A1 |

| 0 |

|

SU256597A1 | |

| ГИДРОИЗОЛЯЦИОННАЯ МАСТИКА | 0 |

|

SU286572A1 |

| Мастика для устройства кровельного покрытия | 1974 |

|

SU504819A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНОЙ МАСТИКИ | 1992 |

|

RU2016019C1 |

| МАСТИКА БИТУМНАЯ ИЗОЛЯЦИОННАЯ | 1997 |

|

RU2119935C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТОГО С-ОБРАЗНОГО ПРОФИЛЯ | 1993 |

|

RU2036038C1 |

| 0 |

|

SU355266A1 |

Авторы

Даты

2002-09-10—Публикация

2001-07-25—Подача