Предлагаемое изобретение относится к производству твердого топлива и может быть использовано в коммунально-бытовом хозяйстве, малой энергетике и промышленности.

Известен способ получения топливных брикетов (а.с. РФ 1606524 A1, C 10 F 7/06), который заключается в том, что торфоугольную композицию, содержащую подготовленные торф и каменноугольную мелочь, смешивают и прессуют со связующим - измельченной до размеров не более 1 мм стирольно-инденовой смолой (ТУ 14-6-89-73) в количестве 3-5% от массы композиции.

Способ осуществляется следующим образом. Исходный торф влагой 45-55% подвергают дроблению и грохочению, а затем сушат до влаги 15-20%. Торфяную сушенку смешивают с измельченным (d = 0-3 мм) и подсушенным до влаги 5-6% каменным углем в необходимых соотношениях. Стирольно-инденовую смолу, представляющую собой кубовые остатки ректификации сырого бензола и смолы пиролиза в виде кристаллических пластинок размерами до 10 x 20 мм и толщиной 3 мм, измельчают до размеров частиц менее 1 мм и смешивают с торфоугольной композицией в количестве 3-5% от массы композиции, а затем прессуют.

Однако в указанном способе недостатком является то, что стирольно-инденовая смола является дорогим и дефицитным материалом, а полученные торфоугольные брикеты не обладают гидрофобными свойствами. К тому же техническая насыщенность и сложность технологического процессса также является недостатком.

Известен способ получения топливных брикетов (а.с. РФ 1756330 A1, C 10 F 7/06), в котором исходный торф влагой 45-55% дробят, затем сортируют до размера частиц 0-6 мм и сушат до влаги 16-18%. Каменный уголь измельчают с одновременной сушкой до влаги 5-8% и размера частиц 0-3 мм. Торфяную сушенку дозируют и смешивают с угольной сушенкой, которая составляет в композиции 30 ± 5% по массе, и разогретым до жидкотекучего состояния (90-115oC) лигносульфонатом, который составляет в композиции 3-10%. Полученную смесь торфоугольной сушенки с лигносульфонатом выдерживают в течение 6-24 часа, а затем прессуют. Полученные топливные брикеты выдерживают под давлением и охлаждают, после чего еще выдерживают 3-26 часов.

Однако указанный способ приготовления топливных брикетов не обеспечивает достаточной прочности на сжатие, а полученные изделия обладают свойством поглощения влаги. К тому же техническая насыщенность и сложность технологического процесса также является недостатком данного способа.

Кроме того, известен способ получения топливных брикетов (патент РФ 2017788 C1, C 10 F 7/06), являющийся прототипом предлагаемого изобретения и включающий смешивание торфа и отсев углеродистого материала, их последующее формование и сушку, согласно этому способу смешивание производят одновременно с диспергированием торфа во влажном состоянии при соотношении по массе торфа, высушенного до абсолютно сухого состояния, и отсева углеродистого материала 1: (0,3...0,2), а отсев углеродистого материала используют со среднедействующим диаметром частиц не более 5 мм. Кроме того, при формовании куска на его поверхности создают оболочку из торфа без углеродистого материала. Сформованные цилиндрические куски с диаметром 70 мм подсушивались в конвективном режиме (температура воздуха 20-24oC, относительная влажность 60-78%).

Однако в указанном способе недостатком является то, что полученный брикет не обладает гидрофобными свойствами, имеет низкую плотность, что снижает массу горючего вещества в единице объема, что обеспечивает малую эффективность использования топливных брикетов в транспортных средствах, средствах механизации и топочных устройствах.

Также в указанном способе не могут быть использованы другие виды торфа по причине отсутствия необходимых вяжущих свойств, что сужает сырьевую базу.

Задачей изобретения является создание способа получения топливных брикетов, обладающих гидрофобными свойствами, более высокой плотностью, обеспечивающей большую эффективность использования.

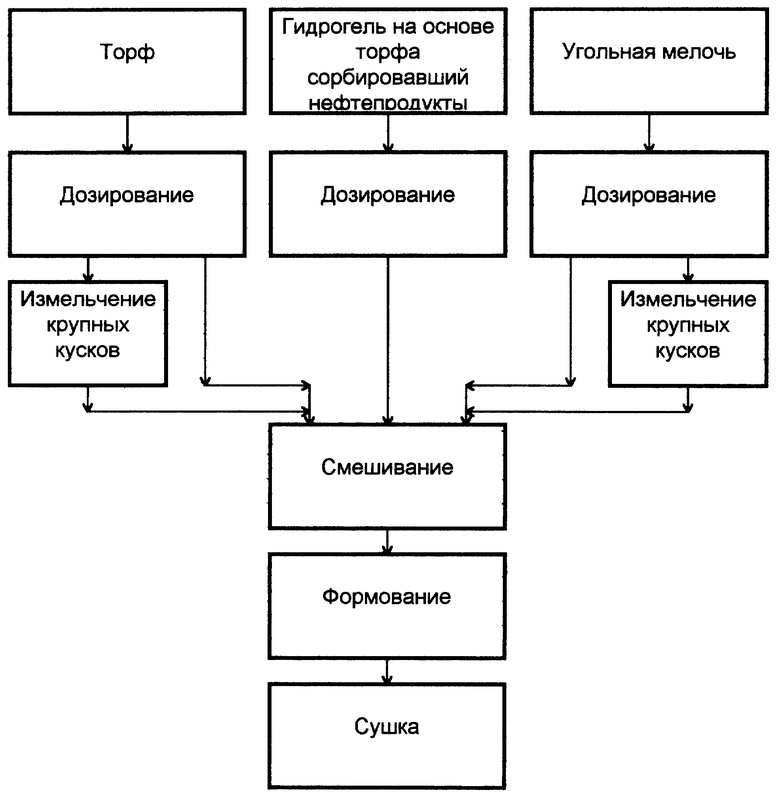

Способ осуществляется следующим образом (см. блок- схему). Исходный торф и угольную мелочь с требуемой влажностью дозируют и сортируют для получения необходимой мелкой фракции. Крупную фракцию угля и торфа измельчают и смешивают вместе с отсортированной мелочью. Далее гидрогель на основе торфа дозируют на смешивание с угольной и торфяной мелочью. Таким образом, смешивание торфяной угольной мелочи и гидрогеля на основе торфа, сорбировавшего нефть или нефтепродукты, происходит одновременно.

Смешивание производят до получения гомогенной пластифицированной массы. Пластификация шихты достигается благодаря применению гидрогеля на основе торфа. Затем пластифицированную шихту брикетируют и полученные топливные брикеты направляют на сушку.

Гидрогель на основе торфа, обладая смазывающими свойствами, значительно снижает трение между частицами угля и торфа, что обеспечивает значительное снижение усилий при смешивании и формовании топливных брикетов, что в свою очередь снижает пористость брикета и, следовательно, увеличивает массу полезного вещества в единице объема. Смазывающие свойства гидрогеля на основе торфа снижают износ рабочих органов, смешивающих и формующих агрегатов.

Наличие гидрогеля на основе торфа, сорбировавшего нефть или нефтепродукты, придает топливным брикетам гидрофобные свойства (водоотталкивание).

В гидрогель на основе торфа могут быть добавлены пылевидные частицы угля.

При эмульгации нефти или нефтепродуктов в гидрогеле на основе торфа происходит химическая сорбция, при этом образуются комплексные соединения смолоподобных веществ, в то же время особенно сложные и тяжелые смолы частично подвергаются растворению нефтепродуктами, а минеральная часть гидрогеля образует гетерогенные структуры асфальтенового типа с самыми тяжелыми фракциями нефтепродуктов и торфяного вещества, что обеспечивает высокие клеящие свойства. Мелкие локальные аккреции парафинового ряда, структурно- обособленные, возникают на поверхности твердых частиц. Более легкие смолы и жидкие фракции обладают ярковыраженной пленкообразующей способностью как на поверхности частиц, так и на поверхности аккреций.

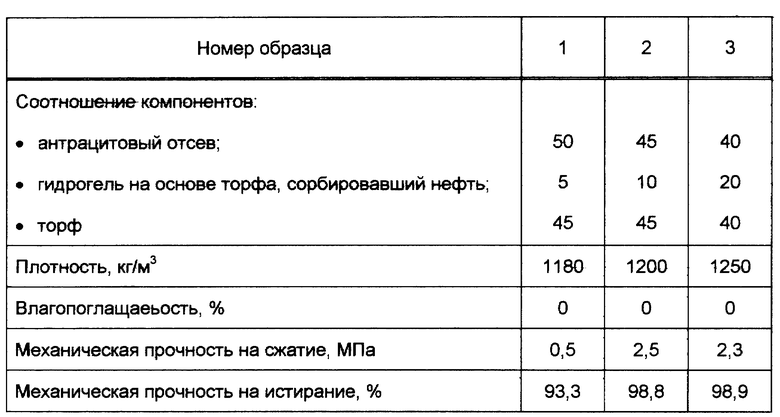

Пример 1. Для экспериментального исследования заявляемого способа получения топливных брикетов были подготовлены 3 смеси ингредиентов. Для этого торф влагой 35-45% и степенью разложения 20% сортировался до размеров частиц 0-5 мм, углеродистый материал, представляющий собой отсевы антрацита, влажностью 2-4% сортировался до размеров частиц 0-5 мм, гидрогель на основе торфа, сорбировавший нефть 10% от сухой массы торфяного вещества в гидрогеле с влажностью 50%, дозировали и одновременно смешивали в требуемых соотношениях (см. таблицу) . Количественное соотношение ингредиентов в исследуемых образцах определялось как отношение масс абсолютно сухого торфа, абсолютно сухого гидрогеля на основе торфа и углеродистого материала. Полученная тщательно перемешанная шихта формовалась в цилиндрические брикеты диаметром 50 мм. Далее топливные брикеты подвергались ускоренной аэродинамической сушке при температуре 140oC до влажности 20%.

По полученным образцам определялись качественные показатели готовой продукции: плотность, механическая прочность при испытании в барабане, механическая прочность на сжатие, водопоглощаемость. Состав опытных образцов и ее исследуемые показатели приведены в таблице.

Из таблицы следует, что предлагаемый способ получения топливных брикетов при указанном в таблице соотношении ингредиентов обеспечивает высокие качественные показатели продукции при содержании в брикете 10% гидрогеля на основе торфа, сорбировавшего нефть, в количестве 10% и при равных долях угольной и торфяной составляющих. При снижении содержания гидрогеля на основе торфа до 5% значительно снижается механическая прочность. А при увеличении содержания гидрогеля на основе торфа до 20% происходит незначительное снижение прочностных характеристик.

Пример 2. Аналогично первому примеру для проверки влияния гранулометрического состава углеродистого материала были изготовлены 3 серии топливных брикетов с различными размерами частиц антрацитовых отсевов 0-5 мм, 0-10 мм, 0-15 мм при соотношении ингредиентов аналогично примеру 1 образец 2.

Для образцов с диаметром частиц 0-10 мм наблюдалось снижение механической прочности на сжатие до 2,0 МПа и на истирание до 98,1, а для образцов 0-15 мм появилось резкое падение механической прочности на сжатие до 0,9 МПа и на истирание 92%.

Пример 3. Для определения содержания максимальных и минимальных значений сорбированной нефти в гидрогеле на основе торфа в результате экспериментов было выявлено, что содержание в гидрогеле на основе торфа менее 3% нефти, к сухому торфяному веществу по массе, не обеспечивает гидрофобных свойств воздушнозатвердевшему гидрогелю. А содержание нефти более 15% сохраняет гидрофобность воздушнозатвердевшего гидрогеля, но резко снижает его механическую прочность ввиду наличия сырой нефти, которую не в состоянии сорбировать торфяное вещество ввиду своего полного насыщения.

Таким образом предлагаемый способ получения топливных брикетов, при требуемых содержаниях ингредиентов торфа, отсевов угольной мелочи и гидрогеля на основе торфа, сорбировавшего нефть или нефтепродукты, обеспечивает топливному брикету высокую плотность до 1200 кг/м3 в отличие от 560 кг/м3 у топливного кускового торфа и достаточно высокую механическую прочность на сжатие до 2,5 МПа. Это свидетельствует об увеличении массы горючего вещества в единице объема, что обеспечивает большую эффективность использования топливных брикетов в транспортных средствах, средствах механизации и топочных устройствах.

Также применение в получении топливного брикета гидрогеля на основе торфа, сорбировавшего нефть или нефтепродукты, придает ему гидрофобные свойства. К тому же значительно расширяет сырьевую базу производства, так как не предъявляет особых требований к торфяному сырью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО КОМПОЗИТНОГО ТОПЛИВА | 1999 |

|

RU2151959C1 |

| ЖИДКОЕ УГЛЕСОДЕРЖАЩЕЕ ТОПЛИВО | 1999 |

|

RU2151170C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМЗИТА | 1999 |

|

RU2153476C1 |

| ФОРМОВОЧНАЯ СМЕСЬ | 1999 |

|

RU2179960C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2004 |

|

RU2278891C1 |

| СПОСОБ ЦЕНТРАЛИЗОВАННОГО ТЕПЛОСНАБЖЕНИЯ | 2000 |

|

RU2163327C1 |

| СИСТЕМА ЦЕНТРАЛИЗОВАННОГО ТЕПЛОСНАБЖЕНИЯ | 2000 |

|

RU2163703C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРФОУГОЛЬНЫХ БРИКЕТОВ | 1992 |

|

RU2019554C1 |

| Способ получения торфоугольных брикетов | 1988 |

|

SU1606524A1 |

| Способ получения топливных брикетов | 1990 |

|

SU1756330A1 |

Изобретение относится к производству твердого топлива и может быть использовано в коммунально-бытовом хозяйстве, малой энергетике и промышленности. Способ получения топливных брикетов включает дозирование торфа и отсева углеродистого материала, смешивание, последующее формование и сушку, при этом при смешивании торфа и углеродистого материала добавляют дозированный гидрогель на основе торфа, сорбировавшего нефть или нефтепродукты. Технический результат: предложенный способ обеспечивает гидрофобные свойства брикетов, их более высокую плотность и большую эффективность использования. 1 табл., 1 ил.

Способ получения топливных брикетов, включающий дозирование торфа и отсева углеродистого материала, смешивание, последующее формование и сушку, отличающийся тем, что при смешивании дозированных торфа и отсева углеродистого материала добавляют дозированный гидрогель на основе торфа, сорбировавшего нефть или нефтепродукты.

| RU 2017788 C1, 15.08.1994 | |||

| Торфобрикет | 1979 |

|

SU834106A1 |

| Торфобрикет | 1990 |

|

SU1701727A1 |

| СОСТАВ ДЛЯ ТОПЛИВНЫХ БРИКЕТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2091429C1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАНИЯ ТОПЛИВА | 1996 |

|

RU2098451C1 |

| US 4395265 A, 26.07.1983 | |||

| Устройство для формирования канала в костной ткани | 1986 |

|

SU1407485A1 |

| УСТРОЙСТВО ГУСЕНИЧНОГО ХОДА АВТОМОБИЛЯ | 1998 |

|

RU2137653C1 |

Авторы

Даты

2001-04-27—Публикация

1999-04-13—Подача