Предлагаемое изобретение относится к производству строительных материалов и может быть использовано при получении легкого заполнителя из смеси глинистого сырья и золы теплоэлектростанций.

Известна сырьевая смесь для производства керамзита (а.с. СССР 1761711 A1, C 04 B 14/12), включающая глинистое сырье, шлак и добавку.

В качестве добавки служит замасленный бентонит при следующем соотношении компонентов, мас. %:

Глинистое сырье - 18,6 - 19,52

Замасленный бентонит - 2,44 - 6,98

Шлак - 74,42 - 78,04

Замасленный бентонит - это отход химической промышленности, в состав которого входят пластичный минерал бентонит и продукты очистки растительных масел. Бентонит - это пластичная глина, состоящая из минералов группы монтморилонита. Промышленная ценность бентонита определяется его дисперсностью, пластичностью и его адсорбционными свойствами.

Изготовление керамзита осуществляется по общепринятой технологии его производства в соответствии с ГОСТ 25264 - 82. Для этого глинистое сырье и шлак подвергают сушке и измельчению. Полученные таким образом материалы дозируют и перемешивают в смесителе, куда непосредственно подается замасленный бентонит. При перемешивании масса увеличивается до формовочной влажности, из перемешанной массы формуются гранулы диаметром и высотой 16 мм. Гранулы сушатся при температуре 105oC и подвергаются предварительной термообработке при 300oC.

Однако недостатком данной смеси является то, что наличие замасленного бентонита как отхода химической промышленности встречается довольно редко. А использование бентонита как привозного сырья экономически не выгодно.

Кроме того, известна сырьевая смесь для производства керамзита (а.с. СССР 1348307 A1, C 04 B 14/12), являющаяся прототипом предлагаемого изобретения, которая содержит 30 - 37 мас.% глинистого сырья, 60 - 69 мас.% тугоплавкой золы и 1-3 мас.% остаточного органокальциевого продукта нефтепереработки.

Органокальциевый продукт представляет собой маслянистую жидкость желтовато-коричневого цвета со слабым запахом аммиака плотностью 0,95 - 1,1 г/см3 следующего вещественного состава, мас%:

Органическое вещество - 35 - 45

Механические примеси - 15 - 20

Водный раствор сульфата аммония - 41,25 - 43,75

Органокальциевый продукт является отходом нефтепереработки при производстве присадок. Органическое вещество состоит из нефтяных масел, бензина и сульфонатных соединений. Для приготовления сырьевой смеси используют глину Смышляковского месторождения, тугоплавкую золу от сжигания экибастузских углей и остаточный органокальциевый продукт Новокуйбышевского нефтеперерабатывающего завода.

Компоненты сырьевой смеси смешивают до получения однородной массы, гранулируют и обжигают во вращающейся печи по технологии получения керамзита.

Однако недостатком указанной сырьевой смеси для производства керамзита является сравнительно невысокая прочность 1,86 МПа и относительно высокое содержание (до 30%) дорогого вспучивающегося глинистого сырья.

Задачей изобретения является создание сырьевой смеси для производства керамзита, имеющей более высокую прочность и являющейся менее дорогостоящей.

Это достигается тем, что сырьевая смесь для производства керамзита, включающая тугоплавкую золу и пластифицирующую, газовыделяющую и флюсующую добавку, представляющую собой гомогенную коллоидную суспензию из трех ингредиентов (на сухую массу): торфа - 20%, общераспространенных суглинков - 20%, известняковых отсевов щебеночного производства - 60%, при следующем соотношении компонентов, мас.%:

Тугоплавкая зола - 75 - 90

Указанная добавка - 10-25

Целью предлагаемого изобретения является увеличение составляющей доли золы в сырьевой смеси для производства керамзита, за счет снижения дорогостоящей глинистой составляющей и увеличение прочности готовой продукции.

Сырьевая смесь для производства керамзита содержит 75 - 90% золы, 10 - 25% добавки, пластификатора флюсующего газовыделяющего (ПФГ). ПФГ в сырьевой смеси является комплексной глинистой и органокальциевой составляющими. ПФГ состоит из трех основных компонентов: торфа - 20%, общераспространенные суглинки - 20%, известняковые отсевы щебеночного производства - 60% (на сухую массу).

Все эти ингредиенты перерабатываются совместно с водой в центробежном турбулезаторе до получения гомогенной коллоидной суспензии.

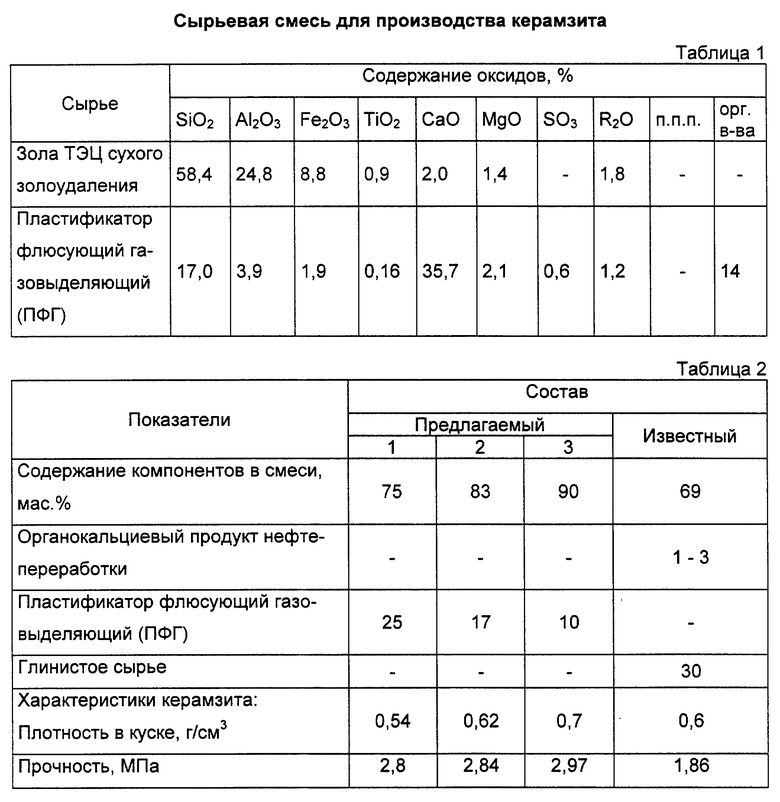

Для приготовления сырьевой смеси используют тугоплавкую золу от сжигания каменных углей, например Кузбасса, в энергетических котлах и пластификатор флюсующий газовыделяющий. Химический состав компонентов сырьевых смесей представлен в таблице 1.

В процессе смешивания и вальцевания золы и ПФГ шихта пластифицируется и приобретает хорошие формовочные свойства при влажности 10 - 15%. Также готовые гранулы имеют достаточную сырцовую прочность и низкую чувствительность к сушке, что позволяет значительно ускорить процесс и, в результате, дает существенную экономию топливно-энергетических затрат.

Пластическое состояние золы достигается созданием вокруг каждой частицы золы гидратированной коллоидной оболочки с быстропротекающими процессами коагуляции на базальной поверхности (т.е. поверхности зольного вещества). При этом высокая пластичность получаемой формовочной массы достигается при низкой относительной влажности 10 - 15%.

Основой пластификатора является гидрогель на основе торфа, богатый поверхностно-активными веществами. Концентрация дисперсных частиц достигает 50%.

Высокая скорость коагуляций коллоидных частиц на базальной поверхности и структурообразование в гидратированных оболочках, обусловлена, кроме того, сбалансированным соотношением разноименнозаряженных частиц: отрицательно заряженных глинистых, гумусовых, диоксида кремния и положительно заряженных оксидов алюминия, железа, кальция, карбонатов кальция и магния, оксидов щелочных металлов.

Компоненты сырьевой смеси смешивают до получения однородной массы, гранулируют и обжигают во вращающейся печи по технологии получения керамзита.

Конкретные примеры составов смеси и их необходимые показатели в сравнении с прототипом представлены в таблице 2.

Таким образом предлагаемая сырьевая смесь для производства керамзита является сбалансированной массой исходных компонентов, которая в необходимом температурном интервале дает равновесные параметры газовыделения и остекловывания, что позволяет увеличить прочность на раздавливание до 2,97 МПа, при этом полностью исключается дорогостоящее глинистое сырье, что снижает стоимость сырья.

Кроме того, сырьевая смесь не предъявляет высоких качественных требований к исходным составляющим компонентам, а повышенное содержание стеклофазы в готовой продукции значительно улучшает показатель по истираемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНАЯ СМЕСЬ | 1999 |

|

RU2179960C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1999 |

|

RU2165956C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО КОМПОЗИТНОГО ТОПЛИВА | 1999 |

|

RU2151959C1 |

| ЖИДКОЕ УГЛЕСОДЕРЖАЩЕЕ ТОПЛИВО | 1999 |

|

RU2151170C1 |

| СПОСОБ ЦЕНТРАЛИЗОВАННОГО ТЕПЛОСНАБЖЕНИЯ | 2000 |

|

RU2163327C1 |

| СИСТЕМА ЦЕНТРАЛИЗОВАННОГО ТЕПЛОСНАБЖЕНИЯ | 2000 |

|

RU2163703C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| ГРУНТОШЛАМОВАЯ СМЕСЬ | 2013 |

|

RU2522317C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

Изобретение относится к производству строительных материалов и может быть использовано при получении легкого заполнителя из смеси глинистого сырья и золы теплоэлектростанций. Сырьевая смесь для производства керамзита содержит тугоплавкую золу электростанций и технологическую добавку, представляющую собой пластификатор флюсующий газовыделяющий в виде гомогенной коллоидной суспензии из трех ингредиентов (на сухую массу): торф 20%, общераспространенные суглинки 20% и известняковые отсевы щебеночного производства 60%, при следующем соотношении компонентов, мас.%: тугоплавкая зола 75 - 90, добавка 10 - 25. Технический результат - повышение прочности керамзита при повышении доли золы в сырьевой смеси. 2 табл.

Сырьевая смесь для производства керамзита, включающая тугоплавкую золу электростанций и технологическую добавку, отличающаяся тем, что смесь содержит в качестве добавки гомогенную коллоидную суспензию, включающую (на сухую массу): торф 20%, суглинки 20%, известняковые отсевы щебеночного производства 60%, при следующем соотношении компонентов, мас.%:

Тугоплавкая зола - 75 - 90

Указанная добавка - 10 - 25

| Сырьевая смесь для получения легкого заполнителя | 1986 |

|

SU1348307A1 |

| SU 1174405 A, 23.08.1985 | |||

| Сырьевая смесь для изготовления керамзитового гравия | 1984 |

|

SU1248982A1 |

| Способ изготовления керамзита | 1979 |

|

SU844608A1 |

| Сырьевая смесь для изготовлениялЕгКОгО зАпОлНиТЕля | 1979 |

|

SU814950A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО ГРАНУЛЯТА | 1991 |

|

RU2074139C1 |

| RU 2059583 C1, 10.05.1996 | |||

| Сырьевая смесь для изготовления заполнителя | 1988 |

|

SU1636370A1 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 0 |

|

SU341777A1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2133000C1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Клапаны для скоропечатной машины | 1935 |

|

SU45297A1 |

Авторы

Даты

2000-07-27—Публикация

1999-07-12—Подача