Изобретение относится к производству топливных брикетов для коммунально-бытовых и промышленных нужд.

Известен способ получения топливных брикетов из торфа в смеси с каменным углем, включающий раздельную подготовку и сушку торфа и угля, их смешивание и прессование.

Недостатком этого способа является невысокая механическая прочность получаемых брикетов и их большая водопоглощаемость.

Наиболее близким к изобретению является использование в качестве модифицирующей добавки лигносульфонатов.

Однако использование лигносульфона- та не позволяет увеличить прочность изделий и снизить их водопоглощаемость.

Цель изобретения-повышение прочности и снижение водопоглощаемости торфоугольных брикетов.

Поставленная цель достигается тем, что торфоугольную композицию, содержащую подготовленные торф и каменноугольную мелочь, смешивают с разогретымдо жидко- текучего состояния при 90 -1 лигно- сульфонатом в количестве 3-10% от массы композиции, зётем смес ь выдерживают во времени после чего прессуют, а полученные брикеты также выдерживают во времени.

Способ осуществляют следующим образом.

Исходный торф влагой 45-55% дробят в молотковой дробилке ДМТ-1 или СМД-900, затем сепарируют на валково-дисковом грохоте ГВД-0 с целью получения материала с размерами частиц 0-6 мм. Подготовленный таким образом торф сушат в паровых трубчатых, пневмопароводяных или пневмога- зовых сушилках до влаги 16-18%. Каменный уголь измельчают в молотковой мельнице с одновременной сушкой в сепарационной

С

ВЯСЕЕВ

XJ

СП

о ы

СО О

шахте до влаги 5-8% и размера частиц 0-3 мм

Лигносульфонаты - нелинейные полимеры, макромолекулы которых имеют трехмерную, сплетенную в сетку структуру. Они несутсильнополярные сульфоксильные группы, способные к диссоциации Это по- перечносшитые набухающие полиэлектролиты В нейтральном растворе сульфогруппы ионизированы и вся молекула несётЪильно отрицательный заряд, кото- рый уравновешивается облаком пЬложителЪнсГзаряженных ионов. Лигносульфонаты обладают клеящими свойствами

Лигносульфонат - отход гидролизной промышленности - разогревают, например, перегретым паром в емкости с паровой рубашкой до жидкотекучего состояния до 90- 115°С, при котором происходит большой выход смол из лигносульфона та, которые легко адгезируют с частицами торфоуголь- ной композиции при их смешивании Торфяную сушенку дозируют и смешивают в смесителе с угольной сушенкой, которая составляет в композиции 30 i 5% по массе и разогретым лигносульфонатом, который составляет в композиции 3-10% Полученную смесь торфоугольной сушенки с лигйосуль- фонатом выдерживают в течение 6-24 ч, а затем прессуют на штемпельном прессе Б8232 Выходящие из матричного канала брикеты выдерживают ггод давлением и охлаждают в лотках по которым транспортируют на склад готовой продукции, где выдерживают не менее 3-26 ч За это время брикеты охлаждаются, смолы, выделившиеся из лигносульфоната, затвердевают, повышая сплошность структуры брикетов, что приводит к увеличению их прочности и снижению водопоглощаемости

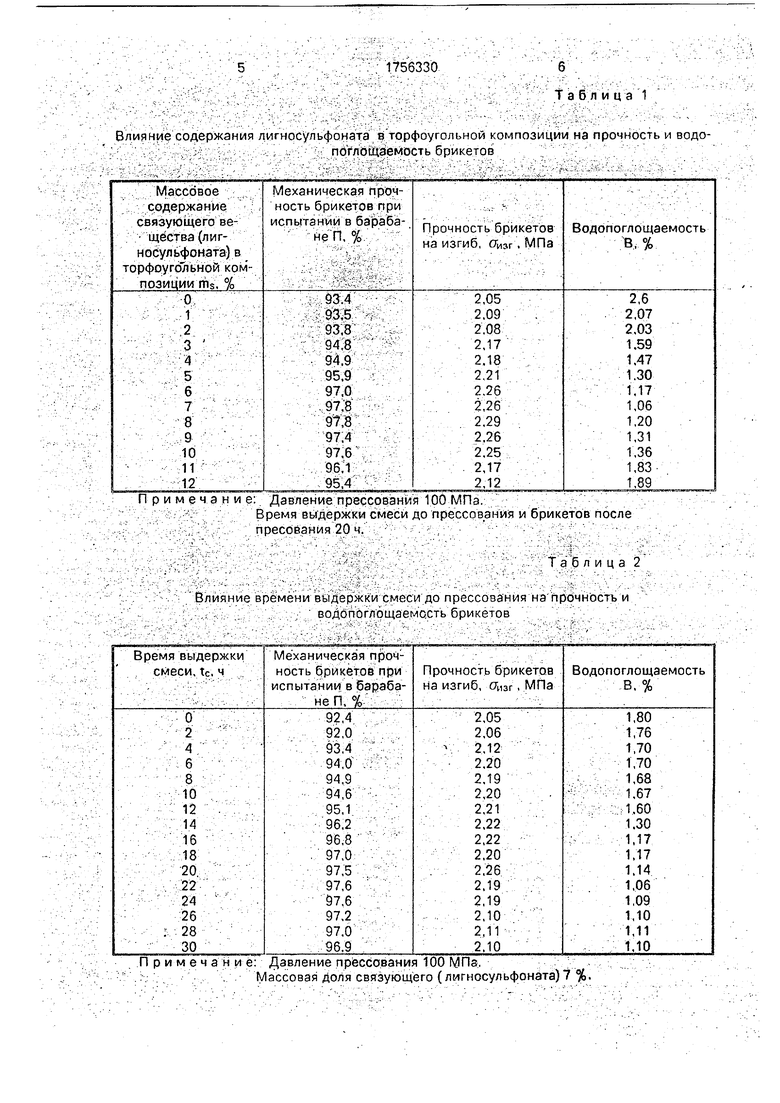

Для определения влияния количества лигносульфоната и времени выдержки смеси до прессования и брикетов после прессования проведены предварительные эксперименты результаты которых приведены в табл 1-3

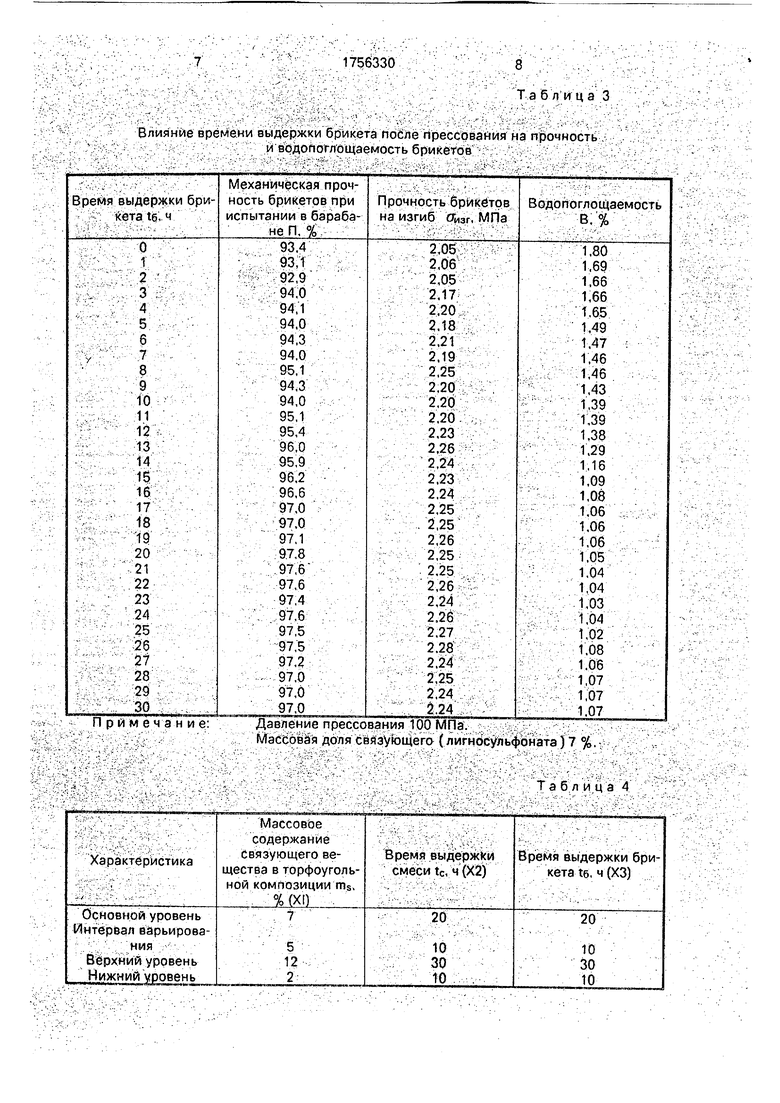

На основании результатов предварительных экспериментов (табл 1-3) были определены граничные значения исследуемых факторов, на основании которых была составлена матрица планирования экспериментов.

Для оценки существенности количества лигносульфоната и времени выдержки смеси до прессования и брикетов после прессования проведен полный трехфакторный

эксперимент для математического описания исследуемого процесса в области факторного пространства

Основные характеристики плана экспе- риментов приведены в табл 4

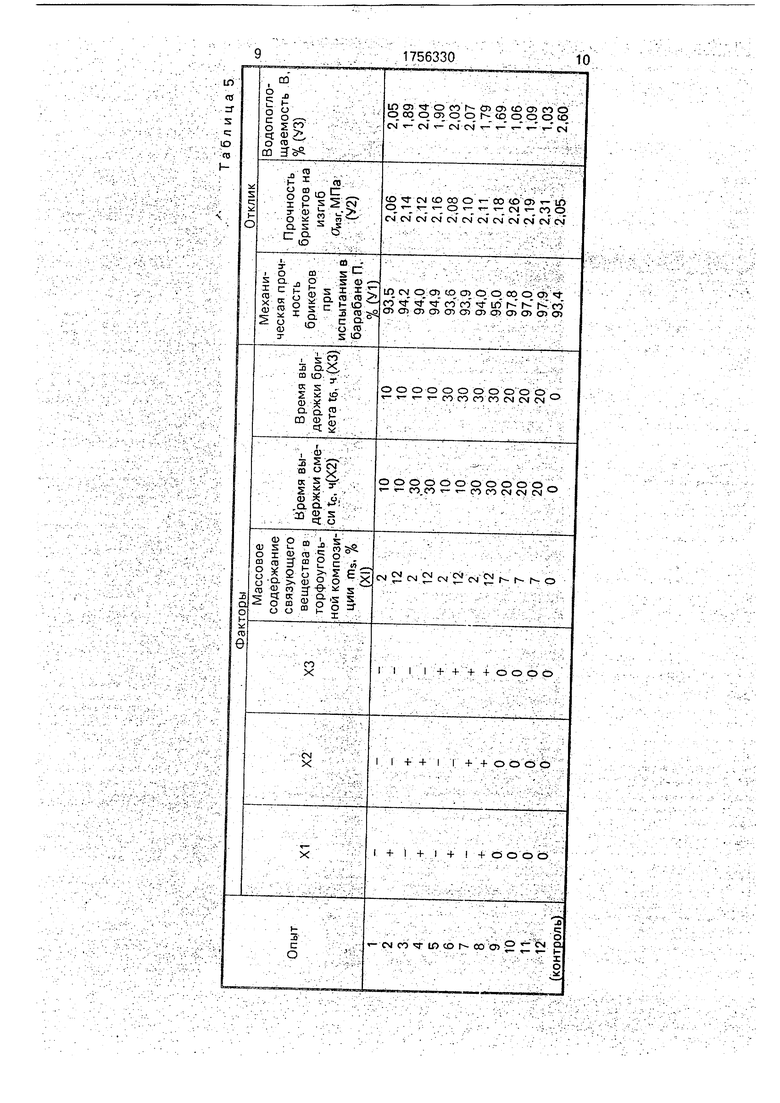

Матрица планирования и результаты полного трехфакторного эксперимента представлены в табл 5.

После обработки опытных данных на ЭВМ были получены следующие уравнения регрессии:

15

П 92,943 + 0,06 ms + 0,036 tc + 0,003 te; (1)

20

о-изг 2,031 + 0,005 ms + 0,012 tc + 0,009 te: (2)

В 1,988 - 0,015 ms + 0 009 tc + + 0,006 te + 0,001 mst6 - 0,001 tcte, (3)

где П - механическая прочность брикетов при испытании в барабане, % ,

0изг - прочность брикетов на изгиб, МПа;

В - водопоглощаемость брикетов, %. Анализ полученных уравнений (1)-(3) показывает, что в пределах исследуемых

факторов добавление лигносульфоната и выдержка во времени смеси перед прессованием, а брикетов - после прессования приводит к увеличению прочности брикетов и снижению их водопоглощаемости. Исследуя приведенные уравнения на оптимум и учитывая предварительные однофакторные эксперименты, установлено, что наиболее оптимальными параметрами, обеспечивающими достаточную прочность брикетов, являются m 3-10%; т.с 6-24ч; te 3-264.

Формула изобретения

Способ получения топливных брикетов, включающий подготовку торфоугольной композиции, перемешивание ее со связующим и прессование, отличающийся тем, что, с целью повышения механической прочности и снижения водопоглощаемости брикетов, в качестве связующего используют Лигносульфонат, разогретый до 90-115°С в количестве 3-10% от массы композиции, при этом перед прессованием смесь выдерживают в течение 6-24 ч, а спрессованные брикеты выдерживают 3-26 ч

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1999 |

|

RU2165956C2 |

| Способ получения торфоугольных брикетов | 1988 |

|

SU1606524A1 |

| Способ получения топливных брикетов | 1987 |

|

SU1571057A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРФОУГОЛЬНЫХ БРИКЕТОВ | 1992 |

|

RU2019554C1 |

| Способ получения топливных брикетов | 1988 |

|

SU1544789A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2004 |

|

RU2278891C1 |

| Способ получения топливных брикетов | 1980 |

|

SU958467A1 |

| Способ получения топливных брикетов | 1990 |

|

SU1770348A1 |

| Способ получения топливных брикетов | 1989 |

|

SU1677056A1 |

| Способ получения топливных брикетов | 1990 |

|

SU1788006A1 |

Использование1 производство топливных брикетов для коммунально-бытовых и производственных нужд Сущность изобретения- способ получения торфоугольных брикетов включает измельчение рассев сушку, дозирование, смешивание и прессование торфа и каменного угля со связующим и гидрофобным материалом В торфоуголь- ную композицию для увеличения прочности брикетов и снижения их водопоглощаемо- сти перед прессованием добавляют лигно- сульфонат в жидкотекучем состоянии и смесь перед прессованием, а брикеты после выдерживают во времени 5 табл

Влияние содержания лигносульфоната в торфоугольной композиции на прочность и водопоглощаемость брикетов

Примечание Давление прессования 100 МПа

Время выдержки смеси до прессования и брикетов после пресования 20 ч.

Таблица2

Влияние времени выдержки смеси до прессования на прочность и водопоглощаемссть брикетов

Примечание Давление прессования 100 МПа

Массовая доля связующего (лигносульфоната)

Влияние времени выдержки брикета после прессования на прочность и водопоглощаемость брикетов

Примечание

Давление прессования 100 МПа.

Массовая доля связующего (лигносульфоната) 7 %.

Таблица 3

Таблица 4

| Способ получения топливных брикетов | 1980 |

|

SU958467A1 |

| Способ производства кускового торфа из торфяных залежей низинного типа | 1989 |

|

SU1624164A1 |

Авторы

Даты

1992-08-23—Публикация

1990-04-20—Подача