Изобретение относится к металлургии алюминия, в частности к способу получения алюминия электролизом расплавленных солей.

Одной из главных проблем электролиза алюминия является стабильность поддержания межполюсного расстояния /МПР/, обеспечивающего устойчивый технологический ход электролизера и наибольший выход металла по току. Нестабильность катодного металла и изменение перекоса его поверхности создают неравномерную величину МПР в продольном направлении электролизера и неравномерное сопротивление электролизера на этих участках. Для повышения выхода металла по току при регулировании электролизера по сопротивлению необходимо учитывать изменение перекоса поверхности металла и величину МПР в продольном направлении электролизера.

Известны способы регулирования электролизера по авт.св. N 150230 и авт. св. N 193732, по которым сопротивление электролизера автоматически измеряют между анодной и катодной шинами, сравнивают измеренное сопротивление электролизера с заданным его значением и устраняют рассогласование соответствующим перемещением анода.

Недостатком указанных способов является измерение сопротивления электролизера между отдельными шинами анодной и катодной ошиновки, при котором не учитывается изменение величины МПР и сопротивления электролизера на отдельных его участках в продольном направлении электролизера.

Известны способы регулирования по авт.св. N 177627 с использованием зонда, расположенного в жидкой фазе анода, и по авт.св. N 960317, кл. C 25 C 3/20 1982 г. с использованием анодного кожуха в качестве потенциального электрода.

Эти способы предусматривают снижение влияния перестановки штырей и увеличение сопротивления в аноде на стабильность поддержания МПР.

Данные способы также не учитывают изменение величины МПР и сопротивления электролизера на отдельных участках в продольном его направлении. Потенциальные электроды имеют нестабильный потенциал относительно токоведущих участков и вносят дополнительную погрешность в изменение сопротивления электролизера при регулировании МПР.

С целью учета перекоса поверхности металла известны способы регулирования электролизера по авт.св. N 1216254, кл. C 25 C 3/20 1986 г. с использованием для измерения сопротивления электролизера центральных частей торцевых сторон анодного и катодного кожухов. По авт.св. N 1513842, кл. C 25 C 3/20 1989 г. с использованием зондов в торцах анода, установленных до соприкоснования с конусом спекания и зондов в торцах катода, с измерением сопротивления на торцевых участках и устранением рассогласования соответствующим перемещением анода с целью выравнивания МПР в продольном направлении электролизера.

Недостатком этих способов при всех их достоинствах является использование потенциальных электродов с присущими им недостатками и распределение разности потенциалов в аноде для выравнивания МПР.

Выранивание МПР требует существенных перемещений анода одним из торцов. Последующее изменение перекоса поверхности металла требует перемещения анода противоположным торцом. Динамика изменения перекоса поверхности металла вызывает частые перемещения анода торцами, работу электролизера с перекосом анода, увеличением неравномерности токоподвода к металлу, повышает нестабильность металла, что снижает точность поддержания МПР.

Наиболее близким по технической сути и достигаемому эффекту к предлагаемому является способ регулирования по авт.св. N 1435666, кл. C 25 C 3/20 1988 г. Способ основан на одновременном измерении сопротивления электролизера между анодным кожухом и каждой из катодных шин, выделении наименьшего значения измеренного сопротивления, по которому поддерживают МПР.

Недостатком этого способа регулирования является использование анодного кожуха в качестве потенциального электрода с нестабильным потенциалом относительно тела анода. При двухгоризонтной расстановке штырей в аноде анодный кожух, контактирующий с анодом на расстоянии 30-40 см от его подошвы, позволял снизить влияние прироста сопротивления в аноде на общее изменение сопротивления электролизера и повысить точность поддержания МПР при выполнении основной технологической операции перестановки штырей.

Анодный кожух контактирует с конусом спекания анода по его периметру. На анодный кожух передается потенциал одного из участков периметра конуса спекания. В зависимости от потенциала участка конуса спекания, контактирующего с анодным кожухом, потенциал анодного кожуха меняется вне зависимости от изменения МПР. Это снижает точность поддержания МПР на период 50-60% времени от периода между перестановками штырей. При двенадцатигоризонтной схеме расстановки штырей, на которую в настоящее время переходят заводы, перепад напряжения в аноде при перестановке штырей уменьшается в 6-7 раз, что резко уменьшает положительное влияние анодного кожуха на точность поддержания МПР.

К недостаткам известного способа также следует отнести невозможность его использования на электролизерах с обожженными анодами и поддерживать МПР с учетом изменения перекоса поверхности металла на этих электролизерах.

Задачей данного изобретения по предлагаемому способу является повышение технико-экономических показателей работы электролизера.

Техническим результатом изобретения является снижение расхода электроэнергии, фторсолей, гасильного шеста для ликвидации анодных эффектов, снижение трудозатрат, повышение производительности электролизера на 1-2%.

Технический результат достигается тем, что в способе регулирования электролизера с двусторонним токоподводом, включающим автоматическое измерение сопротивления электролизера между анодным и катодным узлами, сравнения полученного значения с заданной величиной сопротивления электролизера и устранения рассогласования соответствующим перемещением анода, сопротивление электролизера измеряют между анодной и катодной шинами секционированного токоподвода на одном из торцевых участков электролизера, одновременно относительно катодной шины измеряют разность сопротивлений катодных шин середины и противоположного торца электролизера, перемещение анода осуществляют по сопротивлению электролизера за вычетом из него разности сопротивлений между катодными шинами с учетом знака разности сопротивлений. Из сопротивления электролизера вычитают наибольшую разность сопротивлений между катодными шинами и перемещение анода осуществляют по сопротивлению электролизера на участке с меньшей величиной МПР.

Известный способ регулирования не учитывает распределения сопротивлений в анодном узле в зависимости от двустороннего токоподвода и деления электрической цепи электролизера нулевой точкой на участки с различным сопротивлением и неравномерным МПР в продольном направлении электролизера. При этом вносит погрешность в измерение сопротивления электролизера относительно анодного узла. В результате чего измеренным на электролизере сопротивлением не учитывается в полной мере неравномерность величины МПР и не достигается требуемая точность ее поддержания.

Предлагаемый способ предусматривает повышение точности измерения сопротивления электролизера в зависимости от перекоса поверхности металла. При этом контролируется неравномерность МПР в продольном направлении электролизера, что обеспечивает повышение точности поддержания МПР при перемещении анода.

Двусторонний токоподвод и секционированный отвод тока создают на электролизере токоведущие участки, разделенные нулевой точкой токоподвода, определенные шины секционированной анодной и катодной ошиновки, характеризующие сопротивление этих участков и величину МПР на этих участках.

Измерение сопротивления электролизера между анодной и катодной шинами секционированного токоподвода на одном из торцевых участков электролизера определяет величину МПР на этом торцевом участке электролизера.

Одновременное измерение относительно катодной шины разности сопротивлений катодных шин середины и противоположного торца электролизера определяет неравномерность величины МПР в продольном направлении электролизера относительно участка, на котором измерено сопротивление электролизера.

Перемещение анода по сопротивлению электролизера за вычетом из него разности сопротивлений между катодными шинами с учетом знака разности сопротивлений обеспечивает контроль снижения (увеличения) МПР на участке, по которому регулируется электролизер, по отношению соответственно к увеличению (снижению) МПР на других участках, разделенных нулевым токоподводом в условиях изменения перекоса поверхности металла. Это позволяет перемещать анод с учетом перераспределения величины МПР в продольном направлении электролизера, исключить "поджатие" либо "разжатие" МПР, тем самым повысить точность поддержания МПР в соответствии с технологическим состоянием электролизера, обеспечить снижение потерь металла и повысить производительность.

Вычитание из сопротивления электролизера наибольшей разности сопротивлений между катодными шинами исключает "поджатие" МПР на других участках электролизера.

Перемещение анода по сопротивлению электролизера на участке с меньшей величиной МПР исключает наиболее вредное технологическое отклонение "поджатие" МПР на этом участке, при котором в большей степени снижается наработка металла, увеличиваются потери металла за счет окисления.

Данный способ опробован на Братском алюминиевом заводе, показал хорошие результаты повышения точности поддержания МПР, устойчивости и показателей работы электролизера.

Сопоставительный анализ с прототипом показывает, что предлагаемый способ отличается признаками, заявленными в отличительной части формулы изобретения. Следовательно, данное изобретение отвечает критерию изобретения "новизна".

Сравнение заявленного способа не только с прототипом, но и с другими техническими решениями в данной области не выявил сходных признаков с отличительными признаками данного предложения.

Таким образом, заявленное решение отвечает критериям "изобретательский уровень" и "промышленная применимость".

Пример осуществления способа

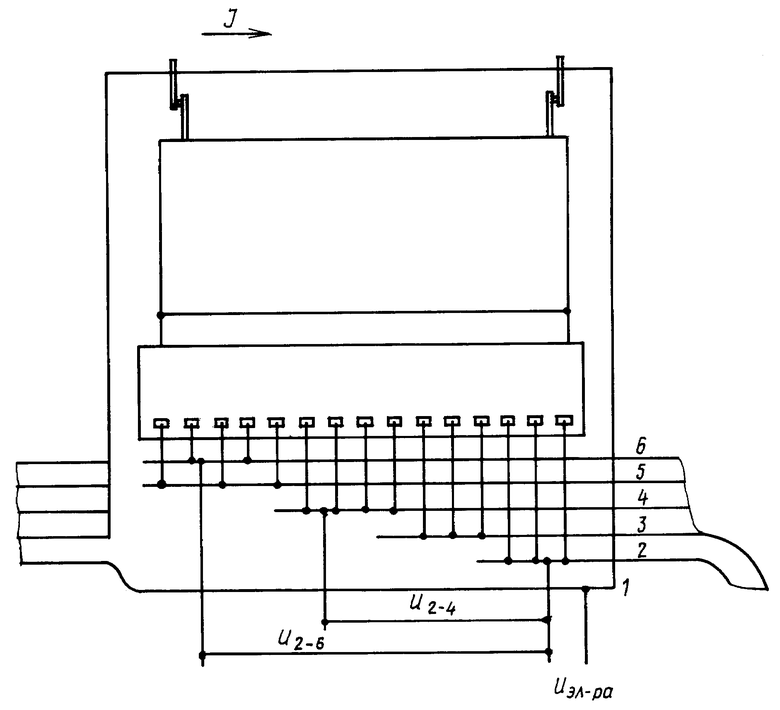

На чертеже приведена принципиальная схема секционированной ошиновки электролизера с двусторонним токоподводом.

Сопротивление электролизера R эл-ра измеряли между анодной 1 и катодной 2 шинами путем измерения падения напряжения U эл-ра между этими шинами при текущем токе серии Iс

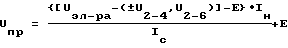

Одновременно измеряли разность сопротивлений между катодными шинами 2 и 4 (R2-4) и 2 и 6 (R2-6) также путем измерения падения напряжения между указанными шинами U2-4 и U2-6. Из сопротивления электролизера Rэл-ра вычитали наибольшую разность сопротивлений между катодными шинами R2-4, R2-6 и расcчитывали сопротивление электролизера Rрег., по величине которого регулировали МПР посредством расчета приведенного напряжения ,

,

где Iн - номинальный ток серии;

Iс - текущий ток серии;

E - электрохимическая составляющая сопротивления,

при отношении к текущему току серии

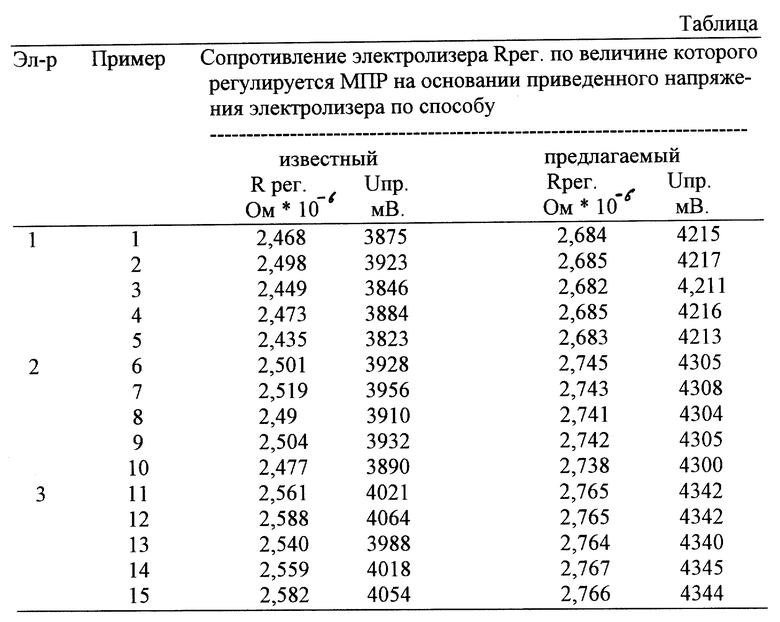

Rрег.=Uпр./Iс

Измерение сопротивлений и расчет Rрег. при изменении перекоса поверхности металла производили с помощью шкафов управления ШУЭБМ каждую секунду на группе из трех электролизеров. Усредненные за каждые пять минут значения сопротивления электролизера Rрег., по величину которого регулируется МПР предлагаемым и известным способами, приведены в таблице на основании расчета приведенного напряжения Uпр.

Как видно из таблицы, при регулировании электролизера предлагаемым способом точность поддержания МПР повышается за счет меньшего изменения сопротивления, по величине которого электролизер регулируется.

Испытания проводили в течение двух месяцев. Частота анодных эффектов снизилась на 0,5 анодных эффектов в сутки, снизилось среднее напряжение электролизера на 40-50 мВ, снизились на 10% трудозатраты по обслуживанию электролизера и контролю нормального технологического хода.

Наработка металла позволяет прогнозировать увеличение производительности на 1-2%.

Предлагаемый способ может использоваться на электролизерах с обожженными анодами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ | 2001 |

|

RU2202004C1 |

| Способ ошиновки алюминиевых электролизеров | 1989 |

|

SU1724738A1 |

| СПОСОБ ОШИНОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2228392C1 |

| Способ расстановки штырей в самообжигающемся аноде алюминиевого электролизера | 1989 |

|

SU1752830A1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ ПО МИНИМАЛЬНОЙ МОЩНОСТИ | 2015 |

|

RU2593560C1 |

| Способ управления алюминиевым электролизером | 1987 |

|

SU1435666A1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ | 1992 |

|

RU2038426C1 |

| Способ управления алюминиевым электролизером | 1987 |

|

SU1514832A1 |

| Электролизер с самообжигающимся анодом и верхним токоподводом для получения алюминия | 1990 |

|

SU1712467A1 |

| Способ токоподвода к алюминиевому электролизеру с самообжигающимся анодом и верхним токоподводом | 2015 |

|

RU2613839C2 |

Изобретение относится к металлургии алюминия, в частности к способу получения алюминия электролизом расплавленных солей. Технический результат - повышение технико-экономических показателей работы электролизера. Согласно изобретению производится измерение сопротивления электролизера между анодной и катодной шинами секционированного токоподвода на одном из торцевых участков электролизера. Одновременно производится измерение относительно катодной шины разности сопротивлений катодных шин середины и противоположного торца электролизера. Перемещение анода осуществляют по сопротивлению электролизера за вычетом из него разности сопротивлений между катодными шинами с учетом знака разности сопротивлений. Из сопротивления электролизера вычитают наибольшую разность сопротивлений между катодными шинами, перемещение анода осуществляют по сопротивлению электролизера на участке с меньшей величиной МПР. 1 табл., 1 ил., 1 з.п.ф-лы.

| Способ управления алюминиевым электролизером | 1987 |

|

SU1435666A1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ | 1992 |

|

RU2038426C1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО ПОСТРОЕНИЯ ВРЕМЕННЫХ СЕЙСМИЧЕСКИХ РАЗРЕЗОВ | 0 |

|

SU195143A1 |

| EP 03886899 A2, 12.09.1990 | |||

| СПОСОБ ОБЛУЧЕНИЯ ПУЧКОМ ЭЛЕКТРОНОВ В ЛУЧЕВОЙ ТЕРАПИИ | 2002 |

|

RU2238775C2 |

Авторы

Даты

2001-04-27—Публикация

1999-11-25—Подача