Область техники, к которой относится изобретение

Изобретение относится к металлургии алюминия, в частности к способу получения алюминия электролизом расплавленных солей.

Уровень техники

В настоящее время алюминиевые заводы оснащены микропроцессорными устройствами управления электролизером (промышленными контроллерами). Данные устройства управления позволяют добиться максимальных технико-экономических показателей процесса электролиза алюминия за счет повышения оптимальности управления межполюсным расстоянием электролизера (МПР).

Использование микропроцессорных устройств управления электролизером обеспечивает непрерывное измерение тока серии и падения напряжения на сопротивлении электролизера. Это позволяет расширить возможности управления технологическим процессом электролизера алюминия за счет оперативного учета и компенсации возмущений, вносимых в технологический процесс при колебаниях тока серии, изменении обратной ЭДС в совокупности с другими переменными параметрами технологического процесса электролиза алюминия.

Максимальный учет возмущений, вносимых в технологический процесс, исключение их отрицательного влияния на стабильность поддержания межполюсного расстояния электролизеров позволяет добиваться максимальных технико-экономических показателей технологического процесса. Для этого необходимо поддерживать оптимальную величину МПР в соответствии с изменением теплового и технологического состояния электролизера в каждом периоде времени контроля напряжения на электролизере и поддерживать оптимальные условия технологического процесса максимальный период времени.

В промышленных условиях используют косвенный электрический метод измерения псевдосопротивления электролизера  . Переменные параметры: напряжение электролизера

. Переменные параметры: напряжение электролизера  ; обратная ЭДС

; обратная ЭДС  ; ток серии

; ток серии  , протекающий по электролизеру, непрерывно меняются и требуют стабилизации сопротивления электролизера путем регулирования его межполюсного расстояния перемещением анода.

, протекающий по электролизеру, непрерывно меняются и требуют стабилизации сопротивления электролизера путем регулирования его межполюсного расстояния перемещением анода.

Напряжение электролизера является суммой падения напряжений на его токоведущих участках:  , где:

, где:  - падение напряжения в ошиновке электролизера,

- падение напряжения в ошиновке электролизера,  - падение напряжения в катоде,

- падение напряжения в катоде,  - падение напряжения в аноде,

- падение напряжения в аноде,  - падение напряжения в МПР,

- падение напряжения в МПР,  - обратная ЭДС. Это вносит погрешность в определение

- обратная ЭДС. Это вносит погрешность в определение  , а также в поддержание устойчивого теплового и технологического состояния электролизера.

, а также в поддержание устойчивого теплового и технологического состояния электролизера.

В соответствии с поддержанием теплового баланса электролизера

, где:

, где:  - приход тепла от электрической энергии;

- приход тепла от электрической энергии;  - приход тепла от сгорания анода;

- приход тепла от сгорания анода;  - расход тепла на разложение глинозема;

- расход тепла на разложение глинозема;  - унос тепла с вылитым алюминием;

- унос тепла с вылитым алюминием;  - унос тепла с отходящими газами;

- унос тепла с отходящими газами;  - потери тепла в окружающее пространство конструктивными элементами электролизера, устойчивость теплового и технологического состояния электролизера определяется выделением греющей мощности от прохождения электрического тока

- потери тепла в окружающее пространство конструктивными элементами электролизера, устойчивость теплового и технологического состояния электролизера определяется выделением греющей мощности от прохождения электрического тока  , где: 0.86 - тепловой эквивалент; I - сила тока, А;

, где: 0.86 - тепловой эквивалент; I - сила тока, А;  - греющее напряжение электролизера, В.

- греющее напряжение электролизера, В.

В настоящее время оптимальное тепловое и технологическое состояние электролизера поддерживают по приведенному напряжению:

, где:

, где:  - рабочее напряжение электролизера;

- рабочее напряжение электролизера;  - обратная ЭДС;

- обратная ЭДС;  - номинальный ток;

- номинальный ток;  - ток серии. Данный расчет предназначен для стабилизации

- ток серии. Данный расчет предназначен для стабилизации  от изменения обратной ЭДС

от изменения обратной ЭДС  и тока серии

и тока серии  при периодическом регулировании электролизера, когда

при периодическом регулировании электролизера, когда  имеет наиболее вероятное среднее значение 1,55 В.

имеет наиболее вероятное среднее значение 1,55 В.

В условиях непрерывного измерения напряжения на электролизере микропроцессорными устройствами приведенное напряжение  косвенно оценивает греющую мощность и выделение тепла, в соответствии с тепловым балансом электролизера. При этом не учитывается изменение мощности при изменении тока серии, обратной ЭДС, других переменных параметров с условно принятыми постоянными значениями, а также не учитывается зона нечувствительности (60 мВ), где электролизер не регулируется, требуемая мощность поддерживается случайным образом.

косвенно оценивает греющую мощность и выделение тепла, в соответствии с тепловым балансом электролизера. При этом не учитывается изменение мощности при изменении тока серии, обратной ЭДС, других переменных параметров с условно принятыми постоянными значениями, а также не учитывается зона нечувствительности (60 мВ), где электролизер не регулируется, требуемая мощность поддерживается случайным образом.

При регулировании электролизера это вносит погрешность в оценку выделения на электролизере требуемой мощности для поддержания оптимального технологического состояния электролизера и достижения максимальных показателей его работы.

Максимальная наработка металла, минимальный расход электроэнергии достигаются при минимальном напряжении на электролизере и минимальной концентрации глинозема в электролите, не вызывающей самопроизвольного роста электрохимической составляющей напряжения электролизера (обратной ЭДС). В данных технологических условиях требуется поддерживать на электролизере выделение минимальной мощности, учитывать вносимые в процесс возмущения и добиваться максимальной стабилизации МПР при перемещении анода. При этом выделение минимальной мощности на электролизере необходимо поддерживать в соответствии с изменением технологического состояния электролизера, снижать потери на окисление катодного алюминия при перемещении анода, а также исключать необоснованное увеличение расхода электроэнергии, относительно выделения на электролизере минимальной мощности.

Известен способ управления алюминиевым электролизером (см. [1] патент РФ №2166011, кл. С25С 3/20, опубл. 27.04.2001), который основан на одновременном измерении сопротивления электролизера между анодной и катодной шинами секционированного токоподвода на одном из торцевых участков электролизера и измерении разности сопротивлений катодных шин середины и противоположного торца электролизера. Перемещение анода осуществляют по сопротивлению электролизера, за вычетом из него разности сопротивлений между катодными шинами с учетом знака разности сопротивлений. Из сопротивления электролизера вычитают наибольшую разность сопротивлений между катодными шинами, перемещение анода осуществляют по сопротивлению электролизера на участке с меньшей величиной МПР.

Недостатком известных способов регулирования МПР при всех их достоинствах является перемещение анода по приведенному напряжению относительно заданного напряжения электролизера и зоны нечувствительности, также фиксированной электрохимической составляющей напряжения электролизера, а также отсутствием автоматической оперативной корректировки сопротивления электролизера в условиях изменения переменных параметров технологического процесса и технологического состояния электролизера.

Наиболее близким аналогом по технической сути и достигаемому результату к предлагаемому способу является способ управления алюминиевым электролизером (см. [2] патент РФ №2202004, С25С 3/20, опубл. 10.04.2003). Согласно способу по прототипу, падение напряжения измеряют на сопротивлении электролизера, состоящем из электрохимической и омической составляющих. Измеренное значение сравнивают с заданной величиной падения напряжения на электролизере. Рассогласование устраняют соответствующим перемещением анода. Относительно заданного падения напряжения на электролизере устанавливают зону падения напряжения, равную величине возможного изменения электрохимической составляющей падения напряжения. В этой зоне перемещение анода осуществляют по рассогласованию выделяемой на электролизере греющей мощности от заданного значения. Период изменения греющей мощности устанавливают равным периоду устранения рассогласования без изменения теплового состояния электролизера.

Недостатком наиболее близкого аналога, так же как и известных способов регулирования электролизеров, является устранение рассогласования греющей мощности от заданного значения. Заданное значение греющей мощности определяется уставкой на регулирование электролизера, которая периодически подбирается персоналом корпуса (1 раз в сутки) по частоте анодных эффектов, другим косвенным технологическим параметрам, характеризующим тепловое состояния электролизера. Заданное значение напряжения электролизера косвенно определяет выделение требуемой мощности для поддержания оптимального технологического состояния электролизера, при одновременном влиянии на технологический процесс изменения обратной ЭДС, других переменных параметров сопротивления электролизера. Это не позволяет учитывать все переменные параметры работы электролизера, поддерживать минимальное выделение мощности на электролизере максимальный период времени и добиваться максимальных технико-экономических показателей работы электролизера.

Сущность изобретения

Задачей данного изобретения по предлагаемому способу является повышение технико-экономических показателей работы электролизеров.

Техническим результатом изобретения является снижение расхода электроэнергии, повышение выхода металла по току, снижение трудоемкости обслуживания электролизеров.

Технический результат достигается тем, что согласно способу управления алюминиевым электролизером, при котором измеряют падение напряжения на сопротивлении электролизера, сравнивают измеренное значение с заданной величиной падения напряжения на электролизере и устраняют рассогласование соответствующим перемещением анода, согласно изобретению перемещением анода снижают рассогласование греющей мощности от заданного значения до выделения на электролизере минимальной мощности, выделение минимальной мощности определяют по самопроизвольному росту электрохимической составляющей напряжения электролизера и поддерживают данное рассогласование соответствующим перемещением анода без изменения теплового состояния электролизера. Рассогласование греющей мощности от заданного значения с выделением на электролизере минимальной мощности создают за период тепловой постоянной электролизера и поддерживают данное рассогласование в каждом периоде времени измерения падения напряжения на сопротивлении электролизера. Перемещение анода определяют по рассогласованию минимальной мощности на электролизере от заданного значения в текущем периоде его работы и прогнозу выделения минимальной мощности на последующий период его работы. Выделение на электролизере минимальной мощности без изменения теплового состояния электролизера поддерживают перемещением анода на величину возможного снижения мощности на электролизере до минимального значения и увеличением мощности на величину самопроизвольного роста электрохимической составляющей напряжения электролизера. Выделение минимальной мощности определяют по самопроизвольному росту электрохимической составляющей напряжения электролизера одновременно со всеми переменными параметрами технологического процесса электролиза алюминия от вносимых в технологический процесс возмущений. Заданную мощность на последующий период работы электролизера определяют по сумме заданной мощности в текущий период его работы и рассогласованию минимальной мощности от заданного значения за соответствующий период времени работы электролизера.

Раскрытие изобретения

Создание перемещением анода рассогласования греющей мощности от заданного значения с выделением на электролизере минимальной мощности определяет необходимое минимальное выделение греющей мощности для устойчивой работы электролизера, оптимальное напряжение электролизера за вычетом переменных параметров для поддержания оптимального МПР максимальный период времени работы электролизера и достижения максимальных показателей технологического процесса.

Определение выделения минимальной мощности по самопроизвольному росту электрохимической составляющей напряжения электролизера и поддержание данного рассогласования соответствующим перемещением анода без изменения теплового состояния электролизера исключает зону нечувствительности и расширяет возможности регулирования греющей мощности электролизера во всем диапазоне измеряемых напряжений для поддержания минимальной мощности в текущих технологических условиях работы электролизера максимальный период времени.

Создание рассогласования греющей мощности от заданного значения с выделением на электролизере минимальной мощности за период тепловой постоянной электролизера и поддержание данного рассогласования в каждом периоде времени измерения падения напряжения на сопротивлении электролизера без изменения теплового состояния электролизера исключает погрешность оценки минимальной мощности и технологического состояния электролизера от использования среднего значения обратной ЭДС, переменных параметров с условно принятыми постоянными значениями, а также от вносимых в технологический процесс возмущений при колебаниях тока серии и выполнении на электролизере технологических операций.

Определение перемещения анода по отклонению минимальной мощности на электролизере от заданного значения в текущем периоде его работы и прогнозу выделения минимальной мощности на последующий период его работы определяет оптимальное перемещение анода для поддержания оптимального технологического состояния электролизера в последующий период его работы.

Поддержание перемещением анода выделения на электролизере минимальной мощности без изменения теплового состояния электролизера на величину возможного снижения мощности на электролизере до минимального значения и увеличения мощности на величину самопроизвольного роста электрохимической составляющей напряжения электролизера определяет оптимальную зону устойчивости технологического процесса для поддержания оптимального МПР в текущих технологических условиях работы электролизера

Определение выделения минимальной мощности по самопроизвольному росту электрохимической составляющей напряжения электролизера одновременно со всеми переменными параметрами технологического процесса электролиза алюминия от вносимых в технологический процесс возмущений осуществляет комплексный учет всех переменных параметров работы электролизера и их оптимальную компенсацию в текущих технологических условиях его работы.

Определение заданной мощности на последующий период работы электролизера по сумме заданной мощности в текущий период его работы и рассогласованию минимальной мощности от заданного значения за соответствующий период времени работы электролизера определяет оптимальное заданное напряжение электролизера на последующий период его работы по объективным электрическим параметрам рассогласования минимальной мощности от заданного значения.

Пример осуществления изобретения

Преимущества предлагаемого способа управления в сравнении с базовым способом управления алюминиевым электролизером наглядно представлены на графиках сравнительной эффективности регулирования промышленных электролизеров при использовании промышленных контроллеров управления электролизером АСУТП «ШУЭ БМ».

Сравнительная эффективность показана на стоящих рядом электролизерах №008 и 009 корпуса электролиза №5 Братского алюминиевого завода, работающих в одинаковых технологических условиях, в один и тот же период времени. Параметры сравнительной эффективности регулирования промышленных электролизеров представлены в таблице 1.

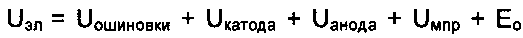

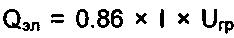

На графиках 1 и 2 показано:

- левая ось графиков определяет напряжение электролизера, в вольтах;

- правая ось графиков определяет силу тока, протекающего по электролизеру, в килоамперах;

- нижняя ось графиков определяет период времени 24 часа текущих суток, разбитый на 5-минутные интервалы времени контроля и регулирования напряжения электролизера, показывает примеры 288 значений измеряемых и регулируемых параметров;

- две прямых синих линии определяют зону нечувствительности ±30 мВ относительно расположенной между ними центральной линии заданного напряжения электролизера  .

.

Обозначения линий на графиках

На графике 1:

Красная линия показывает регулирование приведенного напряжения электролизера.

Максимальный пик отклонения приведенного напряжения показывает возмущающее воздействие, вносимое в технологический процесс при возникновении анодного эффекта.

Желтые стрелки внизу графика показывают время и направление перемещения анода при регулировании приведенного напряжения электролизера.

На графике 2:

Фиолетовая линия показывает поддержание перемещением анода минимальной мощности при регулировании электролизера в текущих технологических условиях его работы.

Желтая линия показывает рабочее напряжение  , измеряемое на электролизере.

, измеряемое на электролизере.

Красная линия показывает изменение приведенного напряжения электролизера, максимальный пик его отклонения показывают возникновение анодного эффекта.

Зеленые стрелки внизу графика показывают время и направление перемещения анода при регулировании минимальной мощности электролизера.

Две прямых синих линии показывают зону нечувствительности ±30 мВ, которая устраняются при регулировании минимальной мощности электролизера, что позволяет поддерживать минимальную мощность во всем диапазоне измеряемых напряжений и в каждом периоде времени работы электролизера для достижения максимальной наработки металла и минимального расхода электроэнергии.

График 1. Базовый способ управления осуществляет регулирование электролизера №009 корпуса №5 ОАО «РУСАЛ - Братск» промышленным контроллером АСУТП «ШУЭБМ».

Расчет приведенного напряжения  , при базовом способе управления, использует среднее значение обратной ЭДС (1.55В) при ее изменении от 1.3 до 1.8 В, зону нечувствительности 60 мВ, не учитывает изменение мощности при изменении тока серии, других переменных параметров технологического процесса, а также изменения динамики работы электролизера и его технологического состояния.

, при базовом способе управления, использует среднее значение обратной ЭДС (1.55В) при ее изменении от 1.3 до 1.8 В, зону нечувствительности 60 мВ, не учитывает изменение мощности при изменении тока серии, других переменных параметров технологического процесса, а также изменения динамики работы электролизера и его технологического состояния.

Базовый способ управления не видит разницы в выделении греющей мощности при изменении напряжения электролизера от 4270 до 4330 мВ. Электролизер в диапазоне 60 мВ зоны нечувствительности не регулируется, максимальные показатели технологического процесса достигаются случайным образом.

Условия работы электролизера, соответствующие минимальному расходу электроэнергии, максимальной наработки металла поддерживаются на электролизере случайным образом относительно зоны нечувствительности и подбираются технологическим персоналом корпуса путем изменения уставки на регулирование с периодичностью один раз в сутки (не оперативно).

Ограниченные возможности базового способа управления не позволяют комплексно учитывать вносимые в процесс возмущения, осуществлять оперативную всестороннюю оценку технологического состояния электролизера, что снижает эффективность использования промышленных контроллеров управления электролизером, не позволяет добиваться максимальных показателей наработки алюминия, снижения расхода электроэнергии.

График 2. Предлагаемый способ управления осуществляет регулирование электролизера №008 корпуса №5 ОАО «РУСАЛ-Братск» промышленным контроллером управления электролизером АСУТП «ШУЭБМ».

Кривая изменения минимальной мощности в предлагаемом способе управления рассчитывается на основании анализа нескольких параметров и динамики их изменения, характеризует изменение теплового и технологического состояния электролизера относительно заданного напряжения.

Напряжение электролизера, величина МПР поддерживаются относительно кривой минимальной мощности, с учетом изменения переменных параметров работы электролизера и его технологического состояния, что позволяет повысить оптимальность регулирования электролизера и добиваться максимальных показателей технологического процесса в каждом пятиминутном периоде времени его работы.

Предлагаемый способ управления устраняет зону нечувствительности, МПР поддерживается во всем диапазоне измеряемых напряжений с учетом текущего технологического состояния электролизера.

За указанные в примере 288 значений измеряемых и регулируемых параметров отклонение регулируемого параметра минимальной мощности от заданного значения изменялось на 74 мВ, что в соответствии с шагом изменения заданного напряжения в 10 мВ позволило поддерживать минимальную мощность в диапазоне 7 уставок оптимального заданного напряжения для каждого 5-минутного периода времени работы электролизера. В данном диапазоне напряжений автоматически, оперативно учтено изменение переменных параметров работы электролизера с оптимальным поддержанием обратной ЭДС  и других переменных параметров его работы.

и других переменных параметров его работы.

Предлагаемый способ управления позволяет контролировать условия наработки металла, расхода электроэнергии, выбирать условия регулирования, при которых снижаются неоправданные изменения межэлектродного зазора, электролизер выводится на максимальную производительность и поддерживает ее максимальный период времени, при непрерывном питании и периодической подаче глинозема в электролизер, а также при внесении в технологический процесс других возмущающих воздействий.

Из таблицы 1 видно, что стабильность поддержания МПР повышается на 25-30% за счет снижения количества перемещений и величины перемещений анода при регулировании электролизера предлагаемым способом. Одновременно напряжение электролизера снижается на 30-40 мВ. Максимальная наработка металла, минимальный расход электроэнергии достигаются в каждом пятиминутном периоде времени работы электролизера, что является дополнительным технологическим резервом повышения показателей работы действующих электролизеров при использовании предлагаемого способа управления алюминиевым электролизером.

Достигнутые результаты промышленных испытаний позволяют снизить расход электроэнергии на 250-300 кВт/ч на тонну произведенного металла, увеличить выход металла по току на 0,5%, расширить объем наглядно представляемой информации о технологическом состоянии электролизеров корпуса, что позволяет персоналу корпуса более объективно вести технологический процесс и снизить трудоемкость технологических операций по обслуживанию электролизеров на 5-10%.

Предлагаемый способ управления алюминиевым электролизером по минимальной мощности может использоваться на всех модификациях алюминиевых электролизеров отечественных и зарубежных алюминиевых заводов.

Промышленные испытания данного способа проведены в течение года на группе из 6 электролизеров Братского алюминиевого завода.

Сопоставительный анализ с прототипом показывает, что предлагаемый способ отличается признаками, заявленными в отличительной части формулы изобретения. Следовательно, данное предложение отвечает критерию изобретения «новизна».

Сравнение заявленного способа не только с прототипом, но и с другими техническими решениями в данной области не выявило сходных признаков с отличительными признаками данного предложения. Таким образом, заявленное решение отвечает критериям «изобретательский уровень» и «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ | 2001 |

|

RU2202004C1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ | 1999 |

|

RU2166011C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2148108C1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ | 1992 |

|

RU2038426C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ | 2020 |

|

RU2730828C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКОГО СОСТОЯНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2080420C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ РЕЖИМОМ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2217528C1 |

| Способ автоматического регулирования алюминиевого электролизера | 1988 |

|

SU1548270A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ НА ЭЛЕКТРОЛИЗЕРАХ С САМООБЖИГАЮЩИМИСЯ АНОДАМИ И БОКОВЫМ ТОКОПОДВОДОМ | 2002 |

|

RU2207408C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОЭНЕРГЕТИЧЕСКИМ РЕЖИМОМ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2006 |

|

RU2326188C2 |

Изобретение относится к способу управления алюминиевым электролизером по минимальной мощности. Способ включает измерение падения напряжения на сопротивлении электролизера, сравнение измеренного значения с заданной величиной падения напряжения на электролизере и устранение рассогласования соответствующим перемещением анода. Перемещением анода снижают рассогласование греющей мощности от заданного значения до выделения на электролизере минимальной мощности, выделение минимальной мощности определяют по самопроизвольному росту электрохимической составляющей напряжения электролизера и поддерживают данное рассогласование соответствующим перемещением анода без изменения теплового состояния электролизера. Рассогласование греющей мощности от заданного значения с выделением на электролизере минимальной мощности создают за период тепловой постоянной электролизера и поддерживают данное рассогласование в каждом периоде времени измерения падения напряжения на сопротивлении электролизера. Перемещение анода определяют по рассогласованию минимальной мощности на электролизере от заданного значения в текущем периоде его работы и прогнозу выделения минимальной мощности на последующий период его работы. Выделение на электролизере минимальной мощности без изменения теплового состояния электролизера поддерживают перемещением анода на величину возможного снижения мощности на электролизере до минимального значения и увеличением мощности на величину самопроизвольного роста электрохимической составляющей напряжения электролизера. Выделение минимальной мощности определяют по самопроизвольному росту электрохимической составляющей напряжения электролизера одновременно со всеми переменными параметрами технологического процесса электролиза алюминия от вносимых в технологический процесс возмущений. Заданную мощность на последующий период работы электролизера определяют по сумме заданной мощности в текущий период его работы и рассогласованию минимальной мощности от заданного значения за соответствующий период времени работы электролизера. Обеспечивается снижение расхода электроэнергии, повышение выхода металла по току, снижение трудоемкости обслуживания электролизеров. 5 з.п. ф-лы, 2 ил., 1 табл.

1. Способ управления параметрами технологического процесса электролиза в алюминиевом электролизере, включающий измерение падения напряжения на сопротивлении электролизера, сравнение измеренного значения с заданной величиной падения напряжения на электролизере и устранение рассогласования соответствующим перемещением анода, отличающийся тем, что перемещают анод с обеспечением снижения рассогласования греющей мощности от заданного значения до выделения на электролизере минимальной мощности, при этом выделение минимальной мощности определяют по самопроизвольному росту электрохимической составляющей напряжения электролизера, и поддерживают данное рассогласование соответствующим перемещением анода без изменения теплового состояния электролизера.

2. Способ по п. 1, отличающийся тем, что рассогласование греющей мощности от заданного значения с выделением на электролизере минимальной мощности создают за период тепловой постоянной электролизера и поддерживают данное рассогласование в каждом периоде времени измерения падения напряжения на сопротивлении электролизера.

3. Способ по п. 1, отличающийся тем, что перемещение анода определяют по рассогласованию минимальной мощности на электролизере от заданного значения в текущем периоде его работы и прогнозу выделения минимальной мощности на последующий период его работы.

4. Способ по п. 1, отличающийся тем, что выделение на электролизере минимальной мощности без изменения теплового состояния электролизера поддерживают перемещением анода на величину возможного снижения мощности на электролизере до минимального значения и увеличением мощности на величину самопроизвольного роста электрохимической составляющей напряжения электролизера.

5. Способ по п. 1, отличающийся тем, что выделение минимальной мощности определяют по самопроизвольному росту электрохимической составляющей напряжения электролизера одновременно со всеми переменными параметрами технологического процесса электролиза алюминия от вносимых в технологический процесс возмущений.

6. Способ по п. 3, отличающийся тем, что заданную мощность на последующий период работы электролизера определяют по сумме заданной мощности в текущий период его работы и рассогласованию минимальной мощности от заданного значения за соответствующий период времени работы электролизера.

Авторы

Даты

2016-08-10—Публикация

2015-03-25—Подача