Изобретение относится к металлургии алюминия, в частности к способу получения алюминия электролизом расплавленных солей.

В настоящее время алюминиевые заводы оснащаются шкафами управления электролизером на базе компьютерной техники. Это приводит к необходимости решения вопросов управления, в основе которых реализуется новый уровень технических возможностей компьютерной техники получения и обработки информации с целью снижения расхода электроэнергии, повышения наработки металла, других технико-экономических показателей работы электролизера.

Одной из главных проблем электролиза алюминия является стабильность поддержания межполюсного расстояния (МПР), обеспечивающего устойчивый технологический ход электролизера и наибольший выход металла по току. Поддержание величины МПР по сопротивлению электролизера приводит к необходимости одновременно измерять падение напряжения на электрохимической и омической составляющих сопротивления электролизера (псевдосопротивление). Омическая составляющая определяется преимущественно величиной МПР, электрохимическая составляющая - составом электролита, процессами, протекающими в межполюсном зазоре, и, в частности, изменением концентрации глинозема в электролите при существующем регламентированном питании электролизера глиноземом.

Для управления электролизером электрохимическая составляющая имеет фиксированное значение (1,55 В). Изменение концентрации глинозема в электролите приводит к изменению электрохимической составляющей падения напряжения (от 1,3 до 1,8 В), что при регулировании электролизера сопровождается изменением величины МПР и снижением показателей работы электролизера.

Основной задачей регулирования электролизера является поддержание на электролизере заданной греющей мощности при поддержании заданной величины межполюсного расстояния, что обеспечивает режим работы электролизера с наибольшей наработкой металла. Для выполнения этих условий при регулировании электролизера необходимо исключить отрицательное влияние электрохимической составляющей сопротивления электролизера на стабильность поддержания заданной величины МПР и перемещать анод в соответствии с изменением технологического и теплового состояния электролизера.

Известны способы регулирования электролизера по а.с. 150230 и а.с. 197732, по которым сопротивление электролизера измеряют между анодной и катодной шинами, сравнивают измеренное сопротивление электролизера с заданным его значением и устраняют рассогласование соответствующим перемещением анода.

Известны способы регулирования электролизера, позволяющие частично исключить переменную составляющую омического сопротивления анода при перестановки штырей. По а.с. 177627, кл. 40 С 3/20 с использованием зонда, расположенного в жидкой фазе анода, и по а.с. 960317, кл. С 25 С 3/20, 1982 с использованием анодного кожуха в качестве потенциального электрода.

С целью учета перекоса поверхности металла, неравномерности величины МПР, также минимального значения омического сопротивления МПР в проекции анода известны способы регулирования:

- по а.с. 1216254, кл. С 25 С 3/20, 1986 с использованием для измерения сопротивления электролизера центральных частей торцевых сторон анодного и катодного кожухов;

- по а. с. 1513842, кл. С 25 С 3/20, 1989 с использованием зондов в торцах анода, установленных до соприкосновения с конусом спекания, и зондов в торцах катода с измерением сопротивления на торцевых участках и устранением рассогласования соответствующим перемещением анода с целью выравнивания МПР в продольном направлении электролизера;

- по а.с. 1435666, кл. С 25 С 3/20, 1988, который основан на одновременном измерении сопротивления электролизера между анодным кожухом и каждой из катодных шин, выделении наименьшего значения измеренного сопротивления, по которому поддерживают МПР.

Недостатком перечисленных способов регулирования при всех их достоинствах является отсутствие автоматической оперативной корректировки сопротивления электролизера при его регулировании в условиях непрерывного изменения состава электролита, условий нестабильности катодного металла и технологического состояния электролизера. Это снижает точность поддержания величины МПР в соответствии с технологическим состоянием электролизера и его показатели работы.

Наиболее близким по технической сути и достигаемому эффекту к предлагаемому является способ управления алюминиевым электролизером, патент 2166011, кл. С 25 С 3/20, 2001, позволяющий перемещать анод при регулировании МПР с учетом корректировки омического сопротивления электролизера при изменении перекоса поверхности металла, технологического состояния электролизера. Согласно способу сопротивление электролизера измеряют между анодной и катодной шинами секционированного токоподвода на одном из торцевых участков электролизера. Одновременно относительно катодной шины измеряют разность сопротивлений катодных шин середины и противоположного торца электролизера. Перемещение анода осуществляют по сопротивлению электролизера за вычетом из него разности сопротивлений между катодными шинами с учетом знака разности сопротивлений. Из сопротивления электролизера вычитают наибольшую разность сопротивлений между катодными шинами и перемещение анода осуществляют по сопротивлению электролизера на участке с меньшей величиной МПР.

Недостатком известного способа регулирования, так же как всех вышеперечисленных способов регулирования, является перемещение анода при поддержании величины МПР по приведенному напряжению электролизера с фиксированной электрохимической составляющей сопротивления. В этих условиях при регулировании электролизера и обработке измеряемых параметров с помощью компьютерной техники перемещение анода осуществляют через короткие промежутки времени (5 мин) без учета изменения электрохимической составляющей сопротивления и технологического состояния электролизера в предшествующий период его работы и на момент перемещения анода.

Расчет приведенного напряжения производится на основании измерения падения напряжения на сопротивлении электролизера и предназначен для снижения влияния колебаний тока серии на стабильность поддержания величины МПР при регулировании электролизера. В то же время расчет приведенного напряжения снижает точность контроля греющей мощности электролизера относительно рабочего напряжения, которым фактически определяется выделение греющей мощности, также анод перемещают без учета величины электрохимической составляющей падения напряжения в момент перемещения анода. При этом рассогласование измеренного и заданного значения падения напряжения устраняется без учета динамики работы электролизера, его технологического и теплового состояния.

Отмеченные недостатки регулирования приводят к неоправданному изменению величины МПР при регулировании электролизера. В результате меняются условия протекания процесса в межполюсном зазоре, особенно при снижении величины МПР, что увеличивает вторичные реакции окисления металла, нарушает тепловой баланс электролизера, снижает устойчивость работы электролизера, наработки металла, технико-экономические показатели работы электролизера.

Задачей данного изобретения по предлагаемому способу является повышение технико-экономических показателей работы электролизера.

Техническим результатом предложения является снижение расхода электроэнергии, повышение наработки металла на 1-2%.

Технический результат достигается тем, что согласно способу управления алюминиевым электролизером, при котором измеряют падение напряжения на сопротивлении электролизера, состоящем из электрохимической и оммической составляющих, сравнивают измеренное значение с заданной величиной падения напряжения на электролизере и устраняют рассогласование соответствующим перемещением анода, относительно заданного падения напряжения на электролизере устанавливают зону падения напряжения, равную величине возможного изменения электрохимической составляющей падения напряжения, в этой зоне перемещение анода осуществляют по рассогласованию выделяемой на электролизере греющей мощности от заданного значения, период изменения греющей мощности устанавливают равным периоду устранения рассогласования без изменения теплового состояния электролизера. Период изменения греющей мощности и устранения рассогласования устанавливают равным периоду изменения электрохимической составляющей падения напряжения при регламентированной подаче глинозема в электролизер. Заданное значение греющей мощности определяют по заданному значению падения напряжения на электролизере и номинальному току серии, выделение греющей мощности определяют по текущему току серии и рабочему падению напряжения на электролизере, а величину падения напряжения для устранения рассогласования греющей и заданной мощностей определяют отношением к номинальному току серии за соответствующий период.

Установка относительно заданного падения напряжения на электролизере зоны падения напряжения, равной величине возможного изменения электрохимической составляющей падения напряжения, исключает перемещение анода в этой зоне от изменения приведенного напряжения и соответственно фиксированного значения электрохимической составляющей падения напряжения.

Перемещение анода в установленной зоне по рассогласованию выделяемой на электролизере греющей мощности от заданного значения производится за период времени, обеспечивающий одновременный учет фактического изменения тока серии, падения напряжения на сопротивлении электролизера, включая электрохимическую составляющую падения напряжения, за счет контроля греющей мощности за период ее возможного изменения. Период возможного изменения электрохимической составляющей падения напряжения усредняет мгновенные значения тока серии, падения напряжения на электролизере и определяет фактическое выделение греющей мощности, что обеспечивает поддержание величины МПР путем перемещения анода с учетом динамики работы электролизера, изменения теплового и технологического его состояния.

Равенство периода изменения греющей мощности и устранения рассогласования периоду изменения электрохимической составляющей падения напряжения при регламентированной подаче глинозема в электролизер обеспечивает наиболее полный учет изменения электрохимической составляющей падения напряжения, что снижает ее влияние на стабильность поддержания величины МПР.

Это позволит повысить точность поддержания величины МПР в соответствии с технологическим состоянием электролизера, исключить наиболее вредное технологическое отклонение "поджатие" МПР при снижении концентрации глинозема в электролите и снизить потери металла за счет снижения его окисления. Обеспечивается дополнительное снижение расхода электроэнергии за счет снижения частоты анодных эффектов, работы электролизера в отдельные периоды с неоправданно завышенной величиной МПР.

Данный способ опробован на Братском алюминиевом заводе, показал хорошие результаты повышения устойчивости работы электролизера, снижения расхода электроэнергии, улучшения технико-экономических показателей работы электролизера.

Сопоставительный анализ с прототипом показывает, что предлагаемый способ отличается признаками, заявленными в отличительной части формулы изобретения. Следовательно, данное предложение отвечает критерию изобретения "новизна".

Сравнение заявленного способа не только с прототипом, но и с другими техническими решениями в данной области не выявило сходных признаков с отличительными признаками данного предложения.

Таким образом, заявленное решение отвечает критериям изобретательский уровень и промышленная применимость.

Пример осуществления способа

Относительно заданного падения напряжения на электролизере устанавливали зону падения напряжения, равную величине возможного изменения электрохимической составляющей падения напряжения. В этой зоне перемещение анода осуществляли по рассогласованию выделяемой на электролизере греющей мощности от заданного значения за период изменения греющей мощности - один час, равный периоду устранения рассогласования, при регламентированной 12-кратной подаче глинозема в электролизер в сутки.

Заданное значение греющей мощности (Qзад) определяли по заданному падению напряжения на электролизере (Uзад) и номинальному току серии (Iн)

Qзад=UзадIн 1час.

Выделение греющей мощности (Qгреющее) определяли по текущему току серии (Iсерии) и рабочему падению напряжения на электролизере (Upaб).

Q греющее=U раб•I серии•1час

Величину падения напряжения для устранения рассогласования греющей и заданной мощности (U рассогл) определяли отношением к номинальному току серии за соответствующий период.

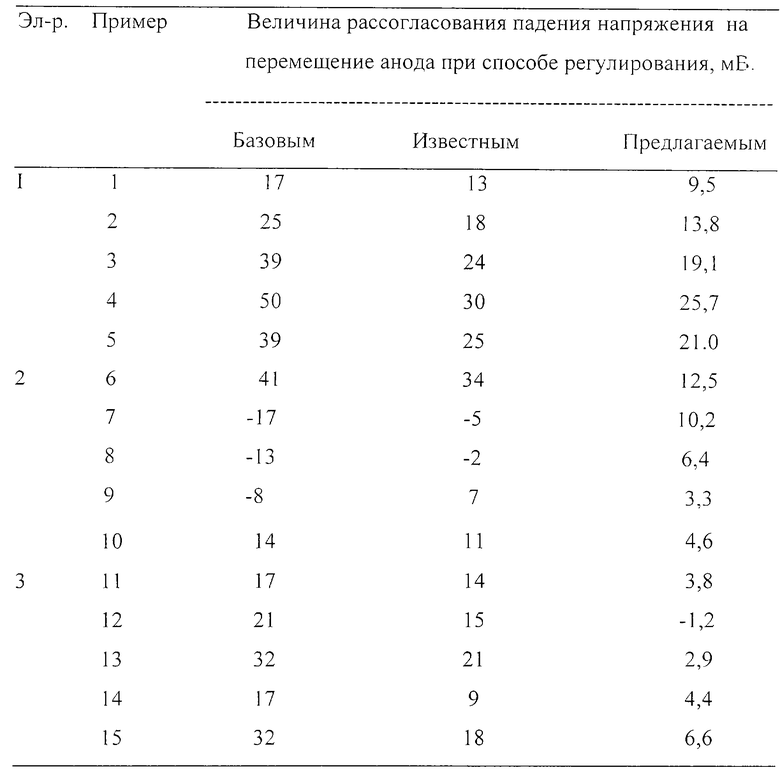

Измерение падения напряжения (U раб) и тока серии (I серии) производили каждую секунду на группе из трех электролизеров с помощью шкафов управления ШУЭ-БМ. По усредненным за пять минут значениям определяли через каждые пять минут выделение греющей мощности за один час. Для устранения рассогласования греющей и заданной мощности за час определяли величину падения напряжения (U рассогл. ) на перемещение анода. Величина рассогласования падения напряжения при базовом, известном и предлагаемом способе регулирования приведены в таблице.

Как видно из таблицы, при регулировании электролизера предлагаемым способом точность поддержания величины МПР повышается за счет меньшего изменения от заданного значения величины падения напряжения на перемещение анода.

Испытания проводили в течение двух месяцев. Частота анодных эффектов снизилась на 0,4-0,6 анодных эффектов в сутки, снизился расход электроэнергии на 120-170 кВт•час на тонну алюминия, снизились на 5-10% трудозатраты по обслуживанию электролизеров, контролю нормального технологического хода. Наработка металла позволяет прогнозировать увеличение производительности на 1-2%.

Предлагаемый способ целесообразно использовать совместно с известным способом, т.к. это позволяет одновременно поддерживать величину МПР с учетом изменения электрохимической составляющей сопротивления электролизера, его технологического состояния и нестабильности катодного металла.

Предлагаемый способ может использоваться на электролизерах с обожженными анодами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ ПО МИНИМАЛЬНОЙ МОЩНОСТИ | 2015 |

|

RU2593560C1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ | 1999 |

|

RU2166011C1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ | 1992 |

|

RU2038426C1 |

| Способ управления алюминиевым электролизером | 1987 |

|

SU1435666A1 |

| Способ управления алюминиевым электролизером | 1987 |

|

SU1514832A1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ | 1996 |

|

RU2106435C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОЛИЗЕРАМИ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2189403C2 |

| СПОСОБ ОШИНОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2228392C1 |

| Способ автоматического регулирования алюминиевого электролизера | 1988 |

|

SU1548270A1 |

| Способ ошиновки алюминиевых электролизеров | 1989 |

|

SU1724738A1 |

Изобретение относится к металлургии алюминия и используется при получении алюминия электролизом расплавленных солей. Способ управления алюминиевым электролизером заключается в измерении падения напряжения на сопротивлении электролизера, состоящем из электрохимической и оммической составляющих. Измеренное значение сравнивают с заданной величиной падения напряжения на электролизере. Рассогласование устраняют соответствующим перемещением анода. Относительно заданного падения напряжения на электролизере устанавливают зону падения напряжения, равную величине возможного изменения электрохимической составляющей падения напряжения. В этой зоне перемещение анода осуществляют по рассогласованию выделяемой на электролизере греющей мощности от заданного значения. Период изменения греющей мощности устанавливают равным периоду устранения рассогласования без изменения теплового состояния электролизера. Изобретение позволяет повысить технико-экономические показатели работы электролизера. 2 з.п. ф-лы, 1 табл.

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ | 1999 |

|

RU2166011C1 |

| Способ управления алюминиевым электролизером | 1980 |

|

SU956625A1 |

| Предельный гидравлический ключ | 1986 |

|

SU1440694A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ АЛИФАТИЧЕСКИХ СПИРТОВ | 0 |

|

SU386899A1 |

Авторы

Даты

2003-04-10—Публикация

2001-11-19—Подача