Способ изготовления панели из минерального волокна, которая содержит одну или несколько полостей, имеющих определенную форму, панелей из минерального волокна, которые содержат одну или несколько полостей, имеющих определенную форму, и устройства для изготовления панелей из минерального волокна, которые содержат одну или несколько полостей, имеющих определенную форму, а также использование панелей из минерального волокна, которые содержат одну или несколько полостей, имеющих определенную форму.

Изобретение относится к способу изготовления панели из минерального волокна, которая содержит одну или несколько полостей, имеющих определенную форму, а также к панели из минерального волокна, изготовленной этим способом, и к устройству для изготовления панелей из минерального волокна, которые содержат одну или несколько полостей, имеющих определенную форму. Кроме того, изобретение относится к использованию панели из минерального волокна, которая содержит одну или несколько полостей, имеющих определенную форму. Панели из минерального волокна, которые содержат одну или несколько полостей, имеющих определенную форму и позволяющих, например, свободно пропускать воду в панель, обычно используются для специальных целей, таких как обеспечение дренажа или в качестве среды для выращивания растений. Панели согласно изобретению могут также быть весьма полезны для многих изоляционных целей, например для изоляции фасадов и в качестве технической изоляции. Упоминаемая в настоящей заявке полость определенной формы определяется как полость в панели, размеры которой превышают размеры полостей, образовавшихся естественным путем, которые обычно присутствуют в прочесе из минерального волокна. Полости, имеющие определенную форму, обычно имеют форму присутствующих в панелях трубчатых полостей.

В известных видах панелей, которые содержат полости, имеющие определенную форму, эти формованные полости обычно получают путем сверления или резания панели. Один известный вид панелей получают путем вырезания желоба в одной плите из минерального волокна с последующим приложением другой плиты или волокнистого мата с целью формирования панели, которая содержит полости, имеющие определенную форму.

Обычно всем известным панелям, которые содержат полости, имеющие определенную форму, присущ тот недостаток, что полости, имеющие определенную форму, приходится готовить путем последующей обработки, такой как сверление или резание панелей. Потребность в последующей обработке делает изготовление панелей дорогостоящим и усложненным.

В связи с этим возникает необходимость в предложении способа изготовления панелей из минерального волокна, содержащих одну или несколько полостей, имеющих определенную форму, которому не присущ упомянутый выше недостаток.

Таким образом, целью настоящего изобретения является предложение такого способа, и в частности способа изготовления панелей с одной или несколькими полостями, имеющими определенную форму, который был бы простым, эффективным и позволял бы получать продукцию высокого качества.

Указанной цели можно достичь с помощью способа и устройства, описанных в формуле изобретения.

Изобретение предлагает способ, согласно которому панель, которая содержит полости, имеющие определенную форму, может быть изготовлена в ходе одной операции, в процессе изготовления панели из минерального волокна, и не требует последующей обработки панели. Кроме того, изобретение создает возможность одновременного изготовления различных видов продукции путем размещения различных видов формовочных деталей в различных частях полотна заготовки.

Изобретение предлагает также устройство для изготовления панелей с одной или несколькими полостями, имеющими определенную форму, каковое устройство допускает формовку одной или нескольких плоскостей, имеющих определенную форму, в процессе изготовления полотна из минерального волокна, из которого могут быть нарезаны панели.

Кроме того, изобретение предлагает панели с одной или несколькими полостями, имеющими определенную форму, полученные способом согласно изобретению, каковые панели обладают улучшенным качеством и эксплуатационными характеристиками по сравнению с панелями, которые содержат полости, имеющие определенную форму.

Изобретение включает также в себя применение панелей из минерального волокна согласно изобретению.

Способ и устройство согласно изобретению предлагают несложный и экономически эффективный способ изготовления панелей из минерального волокна, которые содержат одну или несколько полостей, имеющих определенную форму, причем изготовленные панели обладают улучшенным качеством, в особенности в отношении способности сохранять форму, а также долговечности.

Преимущества способа согласно изобретению по сравнению с известными способами заключаются, например, в его простоте, значительном уменьшении количества пыли и отходов, образующихся в процессе производства и, что самое главное, в дешевизне производственного оборудования и низких затратах на техническое обслуживание.

Все эти преимущества ведут к тому, что затраты на изготовление полостей, имеющих определенную форму, очень низки по сравнению с известными способами.

Волокнистая структура, образующаяся вокруг формовочной детали, обеспечивает: слоистую ориентацию минеральных волокон, более высокую плотность и улучшенные характеристики расслоения.

Это ведет к улучшению значений лямбда (изоляционных свойств), повышению сопротивления поглощению влаги и улучшению механических свойств продукта.

Способ изготовления панели из минерального волокна, которая содержит одну или несколько полостей, имеющих определенную форму согласно изобретению, включает в себя следующие операции:

i) применение полотна из минерального волокна, которое содержит незатвердевшее или неотвержденное связующее, и перемещение полотна из минерального волокна в продольном направлении, которое определяется как направление, в котором полотно обладает наибольшей размерностью;

ii) вдавливание в полотно одной или нескольких формовочных деталей, предпочтительно путем размещения формовочной детали (деталей) на поверхности и сжатия части полотна, содержащей формовочную деталь (детали) на поверхности, и/или

вдавливание одной или нескольких формовочных деталей в тело полотна, предпочтительно путем разделения полотна по толщине на две полосы, размещения между полосами формовочной детали (деталей) и сжатия части полотна, содержащей формовочную деталь (детали), между полотнами, причем одна или несколько указанных формовочных деталей образуют в полотне одну или несколько полостей, имеющих определенную форму;

iii) возможное дополнительное сжатие, по меньшей мере, части полотна, предпочтительно той части полотна, которая содержит одну или несколько формовочных деталей;

iv) затвердевание или отверждение связующего; и

v) дополнительное нарезание затвердевшего или отвержденного готового полотна на панели.

Из сказанного ясно, что главным признаком настоящего изобретения является использование формовочных деталей, которые вдавливаются в полотно из минерального волокна, предпочтительно путем сжатия, перед затвердеванием или отверждением полотна или одновременно с ним, и предпочтительно в то время, когда формовочные детали все еще присутствуют в полотне. Преимуществом является и то, что полотно затвердевает или отверждается быстрее в то время, когда в полотне присутствуют формовочные детали. Это особенно справедливо в тех случаях, когда формовочные детали размещаются на нижней поверхности полотна. Предпочтительно формовочные детали находятся в полотне в то время, когда полотно поступает в сушильную или вулканизационную печь, и формовочные детали остаются в полотне, по меньшей мере, в течение части периода его нахождения в сушильной или вулканизационной печи. После этого формовочные детали могут выскользнуть из полотна, оставив в полотне полости, имеющие определенную форму.

Завершающее сжатие полотна является важным для достижения нужных характеристик, и обычно желательно избегать сжатия полотна в то время, когда в полотне больше нет формовочных деталей. Формовочные детали будут описаны подробнее ниже.

В некоторых вариантах реализации изобретения желательно предварительное сжатие полотна перед размещением в волокне формовочных деталей. Это может облегчить размещение формовочных деталей в полотне.

Таким образом, способ согласно изобретению предлагает простой путь изготовления панелей из минерального волокна, которые содержат одну или несколько полостей, имеющих определенную форму, в качестве поточного производства.

Минеральное волокно, применяемое при этом способе, может быть любым искусственным стекловидным волокном (MMVF), например минеральной шерстью, стекловатой, шлаковатой и т.п. Минеральные волокна могут быть получены обычным способом, когда волокна с аппарата для намотки смешивают со связующим и собирают на конвейере, формируя непрерывное полотно. Плотность полотна из минерального волокна и панели из минерального волокна, изготовленных согласно изобретению, обычно находится в пределах от 20 до 1000 кг/м3. Желательно, чтобы плотность была меньше 250 кг/м3, и более предпочтительно - менее 150 кг/м3 там, где предполагается формирование полостей.

Полости, полученные описанным способом, могут иметь практически любую форму, но для многих целей предпочтительной формой формованных полостей являются желоба на поверхности панелей и трубчатые или подобные трубопроводам полости внутри панелей. Эти трубчатые полости предпочтительно являются параллельными одной из кромок панели.

В предпочтительном варианте реализации способ согласно изобретению включает в себя следующие операции:

i) применение, по меньшей мере, двух полос из минерального волокна, которые содержат незатвердевшее или неотвержденное связующее, и перемещение полос из минерального волокна в продольном направлении.

Полосы могут быть получены путем разделения полотна из минерального волокна, по меньшей мере, на две полосы за счет пропуска полотна через один или несколько делящих инструментов, ориентированных перпендикулярно продольной ориентации полотна, и перемещения указанных полос в продольном направлении. Полосы могут быть также получены с различных производственных линий и представлять собой, например, полосы с различными характеристиками. В отношении характеристик одна из полос, например, может быть гидрофильной, а другая - гидрофобной. Кроме того, полотно или полосы перед тем, как подвергнуться размещению формовочных деталей и сжатию, могут быть пропитаны красителем, маслом, фунгицидами и добавками, которые сделают панель гидрофобной или гидрофильной и т.д.;

ii) дополнительное сжатие одной или нескольких из указанных по меньшей мере двух полос;

iii) сложение указанных, по меньшей мере, двух полос вместе с образованием слоистого полотна и размещение одной или нескольких формовочных деталей на поверхности (поверхностях) указанных полос или на поверхности (поверхностях) раздела между указанными полосами, предпочтительное сжатие части слоистого полотна, содержащей одну или несколько формовочных деталей, причем одна или несколько указанных формовочных деталей образуют в слоистом полотне одну или несколько полостей, имеющих определенную форму;

iv) возможное дополнительное сжатие слоистого полотна, предпочтительно его части, содержащей одну или несколько формовочных деталей;

v) затвердевание или отверждение связующего; и

vi) дополнительное нарезание затвердевшего или отвержденного слоистого полотна на панели.

За счет использования описанного выше предпочтительного варианта реализации способа можно производить панели из минерального волокна со слоями, обладающими различной плотностью и толщиной. Кроме того, панели могут содержать имеющие определенную форму полости, образующие на поверхности желоба, а в толще полотна - трубы. В случае использования в способе согласно изобретению более чем двух полотен не все полотна должны быть открыты воздействию формовочных деталей. Согласно данному способу можно одновременно получать желоба на поверхности и трубчатые полости - в толще панели из минерального волокна.

Желоба на поверхности панелей могут быть получены с помощью одного предпочтительного варианта реализации способа согласно изобретению, который включает в себя операцию приведения верхней и/или нижней поверхности полотна или слоистого полотна в контакт с одной или несколькими формовочными деталями для формирования одной или нескольких имеющих определенную форму полостей в верхней и/или нижней поверхности полотна или слоистого полотна, когда часть полотна или слоистого полотна, содержащая одну или несколько формовочных деталей, подвергается сжатию перед затвердеванием или отверждением полотна, или слоистого полотна, или одновременно с ним.

В данном контексте термины «верхняя» и «нижняя поверхность» имеют следующее значение. «Верхняя поверхность» обозначает наружную поверхность полотна, обращенную вверх, а «нижняя поверхность» обозначает наружную поверхность полотна, обращенную вниз. Верхняя и нижняя поверхности соединяются двумя кромками, по одной с каждой из сторон полотна.

Предпочтительный вариант реализации способа согласно изобретению включает в себя операции разделения по толщине полотна на две или несколько полос и предпочтительное размещение одной или нескольких формовочных деталей на поверхности раздела между каждой полосой с образованием слоистого полотна, причем указанные одна или несколько формовочных деталей образуют полости в указанном слоистом полотне, предпочтительно в процессе того, как часть слоистого полотна, содержащего одну или несколько формовочных деталей, подвергается сжатию.

В этом варианте реализации способа можно изготавливать панели, которые содержат имеющие определенную форму полости, размещенные в слоях, имеющих различную толщину и предпочтительно различную плотность. Конечно, слои могут также обладать одинаковыми толщиной и характеристиками.

В процессе реализации способа согласно изобретению желательно, чтобы слоистое полотно, вмещающее формовочные детали, подвергалось сжатию валками или пластинами сушильной или вулканизационной печи. Последнее решение может позволить снизить производственные затраты.

Кроме того, для способа согласно изобретению желательно, чтобы одна или несколько полостей, имеющих определенную форму, были выполнены в полотне или в слоистом полотне, проходя, по существу, в продольном относительно полотна или слоистого полотна направлении. Цель заключается в оптимизации условий поточного производства.

В одном особенно предпочтительном варианте реализации способа согласно изобретению одно или несколько формовочных деталей имеют, по существу, трубчатую форму в целях получения одной или нескольких имеющих определенную форму полостей в полотне или слоистом полотне, по существу, в трубчатой форме. Полученное изделие находит широкое применение, например, для целей дренажа и для прокладки электрических или санитарно-технических систем в изоляционных панелях.

В одном варианте реализации способа согласно изобретению одна или несколько формовочных деталей имеют меняющуюся площадь поперечного сечения, причем предпочтительно площадь поперечного сечения варьируется в пределах от 10 до 90000 мм2, так что формовочные детали имеют коническую форму, или же формовочная деталь сходится на конус от одного конца к другому.

В другом варианте реализации способа согласно изобретению одна или несколько формовочных деталей имеют меняющуюся площадь поперечного сечения, причем предпочтительно площадь поперечного сечения варьируется в пределах от 10 до 90000 мм2. Площадь поперечного сечения в пределах от 10 до 90000 мм2 отражает наиболее распространенные размеры, которые являются предпочтительными для имеющих определенную форму полостей в панелях из минерального волокна.

Как упоминалось выше, способ, являющийся предметом настоящего изобретения, позволяет придать одной или нескольким формовочным деталям любую нужную форму поперечного сечения. Так, одна или несколько формовочных деталей могут иметь круглую, полукруглую, овальную, полуовальную, прямоугольную, квадратную, треугольную, многоугольную или звездообразную форму поперечного сечения.

Кроме того, способ, являющийся предметом настоящего изобретения, позволяет использовать для изготовления формовочных деталей любой подходящий материал, так что одна или несколько формовочных деталей могут быть выполнены из металла, такого как сталь или чугун, резины, пластмассы, фтороуглерода, бакелита, природных или искусственных волокон, керамики и сочетания этих материалов и могут быть по желанию покрыты фтороуглеродом или армированы волокнами. Фтороуглерод является прочным и жаропрочным материалом, образующим гладкую и не пригорающую поверхность. Фтороуглерод поставляет, например, компания DuPont под товарной маркой Тефлон. Использование волокон способствует повышению прочности формовочных деталей. Природным или искусственным волокном могут быть пенька или нейлон, и формовочными деталями могут служить просто обычные канаты.

В одном варианте реализации способа согласно изобретению одна или несколько формовочных деталей крепятся к опорному устройству, размещенному между передаточным средством, транспортирующим первую и вторую полосы и, в случае дополнительно большего количества полос, между передаточным средством, транспортирующим полосы, и перпендикулярно направленности полос и непосредственно перед тем, как полосы сводятся вместе для формирования слоистого полотна, причем указанные одна или несколько формовочных деталей проходят от опорного устройства в направлении плоскости, ограниченной слоистым полотном и параллельно ей. Таким образом, формовочные изделия получают возможность формировать в слоистом полотне полости, имеющие определенную форму.

В другом или связанном с этим варианте реализации способа согласно изобретению, по меньшей мере, несколько формовочных деталей крепят к одному или нескольким опорным устройствам, помещенным выше и/или ниже полотна или слоистого полотна. Согласно этому варианту реализации формовочные детали образуют имеющие определенную форму полости в поверхности (поверхностях) полотна.

Для того чтобы оптимизировать производство в одном предпочтительном варианте реализации способа согласно изобретению, одна или несколько формовочных деталей крепятся перпендикулярно к указанному опорному устройству, причем при наличии более чем одной формовочной детали формовочные детали предпочтительно должны быть взаимно параллельны.

В предпочтительном варианте реализации способа согласно изобретению в полотно или в слоистое полотно через отверстия и/или сопла в одной или нескольких формовочных деталях можно вводить жидкость и/или газ. Таким образом, можно ввести в полотно через формовочные детали дополнительное связующее или масло, или же другие добавки. Кроме того, существует возможность направить в полотно горячую струю, которая может обеспечить предварительное отверждение или предварительное затвердевание полотна. Существует также возможность с помощью всасывающего средства втягивать в формовочную деталь горячий воздух из сушильной или вулканизационной печи. Это будет способствовать увеличению в процессе затвердевания или отверждения количества горячего воздуха вокруг формовочной детали.

Кроме того, в предпочтительном варианте реализации способа согласно изобретению одну или несколько формовочных деталей нагревают или охлаждают. Нагретые формовочные детали могут использоваться для предварительного затвердевания или предварительного отверждения окружающего материала полотна, что может оказаться желательным для некоторых целей, например позволит получить полости с более устойчивой формой.

Для производства панелей, которые содержат полости, имеющие определенную форму и обладающие особыми характеристиками, предлагается предпочтительный вариант реализации способа согласно изобретению, который предусматривает вращение одной или нескольких формовочных деталей или выполнение ими возвратно-поступательных движений в направлении, предпочтительно параллельном ориентации полотна или слоистого полотна, а также вибрация деталей.

В предпочтительном варианте реализации способа согласно изобретению часть полотна или слоистого полотна, которая содержит одну или несколько формовочных деталей, подвергают сжатию на входе в сушильную или вулканизационную печь и/или внутри печи.

Для того чтобы изготавливать панели специального или особого назначения, предпочтительный способ согласно изобретению предполагает, что верхняя и/или нижняя поверхность полотна или слоистого полотна покрывается ткаными и неткаными материалами, сеткой, металлической фольгой или слоем минерального материала, предпочтительно минерального материала, содержащего связующее. Материал покрытия может также быть нанесен на внутренние поверхности панели, и, кроме того, материал покрытия может быть представлен любым сочетанием упомянутых выше возможностей.

Кроме того, чтобы изготавливать панели специального или особого назначения, предпочтительный способ согласно изобретению предполагает, чтобы полотно или слоистое полотно делилось в продольном направлении после выхода из сушильной или вулканизационной печи. Разрез в продольном направлении может быть как горизонтальным, так и вертикальным, или же с наклоном, причем существует возможность получения из полотна с имеющими определенную форму полостями в его толще панелей с желобами на поверхности.

Изготовленные панели можно также склеивать между собой с целью получения различных форм панелей из минерального волокна с полостями, имеющими определенную форму.

Предметом изобретения является также панель из минерального волокна, которая содержит одну или несколько полостей, имеющих определенную форму, и получена способом согласно изобретению.

В предпочтительном варианте реализации панели из минерального волокна согласно изобретению, одна или несколько окружающих зон, описанные как слои минеральных волокон, образующие поверхность одной или нескольких полостей, имеющих определенную форму, подвергаются сжатию до достижения плотности, которая превышает среднюю плотность всей панели из минерального волокна, причем предпочтительно указанные одна или несколько окружающих зон имеют толщину по направлению от поверхности одной или нескольких полостей, имеющих определенную форму, равную не менее чем 0,2 см. Такие зоны важны, поскольку благодаря этим зонам повышается прочность панели. Благодаря наличию таких зон панели из минерального волокна, являющиеся предметом настоящего изобретения, отличаются от любых других известных панелей из минерального волокна с полостями, имеющими определенную форму, и обладают улучшенными и необычными характеристиками, например панель согласно изобретению обладает значительно более высокой по сравнению с известными панелями прочностью на изгиб.

Для получения одного из наиболее полезных вариантов реализации панели из минерального волокна согласно изобретению изготавливают панель, в которой одна или несколько имеющих определенную форму полостей имеют, по существу, треугольную форму и предпочтительно идут параллельно одной кромке панели. Такая панель может применяться для многих целей.

Кроме того, минеральные панели, являющиеся предметом настоящего изобретения, могут быть изготовлены с желобами в поверхности, которые могут подходить для совмещения с защелками и т.п. в панели.

Предметом изобретения является также устройство для изготовления панели из минерального волокна, которая содержит одну или несколько полостей, имеющих определенную форму, каковое устройство включает в себя:

i) средство для перемещения в продольном направлении полотна из минерального волокна, которое содержит незатвердевшее или неотвержденное связующее;

ii) одну или несколько формовочных деталей, предназначенных для формирования в полотне одной или нескольких полостей, имеющих определенную форму;

iii) дополнительно валки или другие средства сжатия, предназначенные для сжатия полотна, предпочтительно той части полотна, которая содержит одну или несколько формовочных деталей;

iv) сушильную или вулканизационную печь, предназначенную для сушки или отверждения полотна и/или одновременного сжатия той части полотна, которая содержит одну или несколько формовочных деталей;

v) дополнительно режущее средство, предназначенное для резания полотна на панели.

Предпочтительный вариант реализации устройства согласно изобретению включает в себя:

i) средство для перемещения в продольном направлении полотна из минерального волокна, которое содержит незатвердевшее или неотвержденное связующее;

ii) один или несколько делительных инструментов для разделения минерального полотна на, по меньшей мере, две полосы и средство для перемещения полос в продольном направлении;

iii) дополнительно валки или другие средства сжатия, предназначенные для сжатия одной или более из числа, по меньшей мере, двух полос;

iv) передаточное средство для сведения вместе по меньшей мере двух полос для формирования слоистого полотна и размещения и/или вдавливания одной или нескольких формовочных деталей на поверхности (поверхностях) указанных полос или на поверхности (поверхностях) раздела между указанными полосами;

v) валки или другие средства сжатия, предназначенные для сжатия слоистого полотна, предпочтительно той части слоистого полотна, которая содержит одну или несколько формовочных деталей;

vi) сушильную или вулканизационную печь, предназначенную для сушки или отверждения слоистого полотна и/или одновременного сжатия той части слоистого полотна, которая содержит одну или несколько формовочных деталей; и

vii) дополнительно режущее средство, предназначенное для резания полотна на панели.

В устройстве согласно изобретению является предпочтительным, чтобы одна или несколько формовочных деталей на поверхности раздела между указанными, по меньшей мере, двумя полосами крепятся к опорному устройству, а опорное устройство размещается между передаточным средством, транспортирующим, по меньшей мере, две полосы, и предпочтительно перпендикулярно направленности слоистого полотна и непосредственно перед тем местом, где, по меньшей мере, две полосы сводятся вместе, и одна или несколько формовочных деталей проходят от опорного устройства в слоистое полотно, и, предпочтительно, параллельно плоскости, ограниченной плоскостью слоистого полотна.

Кроме того, является предпочтительным, чтобы устройство согласно изобретению содержало, по меньшей мере, несколько формовочных деталей, которые крепят к одному или нескольким опорным устройствам, помещенным выше и/или ниже полотна или слоистого полотна. Формовочные детали пригодны для формирования имеющих определенную форму полостей в поверхности (поверхностях) полотна.

Желательно, чтобы одна или несколько формовочных деталей при наличии более чем одной формовочной детали крепились к опорному устройству, предпочтительно будучи взаимно параллельными.

Для целей производства продукции общего назначения предпочтительный вариант реализации устройства согласно изобретению изготавливают таким образом, чтобы одна или несколько формовочных деталей обладали трубчатой формой в продольном направлении.

Конечно, формовочные детали могут иметь в поперечном сечении любую нужную форму. Одна или несколько формовочных деталей могут иметь круглую, полукруглую, овальную, полуовальную, прямоугольную, квадратную, треугольную, многоугольную или звездообразную форму поперечного сечения, и предпочтительно площадь поперечного сечения каждой формовочной детали может составлять от 10 до 90000 мм2.

Формовочные детали могут быть выполнены из металла, такого как сталь или чугун, резины, пластмассы, фтороуглерода, бакелита, природных или искусственных волокон, керамики и сочетания этих материалов и могут быть по желанию снабжены покрытием из фтороуглерода или армированы волокнами.

Для добавления в полотно жидкости или газа желательно, чтобы одна или несколько формовочных деталей были оборудованы отверстиями и/или соплами.

Кроме того, одна или несколько формовочных деталей могут быть предпочтительно оборудованы средствами нагрева и/или охлаждения.

Для производства панелей, обладающих специальными или особыми характеристиками, предлагается предпочтительный вариант устройства согласно изобретению, который предусматривает вращение одной или нескольких формовочных деталей и/или выполнение ими возвратно-поступательных движений в направлении, предпочтительно параллельном ориентации полотна или слоистого полотна, а также вибрацию деталей.

В предпочтительном варианте реализации устройства согласно изобретению устройство содержит валки или иные нажимные средства, размещенные перед входом в сушильную или вулканизационную печь.

Желательно, чтобы устройство согласно изобретению содержало инструменты для деления полотна на две или более полос, а одна или несколько формовочных деталей размещались на поверхностях полос. Таким образом, существует возможность получения панелей, в теле которых содержатся полости, имеющие определенную форму. Инструменты, используемые для деления полотна, могут представлять собой ножи, пилы или режущие нити.

Для того чтобы изготавливать некоторые изделия специального или особого назначения, желательно, чтобы устройство согласно изобретению содержало средство для нанесения тканых и нетканых материалов, сетки, металлической фольги или минерального материала, предпочтительно указанного минерального материала, содержащего связующее, на верхнюю и/или нижнюю поверхность полотна и/или поверхности раздела между полосами. Конечно, устройство может быть приспособлено для нанесения любого сочетания материалов покрытий.

Кроме того, желательно, чтобы устройство содержало средства для деления затвердевшего или отвержденного полотна или же затвердевшего или отвержденного слоистого полотна, причем это средство размещается после сушильной или вулканизационной печи. Средствами деления могут быть ножи, пилы или нити и т.п., и они позволяют делить панели по горизонтали, вертикали или наклонно.

Изобретение включает в себя также использование панели из минерального волокна, полученной способом согласно изобретению.

Одной предпочтительной сферой использования является установка для обогрева полов, труб или шлангов.

Другой дополнительной сферой использования является дренаж.

Третьей сферой использования является техническая изоляция.

Четвертой предпочтительной сферой использования является звуко- и/или акустическая изоляция.

Пятой предпочтительной сферой использования являются вентилируемые крыши и фасады.

Шестой предпочтительной сферой использования являются электрические и санитарно-технические установки.

Седьмой сферой использования является среда для выращивания растений, например для использования в зеленых крышах.

Когда панель согласно изобретению применяется в качестве среды для выращивания растений, полотно обычно является гидрофильным, а имеющие определенную форму полости формируются как полости в основании панели. Имеющие определенную форму полости являются желобками, пропускающими воздух к корням растений.

Заявленная группа изобретений характеризуется всей совокупностью признаков, изложенных в приложенной формуле изобретения.

Далее изобретение будет описано на примерах со ссылкой на чертежи, на которых:

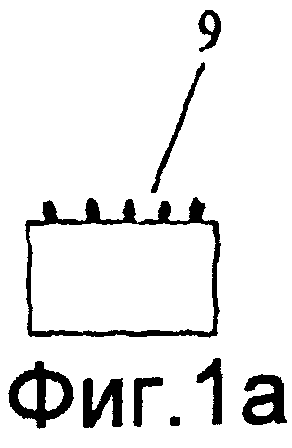

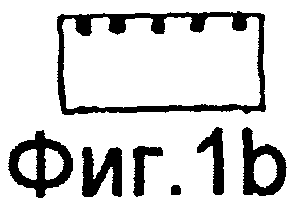

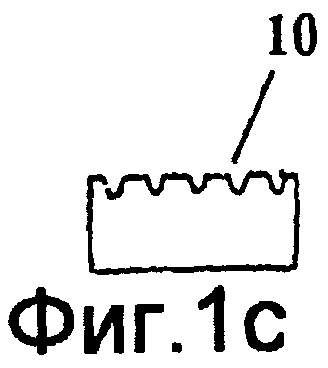

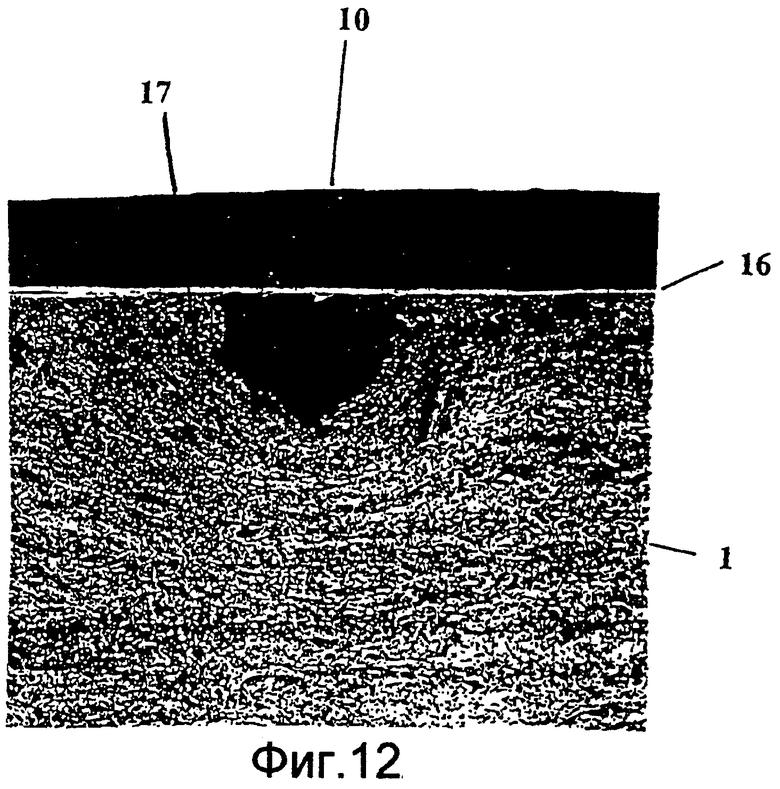

на фиг.1 показаны устройство и способ согласно изобретению, предназначенные для формирования в поверхности полотна имеющих определенную форму полостей;

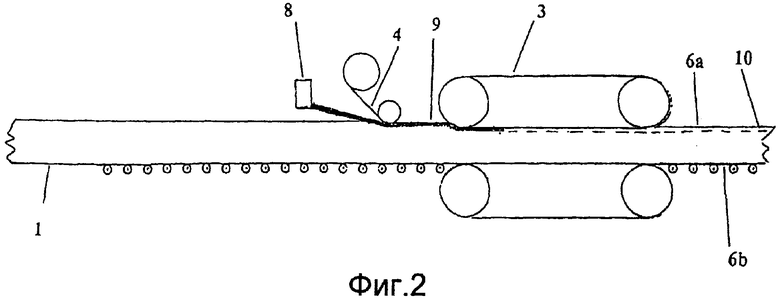

на фиг.2 показаны устройство и способ по фиг.1, с дополнительным признаком, заключающимся в том, что на поверхность полотна нанесен прочес;

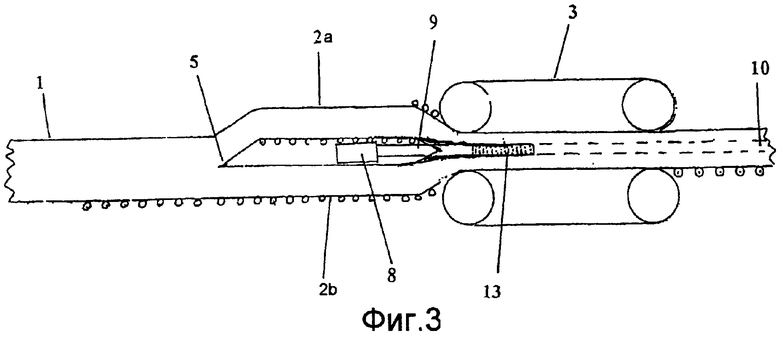

на фиг.3 показаны устройство и способ согласно изобретению и предназначенные для формирования в массе полотна имеющих определенную форму полостей;

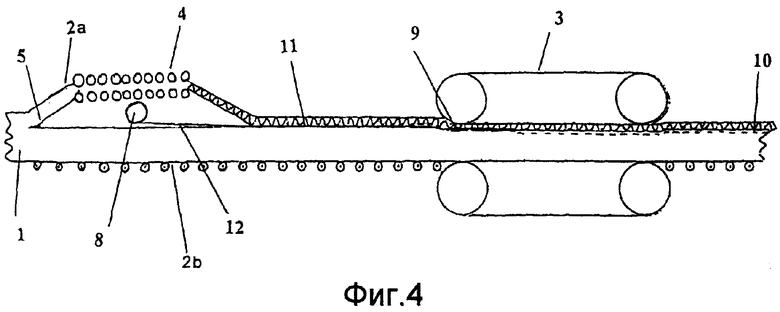

на фиг.4 показаны устройство и способ согласно изобретению, предназначенные для формирования изделия двойной плотности с имеющими определенную форму полостями;

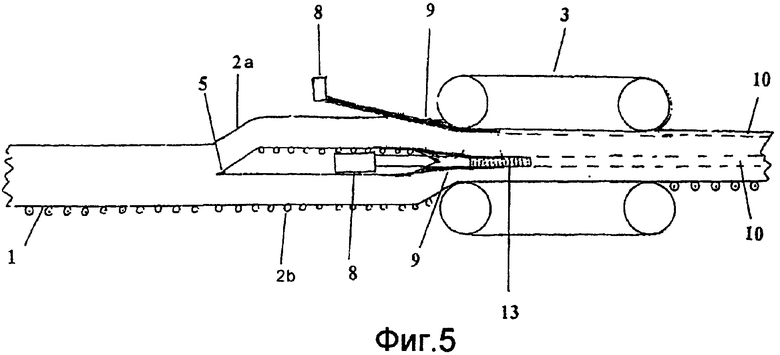

на фиг.5 показаны устройство и способ согласно изобретению, в которых полости формируются одновременно на поверхности и в массе полотна;

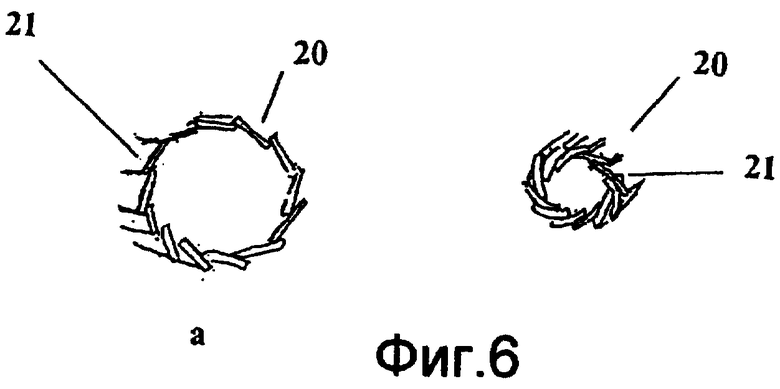

на фиг.6 показан поперечный разрез варианта реализации формовочной детали;

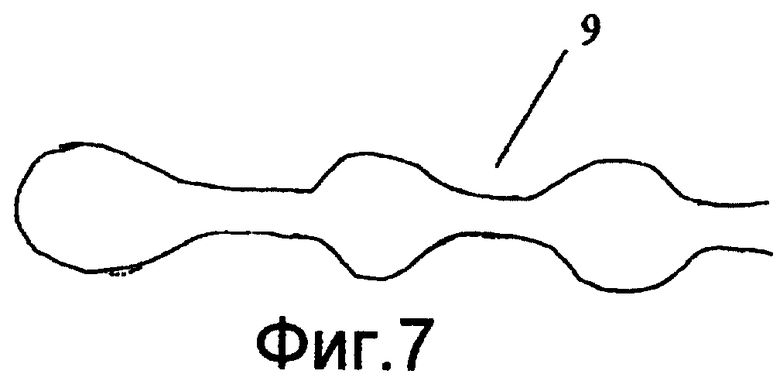

на фиг.7 показан вариант реализации формовочной детали согласно изобретению;

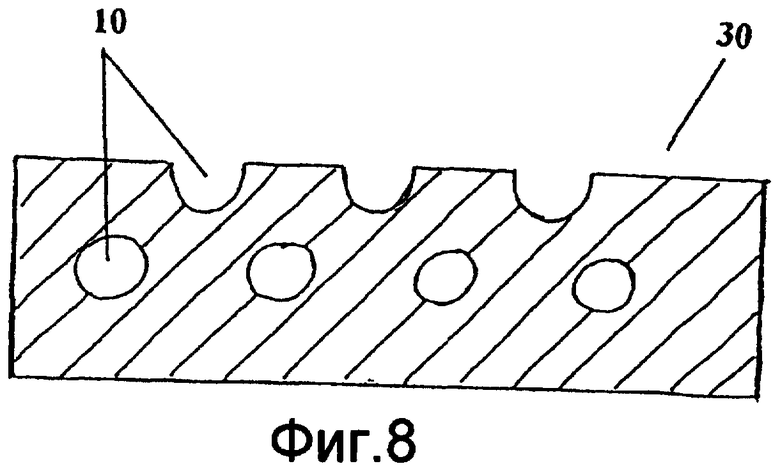

на фиг.8 показан поперечный разрез панели, полученной согласно изобретению;

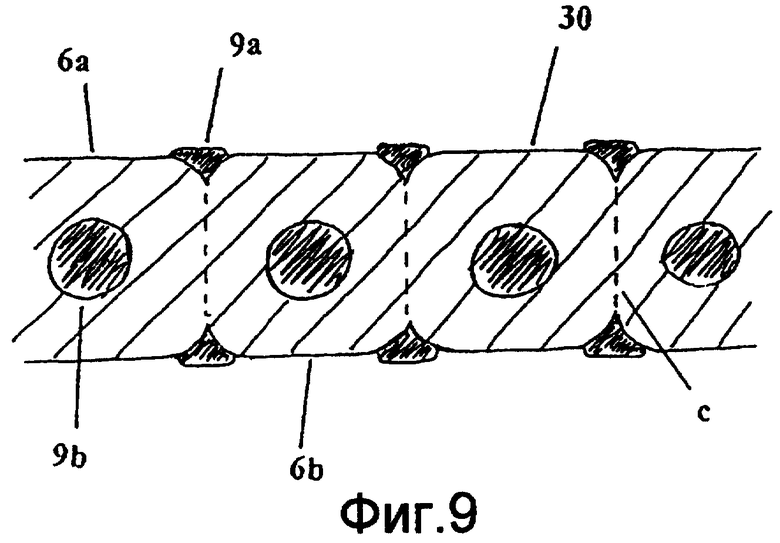

на фиг.9 показан другой вариант реализации панели, полученной согласно изобретению;

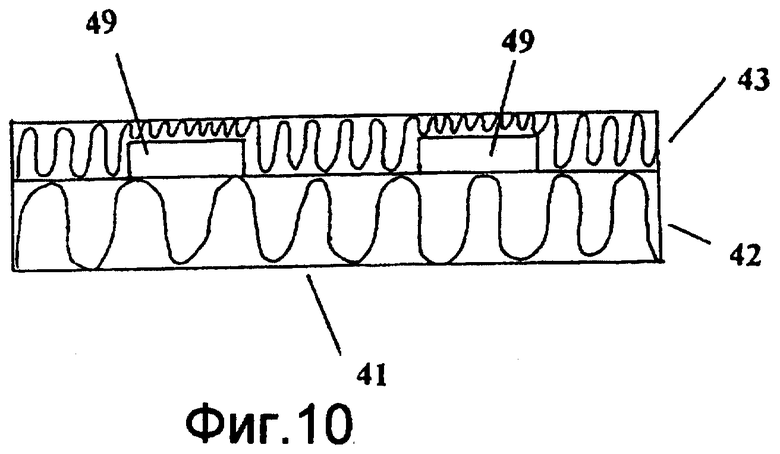

на фиг.10 показана панель из минерального волокна согласно изобретению, предназначенная для использования в вентилируемой крыше и изоляции фасада;

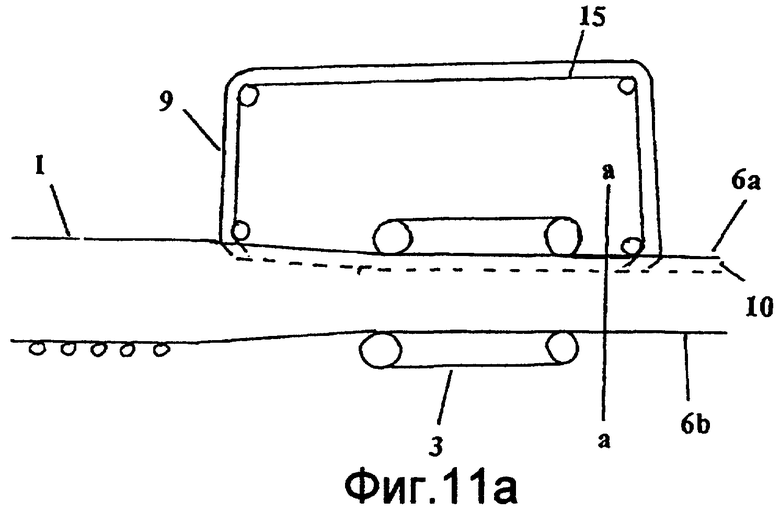

на фиг.11 показан специальный вариант реализации изготовления панелей из минерального полотна с имеющими определенную форму полостями в поверхностях согласно изобретению;

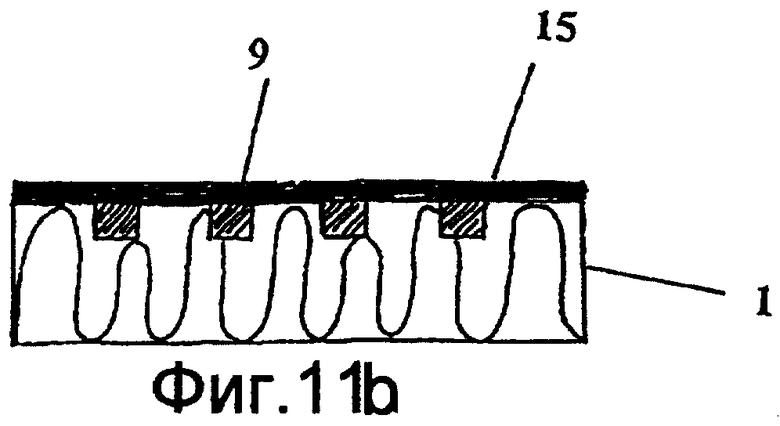

на фиг.12 показана фотография поперечного разреза панели, изготовленной согласно изобретению.

На фиг.1 показано устройство, предназначенное для получения в панелях из минерального полотна, имеющих определенную форму полостей. Полотно 1 перемещается в направлении средства 3 сжатия, и перед входом в средство сжатия на поверхности полотна размещают формовочные детали 9. Формовочные детали крепятся к опорному устройству 8. Полотно 1 с формовочными деталями 9 подают в средство 3 сжатия, которое сжимает верхнюю поверхность 6а и нижнюю поверхность 6b полотна 1. Одновременно со сжатием полотно затвердевает или отверждается, так что имеющие определенную форму полости 10 в верхней поверхности полотна остаются неизменными. На фиг.1а, 1b и 1с показаны поперечные разрезы полотна в позициях аа, bb и cc.

На фиг.2 показано аналогичное устройство. Дополнительным признаком устройства, показанного на фиг.2, является наложение прочеса 4 на верхнюю поверхность 6а полотна. Таким образом, получается продукция с желобками на поверхности, покрытыми прочесом.

На фиг.3 показано устройство, в котором формируют в теле полотна имеющие определенную форму полости. Полотно 1 перемещают таким образом, чтобы пропустить через делительный инструмент 5, который разделяет полотно 1 на первую полосу 2а и вторую полосу 2b. Полосы 2а и 2b перемещаются в продольном направлении и сводятся вместе вокруг формовочных деталей 9, прикрепленных к опорному устройству 8. По мере того как полосы 1 и 2, содержащие формовочные детали, подвергаются сжатию средством 3 сжатия и одновременному затвердеванию и отверждению, полосы образуют слоистое полотно с имеющими определенную форму полостями 10 в теле. Формовочную деталь 9 снабжают соплами 13, поступающий из которых пар может способствовать затвердеванию и ртверждению полотна.

На фиг.4 полотно 1 перемещается таким образом, чтобы пройти делительный инструмент 5, который разделяет полотно на две полосы 2а и 2b. Верхнюю полосу 2а пропускают через ряд валков, которые сжимают полосу 2а до плотности, значительно превышающей плотность нижней полосы 2b. Затем полосы 2а и 2b сводят вместе для формирования слоистого полотна, в котором формовочные детали размещают на поверхности 11 раздела между полосами 2а и 2b. Формовочные детали 9 образуют в слоистом полотне имеющие определенную форму полости 10 по мере того, как оно проходит средство 3 сжатия, одновременно подвергаясь затвердеванию и отверждению. Формовочные детали крепятся к опорному устройству 8 посредством шнура или троса 12, и формовочные детали 9, не будучи используемыми, можно по желанию свертывать на опорном устройстве 8.

На фиг.5 показано полотно, которое перемещается таким образом, чтобы пройти делительный инструмент 5, который разделяет полотно 1 на верхнюю полосу 2а и нижнюю полосу 2b. Полосы 2а и 2b сводят вместе для формирования слоистого полотна, после чего формовочные детали размещают на верхней поверхности полосы 2а и на поверхности раздела между полосами 2а и 2b. По мере того как слоистое полотно пропускается через средство 3 сжатия, одновременно подвергаясь затвердеванию и отверждению, на верхней поверхности и в теле слоистого полотна образуются имеющие определенную форму полости 10.

На фиг.6 показан вариант реализации формовочной детали 20. Формовочная деталь состоит из пластинок 21, простирающихся вдоль формовочной детали 20. Пластинки могут смещаться относительно друг друга, что позволяет в ходе производственного процесса изменять площадь поперечного сечения формовочной детали, как показано на фиг.6а и 6b.

Конечно, формовочная деталь может быть выполнена многими другими способами. Она может быть выполнена, например, из гибкого материала типа резины или пластмассы и иметь размеры, которые изменяются за счет закачивания в формовочную деталь газа или жидкости. Кроме того, формовочные детали могут иметь варьирующуюся по длине формовочной детали площадь поперечного сечения, как можно видеть на фиг.7, на которой показан вариант реализации формовочной детали 9 согласно изобретению.

Формовочная деталь может также быть раздвижной и содержать детали, которые могут задвигаться одна в другую. В очень простом и дешевом техническом решении формовочными деталями служат просто тросы, например из пеньки или нейлона. Дополнительным преимуществом такого решения является возможность свертывания формовочных деталей на опорном устройстве в то время, когда они не используются. Аналогичных преимуществ можно добиться, используя в качестве формовочных деталей резиновые или пластиковые трубы. Во многих случаях желательно, чтобы формовочные детали имели гладкую поверхность, однако в других случаях предпочтительным является наличие у формовочной детали неровной поверхности. Для того чтобы облегчить размещение формовочных деталей в полотне, желательно перед размещением формовочных деталей в полотне сделать в полотне надрезы ножом или аналогичным инструментом. Формовочные детали могут также иметь винтообразную поверхность для того, чтобы облегчить размещение в волокнистом материале. Кроме того, для облегчения размещения формовочных деталей в полотне можно также наносить на них масло или жир.

На фиг.8 показана панель из минеральных волокон 30 с имеющими определенную форму полостями 10, изготовленная способом согласно изобретению и с помощью устройства согласно изобретению. Хотя панель показана с имеющими определенную форму полостями в теле панели и только на поверхности с одной стороны панели, очевидно, что панель можно изготовить с имеющими определенную форму полостями на поверхностях с обеих сторон панели.

На фиг.9 показан поперечный разрез изготовления панели из минерального полотна, являющейся предметом настоящего изобретения. Панель 30 изготовлена с использованием формовочных деталей 9а, имеющих по существу треугольное поперечное сечение на поверхностях 6а и 6b панели. В центре панели размещаются формовочные детали 9b, имеющие, по существу, круглое поперечное сечение. Затвердевшая или отвержденная панель может быть разрезана в продольном направлении по пунктирным линиям с. Полученную продукцию можно использовать, например, в качестве технической изоляции.

Показанная на фиг.10 панель из минерального волокна согласно изобретению может использоваться для вентилируемых крыш и изоляции фасадов. Панель 41 изготавливают из слоев 42 и 43 с удвоенной плотностью. Полости, имеющие определенную форму, формируют с помощью формовочных деталей, выполненных из тефлона, с прямоугольным поперечным сечением при ширине 40 мм и высоте 20 мм. Неотвержденное полотно сжимают вокруг формовочных деталей, которые продвигаются на 1,5 м в вулканизационную печь, за счет чего получается панель с имеющими определенную форму полостями 49.

Готовая панель обладает следующими характеристиками: полости, имеющие определенную форму, проходят по всей длине панели при размерах 20×40 мм и зазоре между ними 150 мм, будучи размещены между обладающими удвоенной плотностью слоями 42 и 43. Нижний слой 42 обладает плотностью 95 кг/м3 и толщиной 180 мм. Верхний слой 43 обладает плотностью 180 кг/м3 и толщиной 20 мм.

Панель имеет длину 2000 мм, ширину 500 мм и суммарную толщину 200 мм.

Панель используют в качестве кровельной панели на пологих крышах. Панели устанавливают таким образом, чтобы имеющие определенную форму полости проходили непрерывно от одной стороны здания к другой. Разница в давлении воздуха способствует возникновению в имеющих определенную форму полостях воздушного потока со скоростью 1,01-0,15 м/сек.

По мере повышения в течение дня температуры в имеющих определенную форму полостях повышается возможность выноса влаги из сооружения. Измерения показывают, что за день из сооружения происходит удаление 0,6 кг воды в расчете на метр.

На фиг.11 показан специальный вариант реализации производства панелей из минерального волокна с имеющими определенную форму полостями на поверхности согласно изобретению. Как показано на фиг.11а, формовочные детали 9 присутствуют на поверхности 6а полотна 1 в то время, когда полотно подвергается сжатию и отверждению или затвердеванию в устройстве 3 сжатия в виде в вулканизационной или сушильной печи, и не удаляются до выхода из вулканизационной или сушильной печи. Формовочные детали 9 размещают на бесконечной ленте 15, которая подает формовочные детали в полотно 1 перед вулканизационной или сушильной печью 3 и убирает формовочные детали после выхода из вулканизационной или сушильной печи.

На фиг.11b показан поперечный разрез вдоль линии аа. Формовочные детали 9 на ленте 15 формируют имеющие определенную форму полости 10 на полотне 1.

На фиг.12 показана фотография поперечного разреза панели, полученной согласно настоящему изобретению. Имеющая определенную форму полость 10 на полотне 1 образована формовочной деталью, представленной пеньковым канатом диаметром 24 мм. Полотно 1 покрыто прочесом 16. Ясно видна зона 17 вокруг имеющей определенную форму полости, в которой волокнистый материал сжат в большей степени, чем волокнистый материал в другой части полотна. Снимок увеличен в 41 раз.

Приведенные выше примеры ни в коей мере не ограничивают объем изобретения, поскольку специалисты в данной области техники могут реализовать изобретения многими другими способами.

Заявленная группа изобретений относится к способу изготовления панели из минерального волокна, которая содержит одну или несколько полостей, имеющих определенную форму, а также к панели из минерального волокна, изготовленной этим способом, к устройству для изготовления панели из минерального волокна, которая содержит одну или несколько полостей, имеющих определенную форму. Данное изобретение также относится и к применению панели из минерального волокна, которая содержит одну или несколько полостей, имеющих определенную форму. Способ изготовления панели из минерального волокна, которая содержит одну или несколько полостей, имеющих определенную форму, включает в себя следующую последовательность операций. Использование полотна из минерального волокна, которое содержит незатвердевшее или неотвержденное связующее, и перемещение полотна из минерального волокна в продольном направлении. Вдавливание в полотно одной или нескольких формовочных деталей, предпочтительно путем размещения формовочной детали/ей на поверхности и сжатия части полотна, содержащей формовочную деталь/и на поверхности, или вдавливание одной или нескольких формовочных деталей в тело полотна, предпочтительно путем разделения полотна по толщине на две полосы, размещения между полосами формовочной детали/ей и сжатия части полотна, содержащей формовочную деталь/и, между полотнами, причем одна или несколько указанных формовочных деталей образуют в полотне одну или несколько полостей, имеющих определенную форму. Затвердевание или отверждение связующего и дополнительное нарезание затвердевшего или отвержденного готового полотна на панели. Другой вариант способа изготовления панели из минерального волокна, которая содержит одну или несколько полостей, имеющих определенную форму, включает в себя операции: использование, по меньшей мере, двух полос из минерального волокна, которые содержат незатвердевшее или неотвержденное связующее, и перемещение полос из минерального волокна в продольном направлении и дополнительное сжатие одной или нескольких из указанных, по меньшей мере, двух полос. Затем последовательность операций, как и в первом варианте, с учетом выполнения полотна. Панель из минерального полотна, которая содержит одну или несколько полостей, имеющих определенную форму, и которая может быть получена различными способами, раскрытыми в формуле. Устройство для изготовления панели из минерального волокна, которая содержит одну или несколько полостей, имеющих определенную форму, и включает в себя следующие средства. Средство для перемещения в продольном направлении полотна из минерального волокна, которое содержит незатвердевшее или неотвержденное связующее. Одну или несколько формовочных деталей, предназначенных для формирования в полотне одной или нескольких полостей, имеющих определенную форму. Дополнительно содержит валки или другие средства сжатия, предназначенные для сжатия полотна, предпочтительно той части полотна, которая содержит одну или несколько формовочных деталей. Сушильную или вулканизационную печь, предназначенную для сушки или отверждения полотна и/или одновременного сжатия той части полотна, которая содержит одну или несколько формовочных деталей, а также режущее средство, предназначенное для резания полотна на панели. Другой вариант устройства для изготовления панели из минерального волокна, которая содержит одну или несколько полостей, имеющих определенную форму, включает в себя дополнительно: один или несколько делительных инструментов для разделения минерального полотна на по меньшей мере две полосы и средство для перемещения полос в продольном направлении; передаточное средство для сведения вместе по меньшей мере двух полос для формирования слоистого полотна и размещения и/или вдавливания одной или нескольких формовочных деталей на поверхности (поверхностях) указанных полос или на поверхности (поверхностях) раздела между указанными полосами. 12 н. и 17з.п. ф-лы, 12 ил.

i) использование полотна из минерального волокна, которое содержит незатвердевшее или неотвержденное связующее, и перемещение полотна из минерального волокна в продольном направлении;

ii) вдавливание в полотно одной или нескольких формовочных деталей, предпочтительно путем размещения формовочной детали (деталей) на поверхности и сжатия части полотна, содержащей формовочную деталь (детали) на поверхности, или вдавливание одной или нескольких формовочных деталей в тело полотна, предпочтительно путем разделения полотна по толщине на две полосы, размещения между полосами формовочной детали (деталей) и сжатия части полотна, содержащей формовочную деталь (детали) между полотнами, причем одна или несколько указанных формовочных деталей образуют в полотне одну или несколько полостей, имеющих определенную форму;

iii) затвердевание или отверждение связующего и

iv) дополнительное нарезание затвердевшего или отвержденного готового полотна на панели.

i) использование, по меньшей мере, двух полос из минерального волокна, которые содержат незатвердевшее или неотвержденное связующее, и перемещение полос из минерального волокна в продольном направлении;

ii) дополнительное сжатие одной или нескольких из указанных, по меньшей мере, двух полос;

iii) сложение указанных, по меньшей мере, двух полос вместе с образованием слоистого полотна и размещение одной или нескольких формовочных деталей на поверхности (поверхностях) указанных полос или на поверхности (поверхностях) раздела между указанными полосами, предпочтительное сжатие части слоистого полотна, содержащей одну или несколько формовочных деталей, причем одна или несколько указанных формовочных деталей образуют в слоистом полотне одну или несколько полостей, имеющих определенную форму;

iv) возможное дополнительное сжатие слоистого полотна, предпочтительно его части, содержащей одну или несколько формовочных деталей;

v) затвердевание или отверждение связующего и

vi) дополнительное нарезание затвердевшего или отвержденного слоистого полотна на панели.

i) средство для перемещения в продольном направлении полотна из минерального волокна, которое содержит незатвердевшее или неотвержденное связующее;

ii) одну или несколько формовочных деталей, предназначенных для формирования в полотне одной или нескольких полостей, имеющих определенную форму;

iii) дополнительно валки или другие средства сжатия, предназначенные для сжатия полотна, предпочтительно той части полотна, которая содержит одну или несколько формовочных деталей;

iv) сушильную или вулканизационную печь, предназначенную для сушки или отверждения полотна и/или одновременного сжатия той части полотна, которая содержит одну или несколько формовочных деталей;

v) дополнительно режущее средство, предназначенное для резания полотна на панели.

i) средство для перемещения в продольном направлении полотна из минерального волокна, которое содержит незатвердевшее или неотвержденное связующее;

ii) один или несколько делительных инструментов для разделения минерального полотна на по меньшей мере две полосы и средство для перемещения полос в продольном направлении;

iii) дополнительно валки или другие средства сжатия, предназначенные для сжатия одной или более из числа по меньшей мере двух полос;

iv) передаточное средство для сведения вместе по меньшей мере двух полос для формирования слоистого полотна и размещения и/или вдавливания одной или нескольких формовочных деталей на поверхности (поверхностях) указанных полос или на поверхности (поверхностях) раздела между указанными полосами;

v) валки или другие средства сжатия, предназначенные для сжатия слоистого полотна, предпочтительно той части слоистого полотна, которая содержит одну или несколько формовочных деталей;

vi) сушильную или вулканизационную печь, предназначенную для сушки или отверждения слоистого полотна и/или одновременного сжатия той части слоистого полотна, которая содержит одну или несколько формовочных деталей, и

vii) дополнительно режущее средство, предназначенное для резания полотна на панели.

| WO 8800265 A1, 14.01.1988.DE 3737416 A1, 18.05.1989.US 3654053 A, 04.04.1972.DE 3535490 A1, 30.04.1987.SU 451232 A3, 25.11.1974. |

Авторы

Даты

2005-11-27—Публикация

2001-08-24—Подача