Изобретение относится к машиностроению и может быть использовано в двигателях внутреннего сгорания и в других тепловых установках, где требуется образование гомогенных топливовоздушных смесей.

Существенным недостатком существующих карбюраторных двигателей, применяемых, в частности, на автомобилях, является высокая токсичность выхлопных газов и повышенный расход топлива. Основной причиной этого является невозможность получения в смесительной камере карбюратора гомогенной топливовоздушной смеси (ТВС), что и приводит к неполному сгоранию топлива и высокой токсичности выхлопных газов.

Известно устройство для гомогенизации ТВС в карбюраторном двигателе внутреннего сгорания (ДВС), выполненное в форме полого усеченного тонкостенного конуса со сплошным днищем со стороны малого основания и перфорированной боковой поверхностью, при этом суммарная площадь всех отверстий боковой поверхности превышает площадь отверстия большого основания в 1,5-2,0 раза (см. патент Российской Федерации N 2066392 МПК 29/06 опубл. 1996 г). Устройство устанавливается в канал впускного коллектора.

Недостатки данного устройства связаны с наличием сплошного днища в малом основании усеченного конуса, повышающего аэродинамическое сопротивление потоку смеси, а сам усеченный конус, погруженный в канал впускного коллектора, ограничивает пространство, в котором продолжается процесс смесеобразования, создавая зоны затенения. В результате снижаются скорости струй потока, выходящих из перфорированных стенок усеченного конуса, снижая интенсивность перемешивания ТВС, т.е. ухудшая качество гомогенизации и, как следствие, увеличивая токсичность выхлопных газов и снижая экономию топлива.

Известно устройство для гомогенизации ТВС в двигателе внутреннего сгорания, содержащее корпус, установленный в проточном канале впускного коллектора (см. авторское свидетельство СССР N 1198239 МПК F 02 М 29/00, опубл. 1985 г.). Устройство содержит завихритель, установленный внутри корпуса и выполненный в виде неподвижных лопастей, установленных под углом к оси потока смеси, а корпус выполнен в виде цилиндра, выступающего в полость впускного коллектора концом, торец которого расположен от противолежащей ему стенки впускного коллектора на расстоянии 0,25-0,6 диаметра смесительной камеры карбюратора.

Недостатками известного устройства являются относительно высокий уровень токсичности выхлопных газов и повышенный расход топлива, т.е. низкая экономичность ДВС по причине низкого качества гомогенизации топливовоздушной смеси. Известное устройство использует лишь линейное преобразование поля скоростей потока течения ТВС и не позволяет использовать для улучшения гомогенизации значительно более эффективные, качественно иные, нелинейные режимы течения с формированием зон неустойчивостей и разрывов.

Известно наиболее близкое техническое решение к заявленному изобретению, содержащее впускную систему двигателя внутреннего сгорания, корпус, установленный в проточном канале впускного коллектора, турбулизатор, выполненный в виде кольцевого выступа, расположенного на внутренней поверхности корпуса в плоскости, перекрывающей поток смеси (см. авторское свидетельство СССР N 1753003 МПК F 02 М 29/14, опубл. 1992 г). Кроме того, известная впускная система ДВС содержит размещенный на впускном коллекторе карбюратор, дополнительные турбулизаторы, аналогичные первому и расположенные относительно друг друга с шагом, равным 0,8-1,2 внутреннего диаметра впускного коллектора, причем турбулизаторы расположены эксцентрично внутреннему диаметру впускного коллектора, а их геометрические параметры выполнены в соответствии с соотношениями

В = (0,02-0,04)DВН; С = (0,05-0,006)DВН,

где В - высота выступов турбулизаторов, расположенных выше продольной оси впускного коллектора;

С - высота выступов турбулизаторов, расположенных ниже продольной оси впускного коллектора;

DВН - внутренний диаметр впускного коллектора.

Недостатком известного устройства является недостаточная эффективность гомогенизации ТВС, что обуславливает также низкую степень понижения токсичности выхлопных газов и небольшое повышение экономичности ДВС. Эти недостатки связаны с выполнением выступов турбулизаторов в известном устройстве со скругленной вершиной в сечении и с плавным сопряжением их со стенками корпуса. По этой причине при работе устройства происходит турбулизация потока ТВС, т. е. его завихрение, однако скачков плотности смеси не наблюдается, что не дает возможности перевести течение ТВС во впускном коллекторе на резко выраженные нелинейные режимы, характеризуемые наличием сингулярностей, т. е. разрывов непрерывности свойств потока (плотность, давление, температура), что обеспечило бы принципиально иной значительно более эффективный механизм образования тонкодисперсной смеси и ее самоперемешивания. По этой же причине известное устройство обладает относительно низкими функциональными возможностями, не позволяя применить низкооктановые бензины в ДВС с высокой степенью сжатия. Кроме того, поскольку известное устройство не позволяет использовать существенно нелинейные режимы течения ТВС, установка множества турбулизаторов с плавными границами в сечении во впускных коллекторах приводит к повышению их аэродинамического сопротивления, что отрицательно будет сказываться на показателях мощности.

Задача изобретения - снижение токсичности выхлопных газов, уменьшение расхода топлива за счет улучшения гомогенизации топливовоздушной смеси и снижения аэродинамического сопротивления потоку смеси, а также расширение функциональных возможностей топливной системы, обеспечивающих применение низкооктановых бензинов на двигателях с высокой степенью сжатия.

Для реализации поставленной цели в известное устройство для гомогенизации топливовоздушной смеси в двигателе внутреннего сгорания, содержащее корпус, установленный в проточном канале впускного коллектора, дополнительно введен турбулизатор, выполненный в виде кольцевого выступа, расположенного на внутренней поверхности корпуса в плоскости, перекрывающей поток смеси. Кроме того, турбулизатор имеет треугольное сечение, острый угол которого является вершиной выступа. Кроме того, поверхность выступа, принимающая поток смеси, образует с плоскостью турбулизатора, проходящей через вершину выступа, угол в пределах 135-180o, а высота кольцевого выступа равна 0,025-0,25 диаметра диффузора карбюратора. Кроме того, вершина треугольного выступа турбулизатора имеет заточку. Кроме того, диаметр плоскости турбулизатора, проходящей через вершину выступа, больше или равен диаметру диффузора карбюратора. Кроме того, турбулизатор может быть изготовлен отдельно в виде кольца и закреплен в корпусе неподвижно. Кроме того, кольцевой выступ имеет разрезы, глубина которых менее, равна или более его высоты, рассекающие кольцевой выступ в направлении потока смеси. Кроме того, образованные разрезами лепестки отогнуты через один внутрь корпуса, остальные расположены вдоль образующей корпуса. Кроме того, корпус выполнен в виде сужающегося сопла с цилиндрической частью со стороны карбюратора, ориентированного меньшим сечением по направлению потока смеси, а турбулизатор расположен на уровне кромки корпуса с меньшим сечением. Кроме того, в корпус введен разделитель потока смеси, выполненный в виде неподвижных лопастей, расположенных в цилиндрической части корпуса, установленных под углом к оси потока, загнутых на угол, меньший или равный 15o относительно диаметра описанной окружности лопастей, и опущенных относительно их центральной части на угол, меньший или равный 10o, по направлению потока смеси. Кроме того, кромки лопастей разделителя потока имеют заточку со стороны большего основания корпуса и/или со стороны меньшего основания корпуса кромки лопастей имеют ряд пилообразных зубьев, создающих зоны турбулизации. Кроме того, концы лопастей соединены с внутренней поверхностью корпуса. Кроме того, в устройство соосно корпусу введена внутренняя втулка, выполненная в виде сужающегося сопла, своим большим основанием втулка неподвижно соединена с центральной частью лопастей разделителя потока или выполнена как одно целое с ним; на внутренней поверхности втулки выполнены ступенчатые проточки, а в углах проточек выполнены отверстия, оси которых наклонены к оси втулки под углом 45-60o, втулка закреплена сквозным штифтом, проходящим через корпус и втулку. Кроме того, отверстия втулок имеют собственные турбулизаторы, выполненные в виде острых кромок по краям отверстий, выступающих за внешнюю поверхность втулки. Кроме того, в устройство введен разделитель потока смеси, расположенный в цилиндрической части корпуса, выполненный в виде сквозных тонкостенных каналов, ориентированных по потоку, в поперечном сечении имеющих вид сплошной сетки смежных геометрических фигур; разделитель потока фиксируется сквозным штифтом, проходящим через стенки корпуса со стороны большего сечения. Кроме того, стенки сквозных каналов наклонены под углом к оси потока смеси или закручены по спирали. Кроме того, в устройство введен разделитель потока смеси, выполненный в виде плоских перегородок, расположенных внутри цилиндрической части корпуса, ориентированных по потоку смеси и пересекающихся между собой по линии оси корпуса, образующих в корпусе сквозные каналы в виде секторов. Разделитель фиксируется штифтом, проходящим над ним в цилиндрической части корпуса со стороны карбюратора. Кроме того, в устройство введена по меньшей мере одна внутренняя втулка, выполненная в виде сужающегося сопла и расположенная коаксиально корпусу, на внутренней поверхности втулки на уровне кромки с меньшим сечением выполнен турбулизатор или на внутренней и внешней поверхностях выполнены турбулизаторы, аналогичные турбулизатору корпуса; плоскость турбулизатора или турбулизаторов внутренней втулки может совпадать или не совпадать с плоскостью турбулизатора корпуса. Кроме того, разделитель потока смеси выполнен в виде плоских перегородок, расположенных внутри цилиндрической части корпуса, ориентированных по потоку смеси и пересекающих втулку в направлении оси корпуса, втулка закреплена сквозным штифтом, проходящим через корпус и втулку. Кроме того, перегородки со стороны турбулиаатора корпуса имеют узкие кромки, отогнутые в одну сторону в поперечном направлении, образующие тупые углы с плоскостью перегородок, выполняющие роль собственных турбулизаторов в каждом канале. Кроме того, перегородки со стороны турбулизатора корпуса дополнительно имеют изгибы по отношению к их плоскостям по всей ширине перегородок на часть их высоты, причем направление изгибов совпадает с направлением отогнутых кромок. Кроме того, на отогнутой части перегородок выполнены разрезы одинаковой или разной глубины по направлению потока смеси, образующие лепестки.

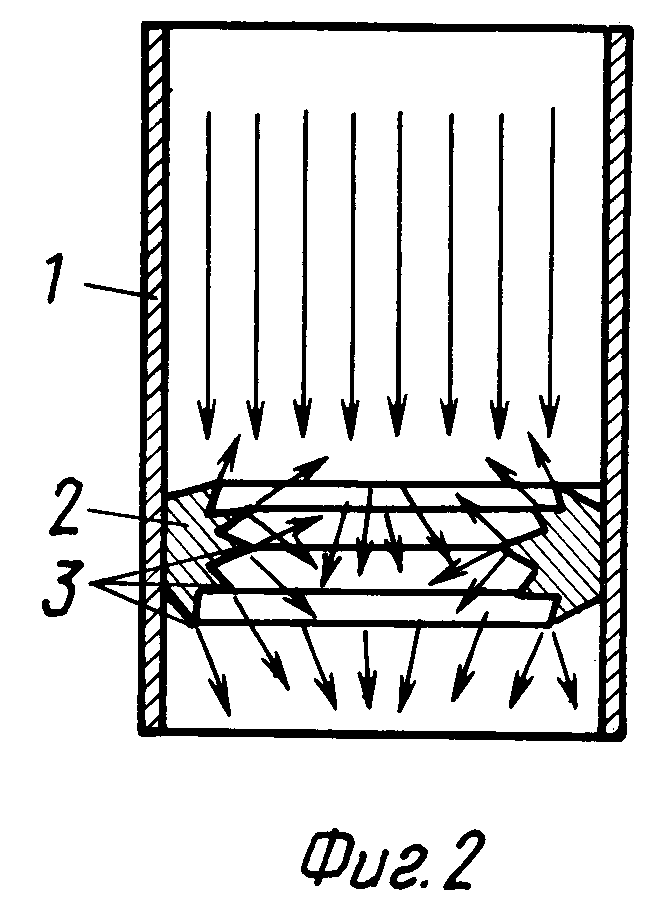

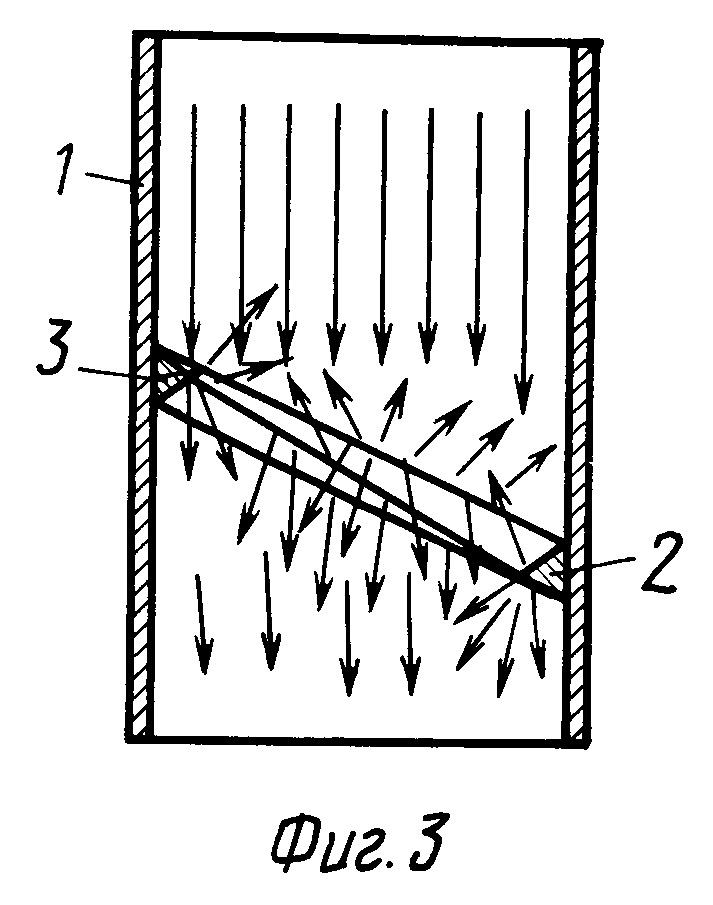

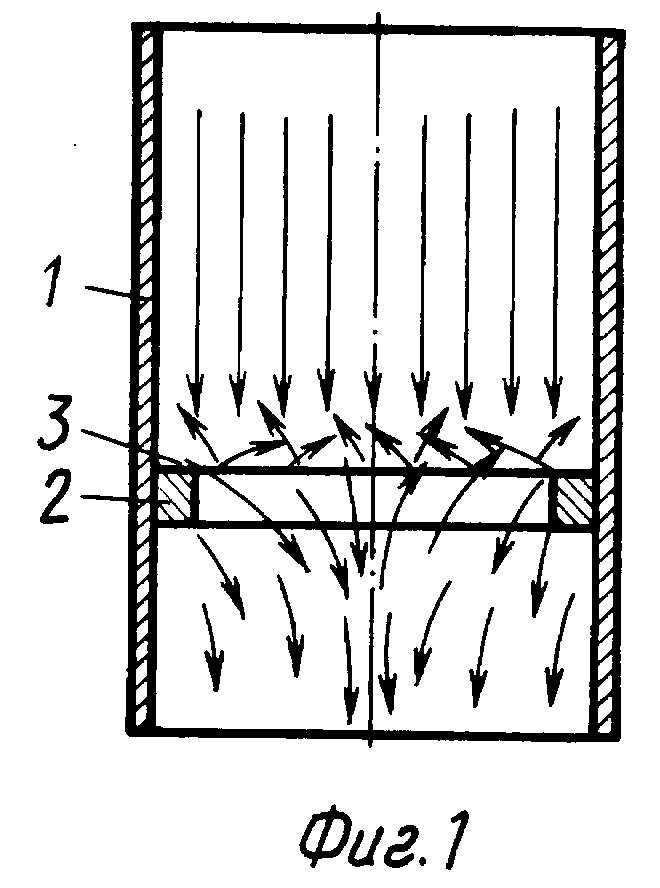

На фиг. 1,2,3 изображены схемы выполнения вариантов устройства для гомогенизации ТВС в ДВС, содержащие турбулизатор в виде кольцевого выступа.

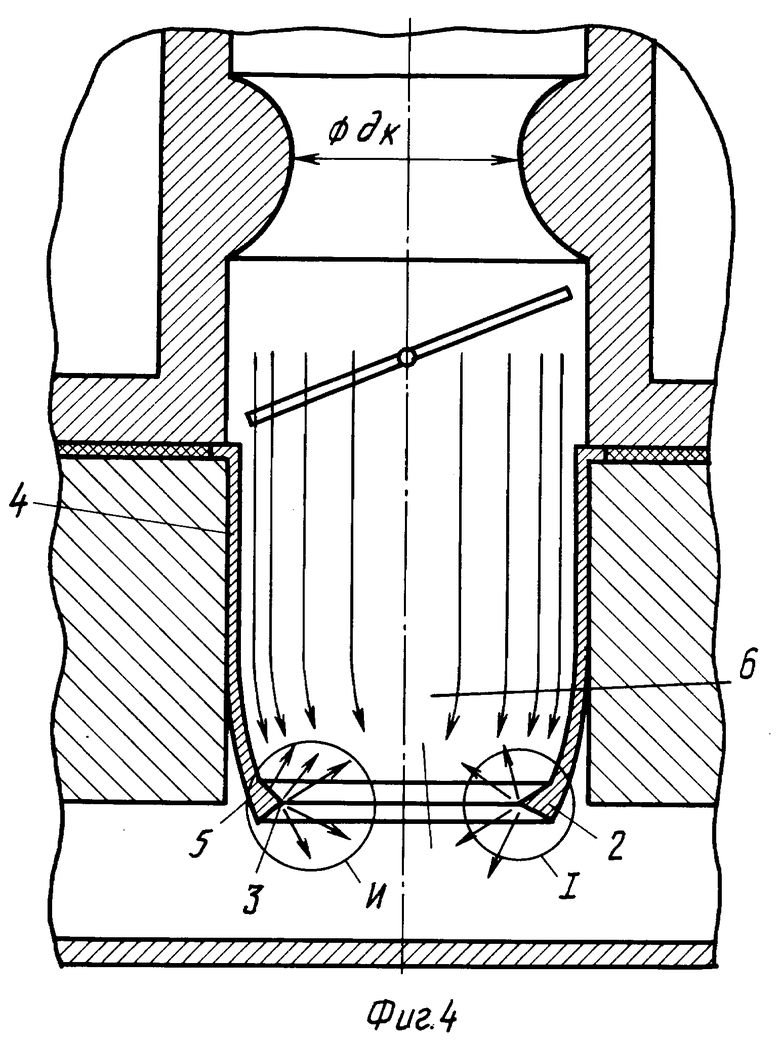

На фиг. 4 изображен в аксиальном разрезе вариант устройства с выполнением части корпуса в виде сужающегося сопла, установленного в проточном канале впускного коллектора.

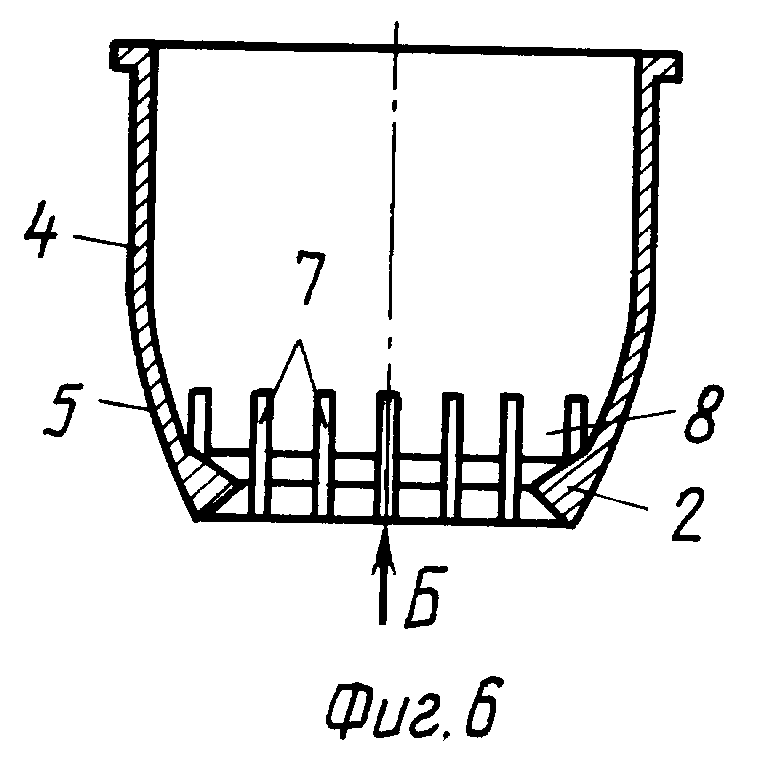

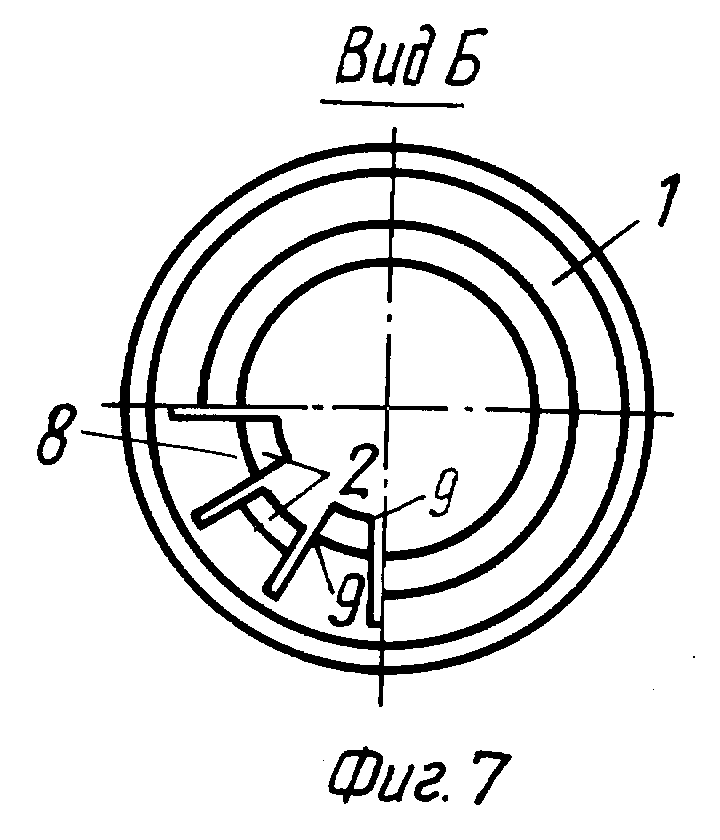

На фиг. 6, 7 изображен вариант устройства по фиг. 4, 5 с поперечными разрезами турбулизатора корпуса.

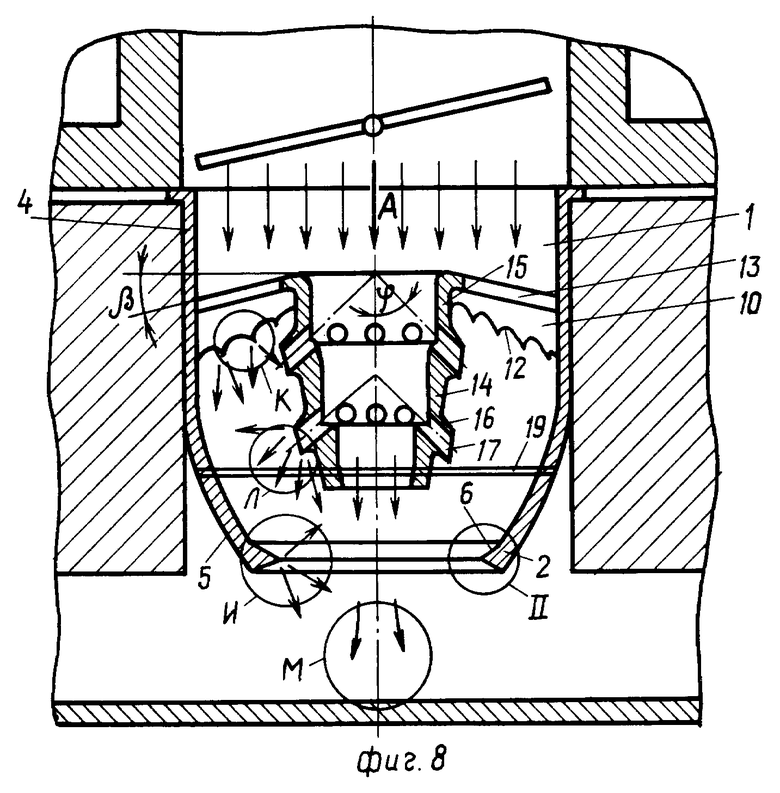

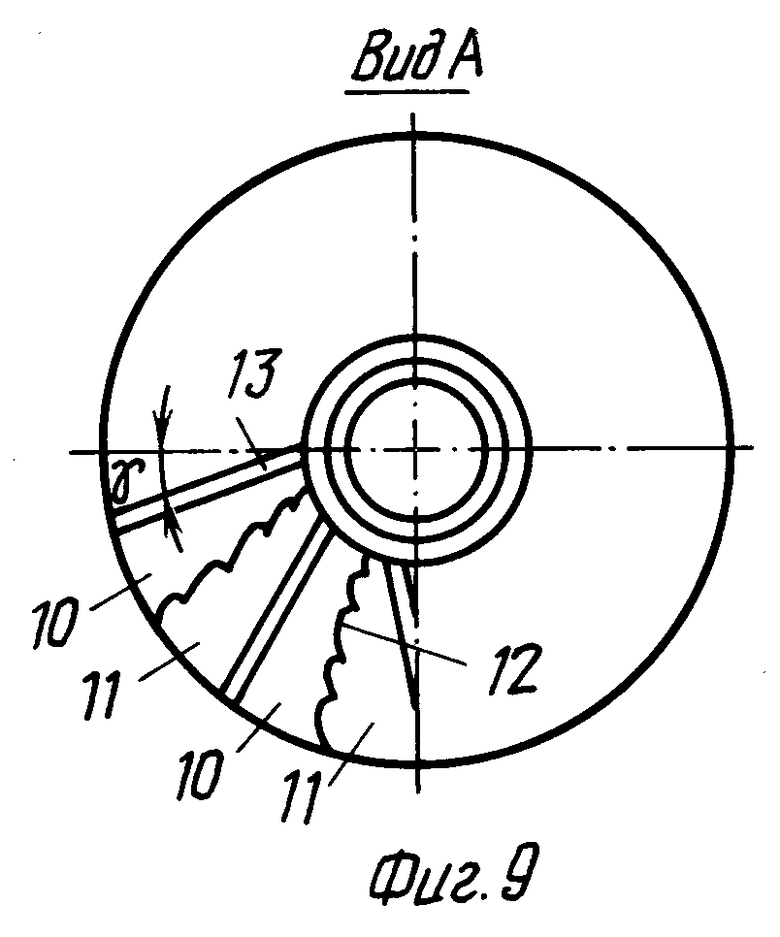

На фиг. 8, 9 изображен вариант устройства с разделителем потока в виде неподвижных лопастей с собственными турбулизаторами предварительной обработки ТВС и центральной втулкой.

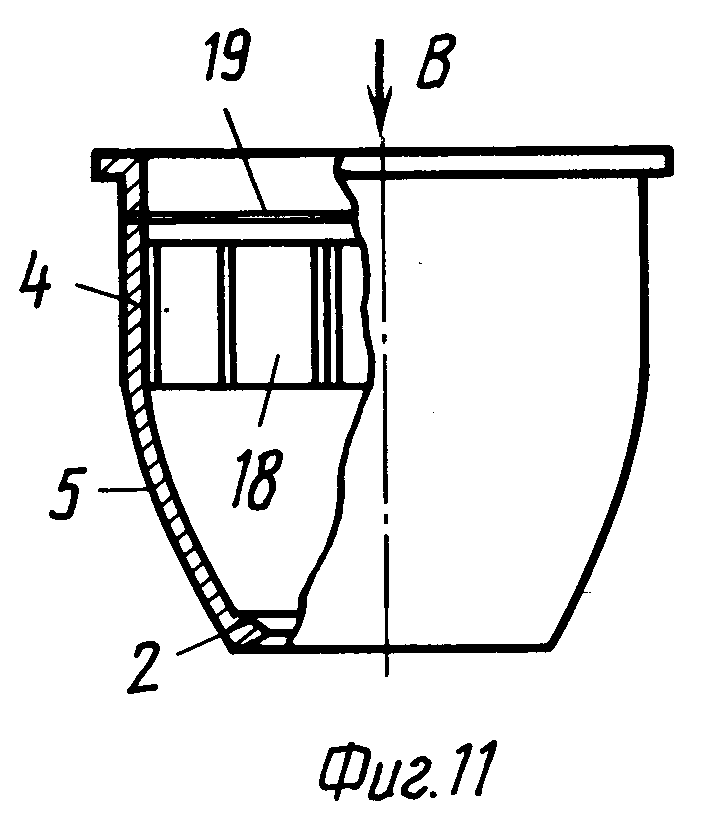

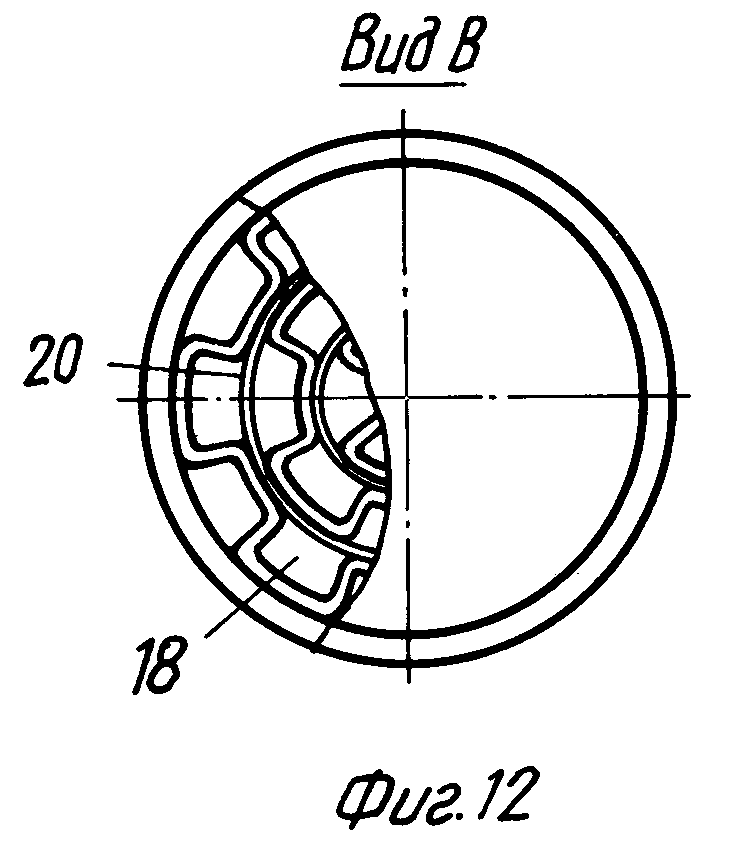

На фиг. 11,12 изображен вариант устройства с разделителем потока в виде каналов, заполняющих сечение корпуса в цилиндрической части.

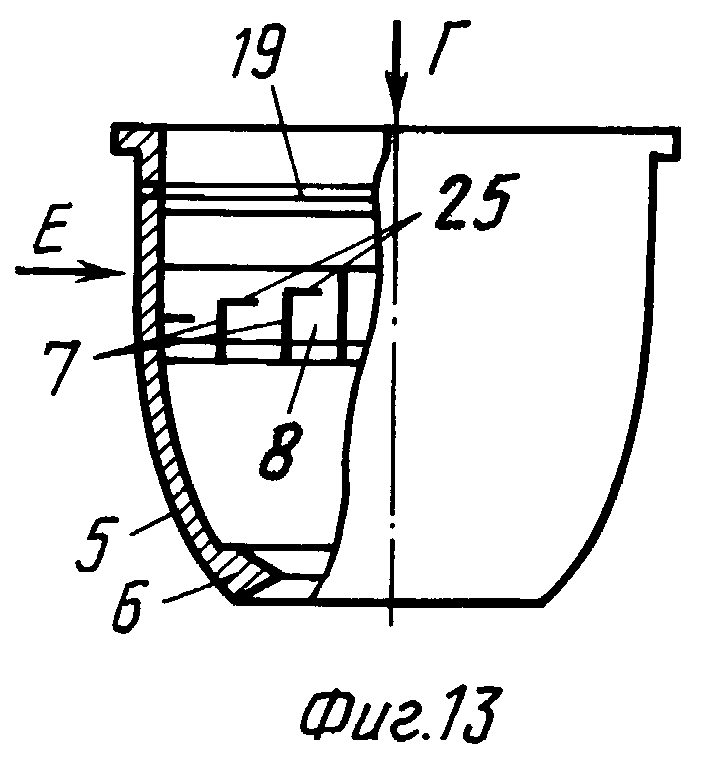

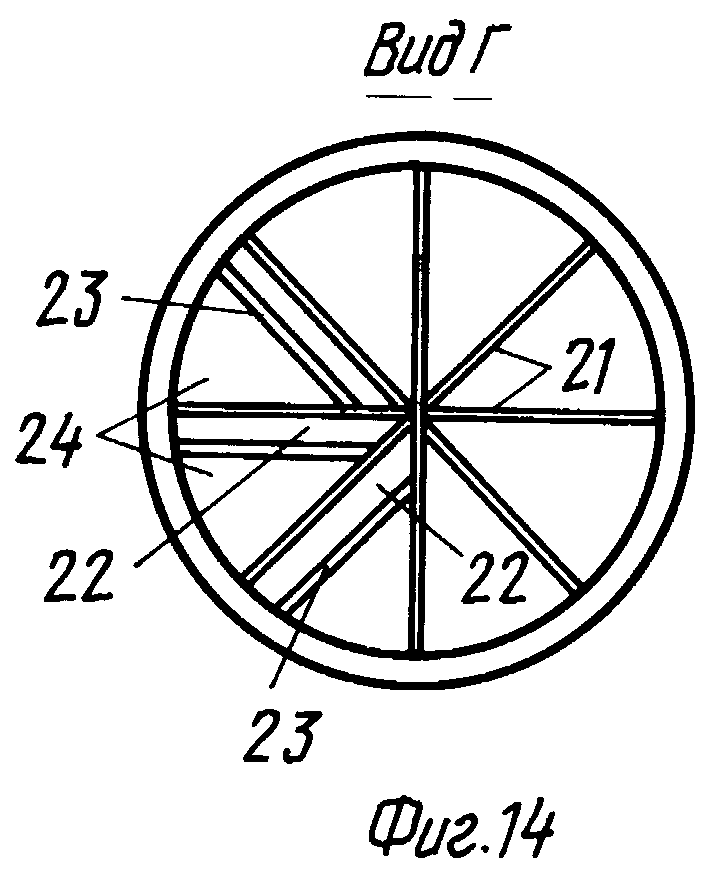

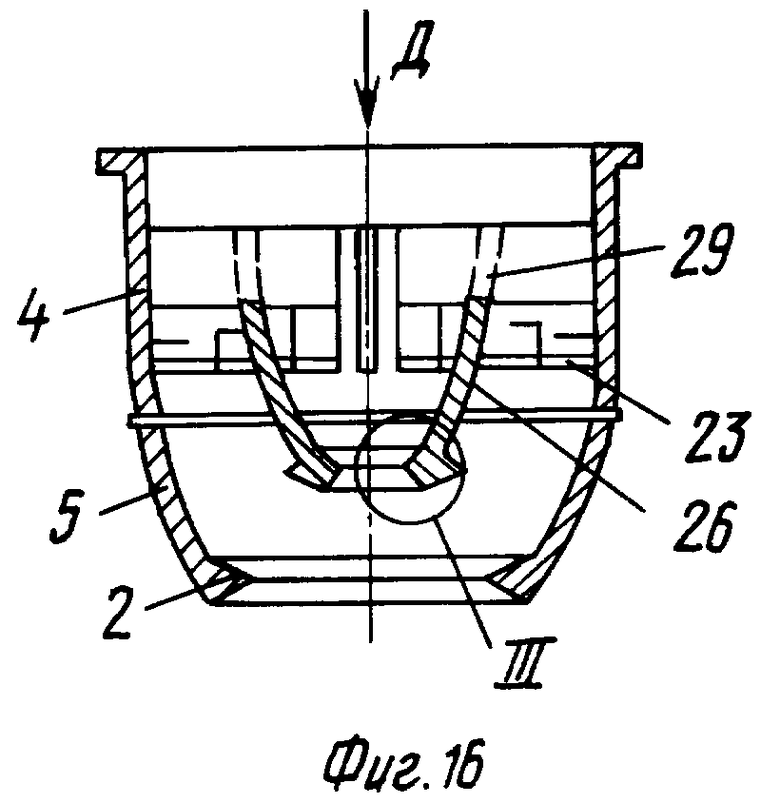

На фиг. 13, 14, 15 изображен вариант устройства с разделителем потока в виде радиальных перегородок.

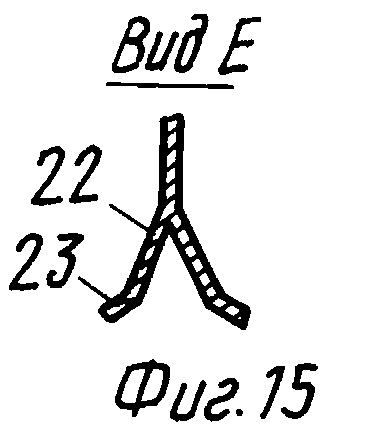

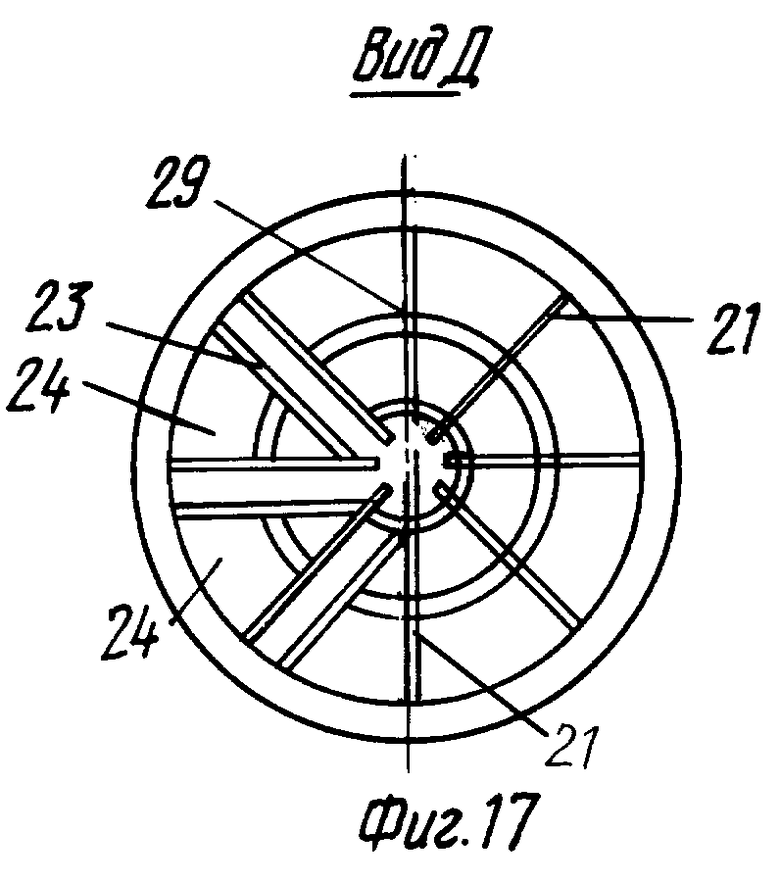

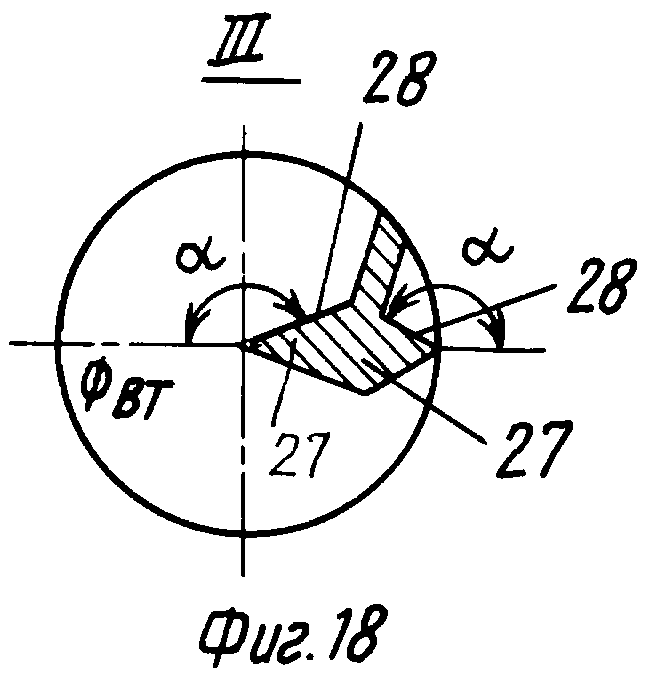

На фиг. 16, 17, 18 изображен вариант устройства с разделителем потока в виде радиальных перегородок и центральной втулкой и турбулизаторами втулки в виде выступов.

Устройство для гомогенизации ТВС в ДВС (фиг. 1) состоит из корпуса 1, например, цилиндрической формы, кольцевого выступа турбулизатора 2, закрепленного неподвижно внутри корпуса 1, например, с помощью точечной сварки. Углы прямоугольного сечения турбулизатора 2 образуют острые кромки 3.

Пример выполнения варианта устройства (фиг. 2) содержит расположенный в корпусе 1 наклонно к оси потока смеси выступ - турбулизатор 2 в виде эллипса, например, прямоугольного или треугольного сечения.

Пример выполнения варианта устройства (фиг. 3) содержит расположенный на внутренней поверхности корпуса 1 выступ - турбулизатор 2, выполненный, например, в виде асимметричной пятиконечной звезды с пятью острыми кромками 3.

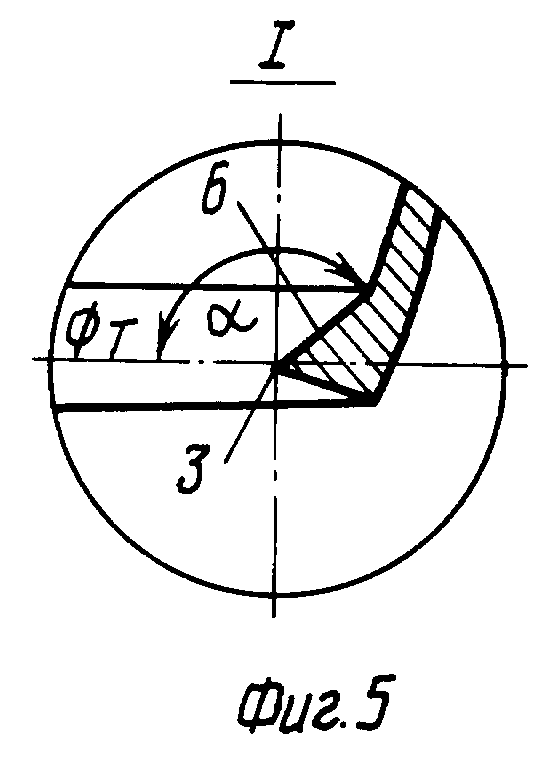

Вариант устройства фиг. 4, 5 содержит корпус 1, состоящий из цилиндрической части 4 и сопла 5, на внутренней поверхности выходного отверстия которого находится кольцевой выступ - турбулизатор 2, имеющий треугольное сечение с острой кромкой 3 при вершине, грань турбулизатора 2, обращенная к цилиндрической части 4 корпуса 1, образует принимающую поверхность 6, образующую с плоскостью турбулизатора 2 угол α (сечение I), который может иметь пределы от 135o до 180o; внутренний диаметр ⊘т турбулизатора 2 больше или равен диаметру ⊘дк диффузора карбюратора.

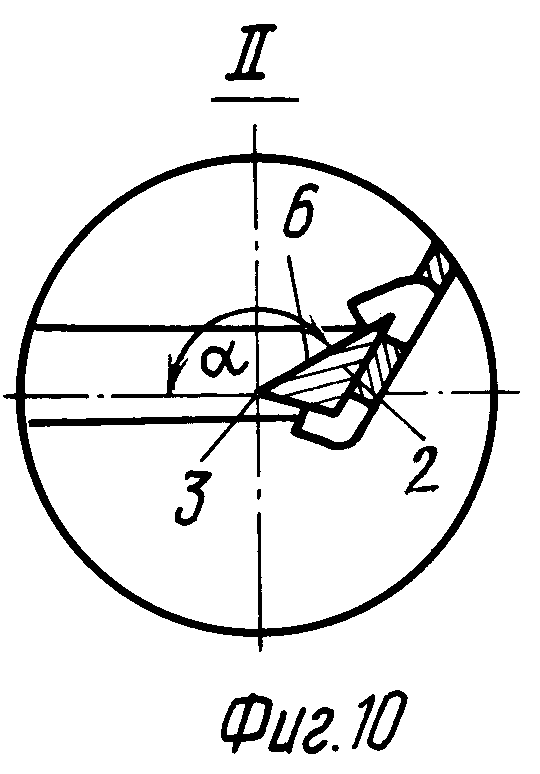

Вариант устройства фиг. 6, 7 с корпусом 1, содержащий выступ-турбулизатор 2, расположенный на внутренней поверхности выходного отверстия сопла 5, также содержит разрезы 7 одинаковой величины, пересекающие выступ-турбулизатор 2, например, в осевом направлении, образующие лепестки 8 и острые углы 9 на выступе-турбулизаторе 2, причем лепестки 8 могут быть расположены в пределах поверхности сопла 5 или быть отогнуты внутрь корпуса 1, например, через один (вид Б).

В варианте, изображенном на фиг. 8, 9, устройство может дополнительно содержать расположенный в цилиндрической части корпуса 1 разделитель потока ТВС для ее предобработки и подготовки к обработке на основном турбулизаторе 2, причем разделитель потока содержит радиально расположенные лопасти 10 и образуемые ими каналы 11 в виде секторов (вид по A), лопасти 10 загнуты на угол γ относительно диаметра описанной окружности (вид по A), внешние их концы соприкасаются или скрепляются с корпусом 1 и опущены на угол β относительно их центральной части, каждая лопасть 10 имеет пилообразные зубья 12, образующие собственные турбулизаторы разделителя, расположенные на кромке лопасти 10 со стороны сопла 5, также каждая лопасть 10 имеет заточку 13 на другой кромке со стороны цилиндрической части 4 корпуса 1; для расширения динамического диапазона качественной работы ДВС устройство также может содержать внутреннюю втулку 14, закрепленную, например, поперечным штифтом 19, проходящим через корпус 1 и втулку 14, имеющую ступенчатые проточки 15, собственные турбулизаторы 16 в виде острых кромок отверстий 17 в углах проточек 15, расположенных под углом ϕ к оси втулки в пределах 45-60o. Турбулизатор 2 может быть выполнен в виде отдельного кольца (фиг. 10, сечение II) и закреплен в корпусе 1 с внутренней стороны сопла 5 в его выходном сечении путем загибания и прижатия просечек, выполненных в корпусе 1.

Устройство фиг. 11, 12 снабжено разделителем потока смеси, выполненным в виде продольных каналов 18, имеющих сечения, близкие по форме к прямоугольным, расположенным в цилиндрической части 4 корпуса 1 и закрепленным, например, проходящим над разделителем сквозным штифтом 19, пропущенным через стенки корпуса 1; каналы 18 образованы тонкостенными ячейками, например, кольцевыми гофрированными пластинами и разделенными между собой плоскими кольцевыми пластинами 20.

Устройство фиг. 13, 14, 15 снабжено разделителем потока смеси, выполненным в виде плоских тонкостенных радиальных перегородок 21, пересекающихся по линии оси корпуса 1, где они скрепляются между собой, концы перегородок 21 прижаты или присоединены к внутренней поверхности цилиндрической части 4 корпуса 1; перегородки 21 со стороны сопла 5 могут иметь собственные турбулизаторы в виде узкой отогнутой кромки 23 и/или иметь отогнутую часть 22, загиб которой совпадает по направлению с загибом кромок 23; перегородки 21 образуют в цилиндрической части 4 корпуса 1 секторные каналы 24, а со стороны сопла могут также иметь разрезы 7 одинаковой или разной глубины, образующие лепестки 25, соответственно одинаковой или разной длины.

Вариант устройства фиг. 13, 14, 15 может также дополнительно содержать аналогично фиг. 8, 9 внутреннюю втулку 26 (фиг. 17, 18, 19), выполненную в виде сужающегося сопла, расположенного соосно корпусу 1, с собственными дополнительными турбулизаторами 27, расположенными на внутренней и/или внешней поверхности втулки 26, со стороны выходного сечения сопла, внутренние и внешние углы α наклона принимающих поверхностей 28 (сечение III) турбулизаторов 27 лежат в пределах от 135o до 180o; втулка 26 может быть закреплена с перегородками 21 разделителя потока сквозным штифтом 19, проходящим через корпус 1 и втулку 26; в этом варианте перегородки 21 разделителя потока смеси могут не пересекаться по осевой линии втулки 26 и корпуса 1 (вид Д) и могут быть закреплены на внешней поверхности втулки 26 или проходить через соответствующие разрезы 29 в ее стенках.

Изобретение основано на преобразовании ламинарного течения потока газожидкостной смеси в особое турбулентное за счет установки и ориентации предложенным образом специального выступа турбулизатора, образующего вихри, которые вызывают интенсивное перемешивание смеси. Для повышения качества гомогенизации дополнительно использован эффект срыва струи с одной или нескольких острых кромок выступа, для чего используются специальная заточка его поверхностей и разрезы выступа по направлению потока.

Отличительные признаки изобретения позволяют создавать и использовать неустойчивости в течении газожидкостной смеси, что дает возможность инициировать процессы ее интенсивного самоперемешивания, многократно превосходящие как в количественном, так и в качественном отношении известные принципы перемешивания с помощью каких-либо пассивных механических средств. Кроме того, отсутствие элементов принудительной гомогенизации позволяет значительно снизить аэродинамическое сопротивление в канале течения смеси, что позволяет существенно повысить КПД смесеподготавливающих устройств.

Устройство для гомогенизации топливовоздушной смеси работает следующим образом. Приготавливаемая карбюратором ТВС, проходя через корпус 1 (фиг. 1, 2) в продольном направлении, имеет ламинарное, либо близкое к ламинарному течение. При попадании ее на выступ турбулизатора 2 происходит срыв потока на его острых кромках 3 с образованием вихрей, скачков плотности и других неустойчивостей. В результате этого образуются зоны турбулизации, а течение потока переходит на качественно иной нелинейный режим, в котором происходит интенсивное самоперемешивание ТВС, значительно повышающее степень ее гомогенизации. В случае наклонного расположения плоскости выступа турбулизатора 2 (фиг. 3) отпадает необходимость подбора оптимального угла наклона граней выступов турбулизатора 2 для оптимального согласования его со скоростью потока ТВС. За счет плавного изменения этого угла по принимающей поверхности или принимающим поверхностям выступа турбулизатора 2 зона оптимального согласования будет присутствовать всегда, перемещаясь при изменении скорости потока по поверхности наклонного кольца турбулизатора 2, т.е. происходит автоматическое самосогласование скорости потока с углом наклона принимающей поверхности.

Варианты фиг. 1, 2, 3 являются наиболее простыми и универсальными. Вариант устройства, изображенный на фиг. 4, 5, позволяет более полно реализовать указанные механизмы изменения характера течения ТВС для существующих ДВС. Топливовоздушная смесь из смесительной камеры карбюратора поступает в цилиндрическую часть 4 корпуса 1, поджимается в сопловой части 5 корпуса 1, попадает на принимающую поверхность 6 турбулизатора 2, частично отражается от нее, частично срывается с острой кромки 3 выступа 2, образуя множество вихрей, разбивающих капли топлива и интенсивно перемешивающих их с воздухом, образуя зону "И" турбулизации потока ТВС. Выбор оптимального угла α в пределах 135-180o, высоты выступа 2 в пределах 0,025-0,25 ⊘дк, величины ⊘т плоскости турбулизатора 2 позволяет не только сохранить, но и увеличить мощность двигателя на крейсерских режимах эксплуатации при значительном снижении токсичности выхлопных газов за счет повышения полноты сгорания ТВС, благодаря достигаемому указанным путем повышению уровня гомогенизации ТВС. Для дальнейшего улучшения условий гомогенизации ТВС, особенно при работе ДВС на малом газу и расширения таким образом функциональных возможностей топливной системы кольцевой выступ турбулизатора 2 (фиг. 6, 7) имеет разрезы 7, которые образуют лепестки 8, кроме того лепестки 8 через один отогнуты внутрь корпуса 1, расширяя зону турбулизации "И" (фиг. 4), а образовавшиеся острые углы 9 в местах сопряжения разрезов с выступом турбулизатора 2 создают дополнительные вихри, возмущающие среду топливовоздушной смеси. Все это значительно повышает эффективность гомогенизации ТВС.

Вариант устройства фиг. 8, 9 позволяет существенно усилить турбулизацию потока смеси за счет следующих факторов: радиальное расположение лопастей 10 разделителя потока дробит его на отдельные струи, протекающие по каналам 11, завихривает их, турбулизируя каждую струю при выходе из своего канала за счет соударения с пилообразными зубьями 12, создавая зону турбулизации "К". Заточка лопасти 10 со стороны набегающего потока образует острую кромку 13, вызывая дополнительные возмущения потока, изгиб лопасти 10 на угол γ и опускание ее на угол β (фиг. 8, 9) усиливают предварительное завихривание и увеличивают скорость потока с одновременным смещением его к внутренней поверхности корпуса 1, в результате чего улучшается его взаимодействие с турбулизатором 2 корпуса 1, обеспечивая высокую степень гомогенизации большей части потока ТВС: часть потока, проходящая через втулку 14 интенсивно участвует в создании зон турбулизации "Л" и "М", что достигается за счет ступенчатых проточек 15 на внутренней поверхности втулки 14 и собственных турбулизаторов в виде острых кромок 16 по краям отверстий 17, выступающих за внешнюю поверхность втулки 14. Поток ТВС, проходящий через втулку 14, оказывает существенное влияние на гомогенизацию ТВС в целом при полностью открытой дроссельной заслонке карбюратора в зоне турбулизации "М" (фиг. 8), что расширяет динамический диапазон более качественной работы ДВС, так как благодаря этому поддерживается стабильное снижение токсичности выхлопных газов на различных режимах работы двигателя.

В варианте фиг. 11,12 эффективность гомогенизации ТВС достигается за счет дробления потока смеси на множество мелких струй, протекающих в каналах 18, близких по сечению к прямоугольным, что приводит к увеличению их скоростей и интенсивному перемешиванию при взаимном сталкивании струй на выходе из каналов 18. Наклонные к потоку смеси или закрученные по спирали каналы 18 завихривают струи и создают дополнительные положительные условия для эффективного перемешивания ТВС. Существенным преимуществом данного разделителя потока смеси является относительно большая поверхность соприкосновения жидкой фазы потока со стенками каналов 18, в результате чего образуется значительная поверхность испарения, что приводит к увеличению парообразной составляющей в потоке ТВС, создавая наиболее тонкодисперсную ТВС. В результате последующего процесса самоперемешивания смеси при попадании на турбулизатор 2 корпуса 1 образуется гомогенизированная топливовоздушная смесь весьма высокого качества, в результате почти полного сгорания которой достигается поставленная цель.

В варианте фиг. 13, 14, 15 с радиальными перегородками 21 несложно завихрить и турбулизировать каждую струю потока путем отгибания части перегородки 22 по ее высоте на выходе из канала 24 и создания турбулизатора в каждом канале 24 путем отгибания узкой кромки 23 отогнутой части перегородки 22. Разрезка отогнутой части перегородки на разную глубину 25 образует лепестки 8 разной жесткости, в которых под воздействием сил набегающего потока возникают вибрации в более широком диапазоне ультразвуковых частот, что позволяет расширить динамический диапазон преобразования характера течения потока ТВС и интенсифицировать процесс его гомогенизации. Разделитель потока фиг. 13, 14, 15 за счет достаточно большой поверхности, смачиваемой жидкой фазой ТВС, обладает способностью создавать значительную парообразную составляющую в потоке смеси.

Вариант устройства фиг. 16, 17, 18 представляет собой, по сути дела, вариант фиг. 13, 14, 15, дополненный втулкой 26 с собственным турбулизатором или турбулизаторами 27 (сечение III). Такая втулка будет особенно эффективно гомогенизировать ТВС при полностью открытой дроссельной заслонке карбюратора, когда центральная часть потока будет максимальной, и иметь наибольшую скорость.

Анализ многих известных технических решений позволяет сделать вывод, что в них отсутствует подобная совокупность признаков, позволяющая существенно улучшить качество гомогенизации ТВС, снизить токсичность выхлопных газов, повысить экономичность ДВС и расширить функциональные возможности устройств, охватив широкий диапазон различных по техническим характеристикам двигателей внутреннего сгорания и других тепловых установок.

Изобретение относится к двигателестроению и может быть использовано для образования гомогенных топливовоздушных смесей. Технический результат заключается в снижении токсичности выхлопных газов за счет улучшения гомогенизации топливовоздушной смеси и в снижении аэродинамического сопротивления потоку смеси. Устройство для гомогенизации топливовоздушной смеси в двигателе внутреннего сгорания содержит корпус, установленный в проточном канале впускного коллектора, и турбулизатор, выполненный в виде кольцевого выступа, расположенного на внутренней поверхности корпуса в плоскости, перекрывающей поток смеси. Поверхность выступа, принимающая поток смеси, образует с плоскостью турбулизатора, проходящей через вершину выступа, угол в пределах 135 - 180o. Приведены различные примеры выполнения устройства. 21 з.п.ф-лы, 18 ил.

| Впускная система двигателя внутреннего сгорания | 1989 |

|

SU1753003A1 |

| GB 1395631 A, 29.05.1975 | |||

| US 4463742 A, 07.08.1984 | |||

| US 4153029 A, 08.05.1979 | |||

| US 4192273 A, 11.03.1980 | |||

| US 4375801 A, 08.03.1983 | |||

| Устройство для гомогенизации топливо-воздушной смеси | 1984 |

|

SU1198239A1 |

Авторы

Даты

2001-04-27—Публикация

1999-12-20—Подача