Изобретение относится к сухой переработке электронного и кабельного скрапа и может быть наиболее широко использовано для переработки радиоэлектронного лома и игровых автоматов с извлечением из них металлов и сортировкой пластмасс.

Организация рецикла промышленных и бытовых отходов уже сегодня остановила дальнейшее наращивание добычи сырья.

Задача переработки электронного скрапа является на сегодняшний день особенно актуальной, так как двукратное наращивание объемов этих отходов происходит каждые 5 лет. Электронный скрап особенно ценный материал, содержащий почти все металлы, в том числе и драгоценные. Выделить эти металлы из электронного скрапа в десятки раз дешевле, чем из руды. Многие пластмассы уже сейчас приобретают стоимость металлов, а электронный скрап содержит не менее 70% пластмасс.

Однако известные технологии не позволяют извлекать пластики при переработке электронного скрапа, поэтому они направляются в отвалы.

Известный способ пирометаллургической переработки скрапа направлен на сжигание пластиков, однако уловить весь выделяемый диаксин не удается, поэтому фирмы, использующие этот способ, переходят на другие технологии.

Переработка электроники в тяжелых суспензиях также наносит вред окружающей среде.

Наиболее рациональными и экологически чистыми способами являются электромеханические технологии, которые позволяют получать полиметаллический концентрат без применения жидкостей, освободить его от неметаллов, а затем направить этот концентрат на пирогидрометаллургические процессы для получения отдельных металлов.

Известен способ переработки полиметаллических отходов (Япония, заявка N 58-6537, B 03 B 04.02.83 г.), включающий дробление, измельчение, классификацию по крупности и сепарацию. Недостатком способа является необходимость применения воды на большей части процессов переработки, а также использование процессов гидросепарации, не обеспечивающих качественного разделения металлов от неметаллов.

Известен принимаемый за прототип способ по патенту ФРГ N 3313872, B 03 C 26.07.84 г., включающий дробление, измельчение, классификацию по крупности и сепарацию полиметаллического скрапа. Основой способа является электромагнитное воздействие на транспортируемый измельченный скрап. За счет этого воздействия скрап разделяется на два потока: металлический и неметаллический. Процесс осуществляется без применения воды, однако его существенный недостаток - грубая сепарация с неполным извлечением металлов и невозможность сепарации частиц мельче 8 мм.

Задача настоящего изобретения - обеспечение почти полного извлечения металлов вплоть до 98%. Другой задачей заявляемого способа является исключение вредных или не утилизируемых отходов. Третья задача изобретения - упрощение технологии с одновременным снижением капитальных и эксплуатационных затрат.

Поставленные задачи решаются предлагаемым способом переработки электронного и кабельного скрапа, включающим его дробление, измельчение, классификацию по крупности и сепарацию, в котором в соответствии с настоящим изобретением процесс измельчения ведут селективно в молотковых дробилках, осуществляя ударное и внутрислойное измельчение в замкнутом цикле, с воздушной и ситовой классификацией, при этом частицы материала доводят до крупности мельче 5 мм и направляют его монослоем на конвейер с металлической лентой, на которую подают высоковольтные коронные электроразряды, одновременно доизмельчая частицы и заряжая частицы электростатическим зарядом и разделяя его на выходе с конвейера на электропроводную металлическую, диэлектрическую фракцию и полупродукт, который возвращают на металлическую ленту для повторной сепарации.

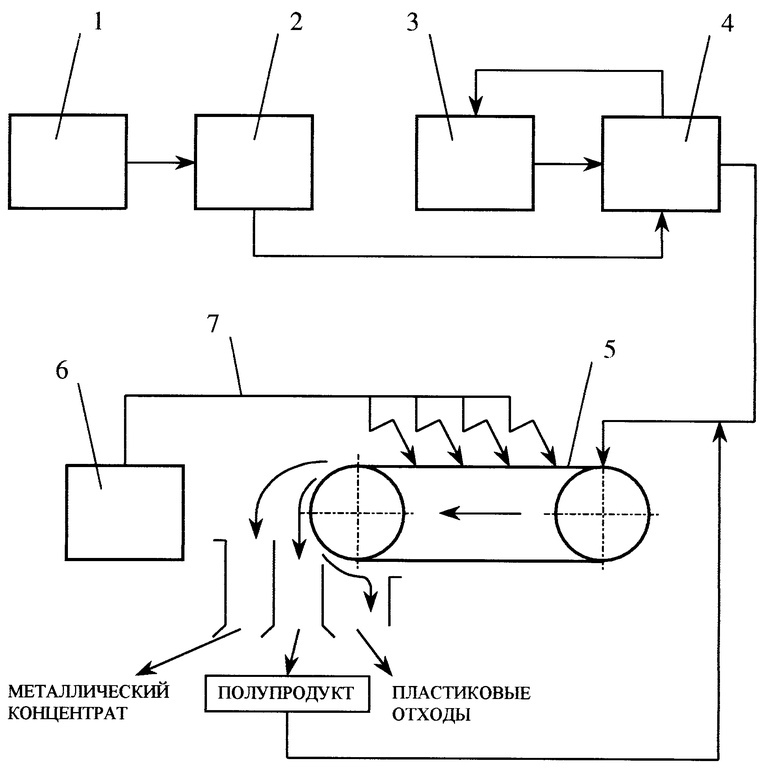

На чертеже показана технологическая схема реализации способа.

В соответствии с изобретением исходный материал в виде кабеля, игровых автоматов, компьютеров или других изделий загружается в ножевую дробилку 1, из которой он поступает в высокоскоростную молотковую мельницу 2 I стадии. Продукт мельницы 2 направляется для классификации в барабанный грохот 4, из которого частицы крупнее 5 мм поступают в молотковую мельницу 3 II стадии. Продукт мельницы 3 также направляется в грохот 4, из которого частицы материала мельче 5 мм поступают на электроимпульсный ленточный или барабанный сепаратор 5. Монослойный поток материала на этом сепараторе подвергается обработке высоковольтными короткими электроразрядами от высоковольтного электрода 7, питание к которому подается от высоковольтного генератора 6.

Коронные разряды проходят преимущественно по поверхности контакта металла и диэлектрика в сростках частиц и разрушают их по этим поверхностям, обеспечивая хорошую селективность разделения. Одновременно частицы получают электростатический заряд, но металл немедленно отдает его ленте как низковольтному электроду и падает с ленты как нейтральный сыпучий материал. Диэлектрик прилипает к ленте и отрывается уже под ней, образуя собственный поток. Полупродукт, который представляет собой еще не раскрытые сростки, падает в свою емкость между первым и вторым потоками и направляется вновь на ленту сепаратора на дополнительную обработку.

Первичное селективное раскрытие обеспечивается в специальных высокоскоростных молотковых мельницах, в которых каждый ротор несет свыше двухсот плоских ударных элементов, которые ударяют своими торцами по кускам скрапа и разрушают его по слабым связям, за счет разной инерционности диэлектрика и металла. Оставшиеся сростки селективно доизмельчаются в слое друг о друга и о била по принципу галтовки. Достигая размера отверстий в решетке мельницы, они поступают в следующий агрегат. В процессе измельчения в мельницах создают разряжение, обеспечивающее вынос легких частиц диэлектрика в аспирационную систему. При необходимости разделения диэлектрика на отдельные сорта пластмасс используются дополнительные электроимпульсные сепараторы со специальной настройкой на конкретный сорт пластмассы.

Благодаря селективности раскрытия, то есть тщательному отделению металла от неметалла в процессе обработки скрапа, обеспечивается эффективная сепарация и высокий процент выделения металла из исходного сырья до 98%. Таких минимальных потерь не удается обеспечить ни в каком из известных способов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОННОГО И КАБЕЛЬНОГО СКРАПА | 2006 |

|

RU2321462C2 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ | 1999 |

|

RU2174444C2 |

| ИНЕРЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2174445C2 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ ВОЛЛАСТОНИТОВЫХ РУД | 2005 |

|

RU2292963C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОЭЛЕКТРОННОГО СКРАПА | 2012 |

|

RU2509606C1 |

| СПОСОБ ДРОБЛЕНИЯ В КОНУСНОЙ ЭКСЦЕНТРИКОВОЙ ДРОБИЛКЕ | 2004 |

|

RU2283697C2 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА | 2004 |

|

RU2284858C2 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ФОРМОВОЧНЫХ ПЕСКОВ | 1997 |

|

RU2115505C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОТЕХНИЧЕСКИХ И РАДИОТЕХНИЧЕСКИХ ОТХОДОВ | 1991 |

|

RU2014135C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2113521C1 |

Изобретение относится к сухой переработке скрапа, а именно для переработки радиоэлектронного лома и игровых автоматов с извлечением из них металлов и сортировкой пластмасс. Способ включает дробление, измельчение, классификацию по крупности и электростатическую сепарацию. Измельчение ведут селективно в молотковых дробилках, в замкнутом цикле с воздушной и ситовой классификацией. Частицы материала доводят до крупности мельче 5 мм и направляют монослоем на конвейер с металлической лентой. На ленте под действием высоковольтных коронных электроразрядов материал доизмельчается и заряжается, разделяясь на выходе с конвейера на электропроводную металлическую, диэлектрическую фракции и полупродукт, который возвращается на повторную сепарацию. Изобретение повышает эффективность сепарации металла от исходного сырья. 1 ил.

Способ переработки электронного и кабельного скрапа, включающий его дробление, измельчение, классификацию по крупности и сепарацию, отличающийся тем, что процесс измельчения ведут селективно в молотковых дробилках, осуществляя ударное и внутрислойное измельчение в замкнутом цикле с воздушной и ситовой классификацией, при этом частицы материала доводят до крупности мельче 5 мм и направляют его монослоем на конвейер с металлической лентой, на которую подают высоковольтные коронные электроразряды, одновременно доизмельчая и заряжая частицы электростатическим зарядом и разделяя его на выходе с конвейера на электропроводную металлическую, диэлектрическую фракции и полупродукт, который возвращают на металлическую ленту для повторной сепарации.

| DE 3313872 С1, 26.07.1984 | |||

| RU 2002513 С1, 15.11.1993 | |||

| Способ разделения сыпучегоМАТЕРиАлА B элЕКТРичЕСКОМ пОлЕ | 1979 |

|

SU797772A1 |

| ЗАСТЫВАЮЩИЙ ПОЛИМЕРНЫЙ СОСТАВ, СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОДЛОЖКУ И ЗАЩИТНОЕ ПОКРЫТИЕ ПОДЛОЖКИ | 1995 |

|

RU2146272C1 |

| DE 4100346 А1, 09.07.1992 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2001-05-10—Публикация

1999-08-17—Подача