Изобретение относится к способам среднего и мелкого дробления в конусных эксцентриковых дробилках и может быть наиболее широко использовано в строительной и горно-металлургической отраслях промышленности.

Для подготовки металлического концентрата из руды необходимо раздробить и измельчить кусок более 1 метра до частиц мельче 0,1 мм. Чаще всего для этой цели используют 3-4 стадии дробления, состоящие из эксцентриковых конусных дробилок, далее следуют три стадии измельчения в стержневых и шаровых мельницах.

В итоге почти 60% всех видов затрат горнорудных предприятий поглощают их дробильно-измельчительные отделения. Кроме того, неизбежное переизмельчение мельче 20 мкм приводит почти к 15% потерям металлов.

В этой связи перенос центра тяжести процесса дезинтеграции в дробильные отделения позволяет существенно снизить упомянутые затраты и потери.

Способы дробления в существующих эксцентриковых дробилках не изменялись с момента их создания в 1878 г. По-прежнему степень сжатия слоя материала в дробящей полости ограничивается приводным эксцентриком, поэтому внутренний подвижный конус не может иметь амплитуду колебаний, отличную от эксцентриситета привода. Отсюда и степень дробления не превышает значения 6÷7.

В традиционных эксцентриковых дробилках невозможно увеличить число оборотов эксцентрика, так как это приводит к разбалансировке системы и соскальзыванию конуса со сферической опоры.

Таким образом, технологические возможности эксцентриковых дробилок практически исчерпаны и усилия конструкторов направлены главным образом на повышение надежности узлов дробилки и совершенствование системы ее автоматического управления.

Известен способ интенсификации работы эксцентриковой дробилки, осуществленный в устройстве (а.с. СССР №580895 от 09.07.1974 г.), в котором приводной элемент выполнен в виде рычага, концы которого размещены в эксцентрике и в теле конуса, а опора - в корпусе дробилки. Это дает двукратное увеличение дробящей силы, что повышает степень дробления до 7÷8, но по-прежнему не обеспечивает управляемой степени сжатия слоя материала и ограничивает дальнейшее повышение технологических параметров.

Известен также способ повышения технологических параметров эксцентриковой дробилки (а.с. СССР №625770 от 25.04.1977 г.), включающий холостой пуск дробилки, уменьшение размера разгрузочной щели до первого касания с внутренним конусом, фиксацию достигнутого размера щели и загрузку дробилки минералом. Способ позволяет добиться минимально допустимого размера разгрузочной щели благодаря тому, что в узле эксцентрика на холостом ходу выбираются все радиальные зазоры (в сумме около 4 мм) за счет прижатия вала конуса центробежной силой к поверхности эксцентрика, а эксцентрика - к цилиндрической втулке. Такой способ позволяет поднять степень дробления уже до 7÷8. Однако большего эффекта в известных эксцентриковых дробилках с сохранением общепринятого принципа работы эксцентрикового узла уже добиться невозможно.

Известен принимаемый за прототип способ дробления минерала, осуществляемый в конусной эксцентриковой дробилке с гидравлической регулировкой положения внутреннего конуса по высоте и величине разгрузочного зазора (патент США №3456889 от 10.04.1967, В 02 С).

Способ включает установку разгрузочной щели между дробящими конусами, пуск дробилки, загрузку дробящей камеры исходным минералом, его дробление, определение крупности продукта дробления и корректировку размера упомянутой щели до получения требуемой крупности продукта.

Как и в предыдущем аналоге, известный способ сопряжен с трудностью установки точной и возможно малой щели, чтобы получить максимальную степень дробления.

Данный способ, как и предыдущий, не дает возможности повысить степень дробления более 7÷8.

Целью предлагаемого способа является сокращение стадий дробления и измельчения путем объединения, по крайней мере, двух из них в одном агрегате за счет повышения степени дробления.

Задачей способа является организация такой последовательности операций и введение новых операций, которые обеспечивают высокую степень дробления при повышенной производительности и пониженных удельных энергозатратах.

Поставленная задача решается тем, что в предлагаемом способе, включающем установку размера разгрузочной щели между дробящими конусами, пуск дробилки, загрузку дробящей камеры исходным материалом, его дробление, определение крупности продукта дробления и корректировку размера разгрузочной щели до получения требуемой крупности готового продукта, в соответствии с настоящим изобретением сначала размер разгрузочной щели устанавливают равной нулю, затем загружают дробящую камеру исходным материалом, затем осуществляют пуск дробилки, после чего увеличивают размер разгрузочной щели до достижения требуемой производительности, а требуемую крупность готового продукта получают путем регулировки частоты вращения приводного эксцентрика.

Способ может быть реализован в конусной эксцентриковой дробилке.

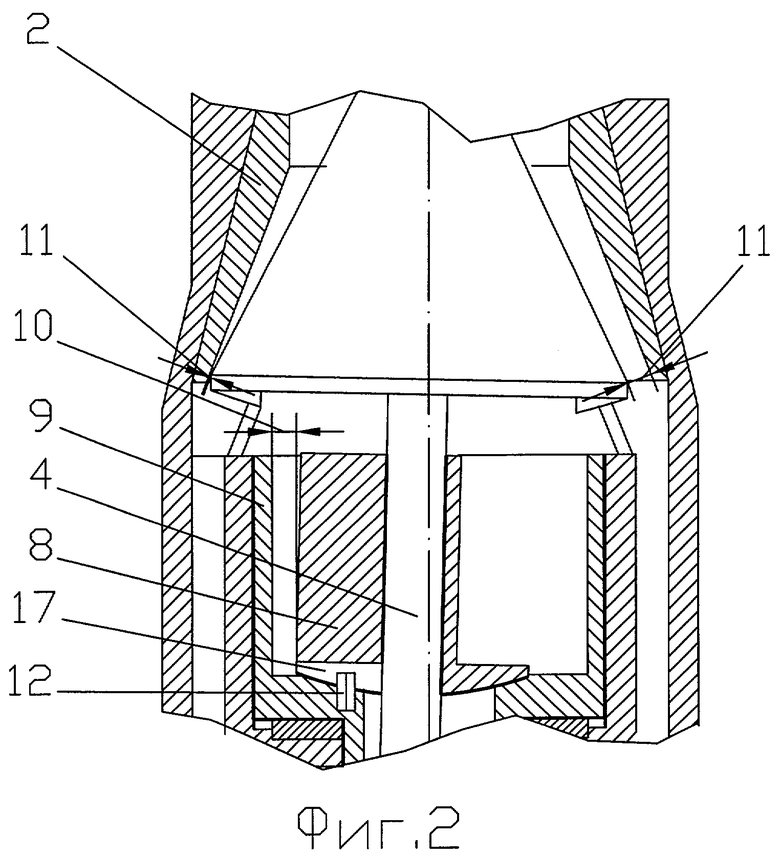

На фиг.1 показана упомянутая дробилка в продольном разрезе в статическом состоянии.

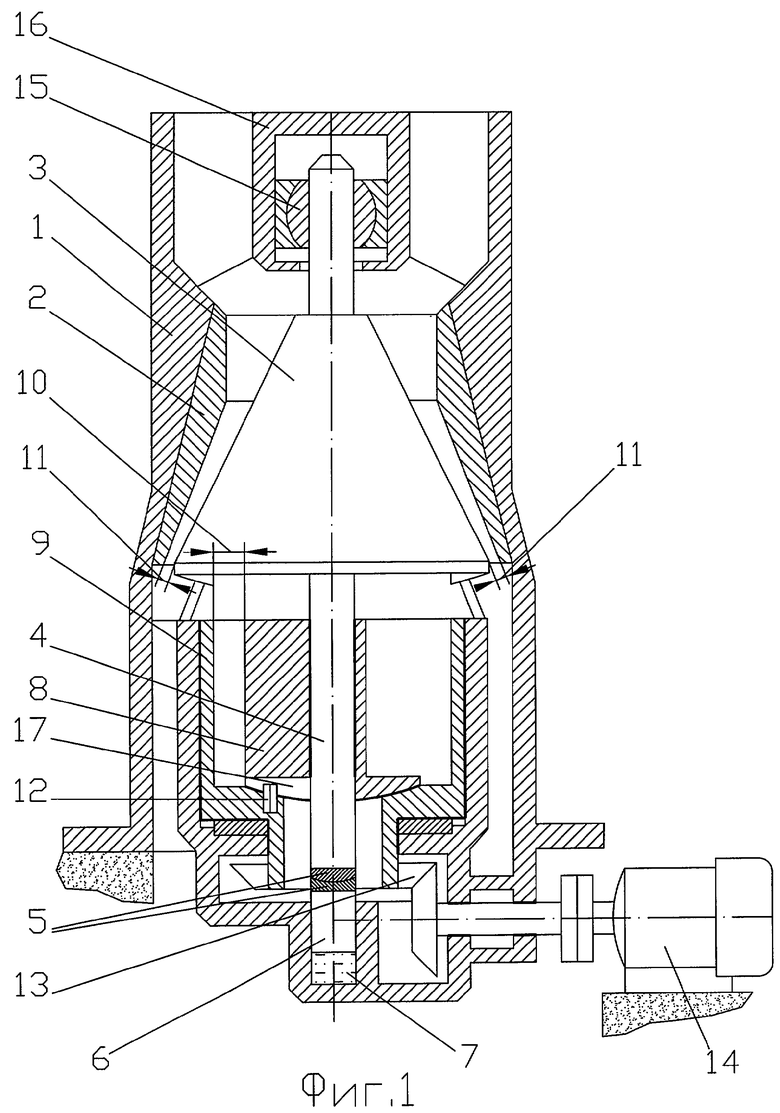

На фиг.2 показана рабочая часть дробилки в одном из рабочих состояний.

Под термином «разгрузочная щель» будем понимать сумму радиальных расстояний между основаниями внутреннего и внешнего конусов (позиции 11 фиг.1 и 2).

Перед началом работы агрегата размер разгрузочной щели (11) устанавливается равным нулю. Это дает возможность загрузить дробящую камеру исходным материалом, который не будет просыпаться через дробилку без обработки. После загрузки осуществляют пуск дробилки, т.к. из уровня техники известно, что работа дробильного агрегата на холостом ходу нежелательна - трение конусов друг о друга приводит к их преждевременному износу. Затем устанавливают необходимый размер разгрузочной щели (11), учитывая тот факт, что чем больше размер разгрузочной щели, тем больше пропускное сечение камеры дробления, тем выше производительность процесса дробления. При этом такой важный параметр, как крупность готового продукта, контролируют за счет регулировки частоты вращения эксцентрика: изменяя этот параметр, можно регулировать величину силы дробления и частоту приложения силы.

В отличие от предлагаемого технического решения в аналогичных способах начальный (пусковой) размер разгрузочной щели выбирается значительно большим, чем требуется технологически. Это делается для того, чтобы снизить нагрузку на привод эксцентрика (8) при заполнении камеры дробления исходным материалом. Дробилка запускается на холостом ходу, затем загружается исходный материал, затем размер разгрузочной щели (11) уменьшается до требуемого или минимально возможного, в зависимости от требуемой крупности готового продукта.

Конструкция эксцентриковой дробилки представлена на фиг.1.

Дробилка содержит корпус (1) с наружным дробящим конусом (2), внутри которого размещен внутренний дробящий конус (3), вал (4) которого оперт через сферическую опору (5) (состоящую из пяты и подпятника) на поршень (6) гидроцилиндра (7), размещенного в корпусе (1). На валу (4) смонтирован с возможностью вращения относительно него эксцентрик (8), установленный внутри подшипниковой цилиндрической втулки (9) с радиальным зазором (10), превышающим размер разгрузочной щели (11) между конусами (2) и (3).

Цилиндрическая втулка (9) сопряжена с электродвигателем (14) через зубчатую пару (13).

Верхняя часть вала (4) размещена с помощью шарнира (15) в траверсе (16). Приводной элемент (12) с одной стороны жестко закреплен на цилиндрической втулке (9), с другой стороны вставлен в паз (17) эксцентрика (8).

Дробилка работает следующим образом.

От электродвигателя (14) крутящий момент через зубчатую пару (13) передается цилиндрической втулке (9), которая через систему приводного элемента (12), вставленного в паз (17), вращает эксцентрик (8). Последний развивает центробежную силу и вовлекает внутренний конус (3) в круговые колебания. Конус (3) также приобретает центробежную силу, которая слагается с центробежной силой эксцентрика в дробящую силу, благодаря которой осуществляется внутрислойное разрушение исходного материала в полости, образованной дробящими конусами.

За счет реализации заявленной последовательности операций степень дробления дробилки можно регулировать в пределах от 4 до 30. То есть можно из одного и того же исходного куска размером, например, 100 мм получать 100% продукта мельче 20 мм или мельче 5 мм.

Таким образом, способ позволяет заменить стадию мелкого дробления и первую стадию измельчения, например стержневую мельницу, т.е. обеспечивает в полной мере осуществление поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА | 2004 |

|

RU2284858C2 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ | 1999 |

|

RU2174444C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПАРАМЕТРАМИ КОНУСНОЙ ДРОБИЛКИ | 2007 |

|

RU2337756C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННЫМ ПРОТИВОДЕБАЛАНСОМ | 2015 |

|

RU2576449C1 |

| Конусная дробилка с усовершенствованной гидравлической системой | 2023 |

|

RU2802938C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С МОДЕРНИЗИРОВАННОЙ ТРАНСМИССИЕЙ | 2015 |

|

RU2593909C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННЫМ УПЛОТНЕНИЕМ | 2015 |

|

RU2591119C1 |

| Конусная дробилка с пневмоамортизатором | 2018 |

|

RU2712878C2 |

| Конусная дробилка с модернизированным уплотнением | 2016 |

|

RU2628276C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С МОДЕРНИЗИРОВАННЫМ ПРИВОДОМ | 2015 |

|

RU2587704C1 |

Изобретение предназначено для среднего и мелкого дробления. Способ дробления в конусной эксцентриковой дробилке включает установку размера разгрузочной щели между дробящими конусами, пуск дробилки, загрузку дробящей камеры исходным материалом, его дробление, определение крупности продукта дробления и корректировку размера разгрузочной щели до получения требуемой крупности продукта, при этом сначала размер разгрузочной щели устанавливают равным нулю, затем загружают дробящую камеру исходным материалом и осуществляют пуск дробилки, после чего увеличивают размер разгрузочной щели до достижения требуемой производительности дробилки, а требуемую крупность продукта дробления получают путем регулировки частоты вращения приводного эксцентрика. Изобретение позволяет повысить степень дробления при повышенной производительности и пониженных удельных энергозатратах. 2 ил.

Способ дробления в конусной эксцентриковой дробилке, включающий установку размера разгрузочной щели между дробящими конусами, пуск дробилки, загрузку дробящей камеры исходным материалом, его дробление, определение крупности продукта дробления и корректировку размера разгрузочной щели до получения требуемой крупности продукта, отличающийся тем, что сначала размер разгрузочной щели устанавливают равным нулю, затем загружают дробящую камеру исходным материалом и осуществляют пуск дробилки, после чего увеличивают размер разгрузочной щели до достижения требуемой производительности дробилки, а требуемую крупность продукта дробления получают путем регулировки частоты вращения приводного эксцентрика.

| US 3456889 А, 22.07.1969 | |||

| Конусная дробилка для тонкого измельчения | 1975 |

|

SU604576A1 |

| ВИБРОМЕЛЬНИЦА | 1993 |

|

RU2049548C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1993 |

|

RU2062650C1 |

| Узел крепления панелей зашивки судового помещения | 1984 |

|

SU1216074A1 |

| US 3873037 A, 25.03.1975 | |||

| ОСНОВАНИЕ ИЛИ НАВЕСНАЯ РАМА ДЛЯ ЭЛЕКТРОШКАФА ИЛИ СТОЙКИ | 2012 |

|

RU2580954C2 |

Авторы

Даты

2006-09-20—Публикация

2004-12-22—Подача