Изобретение относится к конусным эксцентриковым дробилкам мелкого дробления и может быть использовано в строительной и горнорудной промышленностях.

Процессы дробления и измельчения поглощают 20% вырабатываемой человечеством электроэнергии. Более 18% из них поглощают различные виды мельниц, КПД которых не превышает нескольких процентов. В этой связи существует устойчивая тенденция переноса части работы измельчения на дробилки, КПД которых достигает 10÷20%. Поэтому постоянно увеличивают число стадий дробления, создают замкнутые циклы, автоматизируют управление процессами и так далее.

С момента создания первой эксцентриковой дробилки, почти повсеместно используемой в мировой практике, прошло почти 125 лет, однако ее конструкция принципиально не изменилась, а степень дробления повысилась с 4 до 6. В этой связи конструкторы дробилок по-прежнему прилагают усилия для увеличения степени дробления, чтобы сократить количество мельниц в измельчительных отделениях.

Известна конусная эксцентриковая дробилка (а.с. СССР №886971 от 09.10.78 г., МПК В 02 С), содержащая наружный конус и внутренний конус, на валу которого смонтирован эксцентрик, снабженный четырьмя радиально размещенными электромагнитными толкателями. Преимущество такого приводного устройства - способность выполнять функции предохранительного элемента при перегрузке дробилки. Однако степень дробления и производительность сохранились низкими. Кроме того, электромагнитные приводы толкателей требуют интенсивного охлаждения, отсюда дополнительные затраты энергии.

Известна также эксцентриковая дробилка (а.с. СССР №394097 от 24.01.72 г., В 02 С), содержащая наружный конус и внутренний конус с валом, размещенным в эксцентрике и снабженным на своем хвостовике неуравновешенным ротором, размещенным своим центром тяжести в противофазе с эксцентриком с возможностью синхронного с ним вращения. Такая конструкция позволяет всегда прижимать вал конуса к тонкой стороне эксцентрика, как в холостом, так и в рабочем режиме. Таким образом, в такой машине существенно возрастает надежность эксцентрика из-за ликвидации «болтанки» в нем вала и пиковых напряжений в нем. Однако степень дробления возросла лишь на единицу без увеличения производительности.

Другой аналог - эксцентриковая конусная дробилка (а. с.СССР №580895 от 09.07.74 г., МПК В 02 С), содержащая наружный конус и внутренний конус, тело которого соединено трехшарнирным валом с эксцентриком, причем верхний шарнир размещен в теле внутреннего конуса, средний - в корпусе дробилки, а нижний - в эксцентрике.

Такая рычажная система обеспечивает почти двойной выигрыш в дробящей силе и позволяет дробить особо прочные материалы, однако поднять производительность и степень дробления не удается.

Известна принимаемая за прототип конусная эксцентриковая дробилка (патент США №4339087 от 08.09.80 г., МПК В 02 С), содержащая корпус с наружным дробящим конусом, внутри которого размещен внутренний дробящий конус с валом и смонтированным на нем с возможностью вращения приводным эксцентриком, установленным внутри подшипниковой цилиндрической втулки, смонтированной в расточке корпуса, а также приводной элемент эксцентрика. Дробилка снабжена гидравлической опорой внутреннего конуса, поэтому дробящая сила в процессе работы может в незначительных пределах меняться за счет подъема или опускания конуса. Степень дробления в ней выше, чем в предыдущих аналогах, и достигает 7.

Задача настоящего изобретения заключается в том, чтобы создать дробилку, способную заменять два обычных дробильно-измельчительных агрегата каждый со средней степенью дробления 4. Задача может быть решена за счет повышения степени дробления предлагаемой дробилки до 20-30 при одновременном увеличении производительности процесса дробления по меньшей мере на 20%.

Поставленная задача решается следующим образом:

Конусная эксцентриковая дробилка содержит корпус с наружным дробящим конусом, внутри которого размещен внутренний дробящий конус с валом и смонтированным на нем приводным эксцентриком, имеющим возможность вращения вокруг вала, при этом эксцентрик установлен внутри подшипниковой цилиндрической втулки, смонтированной в расточке корпуса, в которой размещен ведущий элемент эксцентрика.

Дробилка отличается тем, что

цилиндрическая втулка выполнена в виде ведущего элемента эксцентрика, который размещен в ней свободно с наличием радиального зазора между ними, размер которого больше размера разгрузочной щели между дробящими конусами,

причем цилиндрическая втулка дополнительно содержит приводной элемент, вставленный в паз эксцентрика и передающий ему крутящий момент без ограничения свободы круговых колебаний.

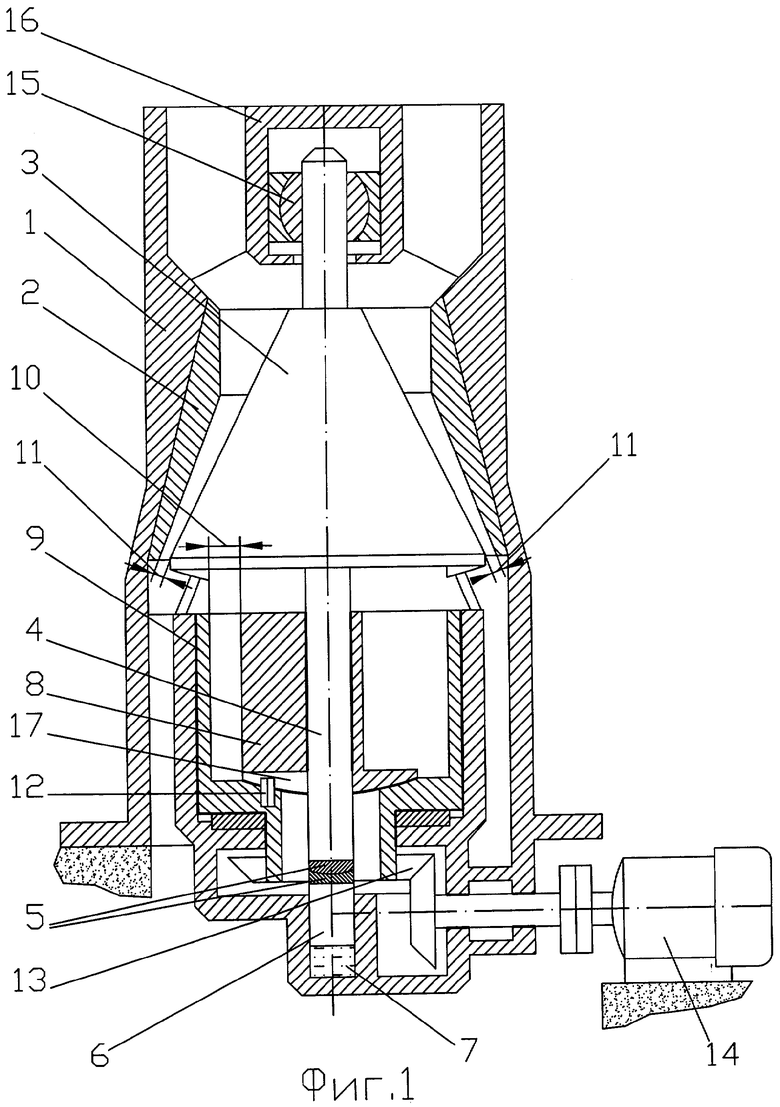

На Фиг.1 показана предлагаемая дробилка в продольном разрезе в статическом состоянии.

На Фиг.2 показана рабочая часть дробилки в одном из состояний в процессе дробления.

Под термином «радиальный зазор» (позиция 10 Фиг.1 и 2) будем понимать расстояние между эксцентриком (8) и цилиндрической втулкой (9) на закрытой стороне.

Под термином «разгрузочная щель» (позиция 11 Фиг.1 и 2) будем понимать половину суммы радиальных расстояний между основаниями внутреннего и внешнего конусов.

Под термином «закрытая сторона» будем понимать сторону максимального сближения внутренней поверхности цилиндрической втулки (9) и наружной поверхности эксцентрика (8) (Фиг.2).

Конструкция предлагаемой дробилки представлена на Фиг.1. Дробилка содержит корпус (1) с наружным дробящим конусом (2), внутри которого размещен внутренний дробящий конус (3), вал (4) которого оперт через сферическую опору (5) (состоящую из пяты и подпятника) на поршень (6) гидроцилиндра (7), размещенного в корпусе (1). На валу (4) смонтирован с возможностью вращения относительно него эксцентрик (8), установленный внутри подшипниковой цилиндрической втулки (9) с радиальным зазором (10), превышающим размер разгрузочной щели (11) между конусами (2) и (3).

Цилиндрическая втулка (9) сопряжена с электродвигателем (14) через зубчатую пару (13).

Верхняя часть вала (4) размещена с помощью шарнира (15) в траверсе (16). Приводной элемент (12) с одной стороны жестко закреплен на цилиндрической втулке (9), с другой стороны вставлен в паз (17) эксцентрика (8).

Из уровня техники известно, что для оптимизации таких характеристик дробильного агрегата, как увеличение степени дробления, повышение производительности и надежности работы, необходимо выполнение нескольких условий одновременно. Основными их них являются: работа на максимально допустимой разгрузочной щели и относительная свобода круговых колебаний внутреннего дробящего конуса. Для достижения этих условий нужно исключить жесткую кинематическую связь между внутренним и внешним конусами.

С этой целью в предлагаемой конструкции эксцентрик (8), приводящий в движение внутренний конус (3), смонтирован внутри цилиндрической втулки (9) с радиальным зазором (10) между ними. На цилиндрической втулке (9) закреплен специальный приводной элемент (12), который вставлен в паз (17) эксцентрика (8). Паз (17) конструктивно может быть выполнен открытым или закрытым, с условием относительно свободного перемещения в нем приводного элемента (12).

При этом размер радиального зазора (10) конструктивно заложен большим, чем размер разгрузочной щели (11). Это соотношение размеров позволяет: с одной стороны, увеличивать размер разгрузочной щели до максимально возможного, не ограничивая относительной свободы круговых колебаний внутреннего конуса (3), с другой стороны, при уменьшении размера щели до минимального значения размер радиального зазора все равно остается больше нуля, что предотвращает соприкосновение эксцентрика с цилиндрической втулкой, т.е. аварийную ситуацию. Описанное выше положение иллюстрирует Фиг.2: конуса (2) и (3) коснулись друг друга, а запас размера радиального зазора (10) не позволяет эксцентрику (8) удариться о цилиндрическую втулку (9).

Предлагаемое решение конструкции приводного узла позволяет эксцентрику (8), а, следовательно, и внутреннему конусу (3) совершать круговые колебания с относительно свободной амплитудой и траекторией. В этом случае упомянутая свобода внутреннего конуса (3) ограничена только размером разгрузочной щели (11) между внутренним (3) и внешним (2) конусами.

Возможность увеличения размера разгрузочной щели (11) до максимально допустимого приводит к увеличению количества перерабатываемого исходного материала, т.е. дает возможность работать на толстом слое, что обеспечивает более эффективный процесс его внутрислойного разрушения, и, в свою очередь, приводит к увеличению степени дробления и производительности процесса дробления.

Дробилка работает следующим образом.

От электродвигателя (14) крутящий момент через зубчатую пару (13) передается цилиндрической втулке (9), которая посредством приводного элемента (12) вращает эксцентрик (8). Последний развивает центробежную силу и вовлекает внутренний конус (3) в круговые колебания. Конус (3) также приобретает центробежную силу, которая слагается с силой эксцентрика в дробящую силу, благодаря которой осуществляется внутрислойное разрушение исходного материала в полости, образованной дробящими конусами.

Пример реализации изобретения.

Тестирование предлагаемой конструкции проводилось в конусной эксцентриковой дробилке с параметрами: диаметр дробящего конуса 750 мм, установочная мощность электродвигателя 90 кВт.В качестве исходного материала использовалась золотосодержащая руда с коэффициентом крепости 20 по шкале Протодьяконова, крупность фракции минус 90 мм.

Крупность готового продукта при работе в открытом цикле составляла 95% меньше 4 мм, производительность 42 тонны в час.

При обработке такой же руды на прототипе - конусной дробилке «Н 2800С» компании «Sandvik Rock Processing» (SE) аналогичного типоразмера с диаметром дробящего конуса 750 мм и мощностью 90 кВт крупность готового продукта составляет 100% меньше 18 мм при производительности 46 тонн в час.

Следовательно, для достижения заявленного в изобретении результата с использованием прототипа необходим второй агрегат, например дробилка «Н 2800EF», которая из исходного материала с крупностью фракции минус 18 мм позволит получить крупность готового продукта 80% меньше 5 мм при производительности от 30 до 40 тонн в час.

Выводы:

1. Заявляемые отличительные признаки позволяют создать условие, при котором цилиндрическая втулка благодаря наличию радиального зазора не ограничивает радиальное перемещение эксцентрика и внутреннего дробящего конуса, что обеспечивает требуемую технологией степень сжатия слоя исходного материала между конусами до получения нужного гранулометрического состава готового продукта.

2. Степень дробления дробилки можно регулировать в пределах от 4 до 30. То есть можно из одного и того же исходного куска размером, например, 100 мм получать 100% продукта мельче 20 мм или мельче 5 мм, что позволяет использовать один агрегат вместо двух.

3. Благодаря заявленному соотношению размеров разгрузочной щели и радиального зазора можно производить дробление при большем размере разгрузочной щели, чем это принято в аналогах. Это дает увеличение производительности процесса дробления не менее чем на 20% при аналогичных показателях исходного материала.

Следовательно, отличительные признаки предлагаемого изобретения являются необходимыми и достаточными для реализации поставленной задачи.

Изобретение предназначено для мелкого дробления в конусных эксцентриковых дробилках. Дробилка имеет корпус с наружным дробящим конусом, внутри которого размещен внутренний дробящий конус с валом и смонтированным на нем приводным эксцентриком, имеющим возможность вращения вокруг вала, при этом эксцентрик установлен внутри подшипниковой цилиндрической втулки, смонтированной в расточке корпуса, в которой размещен ведущий элемент эксцентрика, при этом цилиндрическая втулка выполнена в виде ведущего элемента эксцентрика, который размещен в ней свободно с радиальным зазором между ними, большим размера разгрузочной щели между дробящими конусами. Изобретение позволяет производить дробление при большей разгрузочной щели, что позволяет регулировать степень дробления в пределах от 4 до 30. 2 ил.

Конусная эксцентриковая дробилка, содержащая корпус с наружным дробящим конусом, внутри которого размещен внутренний дробящий конус с валом и смонтированным на нем приводным эксцентриком, имеющим возможность вращения вокруг вала, при этом эксцентрик установлен внутри подшипниковой цилиндрической втулки, смонтированной в расточке корпуса, в которой размещен ведущий элемент эксцентрика, отличающаяся тем, что цилиндрическая втулка выполнена в виде ведущего элемента эксцентрика, который размещен в ней свободно с наличием радиального зазора между ними, размер которого больше размера разгрузочной щели между дробящими конусами, причем цилиндрическая втулка дополнительно содержит приводной элемент, вставленный в паз эксцентрика и передающий ему крутящий момент без ограничения свободы круговых колебаний.

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1993 |

|

RU2062650C1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ДРОБИЛКЕ И КОНУСНАЯ ДРОБИЛКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1997 |

|

RU2128082C1 |

| Крышка для загрузочной коробки газогенератора | 1927 |

|

SU14532A1 |

| Дебалансный привод конусной инерционной дробилки | 1979 |

|

SU904771A1 |

| ПАСТА ДЛЯ ПЛОМБИРОВАНИЯ КОРНЕВЫХ КАНАЛОВ ЗУБОВ | 1997 |

|

RU2131720C1 |

| DE 3326626 A1, 26.01.1984 | |||

| АНТИТЕЛА ДЛЯ ЛЕЧЕНИЯ АССОЦИИРОВАННЫХ С CLOSTRIDIUM DIFFICILE ИНФЕКЦИИ И ЗАБОЛЕВАНИЙ | 2011 |

|

RU2630663C9 |

| Способ подготовки агломерационной шихты к спеканию и устройство для его осуществления | 1986 |

|

SU1386667A1 |

Авторы

Даты

2006-10-10—Публикация

2004-12-22—Подача