Изобретение касается механической обработки твердых хрупких материалов, а именно способов механической резки монокристаллов на пластины, и может быть использовано в полупроводниковой технике, производстве электронных и оптических деталей и компонентов.

Известен способ резки твердых хрупких материалов (пат. Японии, N 5-2489, МКИ: В 28 1/22), в котором используют кольцеобразное резательное полотно, имеющее режущие лезвия на внутренней кромке. Полотно приводят во вращение и одновременно из сопел, сформированных с обеих сторон полотна, выбрасывают сжатый воздух, чтобы не допускать изгиба полотна. Лезвие приводят в контакт со слитком и выполняют резку. Для ориентированной нарезки пластин из монокристалла в описанном способе требуются дополнительные затраты, а именно установление приспособления, регулирующего изгиб режущего полотна, использование сжатого воздуха, в то время как способ не отличается достаточной точностью ориентации отрезаемых пластин.

Наиболее близким техническим решением к предлагаемому способу является способ ориентированной резки монокристаллов стальными полотнами (В.А.Мостяев, В. И. Дюжиков Технология пьезо- и акустоэлектронных устройств. - М., Ягуар, с. 80-82), совершающими возвратно-поступательные движения относительно прижимаемых снизу кристаллов, установленных на рабочем столе перпендикулярно или под определенным углом к направлению возвратно-поступательного движения полотен. Абразивная суспензия подается на равномерно натянутые в раме стальные полотна. Она, взаимодействуя с монокристаллом, вызывает его резку на пластины. Однако в таком способе возможен изгиб части резательных полотен и, как следствие, увеличивается увод плоскости реза, что не обеспечивает достаточную точность ориентации отрезаемых пластин относительно кристаллографических осей, ухудшает прямолинейность плоскости реза пластины.

Задачей предлагаемого изобретения является повышение точности ориентации отрезаемых пластин относительно кристаллографических осей, улучшение плоскостности поверхности с целью получения высококачественных полуфабрикатов подложек для акустоэлектроники, оптики и полупроводниковой техники.

Поставленная задача решается тем, что в способе резки монокристаллов и других хрупких материалов, включающем закрепление монокристалла на подложке, подачу его на стальные полотна, установленные на раме станка и совершающие возвратно-поступательные движения, подвод абразивной суспензии в зону резания, дополнительно с обеих сторон от разрезаемого монокристалла по направлению движения стальных полотен устанавливают на подложке бруски, ось которых перпендикулярна направлению движения стальных полотен, а высота их на 0,5-5,0 мм больше высоты разрезаемого монокристалла, причем устанавливают прямоугольного профиля бруски или бруски, имеющие трапецеидальный профиль, где одна боковая сторона, обращенная к разрезаемому кристаллу, перпендикулярна основаниям, а другая отклонена от первой на угол 5-10o, и брусок закрепляют на подложке меньшим основанием. Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемый способ отличается от известного тем, что с обеих сторон от разрезаемого монокристалла по направлению движения резательных стальных полотен устанавливают на подложке бруски, ось которых перпендикулярна направлению движения стальных полотен, а высота этих брусков на 0,5 - 5,0 мм больше высоты монокристалла, причем используют бруски прямоугольного профиля или трапецеидального профиля, где одна боковая сторона, обращенная к разрезаемому монокристаллу, перпендикулярна основаниям, а другая отклонена от первой на угол 5-10o, брусок укрепляют на подложке меньшим основанием. Таким образом, заявляемый способ соответствует критерию изобретения "новизна". В известных технических решениях, указанных в описании, не обеспечивается необходимая точность ориентации отрезаемых пластин, что необходимо для получения высококачественных полуфабрикатов для акустоэлектроники, оптики и полупроводниковой техники. Это достигается в заявляемом техническом решении.

При ограничении разрезаемого монокристалла брусками-сателлитами, расположенными перпендикулярно направлению движения резательных стальных полотен, набор стальных лент, закрепленных в раме станка параллельно друг другу, врезается сначала в бруски-сателлиты, затем в кристалл. При этом прорези в брусках- сателлитах являются направляющими для стальных полотен, благодаря чему предотвращается соскальзывание резательных стальных полотен из-за неровностей поверхности монокристалла (например, були) в момент врезания. В то же время бруски-сателлиты таким образом устраняют неровность износа стальных полотен в зоне резки. В результате повышается точность ориентации реза и поверхности пластин относительно кристаллографических осей. Оптимальная высота брусков-сателлитов, на 0,5-5,0 мм больше высоты разрезаемого кристалла, выбрана опытным путем. Использование брусков-сателлитов высотой больше высоты разрезаемого монокристалла на величину менее 0,5 мм не обеспечивает желаемого результата, а именно точности реза, возможно явление соскальзывания резательных полотен с монокристалла, а использование брусков-сателлитов больше высоты разрезаемого монокристалла на высоту более 5,0 мм экономически нецелесообразно. Применение в способе брусков-сателлитов прямоугольного профиля позволяет снизить отклонение от кристаллографической ориентации между пластинами, разрезаемыми в одном цикле, до ± 30 с, улучшить плоскостность, уменьшить припуск по толщине, необходимый для последующей обработки. Использование брусков-сателлитов трапецеидального профиля, где одна боковая сторона, обращенная к разрезаемому монокристаллу, перпендикулярна основаниям, а другая отклонена от первой на угол 5-10o, и укрепленных на подложке меньшим основанием. Позволяет не уменьшать амплитуду возвратно-поступательного движения набора стальных полотен, которую при обычном способе необходимо уменьшить из-за износа режущей кромки полотен в зоне реза - образования так называемой "ступеньки", которая увеличивается в течение резки, и может привести к сколам или к разрушению пластин. Оптимальный угол отклонения одной боковой стороны бруска-сателлита от другой, равный 5-10o, выбран опытным путем. Изменение угла от этого значения в большую или меньшую сторону ухудшают условия резки на пластины.

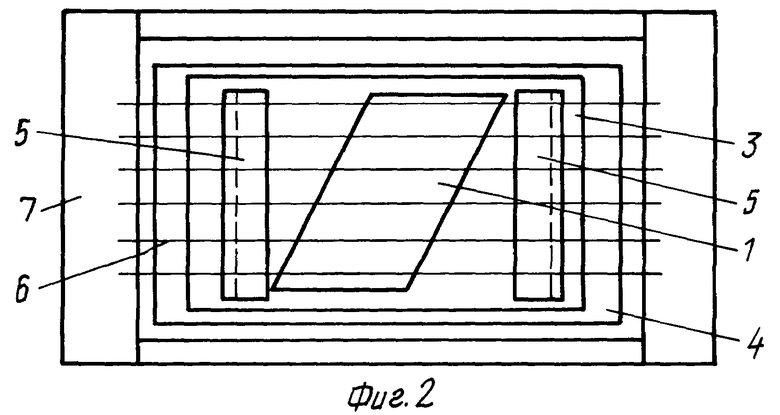

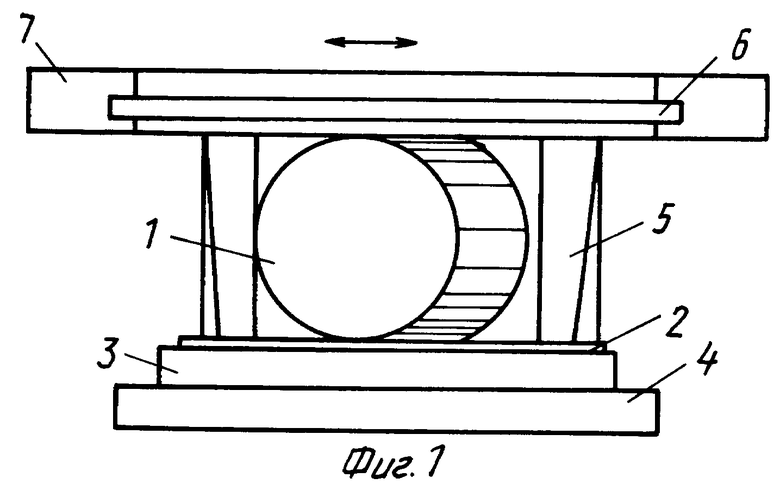

На фиг. 1 изображена схема резки монокристаллов (кварца, сапфира, граната, лангасита) и других хрупких материалов в продольном разрезе; на фиг.2 - вид сверху.

Примеры конкретного выполнения

Пример 1. Монокристаллы 1, например лантан-галлиевый силикат со средним диаметром 85 мм (фиг. 1), наклеивают клеем 2 под требуемым углом к кристаллографическим осям на стеклянную подложку 3 и подставку станка 4. С обеих сторон монокристалла наклеивают бруски-сателлиты 5 прямоугольного профиля перпендикулярно движению резательных стальных полотен, высота которых на 2 мм больше высоты разрезаемого монокристалла 1. Бруски изготовлены, например, из стекла. Набор стальных полотен 6, параллельных друг другу, закреплен на раме станка и совершает возвратно-поступательное движение с определенной амплитудой. Одновременно осуществляется подача в зону резки монокристаллов и брусков-сателлитов 5 с давлением, а также подача абразивной суспензии. При этом осуществляется ориентированная резка монокристалла на пластины для пьезоизделий. Причем в процессе резки амплитуду возвратно-поступательного движения постепенно уменьшают плавно или ступенчато для предотвращения сколов.

Пример 2. То же, что и в примере 1, но бруски-сателлиты 5 используют трапецеидального профиля, где одна боковая сторона, обращенная к монокристаллу, перпендикулярна основаниям, а другая отклонена от первой на угол 7o. В этом случае амплитуда возвратно-поступательного движения резательных стальных полотен не изменяется до конца резки. Получаем высококачественные полуфабрикаты подложек.

Использование предлагаемого способа резки монокристаллов и других хрупких материалов по сравнению с существующими способами позволяет повысить точность ориентации отрезаемых пластин относительно кристаллографических осей, улучшить плоскостность, снизить припуск и может быть использован в производстве акустоэлектронной, электронной и оптической техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ МОНОКРИСТАЛЛОВ КВАРЦА | 1996 |

|

RU2120502C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛИЧЕСКОГО КВАРЦА | 1999 |

|

RU2181796C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН МОНОКРИСТАЛЛОВ | 2005 |

|

RU2284073C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛАНТАНГАЛЛИЕВОГО СИЛИКАТА МЕТОДОМ ЧОХРАЛЬСКОГО | 1999 |

|

RU2143015C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПАЛОВИДНОГО КВАРЦА | 1994 |

|

RU2064979C1 |

| ЭЛЕКТРОИСКРОВОЙ СПОСОБ РЕЗКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2005 |

|

RU2288522C1 |

| ГИДРОТЕРМАЛЬНЫЙ СПОСОБ ВЫРАЩИВАНИЯ КРУПНОРАЗМЕРНЫХ КРИСТАЛЛОВ ОРТОФОСФАТОВ АЛЮМИНИЯ ИЛИ ГАЛЛИЯ | 2000 |

|

RU2186884C2 |

| МИКРОПАЯЛЬНИК | 2000 |

|

RU2175282C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛИЧЕСКОГО КВАРЦА | 1993 |

|

RU2057210C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КВАРЦА | 2001 |

|

RU2180368C1 |

Изобретение относится к области механической обработки твердых хрупких материалов, а именно к способам механической резки монокристаллов на пластины. Технический результат - повышение точности ориентации отрезаемых пластин относительно кристаллографических осей, улучшение плоскостности с целью получения высококачественных полуфабрикатов подложек для акустоэлектроники, оптики и полупроводниковой техники. Монокристалл закрепляют на подложке, подают на стальные ленты, установленные на раме станка и совершающие возвратно-поступательные движения, в зону резки подают абразивную суспензию, с обеих сторон от разрезаемого монокристалла по направлению движения резательных полотен устанавливают бруски, ось которых перпендикулярна направлению движения резательных полотен, а высота их на 0,5 - 5,0 мм больше высоты разрезаемого монокристалла. Причем бруски используют прямоугольного профиля или трапецеидального профиля, где одна боковая сторона, обращенная к разрезаемому монокристаллу, перпендикулярна основаниям, а другая отклонена от первой на угол 5-10o, бруски укрепляют на подложке меньшим основанием. 2 з. п. ф-лы, 2 ил.

| МОСТЯЕВ В.А | |||

| и др., Технология пьезо- и акустоэлектронных устройств | |||

| М.: Ягуар, 1993, с.80-82 | |||

| ИНСТРУМЕНТ ДЛЯ АБРАЗИВНОЙ РЕЗКИ ТОНКИХ ПЛАСТИН | 0 |

|

SU335110A1 |

| RU 2059463 C1, 10.05.1996 | |||

| US 4387698 A, 14.06.1983 | |||

| DE 3305695 A1, 23.08.1984. | |||

Авторы

Даты

2001-05-20—Публикация

1999-11-04—Подача