Эта заявка является частичным продолжением US 655261, поданной 4 июня 1996 г. , US 597310, поданной 6 февраля 1996 г., и US 519554, поданной 25 августа 1995 г.

Настоящее изобретение относится к способу уменьшения кислотности и коррозионной активности сырой нефти и фракций сырой нефти, содержащих нафтеновые кислоты.

Многие сырые нефти с высоким содержанием органических кислот, например сырые нефти, содержащие нафтеновые кислоты, вызывают коррозию оборудования, используемого для извлечения, транспортировки и переработки сырой нефти, например, трубчатых перегонных аппаратов и трубопроводов.

Был сделан ряд попыток свести к минимуму коррозию, вызываемую нафтеновыми кислотами. Патент США 5182013 сообщает о таком очевидном подходе, как смешение нефтей с высоким содержанием нафтеновых кислот и нефтей с низким содержанием нафтеновых кислот. Кроме того, много раз пытались решить проблему путем замены углеродистых и низколегированных сталей на более дорогостоящие, высоколегированные нержавеющие стали, путем использования ингибиторов коррозии для металлических поверхностей оборудования, соприкасающихся с кислотами, или путем нейтрализации и удаления кислот из нефти. Некоторые фирмы, разрабатывающие ингибиторы, утверждали, что использование специальных органических ингибиторов коррозии на основе серы и фосфора может быть эффективно для ослабления коррозии, вызываемой нафтеновыми кислотами. Примеры таких технологий включают обработку металлических поверхностей ингибиторами коррозии, такими как полисульфиды (патент США 5182013) или растворимыми в нефти продуктами реакции алкиндиола и полиалкенполиамина (патент США 4647366), и обработку жидкого углеводорода разбавленным водным раствором щелочи, в частности разбавленным водным NaOH или КОН (патент США 4199440). В патенте 4199440 отмечается, однако, что возникает проблема при использовании водных растворов, содержащих повышенные концентрации оснований. Такие растворы образуют с нефтью эмульсии, что вынуждает использовать только разбавленные растворы оснований. В патенте США 4300995 описана обработка четвертичным основанием, например гидроксидом тетраметиламмония в растворе (спиртовом или водном), углеродных материалов, в частности угля и его производных, таких как тяжелые масла, вакуумный газойль и мазуты, имеющих кислотные функциональные группы. Дополнительные способы с использованием водных растворов гидроксидов щелочных металлов описаны в книге Kalishevsky and Kobe, Petroleum Refining With Chemicals. (1956) Ch.4, а также в патентах США 3806437, 3847774, 4033860, 4199440 и 5011579, в патентах Германии 2001054 и 2511182, в патенте Канады 1067096; в патенте Японии 59-179588, патенте Румынии 104758 и патенте Китая 1071189. Некоторые способы обработки применяли для дистиллятов минерального масла и углеводородных масел (например, с использованием извести, расплавленного NaOH или КОН, некоторых высокопористых прокаленных солей карбоновых кислот, суспендированных в среде носителя). Неотбензиненные сырые нефти не обрабатывали.

В патентах США 2795532 и 2770580 (Honeycutt) описаны способы, которыми обрабатывают "фракции тяжелых минеральных масел" и "нефтяные пары" соответственно. В патенте 532 далее указано, что "пары легких фракций" контактируют с "жидким щелочным материалом", содержащим, в частности, гидроксиды щелочных металлов и "жидкое масло". В качестве предпочтительного агента обработки указана смесь только NaOH и КОН в расплавленном виде, однако "другие щелочные материалы, например известь, также можно использовать в меньших количествах". Важно, что в 532 не описана обработка неотбензиненной сырой нефти или фракций, кипящих при 1050+oF (565+oC). Напротив, в 532 обрабатывают только пары и конденсированные пары фракций 1050-oF (565-oC), т.е. фракций, испаряющихся при условиях, описанных в 532. Нефтяные остатки и другие неиспаряющиеся (в условиях 532) фракции, содержащие нафтеновые кислоты, невозможно обрабатывать этим способом. Поскольку нафтеновые кислоты распределены по всем фракциям сырого продукта (многие из которых не испаряются) и поскольку сырье сильно различается по содержанию нафтеновых кислот, то патент 532 не обеспечивает ожидаемой возможности удовлетворительной обработки широкого спектра сырья с различными точками кипения.

В патенте США 2068979 описано, что для предотвращения коррозии в нефтеперегонных кубах использовали нафтенаты. В этом патенте предложено добавлять к нефти нафтенат кальция для реакции с сильными свободными кислотами, такими как соляная и серная, и их удаления. Это предназначено для предотвращения коррозии под воздействием этих сильных кислот в перегонном оборудовании, но не дается никаких предложений относительно нафтеновых кислот. В действительности, нафтеновые кислоты должны были бы образовываться при превращении сильных кислот в соли. Некоторые известные способы включали добавление или образование дисперсий карбоната кальция (Cheng и др., патент США 4164472) или оксида магния (Cheng и др., патенты США 4163728, 4179383, 4226739) в качестве ингибиторов коррозии в топливах и смазочных маслах, но не в неотбензиненной или отбензиненной сырой нефти. Аналогично, Мустафаев и др. (Азерб. институт нефтехимии, 1971 г., 64-6) сообщили об улучшенных моющих и антикоррозионных свойствах добавок гидроксидов кальция, бария и цинка в смазочные масла. Нафтенаты аминов (Wasson и др., патент США 2401993) и нафтенаты цинка (Johnson и др., патент США 2415353; Rouault, патент США 2430951; Zisman и др., патент США 2434978) также были заявлены как антикоррозионные добавки в различные смазочные масла. Другое использование соединений кальция при работе с нефтью включает удаление нафтеновых кислот из углеводородных масел путем их извлечения известняком на стекле (Елкин и др., патент СССР 1786060) или оксидами металлов, связанными с гидропроизводными талька (Gillespie и др., патент США 5389240). Наконец, гидроксид кальция (Kessick, патент Канады 1249760) способствует отделению воды от тяжелых остатков сырой нефти.

Хотя эти способы и являются в разной степени успешными, остается необходимость в разработке более эффективных способов уменьшения кислотности и коррозионной активности неотбензиненных сырых нефтей и их фракций, особенно нефтяных остатков и других 650+oF (343+oC) фракций.

В данном изобретении предложен:

способ уменьшения кислотности и коррозионной активности кислотосодержащего коррозионного сырья, включающий:

контактирование исходной кислотосодержащей коррозионной сырой нефти с эффективным количеством нафтенатов металлов группы IIA для получения обработанной сырой нефти, имеющей уменьшенную коррозионную активность; и

способ уменьшения коррозионной активности кислотосодержащего коррозионного сырья, включающий:

смешение исходного кислотосодержащего коррозионного сырья с эффективным количеством второго сырья, содержащего нафтенаты металла, в которых металл выбирают из групп IA и IIA, для получения конечной обработанной сырой нефти с пониженной коррозионной активностью.

Настоящее изобретение может, соответственно, включать, состоять или по существу состоять из описанных элементов и может применяться без каких-либо элементов, отсутствующих в описании.

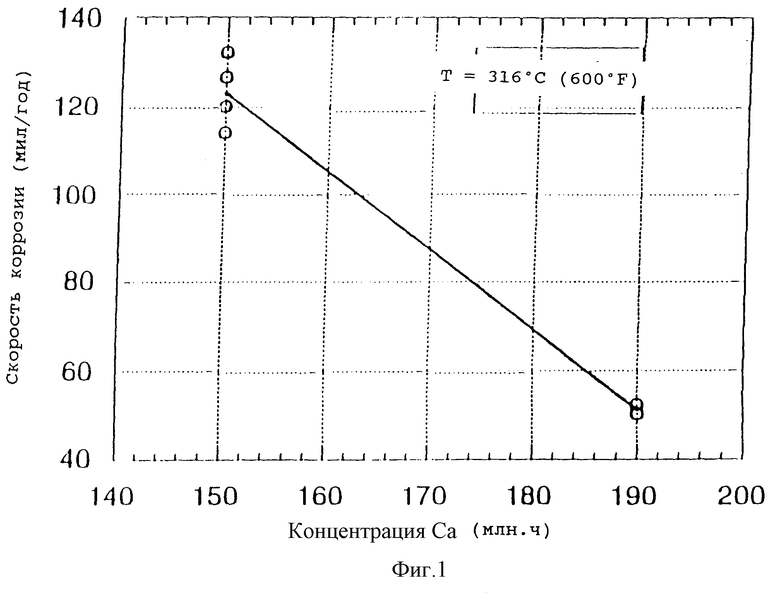

На фиг. 1 показана скорость коррозии под действием сырой нефти как функция концентрации Ca в примере 7.

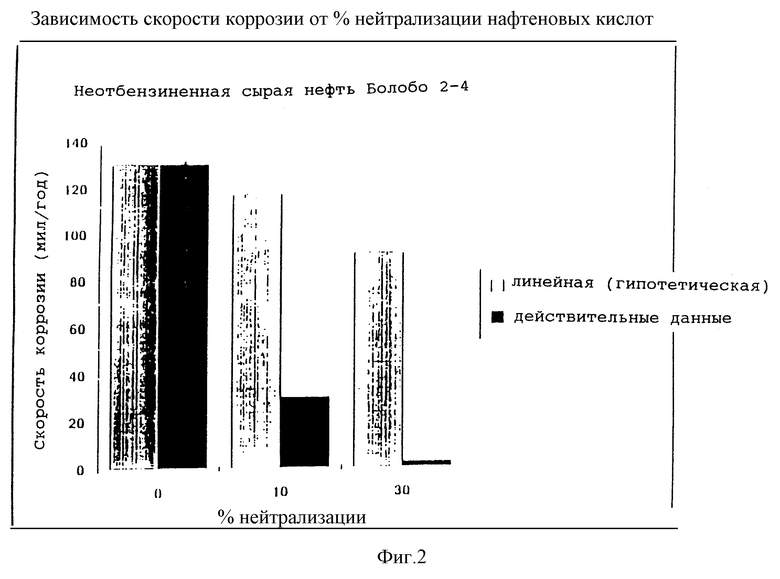

На фиг. 2 показана скорость коррозии под действием сырой нефти в зависимости от % нейтрализации нафтеновой кислоты в примере 8.

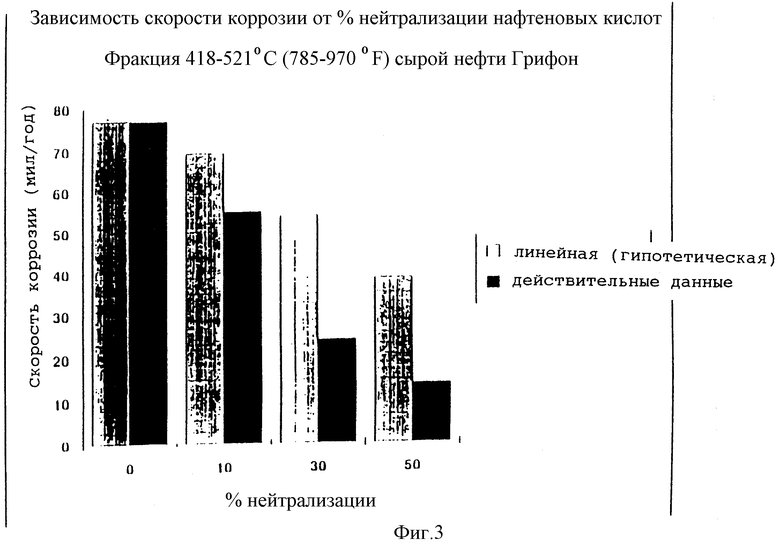

На фиг. 3 показана скорость коррозии под действием 785-970oF (418-521oC) фракции сырой нефти в зависимости от % нейтрализации нафтеновой кислоты в примере 9.

Некоторые неотбензиненные сырые нефти содержат органические кислоты, такие как карбоновые кислоты, которые вызывают коррозию или загрязнение нефтеперерабатывающего оборудования. Эти органические кислоты, в общем, попадают в категорию нафтеновых и других органических кислот. Нафтеновая кислота - это общий термин для обозначения смеси органических кислот, присутствующих в нефти. Нафтеновые кислоты могут вызвать коррозию при температурах в интервале от примерно 65oC (150oF) до 420oC (790oF). Нафтеновые кислоты распределены в широком диапазоне температур кипения (т.е. фракций) в кислотосодержащих сырых нефтях. В настоящем изобретении предложен способ широкого удаления таких кислот, при этом, что наиболее желательно, из более тяжелых (более высококипящих) и жидких фракций, в которых эти кислоты часто сконцентрированы. Нафтеновые кислоты могут присутствовать либо сами по себе, либо в комбинации с другими органическими кислотами, такими как фенолы.

Неотбензиненные сырые нефти являются очень сложными смесями, в которых может возникать большое число конкурирующих реакций. Неожиданно то, что реакции происходят, несмотря на то, что кислота разбавлена в сравнении с большим избытком нефтяного сырья и других обычно присутствующих реакционноспособных компонентов. Желательно, чтобы образующиеся соли (нафтенаты) оставались растворимыми в нефти и обычно концентрировались в мазуте, а не в низкокипящих фракциях.

Способ, предлагаемый в настоящем изобретении, применим для процессов, в которых желательны ингибирование или контроль коррозии в жидкой фазе, например, металлических поверхностей. В более общем виде, настоящее изобретение можно использовать в тех случаях, в которых было бы желательно уменьшение кислотности, обычно проявляющееся в уменьшении индекса нейтрализации кислотного сырья или в уменьшении интенсивности полосы карбоксильной группы, примерно при 1708 см-1, в ИК-спектре обработанной (нейтрализованной) сырой нефти, и в которых нежелательны образование эмульсии нефть-вода и большие объемы растворителя. В настоящем изобретении предложен также способ контроля образования эмульсии в кислом сырье путем обработки основной действующей компоненты таких эмульсий, как нафтеновых и подобных органических кислот, и путем уменьшения сопутствующих проблем транспортировки и переработки.

Концентрацию кислоты в сырой нефти обычно выражают через число нейтрализации кислоты, или кислотное число, которое равно количеству миллиграммов КОН, требуемых для нейтрализации кислотности одного грамма нефти. Его можно определить согласно ASTM D-664. Обычно уменьшение содержания кислоты можно определить по уменьшению числа нейтрализации или интенсивности полосы карбоксила в ИК-спектре примерно при 1708 см-1. Сырые нефти с общими кислотными числами (TAN) примерно 1 мг КОН/г и ниже считаются продуктами с коррозионной активностью от умеренной до низкой (сырье с общим кислотным числом 0,2 или меньше вообще рассматривается как продукт с низкой коррозионной активностью). Сырье с общим кислотным числом больше 1,5 считается коррозионным. Кислые сырые нефтепродукты, имеющие свободные карбоксильные группы, могут быть эффективно обработаны с использованием способа настоящего изобретения. ИК-анализ является особенно полезным в тех случаях, когда уменьшение числа нейтрализации не является очевидным при обработке основанием, как это было обнаружено при обработке более слабыми основаниями, чем КОН.

Сырыми нефтепродуктами, которые могут быть использованы, являются любые сырые нефти, содержащие нафтеновые кислоты и при этом жидкие или разжижаемые при температурах, при которых применяется настоящее изобретение. Используемый здесь термин "неотбензиненные сырые нефти" означает неочищенные, неперегнанные сырые нефти.

Используемый здесь термин "стехиометрическое количество" означает количество оксида, гидроксида или гидрата гидроксида металла в молях, достаточное для нейтрализации моля кислотной функциональности в сырой нефти. В молярном выражении, в случае оксидов, гидроксидов и гидратов гидроксидов металлов группы IA это соотношение составляет 1:1 молей металла на кислотную функциональную группу, а для оксидов и гидроксидов металлов группы IIA это соотношение равно 0,5: 1 молей металла на кислотную функциональную группу. Термины стехиометрически "выше", "более чем" или "в избытке" определены по отношению к вышеуказанному, так же как и термин "субстехиометрический". Субстехиометрический интервал составляет от 0,025:1 молей до стехиометрического количества, предпочтительно от 0,25:1 до значения меньше 0,5:1 (т.е. стехиометрического количества) для металла группы IIA, для группы IA - это интервал от 0,05:1 молей до значения меньше 1:1 (т.е. стехиометрического количества), предпочтительно от 0,5:1 до значения меньше 1:1 молей. Сверхстехиометрическая область доходит до 10:1 молей для групп IA и IIA; предпочтительно до 5:1 для группы IIA. Предпочтительные металлы - натрий, литий и калий из группы IA, кальций, магний, барий и стронций из группы IIA, причем кальций и магний предпочтительнее, а кальций самый предпочтительный.

Контактирование обычно проводят при комнатной температуре или при повышенной температуре, достаточной для образования флегмы раствора. Как правило, это область до 200oC, более узким подходящим интервалом является интервал примерно от 20oC до 200oC, предпочтительным от 50oC до 200oC, более предпочтительным от 75oC до 150oC.

Коррозионное кислотное сырье, т.е. продукты, содержащие только нафтеновые кислоты, либо последние в сочетании с другими органическими кислотами, такими как фенолы, может быть обработано в соответствии с настоящим изобретением.

Кислотные сырые продукты - это предпочтительно неотбензиненные сырые нефти. Однако также могут быть обработаны кислотные фракции неотбензиненных сырых нефтей, такие как отбензиненные нефти и другие высококипящие фракции. Так, например, могут быть обработаны фракции 500oF (260oC), фракции 650+oF (343+oC), вакуумные газойли и наиболее предпочтительно фракции 1050+oF (565+oC и отбензиненные сырые нефти.

1. Обработка оксидом, гидроксидом и гидратом гидроксида.

В одном аспекте изобретения сырую нефть приводят в контакт с эффективным количеством соединения, содержащего металл группы IA или IIA, т.е. эффективным количеством окиси, гидроокиси или гидрата гидроокиси щелочного металла или щелочноземельного металла, в присутствии эффективного количества воды, которая может быть добавлена или может образоваться естественным путем, для получения обработанной нефти, имеющей пониженную коррозионную активность и кислотность. Материал добавляют в твердом виде, что может также включать суспензию твердого вещества в жидкости, жидкую суспензию твердого вещества в воде или в органической жидкости или водную суспензию. Способы настоящего изобретения можно использовать для получения обработанных сырых нефтей, обладающих пониженной коррозионной активностью и пониженным содержанием нафтеновой кислоты, которая или полностью нейтрализована, или частично нейтрализована, в зависимости от соотношения и типа оксида, гидроксида или гидрата гидроксида, используемого для обработки кислого сырья. Оксид и смесь оксидов, или гидроксид и смесь гидроксидов, или гидрат гидроксида и смесь гидратов гидроксидов металлов группы IA и группы IIA добавляют к кислотосодержащему сырью в молярном соотношении, эффективном для получения нейтрализованной или частично нейтрализованной (т.е. не коррозионной) сырой нефти; нейтрализация может быть полной или частичной по желанию. На снижение коррозионной активности и уменьшение кислотности влияет количество добавляемого оксида, гидроксида или гидрата гидроксида. В общем, интервал добавляемого количества составляет от субстехиометрического количества до 10:1 молей на моль кислоты. В частности, для металла группы IA можно добавлять оксиды или смеси оксидов, гидроксиды или их смеси, или гидраты гидроксидов или их смеси в соотношении от 0,05 молей до значения менее 1:1 молей на моль кислоты, от 0,5:1 до менее 1:1 молей, от 1:1 до 10:1. Для группы IIA этот интервал может быть ниже. Обычно для металла группы IIA соотношения оксида или смеси оксидов, гидроксида или смеси гидроксидов или гидрата гидроксида или смеси гидратов гидроксидов к общему содержанию кислоты составляют от 0,025 молей до стехиометрического количества, или от 0,25 молей до менее чем стехиометрического количества, и до 10:1 молей, но можно также использовать и соотношения от 0,5: 1 до примерно 5:1 и от 1:1 до 0,5:1. Добавление меньших (чем стехиометрическое) количеств оксидов, гидроксидов или гидратов гидроксидов металлов группы IA и группы IIA может привести к неполной (т.е. частичной) нейтрализации исходного кислого сырья. Предпочтительными являются CaO и Ca(OH)2.

Некоторые сырые нефти сами содержат достаточное количество воды, другие требуют добавления воды до обозначенных здесь пределов. Общее количество воды равно эффективному количеству воды от 0 до 7 мас.% по отношению к сырью. Общее количество воды для соединений, содержащих металл группы IIA, находится в интервале по крайней мере от 0,3 мас.% (по отношению к кислотосодержащей нефти), предпочтительнее от 0,3 мас.% до 7 мас.%, но может находиться в следующих интервалах: 0,2-1,5 мас.%, 0,3-1,2 мас.% и 0,6-1 мас.%. Когда используют оксиды, гидроксиды и гидраты гидроксидов металлов группы IA, они не требуют добавления воды, а могут быть использованы как в отсутствие, так и в присутствии воды в пределах, определенных для группы IIA. При обработке получают обработанную сырую нефть, обладающую уменьшенной коррозионной активностью и пониженной кислотностью, которые могут варьировать, в зависимости от обработки, от частичной нейтрализации до полного отсутствия кислотности. Безводная кислая сырая нефть может быть обработана контактированием сырой нефти с эффективным количеством металлсодержащего соединения, выбранного из оксидов, гидроксидов, гидратов гидроксидов или смесей оксидов, гидроксидов или гидратов гидроксидов металлов группы IIA в присутствии соответствующего количества воды, достаточного для того, чтобы активизировать основание для нейтрализации кислоты. Таким образом, если используются оксиды, гидроксиды и гидраты гидроксидов металлов группы IIA, то для эффективного протекания реакции должно присутствовать небольшое количество воды.

Образование эмульсии воды и сырой нефти (т.е. вода в нефти или нефть в воде) склонно мешать эффективному разделению фаз сырой нефти и воды и, следовательно, извлечению обработанной сырой нефти. Образование эмульсии является нежелательной и специфической проблемой, возникающей при обработке водными основаниями сырых нефтей, содержащих нафтеновые кислоты. Согласно настоящему изобретению процессы можно проводить в отсутствие заметного образования эмульсии. Таким образом, дополнительным преимуществом обработки является отсутствие или существенное отсутствие образования эмульсии.

Оксиды, гидроксиды и гидраты гидроксидов металлов группы IA и группы IIA можно приобрести коммерчески или синтезировать с использованием известных способов. В твердом виде они могут быть в форме порошка или композита, частиц определенного размера или нанесены на огнеупорной (керамической) матрице. Типичные гидроксиды включают КОН, NaOH, гидроксид кальция, моногидрат гидроксида лития и октогидрат гидроксида бария, а в число оксидов включают оксид кальция, оксид натрия и оксид бария. Предпочтительными являются оксид и гидроксид кальция. Некоторые твердые вещества обычно являются кристаллогидратами.

Время реакции зависит от температуры и природы сырой нефти, подлежащей обработке, от содержания в ней кислоты и от количества и типа добавленных оксидов, гидроксидов и гидратов гидроксидов металлов группы IA или IIA, но обычно реакцию можно вести в течение времени примерно от менее 1 часа до примерно 20 часов, чтобы получить продукт, в котором уменьшены коррозионная активность и содержание кислоты. Обработанная сырая нефть содержит нафтенаты соответствующих оксидов, гидроксидов или гидратов гидроксидов металлов группы IA или группы IIA, использованных при обработке.

2. Обработка солями нафтеновых кислот.

Во втором аспекте изобретения, предназначенного для снижения коррозионной активности сырой нефти, уменьшение коррозионной активности и кислотности достигнуто в процессах, включающих прямое добавление или образование in situ карбоксилатов металлов в коррозионно активной сырой нефти. В этом изобретении используют карбоксилаты металлов, чья термодинамическая стабильность равна или превышает стабильность карбоксилатов железа. Предпочтительные металлы принадлежат к классу щелочноземельных, а именно Ca, Mg, Ba и Sr.

Исходные кислые сырые нефти, предназначенные для обработки солями нафтеновой кислоты, содержат воду в количестве по меньшей мере 0,3 мас.%, более предпочтительно содержание воды составляет от 0,3 мас.% до 7 мас.%.

В случае прямого добавления нафтенат металла добавляют в эффективном количестве вплоть до 5:1 молей металла на моль кислотной функциональной группы сырой нефти. Именно в этом аспекте изобретения коррозионная активность кислотосодержащей коррозионной сырой нефти уменьшается при контактировании исходной кислотосодержащей коррозионной сырой нефти с эффективным количеством нафтената, выбранного из группы, состоящей из нормальных или частичных (таких, как основные соли) нафтенатов металла группы IIA. Дополнительно нафтенат металла можно добавлять, смешивая исходную кислотосодержащую сырую нефть со второй, содержащей нафтенат металла, сырой нефтью или фракцией ("обрабатывающая сырая нефть"). Нафтенаты металла получают in situ, как описано в "1. Обработка оксидом, гидроксидом и гидратом гидроксида" и в этом разделе. Нейтрализованная сырая нефть может быть нейтрализована полностью или частично, в зависимости от взятого соотношения металлов и кислотной функциональности. Металлы принадлежат к группе IA и группе IIA, как обсуждалось выше. Используют обрабатывающие сырые нефти, содержащие эффективное количество нафтенатов, но практически это означает, что отношение нафтената металла в обрабатывающей сырой нефти к кислоте в исходном кислотосодержащем сырье будет меньше, чем 1:1 молей. Однако на практике нафтенат используют в соотношении от 0,025:1 до 1:1 молей металла по отношению к содержанию кислоты в исходном кислом сырье, более типично использование соотношения от 0,25 до 1:1 молей. Также можно использовать отношения больше, чем 1:1 молей, обычно до 10: 1 молей металла на содержание кислоты; однако может возникнуть необходимость добавлять нафтенат в избытке по сравнению с тем количеством, которое образуется при нейтрализации in situ в обрабатывающей сырой нефти. Таким образом, снижение кислотности и коррозионной активности исходной сырой нефти можно довести до желаемой степени путем варьирования соотношения исходной кислотосодержащей сырой нефти и нафтената, образующегося при добавлении in situ, или прямо добавленного, и/или путем смешения со второй, нафтенатсодержащей (т.е. нейтрализованной) сырой нефтью. Исходная кислотная сырая нефть и вторая, нафтенатсодержащая сырая нефть должны быть сравнимы по области температур кипения и по характеристикам. Так, например, кислотную неотбензиненную сырую нефть следует смешивать с нафтенатсодержащей неотбензиненной сырой нефтью, фракцию 500+oF (260+oC) - с соответствующей фракцией, фракцию 650+oF (343+oC - с соответствующей фракцией, фракцию 1050+oF (565+oC) - с соответствующей фракцией, вакуумный газойль - с соответствующим вакуумным газойлем, отбензиненную сырую нефть - со сравнимой отбензиненной сырой нефтью и т.п.

Вообще говоря, когда практикуется образование in situ, способ включает добавление оксида или гидроксида металла к исходной кислотосодержащей сырой нефти в субстехиометрических количествах для образования соответствующего нафтената. Таким образом, во втором аспекте оксид щелочноземельного металла, в частности CaO или гидроксид кальция, добавляют в субстехиометрических количествах к сырой нефти, которая содержит карбоновые кислоты, в частности нафтеновую кислоту. При этом оказывается, что добавляют меньше CaO или гидроксида кальция, чем требуется для полной нейтрализации кислоты.

Не желая быть связанными определенной теорией, принимаем, что добавление субстехиометрического количества Ca может подавить коррозию двумя путями: (1) начальной нейтрализацией некоторых нафтеновых кислот и (2) подавлением H+ в оставшейся кислоте эффектом общего иона. Ca реагирует преимущественно с более сильными нафтеновыми кислотами.

Гипотеза о влиянии Ca на коррозию приводится ниже. Предполагается, что ион водорода (H+) приводит в действие реакцию коррозии:

Fe0 + 2H+ ---> Fe++ + H2

Реакция CaO с нафтеновой кислотой требует, а также дает H2O согласно уравнению

CaO + 2RCOO-H ---> (RCOO)2-Ca + H2O

При наличии некоторого количества воды слабо ионизированные нафтеновые кислоты становятся источником H+ согласно

RCOO-H ---> H+ + RCOOH-

Нафтенаты Ca образуют дополнительные нафтенатные ионы (следующее уравнение), что приводит к сдвигу кислотного равновесия влево, уменьшая концентрацию H+ + за счет эффекта общего иона

(RCOO)2-Ca ---> (RCOO)-Ca+ + RCOO- ---> Ca++ + 2RCOO-

Результатом является непропорциональное уменьшение концентрации H+, если диссоциация соли выше, чем диссоциация кислоты.

При вышеприведенной обработке преимуществом является то, что образование эмульсии может быть ослаблено или практически отсутствовать.

Настоящее изобретение можно продемонстрировать следующими неограничивающими примерами.

Пример 1.

Реакционным аппаратом служит рифленый стеклянный сосуд емкостью 200 мл, снабженный мешалкой и обратным холодильником. Сырую нефть месторождения Грифон (Gryphon) (150 г), имеющую общее кислотное число 4 мг КОН/г, помещают в реактор. 150 г Грифона содержат 10,7 миллиэквивалентов кислот. Добавляют 300 мг оксида кальция, что соответствует 5,35 миллимолям, или 10,7 миллиэквивалентам. Затем смесь доводят до 100oC и перемешивают в течение 7 часов. ИК-анализ не показывает изменения полос 1708 см-1 и 1760 см-1, соответствующих димерной и мономерной формам кислоты, по сравнению с необработанным Грифоном. Добавляют 1,5 мл воды. Через 30 минут ИК-анализ показывает, что полосы 1708 и 1760 см-1 исчезают, т.е. кислоты нейтрализованы.

Пример 2.

Реактор тот же, что в примере 1. В реактор помещают 50 г сырой нефти Хейдран (Heidrun), имеющей общее кислотное число 2,8 мг КОН/г. 50 г Хейдрана содержат 2,5 миллиэквивалента кислот. Добавляют 70 мг оксида кальция, что соответствует 1,25 миллимолям, или 2,5 миллиэквивалентам. Затем смесь перемешивают при 100oC в течение 7 часов. ИК-анализ не показывает изменения интенсивности полос 1708 и 1760 см-1, соответствующих димерной и мономерной формам кислот, по сравнению с необработанным Хейдраном. Добавляют 0,5 мл воды и смесь перемешивают при 100oC в течение 30 минут. ИК-анализ показывает, что полосы 1708 и 1760 см-1 исчезают, т.е. кислоты нейтрализованы.

Пример 3.

Реакционным аппаратом служит 300 мл стеклянный реактор, снабженный мешалкой, ловушкой Дина-Старка и обратным холодильником. 200 мл сырой нефти месторождения Сан Хоакин Вэлли (SJV, San Joaquin Valley), имеющей общее кислотное число 4,2 мг КОН/г, помещают в реактор и нагревают до 120oC, пока вода не перестает конденсироваться в ловушке Дина-Старка, что занимает около 4 часов. 100 г полученной таким образом безводной сырой нефти SJV помещают в реактор, описанный в примере 1. 100 г сырья SJV содержат 7,5 миллиэквивалентов кислот. 210 мг оксида кальция, что соответствует 3,75 миллимолям или 7,5 миллиэквивалентам, добавляют к сырой нефти. Затем смесь перемешивают при 100oC в течение 5 часов. ИК-анализ не показывает изменения интенсивности полос 1708 и 1760 см-1, соответствующих димерной и мономерной формам кислоты, по сравнению с необработанным сырьем SJV. Добавляют 1 мл воды. После перемешивания при 100oC в течение 30 минут ИК-анализ показывает, что полосы 1708 и 1760 см-1 исчезают, что указывает на нейтрализацию кислоты.

Пример 4.

Реакционным аппаратом служит 300 мл стеклянный сосуд, снабженный мешалкой, ловушкой Дина-Старка и обратным холодильником. 200 г нефти Болобо (Bolobo) 2/4, имеющей общее кислотное число 8,2 мг КОН/г, помещают в реактор и прогревают при 150oC, пока вода не перестает конденсироваться в ловушке Дина-Старка. Это занимает примерно 4 часа. 100 г полученного таким образом безводного Болобо 2/4 помещают в реактор, описанный в примере 1. 100 г Болобо 2/4 содержат 14,6 миллиэквивалентов кислот. Добавляют 410 мг оксида кальция, что соответствует 7,3 миллимолям или 14,6 миллиэквивалентам. Смесь перемешивают при 100oC в течение 4 часов. ИК-анализ не показывает изменения интенсивности полос 1708 и 1760 см-1, соответствующих димерной и мономерной формам кислот, по сравнению с необработанным Болобо 2/4. Добавляют 1 мл воды и смесь перемешивают при 100oC в течение 30 минут. ИК-анализ показывает, что полосы 1708 и 1760 см-1 исчезают, что указывает на нейтрализацию кислоты.

Пример 5 (сравнительный).

Это пример для сравнения, т.е. для того, чтобы показать, что гидроксиды щелочных металлов не требуют добавления воды, чтобы прореагировать с кислотами безводной нефти. Реакционный аппарат описан в примере 1. 100 г сырой нефти Грифон, имеющей общее кислотное число 4 мг КОН/г, помещают в реактор. 100 г Грифона содержат 7,14 миллиэквивалентов кислот. Добавляют 286 мг гидроксида натрия, что соответствует 7,14 миллиэквивалентам. Затем смесь прогревают при 100oC в течение 3 часов. ИК-анализ показывает, что полосы 1708 и 1760 см-1, соответствующие димерной и мономерной формам кислот, фактически исчезают, что указывает на практически полную нейтрализацию.

Пример 6 (сравнительный).

Это пример для сравнения, т. е. для того, чтобы показать, что оксиды щелочных металлов не требуют добавления воды, чтобы прореагировать с кислотами безводной нефти. Реакционный аппарат описан в примере 1. 100 г нефти Грифон помещают в реактор. Затем добавляют 221 мг оксида натрия, что соответствует 3,57 миллимолям или 7,14 миллиэквивалентам. Смесь прогревают при 100oC в течение 2 часов. ИК-анализ показывает, что пики при 1708 и 1760 см-1, соответствующие димерной и мономерной формам кислот, фактически исчезают, что указывает на практически полную нейтрализацию.

Пример 7.

250 г сырой нефти с высоким содержанием нафтеновой кислоты (общее кислотное число равно 8 мг КОН на г нефти) помещают в автоклав для измерения коррозии. Скорость коррозии углеродистой стали в сырой нефти измеряют при температуре 600oF (316oC) и получают значение порядка 3,2 мм/год, или 125 милов (миллидюймов) в год (мил/год). Концентрация кальция в сырой нефти составляет примерно 150 млн.ч (ppm). Затем к свежей порции 250 г той же сырой нефти добавляют нафтенат кальция, так что содержание кальция в смеси изменяется до значения 190 млн.ч (ppm). Снова измеряют скорость коррозии в этой смеси. Как видно на фиг. 1, скорость коррозии уменьшается в 2,5 раза. Непропорциональное уменьшение скорости коррозии приписывают ингибированию коррозии нафтенатами Ca.

Пример 8.

Нафтеновую кислоту исходной сырой нефти с высоким ОКЧ (TAN), описанной в примере 1, полностью нейтрализуют обработкой стехиометрическим количеством CaO при температуре 210oF (98,9oC). Исходную нефть с высоким TAN затем смешивают с полностью нейтрализованной нефтью в массовых отношениях 9:1 и 7:3 соответственно. Измеряют скорость коррозии углеродистой стали в этих двух смесях при температуре 600oF (316oC). Результат показан в виде черных столбиков на фиг. 2. Коррозионная активность смеси 9:1 (нейтрализовано 10%) в 6 раз ниже по сравнению с исходным сырьем, а коррозионная активность смеси 7:3 (нейтрализовано 30%) в 50 раз меньше. Если бы происходила только нейтрализация, без синергического ингибирования коррозии, то наблюдали бы линейное уменьшение скорости коррозии, пропорциональное степени нейтрализации, как это показано заштрихованными столбиками на фиг. 2. Более сильное уменьшение измеренных скоростей коррозии является дополнительным доказательством ингибирования коррозии карбоксилатами металла, образовавшимися в ходе нейтрализации.

Аналогичным образом и при той же температуре предварительную нейтрализацию нафтеновых кислот сырой нефти перед ее смешиванием можно осуществить обработкой стехиометрическим количеством оксидов или гидроксидов и других щелочных или щелочноземельных металлов групп IA или IIA, после чего нейтрализованную нефть можно смешать с исходной нефтью, имеющей высокое TAN в пропорциях, указанных в примере 8.

Пример 9.

По концепции пример подобен примеру 8, за исключением того, что в качестве исходного материала используют отогнанную при 785-970oF (418-521oC) фракцию, полученную из сырья Грифон. Испытания на коррозию вновь проводят при 600oF (316oC) с отдельными фракциями этого образца, нейтрализованными CaO на 10, 30 и 50%. Здесь измерения показывают уменьшение скорости коррозии на 80% при степени нейтрализации 50% (черные столбики на фиг. 3), причем каждое измерение превосходит гипотетические результаты (заштрихованные столбики), предполагающие уменьшение коррозии, пропорциональное степени нейтрализации.

Пример 10.

Реакционным аппаратом служит колба, снабженная механической мешалкой и обратным холодильником, погруженная в масляную баню. 50 г сырой нефти SJV, имеющей число нейтрализации 4,17 мг КОН/г, и 208 мг тщательно измельченного гидроксида калия помещают в колбу. Температуру масляной бани повышают до 100oC и поддерживают при этой температуре в течение 5 часов при энергичном перемешивании содержимого колбы. После охлаждения твердые частицы отделяют центрифугированием. Нефть анализируют и находят, что число нейтрализации составляет 1,09 мг КОН/г.

Пример 11.

Реакционная аппаратура та же, что в примере 10. 50 г сырой нефти SJV и 150 мг тщательно измельченного гидроксида натрия помещают в колбу. Масляную баню нагревают до 100oC и поддерживают при этой температуре в течение 6 часов при интенсивном перемешивании содержимого колбы. После охлаждения твердые частицы отделяют центрифугированием. Обработанная нефть имеет число нейтрализации 1,02 мг КОН/г.

Пример 12.

Реакционная аппаратура та же, что в примере 10. 50 г нефти SJV и 300 мг тщательно измельченного гидроксида натрия помещают в колбу. Масляную баню нагревают до 100oC и поддерживают при этой температуре в течение 8 часов при энергичном перемешивании содержимого колбы. После охлаждения твердые частицы отделяют центрифугированием. Обработанная нефть имеет число нейтрализации 0,39 мг КОН/г.

Пример 13.

Реакционная аппаратура та же, что в примере 10. 50 г нефти SJV и 156 мг тщательно измельченного моногидрата гидроксида лития помещают в колбу. Масляную баню нагревают до 100oC и поддерживают при этой температуре в течение 6 часов при интенсивном перемешивании содержимого колбы. После охлаждения твердые частицы отделяют центрифугированием. Обработанная нефть имеет число нейтрализации 1,30 мг КОН/г.

Пример 14.

Реакционная аппаратура та же, что в примере 10. 50 г нефти SJV и 580 мг октагидрата гидроксида бария помещают в колбу. Масляную баню нагревают до 100oC и поддерживают при этой температуре в течение 6 часов при энергичном перемешивании содержимого колбы. После охлаждения твердые частицы отделяют центрифугированием. Обработанная нефть имеет число нейтрализации 1,37 мг КОН/г, что соответствует тому, что 31% исходной кислотности еще присутствует. Однако исследование методом ИК-спектроскопии показывает, что полоса 1708 см-1, соответствующая карбоксильной группе, имеет интенсивность, составляющую только 12% от интенсивности, получаемой для необработанной нефти.

Пример 15.

Реакционным аппаратом служит колба, снабженная мешалкой и обратным холодильником, погруженная в масляную баню. 50 г нефти SJV, имеющей число нейтрализации 4,17 мг КОН/г, и 0,566 оксида бария помещают в колбу. Температуру масляной бани доводят до 100oC и поддерживают в течение 6 часов. После охлаждения твердые частицы отделяют центрифугированием. Обработанную нефть анализируют и находят, что ее число нейтрализации составляет 0,24 мг КОН/г.

Пример 16.

Реакционная аппаратура та же, что в примере 15. 50 г той же нефти, что в примере 15, и 0,23 г оксида натрия помещают в колбу. Масляную баню нагревают до 100oC и поддерживают при этой температуре в течение 6 часов. После охлаждения твердые частицы отделяют центрифугированием. Обработанную нефть анализируют и находят, что число нейтрализации неизмеримо мало.

Пример 17.

Реакционная аппаратура та же, что в примере 10. 50 г нефти SJV и 490 мг октагидрата гидроксида стронция помещают в колбу. Масляную баню нагревают до 100oC и поддерживают при этой температуре в течение 8 часов при энергичном перемешивании содержимого колбы. После охлаждения твердые частицы отделяют центрифугированием. Обработанная нефть имеет число нейтрализации 3,20 мг КОН/г. Это соответствует 76% исходной кислотности. Однако исследование методом ИК-спектроскопии показывает, что полоса 1708 см-1, соответствующая карбоксильной группе, имеет интенсивность, составляющую только 36% от интенсивности, полученной для необработанной сырой нефти.

Пример 18.

Реакционная аппаратура та же, что в примере 10. 175 г нефти Болобо 2/4, имеющей число нейтрализации 8,2 мг КОН/г, и 3,9 г оксида бария помещают в реактор. Температуру масляной бани доводят до 100oC и содержимое реактора перемешивают в течение 8 часов. После охлаждения твердые частицы отделяют центрифугированием. Нефть имеет индекс нейтрализации 1,08 мг КОН/г.

Пример 19.

Реакционная аппаратура та же, что в примере 10. 50 г той же нефти, что в примере 10, и 1,04 г оксида кальция помещают в реактор. Масляную баню нагревают до 100oC и поддерживают при этой температуре в течение 8 часов. После охлаждения твердые частицы отделяют центрифугированием. Обработанная нефть имеет число нейтрализации 3,4 мг КОН/г. Это соответствует тому, что 81% исходной кислотности все еще присутствует. Однако исследование методом ИК-спектроскопии показывает, что полоса 1708 см-1, соответствующая карбоксильной группе, имеет интенсивность, составляющую только 30% от интенсивности, полученной для необработанной нефти.

Пример 20.

Реакционная аппаратура та же, что в примере 10. 50 г той же нефти, что в примере 10, и 2,08 г оксида кальция помещают в реактор. Масляную баню нагревают до 100oC и поддерживают при этой температуре в течение 6 часов. После охлаждения твердые частицы отделяют центрифугированием. Обработанное нефтяное сырье имеет число нейтрализации 2,3 мг КОН/г, что соответствует тому, что 55% исходной кислотности еще присутствует. Однако исследование методом ИК-спектроскопии показывает, что полоса 1708 см-1, соответствующая карбоксильной группе, имеет интенсивность, составляющую только 9% интенсивности, полученной для необработанной нефти.

Пример 21.

Реакционная аппаратура та же, что в примере 10. 50 г нефти Болобо 2/4, имеющей число нейтрализации 8,2 мг КОН/г, и 0,42 г оксида кальция помещают в реактор. Масляную баню нагревают до 100oC и поддерживают при этой температуре в течение 7 часов. После охлаждения твердые частицы отделяют центрифугированием. Обработанная нефть имеет индекс нейтрализации 5,9 мг КОН/г, что соответствует тому, что 72% исходной кислотности все еще присутствует. Однако исследование методом ИК-спектроскопии показывает, что полоса 1708 см-1, соответствующая карбоксильной группе, практически исчезает.

Пример 22.

Реакционным аппаратом является стеклянная колонка с внутренним диаметром 1 см и высотой 37 см, наполненная 100 г оксида бария и нагретая до примерно 120oC. 96,2 г нефти Болобо 2/4, имеющей число нейтрализации 8,2 мг КОН/г, пропускают через колонку. Обработанная таким образом нефть имеет число нейтрализации 1,7 мг КОН/г, что соответствует тому, что 24% исходной кислотности еще присутствует. Однако исследование методом ИК-спектроскопии показывает, что полоса 1708 см-1, соответствующая карбоксильной группе, имеет интенсивность, составляющую только 5% интенсивности, полученной для необработанной нефти.

Пример 23.

Реакционным аппаратом служит 200 мл колба, снабженная мешалкой и обратным холодильником. 100 г нефти NSB (North Sea Blend), имеющей число нейтрализации 2,1 мг КОН/г, 1 мл воды и 137 мг Ca(OH)2 загружают в реактор и перемешивают при 100oC в течение 5 часов. ИК-анализ показывает, что полоса 1708 см-1 соответствующая карбоксильной группе, практически исчезает.

Пример 24.

Реакционным аппаратом служит 100 мл колба, снабженная мешалкой и обратным холодильником. 50 г нефти Болобо 2/4, имеющей число нейтрализации 8,2 мг КОН/г, и 302 мг оксида магния помещают в реактор. Смесь перемешивают при 100oC в течение 7 часов. ИК-анализ показывает, что полоса 1708 см-1, соответствующая карбоксильной группе, практически исчезает.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УМЕНЬШЕНИЯ КИСЛОТНОСТИ И КОРРОЗИОННОЙ АКТИВНОСТИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2167909C2 |

| СПОСОБ УМЕНЬШЕНИЯ ОБЩЕГО КИСЛОТНОГО ЧИСЛА СЫРОЙ НЕФТИ | 1998 |

|

RU2178450C2 |

| СПОСОБ СНИЖЕНИЯ ОБЩЕГО КИСЛОТНОГО ЧИСЛА НЕФТЯНОГО СЫРЬЯ | 1998 |

|

RU2184762C2 |

| ТЕРМИЧЕСКОЕ РАЗЛОЖЕНИЕ НАФТЕНОВЫХ КИСЛОТ | 1996 |

|

RU2152975C1 |

| СНИЖЕНИЕ ВЯЗКОСТИ ПУТЕМ РАЗЛОЖЕНИЯ НАФТЕНОВЫХ КИСЛОТ В УГЛЕВОДОРОДНЫХ НЕФТЯХ ВЫДЕРЖКОЙ ПРИ ПОВЫШЕННОЙ ТЕМПЕРАТУРЕ | 1996 |

|

RU2167910C2 |

| СПОСОБ СНИЖЕНИЯ ОБЩЕГО КИСЛОТНОГО ЧИСЛА СЫРОЙ НЕФТИ | 1999 |

|

RU2207366C2 |

| СПОСОБ УМЕНЬШЕНИЯ ОБЩЕГО КИСЛОТНОГО ЧИСЛА НЕФТЯНОГО СЫРЬЯ | 1998 |

|

RU2192447C2 |

| УДАЛЕНИЕ НАФТЕНОВЫХ КИСЛОТ ИЗ НЕФТЯНОГО СЫРЬЯ И ДИСТИЛЛЯТОВ | 1999 |

|

RU2208622C2 |

| УДАЛЕНИЕ НАФТЕНОВЫХ КИСЛОТ ИЗ НЕФТЯНОГО СЫРЬЯ И ДИСТИЛЛЯТОВ | 1999 |

|

RU2205857C2 |

| СПОСОБЫ ОПТИМАЛЬНОГО ИСПОЛЬЗОВАНИЯ И УСОВЕРШЕНСТВОВАННОЙ ОЦЕНКИ КОРРОЗИОННОГО НЕФТЯНОГО СЫРЬЯ И ФРАКЦИЙ | 2000 |

|

RU2246725C2 |

Изобретение относится к способу уменьшения коррозионной активности кислотосодержащего коррозионного нефтяного сырья путем добавления к исходному нефтяному сырью нафтенатов металлов группы IIА в эффективном количестве или второго сырья в эффективном количестве, содержащего нафтенаты металлов группы IА и IIА, причем исходное нефтяное сырье содержит эффективное количество воды 0,3 -7 мас. % от общего количества нефтяного сырья. Технический результат - получение нефтяного сырья с пониженной коррозионной активностью, что снижает коррозию оборудования, используемого для извлечения, транспортировки и переработки сырого нефтяного сырья. 2 с. и 24 з.п.ф-лы, 3 ил.

| ЗАРЯД ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1993 |

|

RU2068979C1 |

| Способ получения компаундированных масел | 1940 |

|

SU63242A1 |

Авторы

Даты

2001-05-20—Публикация

1996-08-23—Подача