Изобретение относится к области машиностроения, а конкретнее, к заливке подшипников скольжения баббитом.

Известен способ заливки подшипников, где последовательно выполняются следующие операции: очистка, обезжиривание, травление, промывка, лужение корпуса подшипника и последующая центробежная заливка баббитом /1/.

К недостаткам этого способа можно отнести то, что прочность связи баббита с корпусом подшипника нестабильна, не обеспечивается плотность залитого слоя, происходит ликвация баббита.

Известен широко применяемый способ стационарной заливки вкладышей подшипников баббитом /2/, включающий очистку, обезжиривание, травление, промывку в горячей и холодной воде, лужение корпуса подшипника, нагрев вкладышей до температуры 240 - 280oC, стационарную заливку вкладышей баббитом в специальном приспособлении, охлаждение воздушно-водяной струей с наружной стороны вкладыша до 220 - 230oC и последующее охлаждение в сухом песке или асбесте. Этот способ принят за прототип.

Однако этот способ обладает существенными недостатками. При данном способе заливки происходит укрупнение β (SnSb) фазы интерметаллического соединения, что в свою очередь сопровождается резким снижением усталостной прочности баббита, не обеспечивается плотность залитого слоя и стабильная связь баббита с основанием подшипника. Велика трудоемкость и стоимость работ по заливке подшипников, значительны припуски на механическую обработку, большое количество брака по газовым порам и шлаковым включениям.

Предметом настоящего изобретения является повышение износостойкости, усталостной прочности, снижение трудоемкости и стоимости заливки и последующей механической обработки.

Указанная цель достигается тем, что после очистки, обезжиривания, травления, мойки, лужения и нагрева вкладышей на поверхность вкладыша способом выжимания наносят снизу вверх жидкий металл из металлоприемника, причем жидкий металл подают в металлоприемник, минуя контакт с атмосферой, и его температуру поддерживают постоянной на протяжении всего процесса заливки. Затем вкладыши охлаждают воздушно-водяной смесью со стороны залитого слоя снизу вверх, после этого снимают с установки и в дальнейшем охлаждают на воздухе.

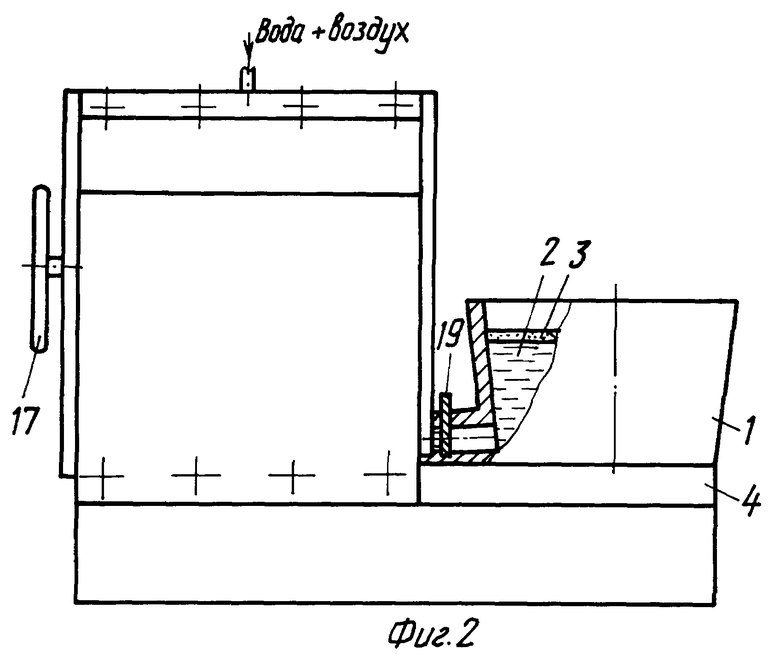

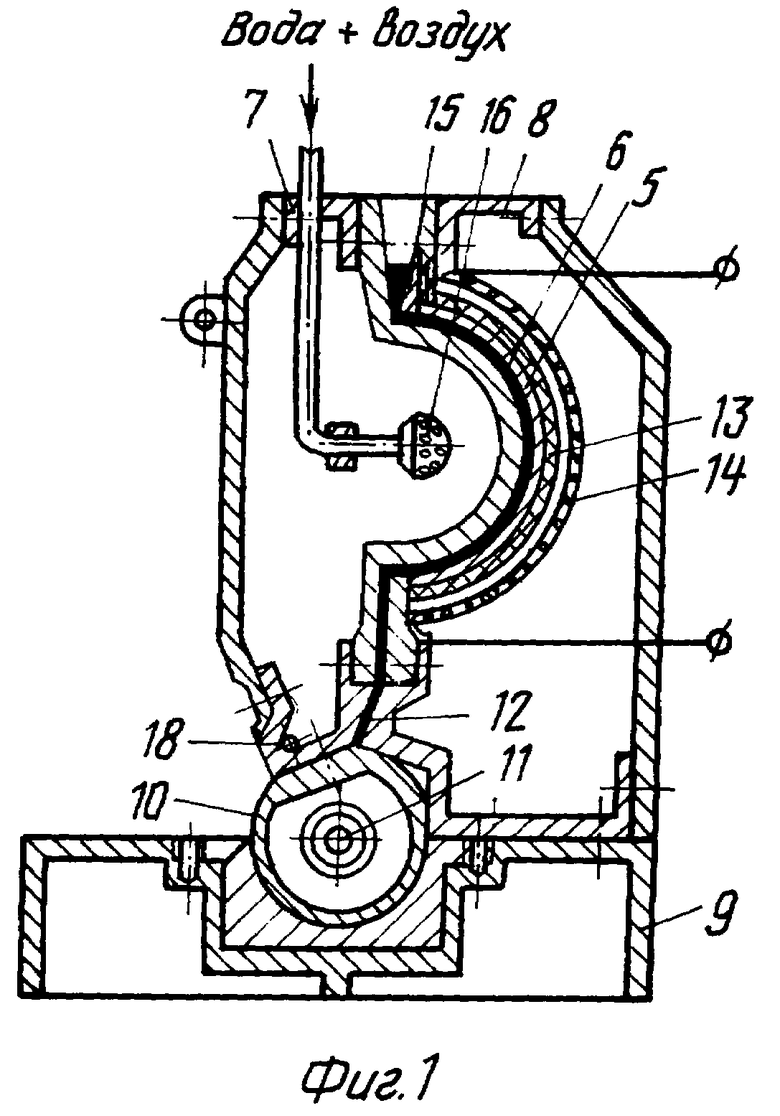

На фиг. 1 показана выжимная камера в разрезе, а на фиг. 2 приведен общий вид установки для заливки вкладышей подшипников баббитом. На фиг. 1, 2 использованы следующие обозначения: 1 - тигель, 2 - жидкий баббит, 3 - шлак, 4 - нагревательное устройство для расплавления баббита, 5 - вкладыш подшипника, заливаемый баббитом, 6 - слой баббита, 7 - подвижная матрица, 8 - неподвижная матрица, 9 - основание, 10 - трубчатая ось, 11 - нагревательный элемент, 12 - металлоприемник, 13 - асбестовая прокладка, 14 - нагревательное устройство для подогрева вкладышей, 15 - зажимная подвижная планка, 16 - охлаждающее устройство, 17 - поворотное устройство, 18 - сливное отверстие, 19 - заслонка.

Предлагаемый способ заливки осуществляется следующим образом. После очистки, обезжиривания, травления, промывки в горячей и холодной воде и лужения вкладыш 5 устанавливается в неподвижной матрице 8 при помощи зажимной планки 15 и нагревается с помощью нагревательного устройства 14 через асбестовую прокладку 13. Нагрев необходим для обеспечения прочной связи баббита с основанием подшипника. Одновременно с этим в тигле 1 плавится шихта, состоящая из кусочков баббита и флюса, который служит для создания защитной среды над слоем расплавленного металла и связывает окислы в шлаке 3 и в жидком металле 2, что резко повышает антифрикционные свойства баббита.

После полного расплавления баббита подвижная матрица 7 отводится в сторону, задвижка 19 поднимается и жидкий металл из тигля поступает в металлоприемник 12, где с помощью нагревательного элемента 11 баббит поддерживается в жидком состоянии. Затем подвижная матрица перемещается в сторону неподвижной матрицы с постоянной угловой скоростью. Во время движения матрицы металл выжимается из металлоприемника и сплошным фронтом, по всей ширине матрицы, поднимается вверх, заполняя полость между подвижной матрицей и вкладышем. В момент предельного сближения матриц излишек жидкого металла выбрасывается в специальную полость, образующую технологический прилив.

После этого нагревательные элементы отключаются и включается воздушно-водяное охлаждение 16. С помощью поворотного устройства 17 охлаждение производится со стороны залитого слоя снизу вверх вращением охлаждающего устройства против часовой стрелки. При охлаждении баббита происходит его усадка. Так как охлаждение происходит снизу вверх, то технологический прилив, в котором находятся излишки расплавленного баббита, играет роль питателя при усадке баббита, что позволяет значительно снизить усадочную пористость залитого слоя и утяжины. Охлаждение вкладыша со стороны залитого слоя обеспечивает структурную однородность антифрикционного слоя. Затем вкладыш извлекается со стороны залитого слоя.

Подача расплавленного металла из тигля в металлоприемник происходит без контакта с атмосферным воздухом, закрытой струей, что исключает окисление расплавленного баббита.

Нарастание кристаллизационной корки на основании вкладыша происходит в условиях непрерывного потока жидкой фазы расплава. Непрерывная подача из металлоприемника более горячего, чем в любой другой точке формы, металла поддерживает в пристеночной зоне в течение всего процесса формирования корки высокий температурный градиент, который способствует кристаллизации в тонком слое и созданию мелкозернистой структуры. Кроме того, поток смывает часть промежуточной фазы расплава и этим замедляется процесс кристаллизации, способствуя созданию корок с высокой плотностью.

Гидродинамические особенности процесса заливки выжиманием способствуют удалению из сплава газов и твердых включений, в результате чего наносимый антифрикционный слой получается прочным и пластичным, не содержащим газовые поры и шлаковые включения.

Высокая степень чистоты поверхности и высокая точность геометрических размеров позволяют значительно снизить припуски на механическую обработку, ее трудоемкость и стоимость.

Источники информации, принятые во внимание при составлении описания

1. Н.В. Бушуев, А.Г. Громыко. Ремонт судовых дизелей. Калининград, 1963.

2. Технология судоремонта. И.М. Гуревич, 1970, с. 149-151, прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО СЛОЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2005 |

|

RU2295423C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МОТОРНО-ОСЕВЫХ ПОДШИПНИКОВ ЛОКОМОТИВОВ | 2007 |

|

RU2386058C2 |

| Способ изготовления разъемного вкладыша опорного подшипника скольжения | 2016 |

|

RU2631577C2 |

| Способ изготовления биметаллических втулок сталь-баббит | 2015 |

|

RU2643000C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО СЛОЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2349415C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВКЛАДЫШЕЙ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ | 1995 |

|

RU2082580C1 |

| Способ наплавки вкладышей подшипников | 1974 |

|

SU529898A1 |

| СПОСОБ НАНЕСЕНИЯ БАББИТА НА ПОДШИПНИК | 1998 |

|

RU2160652C2 |

| Приспособление для центробежной тонкослойной заливки подшипниковых вкладышей | 1948 |

|

SU80496A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ И ТЕХНИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ЯНТАРЯ | 2000 |

|

RU2179932C1 |

Изобретение относится к области машиностроения. Жидкий металл подают в металлоприемник без контакта с атмосферой. На предварительно подготовленный вкладыш наносят жидкий баббит методом выжимания его из металлоприемника. Температуру жидкого металла поддерживают постоянной на протяжении всего процесса заливки. Затем вкладыш охлаждают воздушно-водяной смесью со стороны залитого слоя снизу вверх. Способ обеспечивает повышение износостойкости, усталостной прочности, снижение трудоемкости и стоимости заливки вкладышей. 2 ил.

Способ заливки вкладышей подшипников скольжения баббитом, заключающийся в очистке, обезжиривании, травлении, мойке, лужении, нагреве вкладыша, заливке баббитом, охлаждении воздушно-водяной смесью, а затем на воздухе, отличающийся тем, что жидкий металл подают в металлоприемник, исключая контакт с атмосферой, а из металлоприемника способом выжимания наносят на поверхность вкладыша снизу вверх, причем температуру жидкого металла поддерживают постоянной на протяжении всего процесса заливки, а охлаждение вкладышей подшипников осуществляют со стороны залитого слоя снизу вверх.

| ГУРЕВИЧ И.М | |||

| Технология судоремонта | |||

| - М.: Транспорт, 1970, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

| СТЕБАКОВ В.С., ТАРУТИН В.Я | |||

| Литье выжиманием | |||

| - М.: Машгиз, 1962, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| РЖ"Технология машиностроения", 1991, N 11, реферат 11Г319П | |||

| Машина для литья выжиманием с параллельным сближением полуформ | 1979 |

|

SU1052324A1 |

| US 4932460, 12.06.1990. | |||

Авторы

Даты

2001-05-27—Публикация

1997-06-17—Подача