Изобретение относится к производству строительных материалов и может быть использовано в автоматах-укладчиках кирпича или блоков.

Известно устройство для подъема штучных изделий, содержащее ходовую тележку, групповой захват и узел соединения захвата с тележкой. Узел соединения включает, несущую групповой захват, подвижную раму с упорными роликами, которая установлена с возможностью вертикального перемещения в направляющих, размещенных на ходовой тележке. На подвижной раме установлен канатный блок, а на ходовой тележке привод подъема с канатами. Для обеспечения безопастности обслуживающего персонала при обрыве каната, устройство снабжено также стопорным механизмом (см. а. с. СССР N 837884 по кл. B 28 B 13/00, заявл. 03.09.79 г., опубл. 15.06.81 г. Подъемно-транспортный механизм для переноса кирпичей).

Недостатком данного устройства является низкая надежность работы. При подъеме (опускании) группового захвата относительно ходовой тележки канат, соединяющий их между собой, наматывается на канатный барабан, т.е. нитка каната перемещается вдоль канатного барабана. При этом участок каната, соединяющий групповой захват с ходовой тележкой занимает положение с отклонением от вертикали, следовательно, тяговое усилие передается под углом к подвижной раме. Возникает тенденция к заклиниванию подвижной рамы в направляющих при перемещении, что отрицательно влияет на надежность и долговечность.

Наиболее близким по технической сущности к заявляемому решению, достигаемому эффекту и выбранным в качестве прототипа является устройство для подъема штучных изделий, содержащее раму, групповой захват и узел соединения захвата с рамой, который включает несущую групповой захват подъемную колонну, установленную с возможностью вертикального перемещения в направляющих, размещенных на раме, механизм перемещения колонны и привод. Механизм перемещения колонны содержит установленный внутри подъемной колонны корпус гидроцилиндра, шток которого соединен с крышкой подъемной колонны. Стенки колонны выполнены с прорезями. Цапфы, связанные с корпусом гидроцилиндра, смонтированы на опорах рамы и имеют возможность перемещения в прорезях стенок колонны при ее подъеме или спуске. Направляющие выполнены в виде роликов, разнесенных по вертикали (см. а.с. СССР N 670445 по кл. В 28 В 13/00, заявл. 14.04.77 г. , опубл. 30.06.79 г. Устройство для захвата и переноса штучных изделий).

Данное устройство, в отличие от аналога, обеспечивает вертикальную передачу тягового усилия на центр группового захвата от подъемной колонны, связанной со штоком гидроцилиндра. Однако закрепление группового захвата только "за центр" при большой длине хода (более 0,9 м) группового захвата и неравномерном заполнении его кирпичами требует для восприятия значительных нецентрально приложенных нагрузок использования массивных металлоконструкций. На размеры подъемной колонны влияет также необходимость размещения внутри нее гидроцилиндра. Кроме того, использование гидропривода в данном устройстве повышает требования к условиям его изготовления, эксплуатации, повышает его стоимость, снижает возможность его ремонта в условиях кирпичных заводов, т. е. на месте их использования.

Таким образом, недостатком данного устройства является повышенная сложность изготовления, эксплуатации и ремонта, высокая стоимость.

Задачей настоящего изобретения является упрощение изготовления, эксплуатации и ремонта устройства при сохранении высокой надежности в условиях большого хода (более 0,9 м) группового захвата и несимметричной его загрузке, а также его удешевление.

Техническим результатом, обеспечивающим решение поставленной задачи, является оптимизация передачи тягового усилия на групповой захват.

Указанная задача решается за счет того, что в известном подъемном устройстве для штучных изделий, содержащем раму, групповой захват и узел его соединения с рамой, который включает несущую групповой захват колонну, установленную с возможностью вертикального перемещения в направляющих, размещенных на раме, механизм перемещения колонны и привод, согласно изобретению узел соединения захвата с рамой включает, по крайней мере, две колонны, размещенные вокруг центра тяжести захвата, механизм перемещения каждой колонны выполнен в виде зубчато-реечной передачи, рейка которой размещена на колонне, а шестерня на раме, причем направляющие колонны разнесены по вертикали на величину не менее 2/3 хода группового захвата, а шестерни механизмов перемещения колонн установлены с возможностью синхронного вращения.

Каждая из колонн выполнена в виде стержня с продольным пазом, в котором съемно закреплена зубчатая рейка, установленная в пазу с образованием выступа из него не менее чем на высоту зуба, направляющие выполнены в виде втулок, размещенных по торцам трубы с длиной не менее 0,9 хода группового захвата, причем верхняя из втулок выполнена с пазом, предназначенным для прохождения выступа зубчатой рейки при перемещении колонны, а шестерня механизма перемещения размещена над верхней втулкой на расстоянии не более 4 диаметров шестерни.

Верхняя втулка запрессована, а нижняя установлена съемно, причем втулки могут быть выполнены из бронзы или фторопласта.

Исследования по источникам патентной и научно-технической информации показали, что заявляемое устройство неизвестно и не следует явным образом из изученного уровня техники, т. е. соответствует критериям "новизна" и "изобретательский уровень".

Устройство может быть изготовлено на любом машиностроительном заводе и может найти применение в промышленности строительных материалов, т.е. является промышленно применимым.

Выполнение устройства заявленным образом позволяет синхронно передавать тяговое усилие на групповой захват сразу в нескольких (по крайней мере в двух) точках, причем эти усилия направлены практически по осям направляющих за счет размещения зубчатых реек, на колоннах. При этом вертикальное положение колонны надежно обеспечивается тем, что направляющие разнесены по вертикали на величину не менее 2/3 хода группового захвата. Уменьшение этой величины приводит к нарушению жесткости закрепления колонн в условиях больших ходов (более 0,9 м) группового захвата и несимметричной его загрузке.

Это позволяет снизить нагрузки, действующие на элементы заявленного устройства, и, следовательно, позволяет изготовить его из металлоконструкций небольших поперечных сечений, обеспечив при этом точное позиционирование группового захвата относительно кирпичей, подлежащих подъему. Устраняется также тенденция к перекосу колонны в направляющих, т.е. повышается их долговечность. Перечисленное выше, обеспечивает высокую надежность работы устройства. Кроме того, отказ от использования гидропривода позволяет, по сравнению с прототипом, изготовить устройство значительно более дешевое, нетребовательное к условиям эксплуатации, ремонтопригодное и несложное в изготовлении.

При этом выполнение каждой колонны устройства в виде стержня с пазом и съемной зубчатой рейкой, выступающей из паза на высоту зуба, а также выполнение направляющих заявляемым образом позволяет избежать ударов шестерни по колонне и зубчатой рейки по втулке, произвести замену зубчатой рейки при ее износе, т.е. снизить износ и повысить ремонтопригодность устройства, а, следовательно, обеспечить надежность работы устройства. К тому же выполнение направляющих в виде втулок, размещенных по торцам трубы так, что верхняя из них запрессована в трубе, а нижняя установлена съемно, например посредством болтов, соединяющих через резиновые прокладки фланцы втулки и трубы, позволяет упростить достижение соосности втулок, отстоящих друг от друга на значительное (0,9 хода группового захвата и более) расстояние.

Выполнение втулок из бронзы или фторопласта снижает трение колонны о втулки.

Таким образом, оптимизация конструкции устройства позволяет значительно упростить его изготовление, эксплуатацию и ремонт, обеспечив при этом высокую надежность работы при пониженной стоимости устройства.

Сущность технического решения поясняется чертежами, на которых представлены:

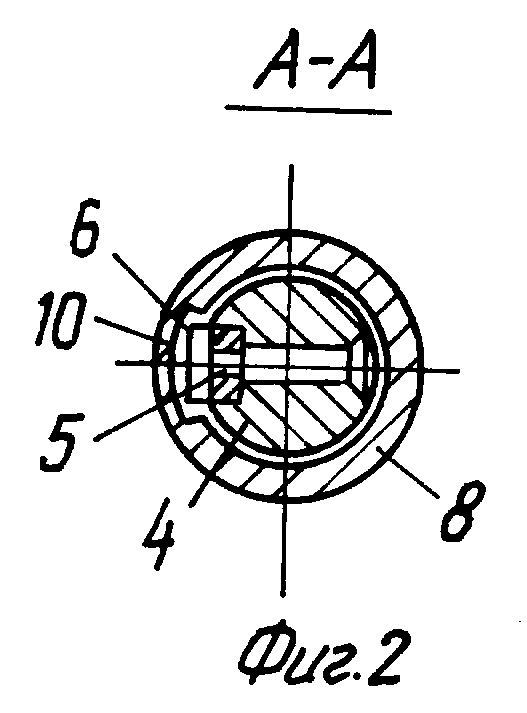

на фиг. 1 - подъемное устройство для штучных изделий, поперечный разрез (слева-групповой захват в верхнем положении, справа - групповой захват в нижнем положении);

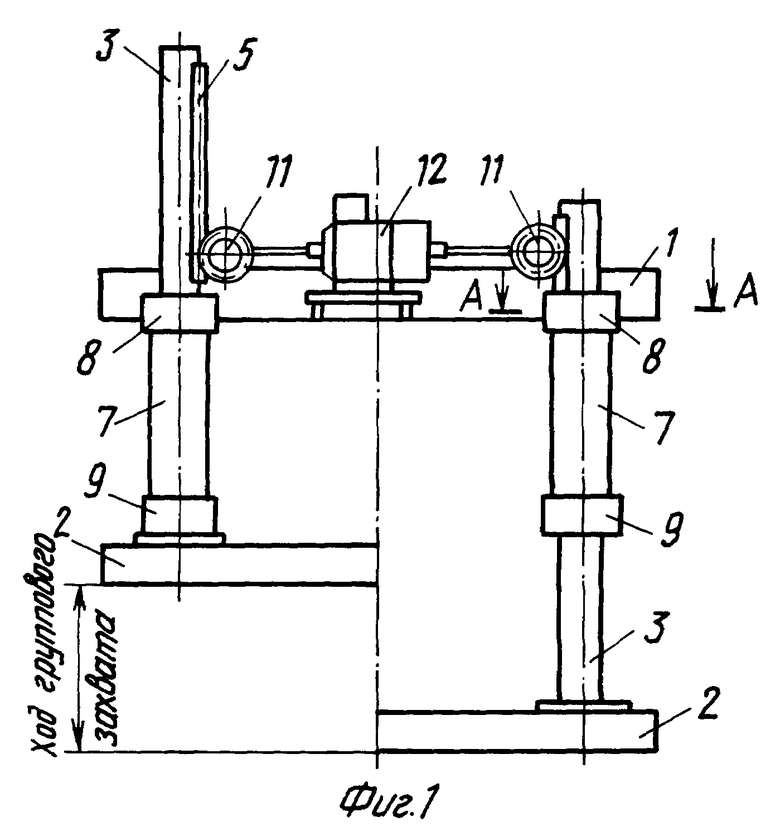

на фиг. 2 - разрез А-А на фиг. 1

Подъемное устройство содержит раму 1, групповой захват 2 и узел соединения захвата 2 с рамой 1. Узел соединения включает две колонны 3, несущие групповой захват 2. Колонны 3 расположены предпочтительно симметрично относительно центра тяжести захвата 2. Колонны 3 выполнены в виде цилиндрических стержней с продольными пазами 4. В пазах 4 жестко съемно на винтах (не обозначены) закреплены зубчатые рейки 5, что позволяет заменить их в случае износа. Рейки 5 установлены в пазу 4 с образованием выступа 6, высота которого составляет не менее высоты зуба зубчатой рейки 5. Узел соединения группового захвата 2 с рамой 1 включает также направляющие, выполненные в виде втулок, размещенных по торцам цилиндрической трубы 7, жестко закрепленной на раме 1. Втулки выполнены из бронзы, причем верхняя втулка 8 запрессована в трубе 7, а нижняя втулка 9 закреплена на трубе 7 съемно посредством болтов и резиновых прокладок, соединяющих фланцы трубы 7 и нижней втулки 9. Верхняя втулка 8 выполнена с внутренним пазом 10, предназначенным для обеспечения прохождения выступа 6 зубчатой рейки 5 при перемещении колонны 3. Верхняя втулка 8 и нижняя втулка 9 разнесены по вертикали предпочтительно на величину хода группового захвата 2. Размещение их на таком значительном расстоянии друг от друга обеспечивает высокую точность позиционирования захвата 2 при его подъеме /спуске, т.е. возможность размещения строго над группой кирпичей, положение каждого из которых в группе определено с точностью до 1-2 мм. Синхронное перемещение колонн 3 обеспечивается синхронным вращением шестерен 11, образующих с зубчатыми рейками 5 зубчато-реечные передачи. Шестерни 11, закрепленные на раме 1, приводятся во вращение от электродвигателя 12. Шестерни 11 размещены предпочтительно непосредственно над верхними втулками 8. При установке втулок 8 и 9 на расстоянии между собой более 2/3 хода, по менее 0,9 хода группового захвата нижняя втулка 9 также выполняется с внутренним пазом 10 для прохождения выступа 6 зубчатой рейки 5 или шестерня 11 устанавливается выше верхней втулки 8 настолько, чтобы при опускании колонны 3, размещенная на ней рейка 5 не дошла до втулки 9. Рама 1 подъемного устройства для обеспечения его горизонтального перемещения снабжена ходовыми колесами (не показаны).

Устройство работает следующим образом.

Устройство размещают над группой кирпичей и, приводя в синхронное вращение шестерни 11, находящиеся в зацеплении с зубчатыми рейками 5, закрепленными на колоннах 3, несущих групповой захват 2, опускают его на кирпичи, обеспечивая высокую точность позиционирования. Групповой захват 2 зажимает подлежащий перемещению слой кирпичей, который может быть сформирован полностью, что обеспечивает симметричное загружение захвата 2, или быть неполным, что приводит к несимметричной загрузке захвата 2. Следует отметить, что даже несимметричная загрузка и большой ход (более 0,9 м) захвата 2 не вызывают значительных напряжений в элементах устройства из-за перераспределения нагрузки на несколько (по крайней мере две) колонн и практически осевого ее приложения. После захвата кирпичей осуществляют обратный ход колонн 3, поднимающих захват 2 и, в случае необходимости, перемещение кирпичей на новую позицию, где захват 2, опускаясь, освобождает кирпичи. Далее цикл повторяется.

Таким образом, заявляемое устройство по сравнению с прототипом обеспечивает надежную работу в условиях большого хода и возможной несимметричной загрузки захвата при значительном упрощении изготовления, эксплуатации, ремонта и пониженной стоимости устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУППОВОЙ ЗАХВАТ | 2000 |

|

RU2169074C1 |

| ПЕРЕКЛАДЧИК КИРПИЧА | 2000 |

|

RU2167762C1 |

| СПОСОБ ФОРМОВАНИЯ СИЛИКАТНОГО КИРПИЧА-СЫРЦА | 2008 |

|

RU2381896C2 |

| СПОСОБ УКЛАДКИ КИРПИЧА-СЫРЦА В ШТАБЕЛЬ ДЛЯ ТЕРМООБРАБОТКИ | 2001 |

|

RU2206450C1 |

| КОМПЛЕКС ДЛЯ ФОРМОВАНИЯ И ШТАБЕЛИРОВАНИЯ КИРПИЧА-СЫРЦА | 2006 |

|

RU2312012C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫПУЧЕГО СЫРЬЕВОГО МАТЕРИАЛА К ПРЕСС-ФОРМЕ | 2003 |

|

RU2252139C1 |

| СПОСОБ УКЛАДКИ КИРПИЧА-СЫРЦА В ШТАБЕЛЬ ДЛЯ ТЕРМООБРАБОТКИ | 2001 |

|

RU2331515C2 |

| Устройство для переноса слоя кирпича на печную вагонетку | 1990 |

|

SU1787790A1 |

| Стеллажный кран-штабелер | 1981 |

|

SU984944A1 |

| Садчик кирпича на обжиговые вагонетки | 1982 |

|

SU1025521A1 |

Изобретение относится к производству строительных материалов. Технический результат - оптимизация передачи тягового усилия на захват. Подъемное устройство для штучных изделий содержит раму, групповой захват и узел соединения захвата с рамой, который включает, по крайней мере, две колонны, размещенные вокруг центра тяжести захвата, а также механизмы перемещения колонн, которые выполнены в виде зубчато-реечных передач, рейки которых размещены на колоннах, а шестерни - на раме. При этом колонны установлены с возможностью вертикального перемещения в направляющих, размещенных на раме, направляющие разнесены по вертикали на величину не менее 2/3 хода группового захвата, а шестерни механизмов перемещения колонн установлены с возможностью синхронного вращения. 3 з.п. ф-лы, 2 ил.

| Устройство для захвата и переноса штучных изделий | 1977 |

|

SU670445A1 |

| Захват для переноса изделий прямоугольной формы | 1980 |

|

SU919881A1 |

| МАНИПУЛЯТОР-УКЛАДЧИК ФОРМ | 1992 |

|

RU2037410C1 |

| Устройство для резки труб | 1989 |

|

SU1683906A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

2001-05-27—Публикация

2000-02-09—Подача