Настоящее изобретение относится к способу изготовления пакетов из фольги, при котором по меньшей мере две ленты фольги, которые служат боковыми стенками пакетов из фольги, помещаются одна на другую и соединяются друг с другом, а затем разрезаются на отдельные пакеты из фольги, и к устройству для изготовления пакетов, реализующему этот способ.

В процессе изготовления пакетов из фольги подают по меньшей мере две ленты фольги, которые служат боковыми стенками пакета из фольги. Ленты фольги подаются обычно соответствующими подающими барабанами. Индивидуальные ленты фольги помещаются одна на другую и свариваются или склеиваются друг с другом по меньшей мере в тех местах, где расположены боковые кромки пакетов из фольги. Соединенные вместе ленты фольги затем разрезаются вдоль соединений, чтобы образовать отдельные пакеты из фольги. Фольга для дна пакета, которая в области будущего дна пакета приваривается или приклеивается между боковыми стенками и создает пространство для заполняющего материала, когда ее разогнут в стороны, может быть помещена между боковыми стенками. Кроме того, такая фольга для дна служит основанием, на которое можно поставить пакет. Впоследствии пакеты из фольги, которые изготовлены таким способом и закрыты с трех боковых сторон, могут, например, быть поданы на пункт заполнения, где через четвертую сторону, которая еще не закрыта, наполняются заполняющим материалом, и затем четвертая кромка двух боковых лент фольги запечатывается или заклеивается.

Как правило, ленты фольги, которые подаются на сваривающее устройство, уже снабжены соответствующими печатными оттисками, которые дают информацию о продукте, который должен содержаться в пакете из фольги. Например, точно определено для каждой ленты из фольги еще до того, как она подана на сваривающее или склеивающее устройство, сколько материала, соответственно, требуется для изготовления пакета из фольги. Однако могут быть небольшие отклонения количества фольги, предназначенной для изготовления пакета из фольги. Также отклонения могут, например, быть вызваны неточностью печатного станка при нанесении оттиска. Кроме того, операция разматывания подающего барабана может приводить к различным растяжениям материала фольги, в зависимости от того, большее или меньшее количество фольги намотано на подающий барабан. Ввиду больших объемов производства, что в настоящее время обычно для автоматизированных производственных систем, такие отклонения, даже если они очень малы как таковые, накапливаются аддитивно (складываются), в результате чего возможно нежелательное смещение отпечатанного рисунка относительно боковых кромок будущего пакета из фольги. Такая проблема будет еще более серьезной, если в дополнение к оттиску имеются другие характерные особенности, например входное отверстие для соломинки в пакете из фольги, предназначенном для напитков, может быть смещено по отношению к его правильному положению.

Таким образом, целью настоящего изобретения является создание способа и устройства, с помощью которых можно избежать отклонений в количестве материала фольги, предназначенного для отдельных сторон пакета из фольги.

Цель достигается с помощью способа изготовления пакетов из фольги по п.1 и устройства для изготовления пакетов по п. 15 формулы изобретения.

В способе согласно изобретению по меньшей мере две ленты фольги прежде всего подаются для формирования боковых стенок пакета из фольги. Эти ленты помещаются одна на другую и соединяются друг с другом вдоль будущих боковых кромок пакетов из фольги. Возможные различия в количествах материала фольги, подаваемого по меньшей мере двумя лентами фольги в направлении подачи для соответствующего пакета из фольги, устраняются путем растягивания ленты, которая подает меньшее количество материала для пакета из фольги.

Как следствие, в предлагаемом способе еще до процесса склеивания или сваривания осуществляется компенсация возможного различия количества материала фольги. Посредством этого обеспечивается то, что отдельные ленты фольги будут прилегать друг к другу в правильном положении, прежде чем они будут соединены друг с другом. Смещение, даже небольшое, может, таким образом, быть предотвращено, так что накопление неправильных положений устраняется. Так как только та лента фольги, которая в действительности подает меньшее количество материала для пакета из фольги в направлении подачи подвергается операции растягивания, способ будет реагировать на каждое изменение в режиме работы.

Операция растягивания может быть легко осуществлена, когда подача фольги для той ленты, которую надо растянуть, прерывается или замедляется на короткий промежуток времени, пока продолжается операция протяжки, следующая за процессом соединения. В результате подачей фольги управляют в соответствии с необходимым растягиванием. Подача ленты фольги может, например, быть прервана зажимным устройством, которое действует на подаваемую ленту всякий раз, когда ее нужно растянуть.

В другом варианте способа операция растягивания выполняется путем удерживания ленты, которую нужно растянуть, в двух отнесенных друг от друга местах при одновременном увеличении натяжения ленты между точками удерживания. Этот способ обеспечивает очень точное растяжение ленты. В этом варианте лента может быть прочно зажата в точках удерживания, так что растяжение выполняется для части ленты, находящейся между этими точками.

Натяжение ленты может быть легко увеличено с помощью растягивающего тела, которое отклоняет ленту, которую нужно растянуть, в поперечном направлении от неотклоненного пути транспортирования по всей ее ширине между двумя точками удерживания. В результате поперечного отклонения лента из фольги удлиняется.

От того, какую из лент фольги нужно растягивать, зависит то, какое из растягивающих устройств по меньшей мере на двух подаваемых лентах фольги в данный момент является активным. Эта операция может выполняться автоматически или в режиме ручного управления. Когда количество материала фольги, подаваемое по меньшей мере двумя лентами фольги в направлении транспортировки для соответствующего пакета из фольги, приблизительно идентично для обеих лент, может быть полезным, чтобы одна из лент постоянно предварительно растягивалась, например за счет подачи с меньшей скоростью. Другая лента тогда растягивается соответствующим образом согласно изобретению.

Существуют различные возможности определения количества материала фольги, подаваемого для изготовления пакета из фольги в направлении подачи. В наиболее предпочтительном варианте осуществления способа подаваемая лента имеет нанесенные на нее соответствующие метки, которые расположены с интервалами, соответствующими количеству материала фольги для пакета из фольги. Измеряя расстояние между указанными метками, легко можно определить, сколько материала фольги подается соответствующей лентой для изготовления пакета из фольги. Всякий раз, когда расстояние между отдельными метками меньше, чем протяженность, которую должен иметь будущий пакет из фольги в направлении подачи, упомянутый материал фольги будет соответственно растягиваться до тех пор, пока соответствующие метки не окажутся на требуемом расстоянии.

Метки могут быть образованы выемками, отверстиями или конструктивными особенностями. Однако метка, которая может быть распознана оптически, имеет простую форму. Такая метка легко может быть заранее напечатана на фольге, например в ходе процесса, при котором надпись на будущем пакете наносится на ленту. Дополнительная операция для этой цели не требуется. Кроме того, оптические метки могут очень легко быть обнаружены и оценены.

Такие метки могут быть нанесены в области подаваемого материала, которая отрезается до окончательного формирования пакета из фольги. Однако особенно экономичный вариант обеспечивается, когда метка наносится в области, которая позже образует боковую стенку соответствующего пакета из фольги. В этом случае не будет напрасной потери материала при удалении метки. Метка, которая может быть прочитана оптически, может быть очень небольшой и может, следовательно, быть выполнена таким образом, чтобы не привлекать внимания. Кроме того, оптическая метка может быть помещена в печатный оттиск на ленте, который имеется в любом случае, или часть существующего оттиска сама может быть использована как оптическая метка.

Способ может быть применен для лент фольги, имеющих ширину в направлении, перпендикулярном к направлению подачи, в точности соответствующую ширине пакета из фольги. Способ, однако, особенно эффективен, когда подаваемая лента фольги имеет ширину, соответствующую множеству пакетов из фольги, так что множество пакетов может быть изготовлено бок о бок друг с другом в одно и то же время. Пакеты из фольги, которые изготавливаются бок о бок друг с другом, отделяются друг от друга при последующей обработке. Когда используется такой параллельный способ, достаточно одной отдельной метки, которая будет пригодна для ряда параллельно изготавливаемых пакетов из фольги.

Устройство для изготовления пакетов, предназначенное для осуществления способа согласно изобретению, содержит измерительное устройство для определения количества материала соответствующей поданной фольги, т.е. материала, подаваемого в направлении подачи для изготовления соответствующего пакета из фольги. Далее, устройство для изготовления пакетов согласно изобретению содержит растягивающее устройство для каждой подаваемой ленты фольги, причем оно сконструировано так, что растягивает соответствующую ленту в ответ на сигнал от измерительного устройства.

В предпочтительной форме осуществления изобретения растяжение, обеспечиваемое в направлении, перпендикулярном к направлению подачи лент, фольги, достаточно для обработки лент фольги, ширина которых соответствует множеству пакетов из фольги.

Предпочтительно, имеется несколько оптических датчиков для распознавания меток на подаваемой ленте фольги, благодаря чему можно определить количество материала, которое подано отдельной лентой для формирования отдельного пакета из фольги. Такие оптические датчики позволяют легко осуществить точное измерение. Сигнал от оптических датчиков может быть непосредственно использован для инициирования соответствующей операции растягивания с помощью растягивающего устройства.

Когда обрабатываются ленты фольги, протяженность которых в направлении, перпендикулярном направлению подачи, соответствует множеству пакетов из фольги, единственный датчик по ширине подаваемой ленты будет достаточен для определения количества фольги, которая подается соответствующей лентой для изготовления пакета из фольги.

Различия в скорости подачи материала отдельными лентами фольги также могут быть компенсированы растягивающим устройством. Преимущественно, однако, они компенсируются с помощью натягивающих устройств, которые прикладывают постоянное усилие к участку ленты, расположенному до растягивающего устройства. Это способствует точной подаче фольги.

В предпочтительном варианте осуществления способа и устройства выполняется операция сварки, обеспечивающая соединение отдельных лент. В устройстве для изготовления пакетов согласно изобретению устройство сварки располагается по ходу ленты после растягивающего устройства.

Сущность предложенного способа будет далее объяснена на примере варианта выполнения устройства для изготовления пакетов со ссылкой на прилагаемые чертежи, где:

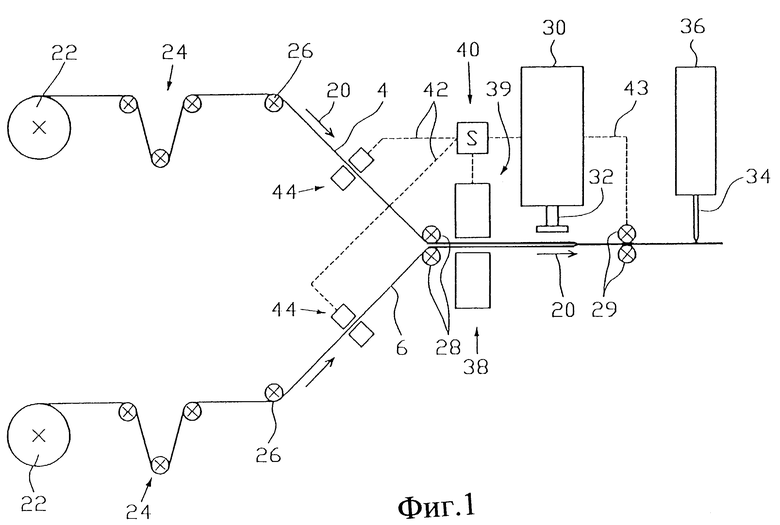

на фиг. 1 схематически показан вид сбоку устройства для изготовления пакетов согласно изобретению;

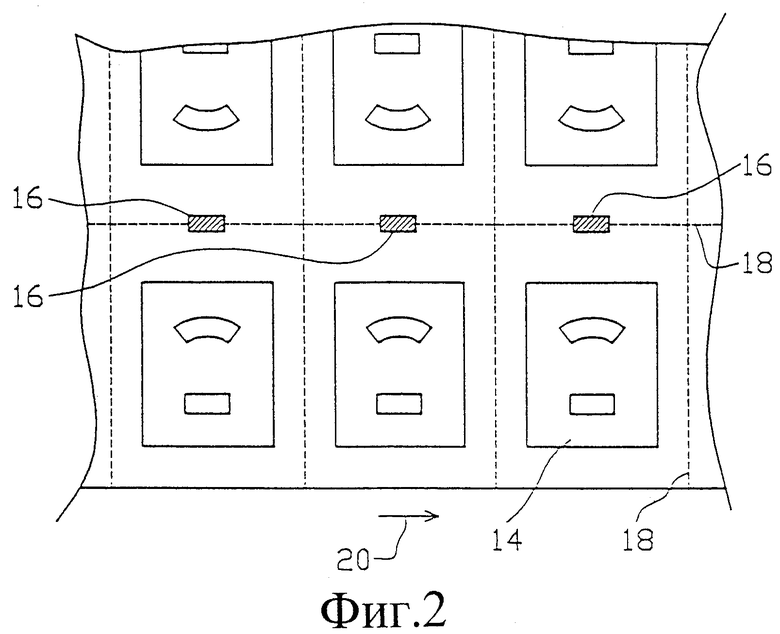

на фиг. 2 показана часть ленты из фольги перед подачей на соединяющее устройство;

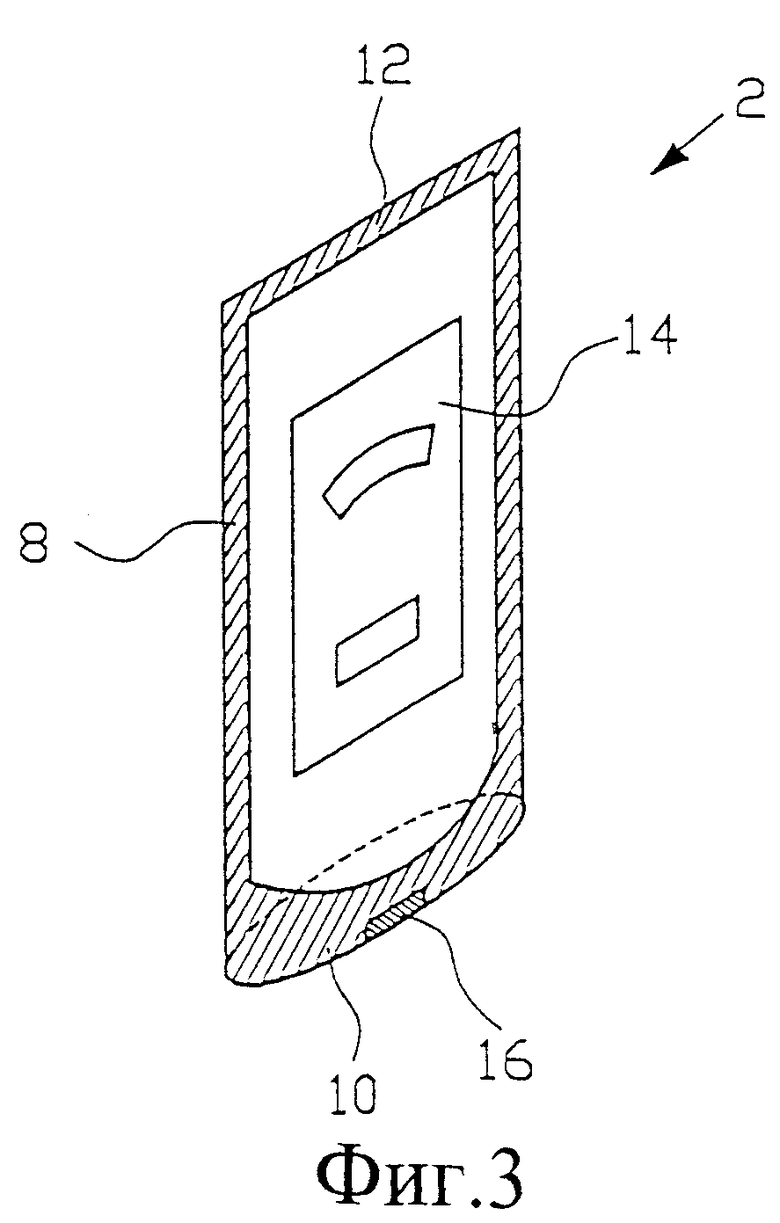

на фиг. 3 показан готовый пакет из фольги;

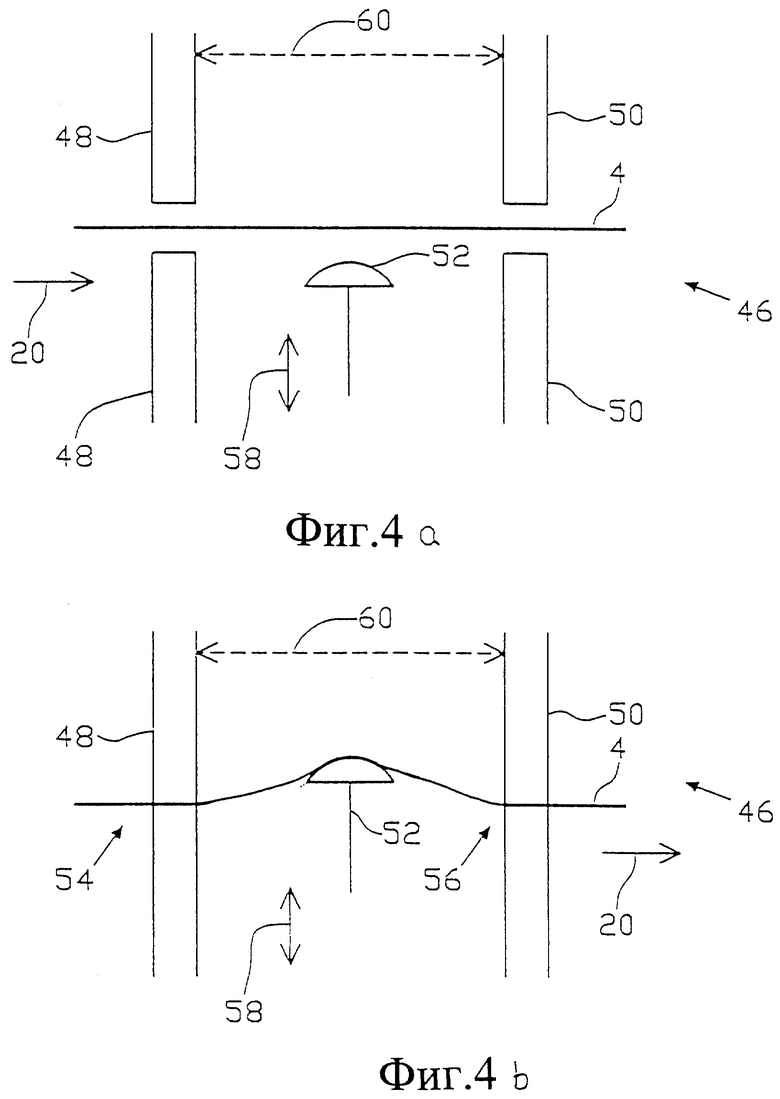

на фиг. 4a и 4b показан другой вариант выполнения растягивающего устройства согласно изобретению.

На фиг. 3 показан готовый пакет из фольги, например, предназначенный для напитков.

Пакет 2 из фольги содержит два боковых слоя фольги, которые сварены или склеены друг с другом вдоль боковых кромок 8. В иллюстрируемом примере фольга для дна приварена в области 10 дна пакета. После того как дно расправлено в стороны, пакет 2 из фольги расширяется, что обеспечивает объем для заполняющего материала, например напитка. После заполнения пакет из фольги запечатывается по верхней кромке 12. Печатные оттиски 14, которые дают информацию о содержании пакета из фольги, наносятся, например, на боковые стороны. В представленном для иллюстрации примере пакета из фольги метка 16 нанесена около нижней кромки соответствующей боковой поверхности фольги. Материалом для пакета из фольги может быть, например, ламинированная (многослойная) алюминиевая фольга.

На фиг. 1 цифрой 22 обозначены подающие барабаны, на которых намотаны ленты из фольги для формирования боковых стенок. Оттиск 14 уже нанесен на боковые поверхности отдельных лент. Подача заготовки из фольги для дна для простоты не показана. Отдельные ленты 4, 6 проходят, например, через пружинные натягивающие устройства 24 известной конструкции и вокруг отклоняющих роликов 26 и 28. Цифрой 29 обозначено устройство для протяжки соединенных вместе лент фольги, например вращающиеся валки, которые транспортируют сваренные ленты фольги в направлении 20 за счет фрикционного захвата. Цифрой 32 обозначена сварочная головка сварочного устройства 30, а цифра 34 обозначает нож режущего устройства 36, который проходит по всей ширине ленты фольги.

Позиции 38, 39 обозначают измерительное устройство, образованное двумя оптическими датчиками 38, 39, которые расположены над и под объединенной лентой из фольги, чтобы обнаруживать метки, нанесенные на фольгу. Оптическое измерительное устройство присоединено к блоку 40 управления, который в свою очередь связан через сигнальные линии 42 с зажимным устройством 44, которое может действовать на подаваемые ленты фольги.

Фиг. 2 показывает часть подаваемой ленты фольги. Направление движения ленты фольги обозначено цифрой 20. Номер 18 обозначает кромки разреза, вдоль которых режущее устройство 36 должно разрезать ленту из фольги на отдельные пакеты из фольги. В представленном для иллюстрации варианте осуществления изобретения метки 16 нанесены вдоль такой будущей линии разреза. Они бы ли напечатаны вместе с оттисками 14 для отдельных пакетов на ленте, которая подается с подающего барабана 22. В проиллюстрированном варианте осуществления изобретения в направлении, перпендикулярном направлению движения фольги, одновременно обрабатываются два пакета из фольги.

Фиг. 4a и 4b показывают растягивающее устройство 46, которое в другом варианте осуществления изобретения используется вместо зажимного устройства 44. Цифрой 4 обозначена лента фольги, которая должна быть растянута. Удерживающие устройства 48 и 50 отнесены на расстояние 60 одно от другого в направлении 20 подачи фольги. Удерживающие устройства являются, например, зажимами, которые могут перемещаться относительно друг друга в направлении, перпендикулярном направлению 20 транспортировки ленты фольги. Растягивающее тело 52 выполнено в форме плунжера, который может двигаться в направлении 58 таким образом, что тело может двигаться к ленте 4 из фольги в направлении 58. Растягивающее тело 52 вытянуто по всей ширине ленты 4 фольги.

Предложенный способ осуществляется с помощью первого описанного устройства следующим образом.

Ленты фольги, часть одной из которых показана на фиг. 2, сматываются с барабанов 22, например, посредством приложения к ленте фольги тяговой силы устройством 29 протяжки, например, посредством фрикционного захвата соответствующими транспортирующими валками. Скорость протяжки сохраняется постоянной в месте расположения валков 29. На соответствующие ленты фольги 4, 6 действует натягивающее устройство 24 по существу с постоянным натяжением, перед тем как они будут объединены отклоняющими роликами 26 и 28. На фиг. 1 печатные оттиски 14, показанные на фиг. 2, нанесены на верхнюю сторону верхней ленты фольги 4. Аналогично, на фиг. 1 идентичные или отличающиеся оттиски нанесены на нижнюю сторону нижней ленты фольги 6. После того как ленты фольги 4 и 6 объединены отклоняющими роликами 28, они проходят через оптическое измерительное устройство 38, 39. Датчик 39 обнаруживает метки на верхней ленте фольги, в то время как датчик 38 обнаруживает метки на нижней ленте фольги.

Соответствующие сигналы от упомянутых измерительных устройств 38, 39 поступают в блок 40 управления, который на основе скорости устройства 29 протяжки, информация о которой передается блоку 40 управления через сигнальную линию 43, рассчитывает расстояние между отдельными метками 16 для верхней и нижней лент 4 и 6 из фольги.

Если измерение с помощью измерительных устройств 38, 39 обнаруживает разницу в расстоянии между отдельными метками на ленте 4 по сравнению с другой лентой 6, блок 40 управления посылает сигнал зажимному устройству 44, которое предназначено для той ленты фольги, на которой метки 16 расположены на меньшем расстоянии, чем на другой ленте фольги. Соответствующий зажим 44 воздействует на соответствующую ленту фольги в течение короткого промежутка времени. Так как скорость протяжки валков 29 остается постоянной, более короткая фольга, таким образом, растягивается, в то время как другая лента не подвергается какой-либо операции растягивания. Зажим 44, который получил сигнал от блока 40 управления, остается зажатым, пока разница в расстояниях между метками 16 на соответствующих лентах из фольги не будет устранена.

В отличие от вышеописанного варианта осуществления изобретения блок 40 управления может также сравнивать измеренное расстояние между отдельными метками 16 в направлении подачи с заданным требуемым расстоянием. Сравнение отдельных расстояний на двух различных лентах из фольги становится при этом излишним.

В варианте осуществления устройства согласно изобретению, который содержит растягивающее устройство 46, показанное на фиг. 4a и 4b, операция растягивания выполняется следующим образом. Всякий раз, когда одно из измерительных устройств 38, 39 обнаруживает, что лента из фольги должна быть растянута, передается сигнал растягивающему устройству 46. Удерживающие устройства 48, 50 двигаются по направлению к лентам 4, 6 из фольги, удерживая их в местах, находящихся на расстоянии 60 друг от друга. В то же самое время плунжер 52 двигается в направлении 58 к ленте из фольги, перемещая фольгу в поперечном направлении относительно ее первоначального положения. Это приводит к растягиванию только в области между удерживающими устройствами 48, 50, посредством чего разница в длине лент фольги будет устранена.

После того как количество материала фольги, поданное отдельными лентами 4, 6 для изготовления пакета из фольги в направлении подачи будет уравнено с помощью соответствующей операции растягивания, объединенные ленты фольги 4, 6 подаются к сварочному устройству 30. Сварочная головка 32 сконструирована таким образом, что когда она опущена на объединенные ленты 4, 6 из фольги, она приваривает ленты друг к другу вдоль будущих боковых кромок 8 и донной части 10 фольги. Эта операция выполняется известным способом с помощью имеющих соответствующую форму нагревательных элементов, находящихся на сварочной головке 32. После операции сварки сваривающая головка 32 поднимается снова и ленты фольги, которые сварены вместе, подаются на режущее устройство 36. Сваренная лента разрезается с помощью ножа 34 вдоль кромок 18, чтобы получить отдельные пакеты из фольги.

В целом устройство для изготовления пакетов обычно работает прерывисто с частотой, соответствующей протяженности пакета в направлении подачи фольги. Когда выше говорилось о постоянной скорости протягивающих валков 29, имелось в виду то, что существует постоянная частота и скорость остается постоянной во время отдельных интервалов времени.

В отличие от рассмотренного выше варианта осуществления изобретения подающие барабаны 22 могут также приводиться в движение двигателем. Когда подача фольги прекращается из-за того, что на фольгу действуют соответствующие зажимные устройства 44, 46, то есть когда фольга растягивается, материал фольги, который отмотан с подающего барабана 22 за это время, тем не менее удерживается под постоянным натяжением с помощью натягивающего устройства 24.

В рассмотренном варианте осуществления изобретения метка 16 используется для множества пакетов из фольги, которые одновременно обрабатываются в направлении, перпендикулярном направлению 20 подачи лент фольги 4, 6. Следовательно, только один оптический датчик 38 или один оптический датчик 39, соответственно, требуется установить по ширине материала фольги. Когда материал фольги, имеющий несколько меток, должен обрабатываться вдоль ширины материала фольги, по ширине должно быть установлено соответствующее количество оптических датчиков.

Печатный оттиск, который несет информацию о содержимом пакета из фольги, может быть непосредственно использован в качестве метки путем использования таких характерных деталей, как углы или края рисунка, и оценен измерительным устройством. Как следствие, можно обойтись без дополнительной метки 16.

Особый случай может возникнуть, когда количество материала, подаваемое лентами фольги для изготовления соответствующего пакета из фольги по существу одинаково. Это могло бы привести к ситуации, когда машина постоянно переключает зажимные устройства отдельных лент фольги 4, 6. В таком случае может быть полезным, чтобы одна из двух лент фольги постоянно предварительно растягивалась. Соответственно, другая лента фольги тогда растягивается описанным выше способом с помощью предназначенного для нее растягивающего устройства и адаптируется к постоянно предварительно растянутой ленте фольги.

Постоянное растягивание может, например, быть достигнуто при работе двигателя соответствующего подающего барабана с меньшей скоростью. Другая возможность состоит в использовании натягивающего устройства 24 для соответствующей ленты фольги с большим смещением. Наконец, легко использовать растягивающее устройство той ленты, которая должна быть постоянно предварительно растянута, для предварительного растяжения. В таком случае соответствующие зажимные устройства 40, 48, 42 используются для замедления соответствующего материала фольги, но не останавливают транспортировку фольги полностью.

Когда используются более чем две ленты фольги, соответствующий растягивающий механизм может быть предусмотрен для каждой ленты.

Предложенные способ и устройство гарантируют, что количество материала фольги, которое подается отдельными лентами 4, 6 фольги для изготовления одного пакета из фольги в направлении подачи, остается постоянным. С помощью описанного устройства может быть достигнута точность порядка микрометра. При этом даже при больших значениях производительности и скорости гарантируется, что отдельные ленты фольги будут помещены одна на другую в правильном положении без смещения рисунка или других характерных деталей пакета из фольги.

Согласно способу изготовления пакетов из фольги подают по меньшей мере две ленты фольги, которые служат боковыми сторонами пакетов из фольги, ленты соединяют друг с другом и затем разрезают на отдельные пакеты, причем при возникновении различия в количестве материала, подаваемого по меньшей мере двумя лентами фольги в направлении подачи для соответствующего пакета из фольги, это различие устраняют путем растяжения той ленты фольги, которая обеспечивает меньшее количество материала для пакета из фольги. Устройство для изготовления пакетов использует предложенный способ. С помощью данного способа и устройства можно избежать отклонений в количестве материала фольги, предназначенного для отдельных сторон пакета из фольги. 2 с. и 21 з. п ф-лы, 4 ил.

| Способ шампанизации вина и устройство для его осуществления | 1978 |

|

SU1194871A1 |

| US 5094708 A, 10.03.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО ДВУХСЛОЙНОГОПАКЕТА | 0 |

|

SU235966A1 |

| US 5221058 A, 22.02.1993. | |||

Даты

2001-05-27—Публикация

1999-06-02—Подача