Настоящее изобретение относится к термосвариваемой полипропиленовой пленке, термосвариваемой металлизированной полипропиленовой пленке и к их применению в ламинатах, а также к способу изготовления упаковочных пакетов из этих ламинатов или из этих пленок.

Биаксиально-ориентированные полипропиленовые пленки (boPP (БОПП)) применяют в настоящее время в качестве упаковочных пленок в самых разных вариантах применения. Полипропиленовые пленки отличаются многими полезными эксплуатационными свойствами, такими, как высокая прозрачность, глянец, способность не пропускать пары воды, хорошая приемлемость для печати, жесткость, прочность на разрыв и т.п. Наряду с прозрачными пленками в прошлые годы очень успешно осуществлялась разработка матовых полипропиленовых пленок. Во-первых, особые оптические свойства (матовость и степень белизны) этих пленок являются особенно желательными в некоторых вариантах применения. Во-вторых, матовые пленки обеспечивают пользователю более высокую эффективность использования вследствие уменьшенной плотности этих пленок. В некоторых вариантах применения базисный слой, содержащий полости, способствуют дальнейшему улучшению требуемых свойств пленок.

Несмотря на это разнообразие благоприятных свойств в настоящее время еще имеются области, в которых полипропиленовую пленку необходимо комбинировать с другими материалами, чтобы компенсировать некоторые недостатки. В частности, в случае фасовки продуктов, чувствительных к влажности и кислороду, полипропиленовые пленки до настоящего времени не могли быть использованы в качестве единственного упаковочного материала. Например, в случае упаковки продуктов быстрого питания решающую роль играет как способность не пропускать пары воды, так и способность не пропускать кислород. При поглощении воды приблизительно в количестве только 3% картофельные чипсы и другие продукты быстрого питания становятся настолько клейкими, что потребитель воспринимает их как испорченные. Дополнительно к этому способность не пропускать кислород должна обеспечивать такие условия, чтобы жиры, содержащиеся в продуктах быстрого питания, не приобретали прогорклый вкус вследствие фотоокисления. Полипропиленовая пленка, используемая в качестве упаковочного материала индивидуально, не отвечает этим требованиям.

Известно улучшение барьерных свойств БОПП вследствие металлизации, благодаря чему как водопаропроницаемость, так и кислородопроницаемость значительно снижается. Например, кислородопроницаемость прозрачной пленки БОПП толщиной 20 мкм вследствие металлизации и ламинирования другой прозрачной пленкой толщиной 20 мкм может быть уменьшена приблизительно на 40 см3/(м2·сутки·бар), (см. "VR Interpack 99 Special D28 "Der gewisse Knack").

В случае применения для особенно чувствительных продуктов недостаточным является даже барьер металлизированных пленок БОПП. В таких случаях предпочтительным является ламинирование подложки алюминиевой фольгой. Эта упаковка является более затратной и дорогой, чем комбинированные материалы из металлизированной пленки БОПП, но вследствие ламинирования алюминиевой фольгой с высокой непроницаемостью она обеспечивает исключительную способность не пропускать кислород. Например, такого типа ламинаты с алюминиевой фольгой применяют для так называемых супов в пакетах и готовых соусов (например, для продуктов "Maggi-Fix") и подобных порошкообразных фасуемых продуктов, которые вследствие высокого содержания жиров и большой поверхности порошков требуется особенно эффективно защищать от света и кислорода.

Дополнительную проблему в случае упаковки в пакеты порошков такого типа представляет собой загрязнение в зоне сварки. Для изготовления упаковочного пакета (свариванием по четырем кромкам) сначала сваривают три кромки и таким образом получают пакет, открытый сверху. Затем пакет заполняют порошком, причем пыль порошка осаждается также в зоне четвертого сварочного шва. В случае традиционных способов расфасовки порошков это загрязнение зоны сварки не может быть активно предотвращено. Это загрязнение часто ведет к проблемам при термосварке. Сварочные швы в загрязненных зонах имеют пониженную прочность или совсем не имеют ее, при этом непроницаемость сварочного шва также ухудшена.

После заполнения пакетов на упаковочной машине сварочные швы закрытых пакетов дополнительно сильно нагружаются вследствие того, что несколько заполненных пакетов захватывающим манипулятором снимаются вместе с ленточного конвейера и вкладываются в плотно сложенном виде в картонную коробку. При этом отдельные пакеты удерживается только благодаря боковому прижимающему давлению захватывающего манипулятора. Чтобы сварочные швы могли сопротивляться этому прижимающему давлению, они должны иметь особенно высокую прочность.

В прошлом эти проблемы могли быть решены только благодаря ламинированию соответствующих комбинированных материалов особенной сварочной пленкой. Поэтому современные многослойные композиционные материалы для порошков такого типа дополнительно к алюминиевой фольге, которая обеспечивает непроницаемость, содержат специальную сварочную пленку, которая сваривается даже в случае загрязнения и обеспечивает выдерживание упаковочным пакетом повышенного разрывающего давления, а при необходимости также и другие компоненты.

В некоторых вариантах применения пленки БОПП металлизируют даже только ввиду оптического эффекта. В данном случае у потребителя должно возникать впечатление высококачественной упаковки без фактического предложения улучшенной барьерной функции. В этих случаях требования к металлизированным пленкам являются сравнительно некритическими. Металлизированная пленка должна иметь только однообразные оптические характеристики и достаточное сцепление с металлом.

В EP-A-1597073 описана содержащая полости матовая металлизированная полипропиленовая пленка с особенными барьерными свойствами. Согласно этому описанию матовые полипропиленовые пленки благодаря металлизации также могут иметь очень хорошие показатели барьерных свойств, если металлизированный покровный слой выполнен из специальных пропиленовых сополимеров с низким содержанием этилена и имеет минимальную толщину 4 мкм. Ввиду хороших показателей барьерных свойств эти металлизированные матовые пленки могут быть использованы в качестве компонента ламината для пакетированных супов.

Задача, лежавшая в основе настоящего изобретения, состояла в разработке термосвариваемой пленки, которая является приемлемой для изготовления упаковочных пакетов. Упаковочный пакет должен особенно хорошо защищать фасуемый продукт от поступления влаги и кислорода. Сварочный шов упаковочного пакета должен иметь хорошую прочность, которая может достигаться даже при загрязнении зоны сварочного шва. Упаковочный пакет должен выдерживать избыточное давление в упаковке, так чтобы не происходила потеря давления по прошествии времени. Сварочный шов должен быть механически стойким к действию сжимающего давления захватывающего манипулятора, т.е. он не должен допускать разрывания упаковки. Все эти свойства должны обеспечиваться даже тогда, когда при фасовке происходит загрязнение зоны сварки фасуемым продуктом, например порошком.

Таким образом, задача настоящего изобретения состояла в разработке металлизированной пленки со специальными сварочными свойствами. Пленка после металлизации дополнительно должна иметь исключительные барьерные свойства, в частности, в отношении кислорода и водяного пара. Прочие обычные эксплуатационные свойства пленки касательно ее применения в качестве компонента ламината должны сохраняться.

Таким образом, применение в качестве упаковочного пакета составляет сложный профиль требований, т.е. пленка должна одновременно соответствовать целому ряду требований.

Задача, лежащая в основе настоящего изобретения, решена за счет разработки биаксиально-ориентированной многослойной полипропиленовой пленки, содержащей по меньшей мере три слоя, причем пленка содержит базисный слой, первый промежуточный слой I и первый термосвариваемый покровный слой I, нанесенный на промежуточный слой I, а первый промежуточный слой I представляет собой мягкий промежуточный слой I, причем все слои пленки по существу не содержат полости.

Задача решена также за счет разработки металлизированной биаксиально-ориентированной многослойной полипропиленовой пленки, которая содержит базисный слой и по меньшей мере один первый термосвариваемый покровный слой I, причем между базисным слоем и первым термосвариваемым покровным слоем I размещен мягкий первый промежуточный слой I, при этом все слои пленки по существу не содержат полости, причем пленка содержит второй покровный слой II, а внешняя поверхность второго покровного слоя II металлизирована.

Задача решена также за счет ламината, который изготавливают из металлизированных вариантов пленки по настоящему изобретению и другой пленки.

Задача решена также за счет упаковочного пакета из ламинатов по настоящему изобретению или упаковочного пакета, содержащего пленку по настоящему изобретению.

Задача решена также за счет упаковки для кофе из ламинатов по настоящему изобретению.

В зависимых пунктах формулы изобретения представлены предпочтительные варианты осуществления настоящего изобретения.

В смысле настоящего изобретения базисный слой представляет собой слой пленки, на который приходится больше 50% и предпочтительно больше 65% общей толщины пленки. Промежуточные слои представляют собой слои, которые лежат между базисным слоем и соответствующими покровными слоями. Первый термосвариваемый покровный слой I образует наружный слой соэкструдированной пленки, которая в готовом упаковочном пакете образует внутреннюю сторону этого пакета. Этот первый термосвариваемый покровный слой I находится по настоящему изобретению в контакте с мягким первым промежуточным слоем I. Второй покровный слой II может быть нанесен непосредственно на базисный слой или на второй промежуточный слой II. Поверхность второго покровного слоя II предназначена для металлизации (металлизированная сторона пленки). В случае ламинирования пленки по настоящему изобретению другой пленкой осуществляют ламинирование этого металлического слоя.

В рамках настоящего изобретения было найдено, что содержащие полости пленки предшествующего уровня техники, несмотря на полости в базисном слое, могут иметь хорошие барьерные свойства после металлизации, но максимально достигаемая прочность сварочного шва этих пленок с базисным слоем, содержащим полости, является недостаточной. В частности, упаковочные пакеты, изготовленные из этих пленок, часто рвутся.

Поэтому настоящее изобретение исходит из известных металлизированных прозрачных, т.е. не содержащих полости, соэкструдированных пленок, которые после металлизации принципиально имеют барьерные свойства от приемлемой до хорошей степени. В рамках настоящего изобретения были исследованы различные модификации соэкструдированного свариваемого слоя этих известных пленок с целью улучшения сварочных свойств этих металлизированных пленок. Однако за счет этого не удалось решить проблему удовлетворительно.

Неожиданно было найдено, что барьерные свойства и сварочные свойства пленок по настоящему изобретению улучшаются, если прозрачная пленка содержит дополнительный мягкий промежуточный слой, связанный с первым термосвариваемым покровным слоем I. Благодаря мягкому промежуточному слою I качество сварочного шва в случае порошкообразных загрязнений ухудшается существенно меньше. Устойчивость сварного соединения к внутреннему давлению в упаковке улучшается, вследствие чего внутреннее давление в упаковочном пакете может быть заметно повышено, при этом не приводя к разрыванию упаковки при манипуляциях. Несмотря на сильно повышенное внутреннее давление существенная потеря давления не наблюдается, т.е. показатель потери давления в пакете является сильно улучшенным. При этом барьерные свойства металлизированных пленок по настоящему изобретению благодаря этому мероприятию улучшаются по сравнению с аналогично выполненными пленками без мягкого промежуточного слоя.

Таким образом, металлизированная пленка по настоящему изобретению по сравнению с известными прозрачными металлизированными пленками обеспечивает улучшенные сварочные свойства, в частности, получение сварочных швов с особенной механической прочностью и улучшенные барьерные свойства после металлизации как в отношении водяного пара, так и в отношении кислорода. Поэтому эта пленка может быть особенно предпочтительно использована для изготовления упаковочных пакетов для порошкообразных фасуемых продуктов, чувствительных к парам воды и кислороду. Упаковочный пакет из пленки по настоящему изобретению отличается также незначительной потерей давления и более высоким сопротивлением разрыванию.

Пленка по настоящему изобретению предпочтительно отличается тем, что она по существу не содержит полости. Таким образом, все слои пленок по настоящему изобретению по существу не содержат полости, т.е. все слои пленок, предпочтительно также базисный слой, не содержат наполнители, инициирующие образование полостей. Так как пленка не содержит полости, то она имеет плотность не меньшую, чем плотность компонентов, из которых она выполнена. Таким образом, выражение "не содержит полости" в смысле настоящего изобретения означает, что плотность пленки соответствует плотностям исходных веществ и их соответствующим долям в пленке. Выражение "по существу не содержит полости" предпочтительно означает, что плотность пленки уменьшена не более чем на 5% и предпочтительно не более чем на 2% по сравнению с расчетной плотностью. Расчетная плотность представляет собой плотность, рассчитанную из значений плотностей компонентов и их долей в пленке. Таким образом, пленка по настоящему изобретению в вариантах прозрачного исполнения имеет плотность от 0,86 до 0,92 г/см3, преимущественно от 0,88 до 0,92 г/см3 и предпочтительно от 0,90 до 0,92 г/см3, что по существу соответствует плотности полипропилена (0,90-0,92 г/см3).

Базисный слой

Базисный слой многослойной пленки по настоящему изобретению содержит в основном полиолефин, предпочтительно пропиленовый полимер, и при необходимости другие традиционные добавки в соответствующих эффективных количествах, а также при необходимости пигменты. В общем случае базисный слой содержит по меньшей мере 50% масс., преимущественно от 60 до 99% масс. и предпочтительно от 70 до 98% масс. полиолефинов соответственно в расчете на массу базисного слоя.

Полиолефины базисного слоя в общем случае представляют собой полимеры, отличающиеся от мягких полиолефинов, при этом характеристики мягких полимеров особенно в связи с промежуточным слоем I поясняются более подробно. В качестве полиолефинов базисного слоя предпочтительными являются пропиленовые полимеры. Эти пропиленовые полимеры содержат от 90 до 100% масс., преимущественно от 95 до 100% масс. и предпочтительно от 98 до 100% масс. пропиленовых звеньев и имеют температуру плавления 120°C или выше и предпочтительно от 150 до 170°C, причем в общем случае показатель текучести расплава составляет от 1 до 10 г/10 мин и предпочтительно от 2 до 8 г/10 мин при 230°C и усилии 21,6 Н (DIN 53735). Изотактический пропиленовый гомополимер с атактической долей 15% масс. и меньше, сополимеры этилена и пропилена с содержанием этилена 5% масс. или меньше, сополимеры пропилена с C4-C8-олефинами с содержанием C4-C8-олефинов 5% масс. или меньше, терполимеры пропилена, этилена и бутилена с содержанием этилена 10% масс. или меньше и с содержанием бутилена 15% масс. или меньше представляют собой предпочтительные пропиленовые полимеры для базисного слоя, причем изотактический пропиленовый гомополимер является более предпочтительным. Приведенные массовые проценты относятся к соответствующему полимеру.

Приемлемой является также смесь из указанных пропиленовых гомо- и/или сополимеров, и/или терполимеров и других полиолефинов, предпочтительно из мономеров, содержащих от 2 до 6 атомов C, причем смесь содержит по меньшей мере 50% масс. и предпочтительно по меньшей мере 75% масс. пропиленового полимеризата.

В одном из других вариантов осуществления базисный слой может дополнительно содержать матирующие, т.е. придающие матовость пигменты, причем доля полимера уменьшается соответственно. В этих вариантах осуществления базисные слои являются белыми и непрозрачными на вид , т.е. они являются матовыми, но не содержащими полости, так как пигменты по существу не инициируют образование полостей. Пигменты прибавляют в количестве не более 25% масс., преимущественно от 0,5 до 15% масс. и предпочтительно от 2 до 10% масс. в расчете на массу базисного слоя. По настоящему изобретению существенно то, что пигменты по существу не инициируют образование полостей, так как пленка в целом не должна содержать полости. Выражение "матовый" в смысле настоящего изобретения означает светопропускание пленки (ASTM-D 1003-77) не более 70% и предпочтительно не более 50%.

Пигменты в смысле настоящего изобретения представляют собой несовместимые частицы, которые при растягивании пленки по существу не ведут к образованию полостей. Окрашивающее действие пигментов собственно и обуславливается частицами. Чтобы пигменты не образовывали полости, они должны содержать частицы со средним диаметром в интервале от 0,01 до 1 мкм максимально. Термин "пигменты" охватывает как так называемые "белые пигменты", которые окрашивают пленки в белый цвет, так и при необходимости также "цветные пигменты", которые могут придавать пленкам разноцветные оттенки или черный цвет. В общем случае средний диаметр частиц пигментов находится в интервале от 0,01 до 1 мкм, преимущественно от 0,01 до 0,7 мкм и предпочтительно от 0,01 до 0,4 мкм.

Традиционные пигменты представляют собой такие материалы, как, например, оксид алюминия, сульфат алюминия, сульфат бария, карбонат кальция, карбонат магния, силикаты, такие, как силикат алюминия (каолиновая глина) и силикат магния (тальк), диоксид кремния и диоксид титана, среди которых белые пигменты, такие, как карбонат кальция, диоксид кремния, диоксид титана и сульфат бария, используют предпочтительно. Диоксид титана является особенно предпочтительным. Различные модификации и покрытия с TiO2 по существу известны на предшествующем уровне техники.

В случае вариантов с матовым исполнением с пигментами, такими, как TiO2, например в базисном слое и/или в первом промежуточном слое I, плотность пленки благодаря добавке TiO2 повышается по сравнению с плотностью полипропилена. В случае этих вариантов исполнения пленки по настоящему изобретению плотность находится преимущественно в интервале от 0,91 до 0,95 г/см3 и предпочтительно от 0,92 до 0,94 г/см3. Эта плотность в варианте с матовым исполнением пленки по существу также не уменьшена по сравнению с расчетной плотностью, т.е. указанная плотность также не более чем на 5% и предпочтительно не более чем на 2% меньше расчетной плотности, рассчитанной из значений плотностей компонентов и их долей в пленке.

Мягкий промежуточный слой I

Многослойная пленка по настоящему изобретению содержит по меньшей мере один первый мягкий промежуточный слой I, размещенный между базисным слоем и термосвариваемым покровным слоем I. По настоящему изобретению этот мягкий промежуточный слой I выполнен из полиолефинов, которые являются более мягкими, чем полиолефины базисного слоя. Для выбора мягкого полиолефина могут быть использованы различные критерии, например: температура плавления Tm, температура размягчения, показатели кривой 2-го нагрева, определенной способом DSC, и/или ширина интервала температур плавления, или кристалличность, или также твердость по Шору полиолефинов. Мягкий промежуточный слой I может быть выполнен из одного или нескольких мягких полимеров. Мягкие полимеры предпочтительно смешивают также с другими полимерами, отличающимися от мягких полиолефинов, т.е. с такими полимерами, которые не соответствуют описанным далее критериям, предъявляемым к мягким полимерам. Смеси такого типа, которые содержат несколько мягких полиолефинов или мягкие полеолефины и полиолефины, отличающиеся от мягких полиолефинов, далее в порядке обобщения обозначаются как "смеси".

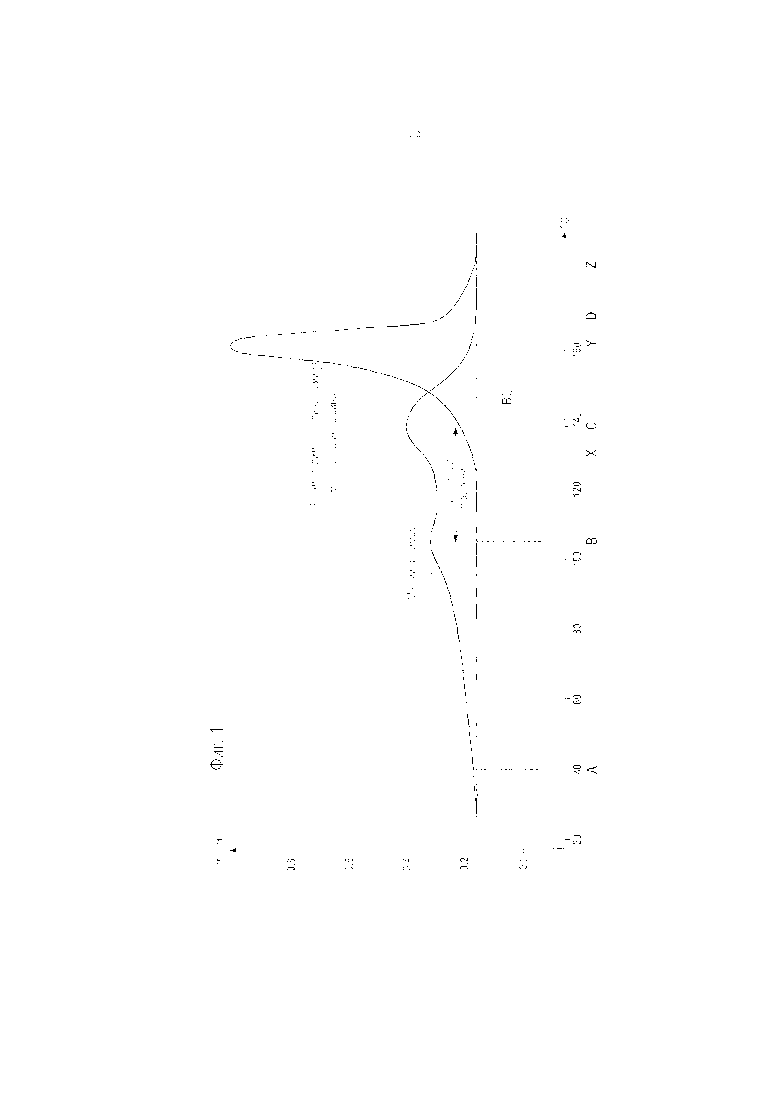

Мягкие полиолефины отличаются от полиолефинов, "отличающихся от мягких полиолефинов", своими свойствами плавления. Мягкие полиолефины начинают размягчаться уже при сравнительно низких температурах, так что процесс плавления представляет собой непрерывный процесс, который происходит в очень широком температурном интервале. Мягкие полиолефины при измерении способом DSC дают кривую 2-го нагрева, которая непрерывно поднимается уже от 20 до 70°C (A), достигает первого локального максимума (температура размягчения B) при температуре >90°C и затем переходит в глобальный максимум кривой нагрева (C), соответствующий температуре плавления Tm. Когда все компоненты мягкого полиолефина или смеси оказываются расплавленными, то кривая нагрева снижается опять до базовой линии (D). Интервал плавления мягкого полиолефина или смеси представляет собой интервал между температурой размягчения (B) и температурой плавления (C) и фактически температурный интервал, в котором собственно и происходит процесс плавления.

В противоположность этому полиолефины, отличающиеся от мягких полиолефинов, дают кривую 2-го нагрева, которая начинает подниматься только при температуре от 110 до 140°C (X) и затем, как правило, по круто восходящему подъему достигает максимума Y (температура плавления Tm). Также и в этом случае кривая нагрева затем снижается до базовой линии (Z), когда все компоненты оказываются расплавленными. Отдельная температура размягчения на кривой DSC полиолефинов, отличающихся от мягких полиолефинов, как правило, не может быть распознана или сливается с пиком плавления, так что отдельный первый максимум не появляется или не может быть распознан. Таким образом, кривые нагрева полиолефинов, отличающихся от мягких полиолефинов, фактически не имеют характеристической температуры размягчения и интервала плавления в смысле указанного ранее определения.

Параметры "температура плавления", "температура размягчения" и "интервал плавления" определяют при измерении способом DSC и из кривой 2-го нагрева, определенной способом DSC, мягкого полимера или смеси, причем нагревают или охлаждают со скоростью нагрева и охлаждения 10 K/мин.

На фиг. 1 схематично представлена кривая 2-го нагрева мягкого полиолефина или смеси и по сравнению с кривой 2-го нагрева изотактического пропиленового гомополимера, отличающегося от мягких полиолефинов. В этом схематическом примере подъем кривой нагрева мягкого полимера начинается при температуре приблизительно 40°C (A). Затем на кривой DSC отмечается непрерывный подъем, т.е. расстояние от базовой линии (BL) все более увеличивается. Температура размягчения (B) проявляется в виде первого максимума приблизительно при 105°C, являющегося заметно различимым перед вторым максимумом приблизительно при 135°C (температура плавления (C)). Затем кривая нагрева снижается приблизительно при 161°C до базовой линии, так как после этого полиолефин оказывается полностью расплавленным и процесс плавления прекращается (D). Следовательно, в этом схематическом примере ширина интервала плавления составляет приблизительно 30°C.

В противоположность этому, подъем кривой нагрева начинается в случае полимера, отличающегося от мягких полиолефинов, при заметно более высоких температурах, в данном случае, например, приблизительно при 130°C. Затем процесс плавления происходит относительно быстро, при этом кривая DSC поднимается круто и переходит непосредственно к температуре плавления при 162°C (Y). При 168°C (Z) процесс плавления прекращается. Кривая нагрева снижается до базовой линии. В случае пропиленового гомополимера, являющегося преобладающим образом кристаллическим, на кривой DSC не появляется различимый отдельный пик температуры размягчения. Поэтому интервал плавления в смысле указанного ранее определения не может быть выведен из кривой 2-го нагрева, определенной способом DSC. Фактически процесс плавления происходит в существенно более узком температурном интервале между круто восходящим подъемом и круто падающим снижением пика плавления, в данном случае приблизительно при 155-162°C, что соответствует интервалу в 7°C.

В общем случае мягкий полиолефин или смесь промежуточного слоя I имеет температуру плавления Tm (точка C на фиг. 1) не выше 150°C, преимущественно от 70 до 140°C и предпочтительно от 80 до 130°C.

Мягкий полиолефин или смесь промежуточного слоя имеет в общем случае более низкую температуру плавления Tm, чем полиолефин базисного слоя. Температуры плавления Tm базисного слоя и промежуточного слоя I должны различаться предпочтительно по меньшей мере на 10°C. Температура плавления Tm мягкого полиолефина или смеси промежуточного слоя I преимущественно на величину от 15 до 60°C и предпочтительно от 30 до 50°C меньше температуры плавления Tm полиолефина базисного слоя.

Альтернативно или дополнительно может быть использована также температура размягчения. В случае мягких полиолефинов температура размягчения проявляется на кривой DSC. Температура размягчения мягкого полиолефина или смеси (точка B на фиг. 1) находится в общем случае в интервале от 80 до 120°C и предпочтительно от 90 до 110°C, тогда как в случае полиолефина базисного слоя отдельный пик температуры размягчения на кривой 2-го нагрева отсутствует.

Дополнительно является предпочтительным, чтобы полиолефин или смесь промежуточного слоя I имели широкий интервал температур плавления (B-C). Это означает, что на кривой 2-го нагрева мягкого полиолефина или смеси отдельный пик температуры размягчения (B) является заметно различимым, то есть отличим от температуры плавления мягкого полимера, при этом температура размягчения и температура плавления мягкого полиолефина или смеси отстоят друг от друга по меньшей мере на 60 K и предпочтительно на величину от 10 до 50 K.

Мягкие полиолефины или смеси в смысле настоящего изобретения далее или альтернативно отличаются тем, что их кривая нагрева начинает подниматься в интервале от 20 до 70°C и предпочтительно от 25 до 60°C, тогда как аналогичный подъем в случае полиолефинов, отличающимися от мягких полиолефинов, начинается только в интервале от 110 до 140°C.

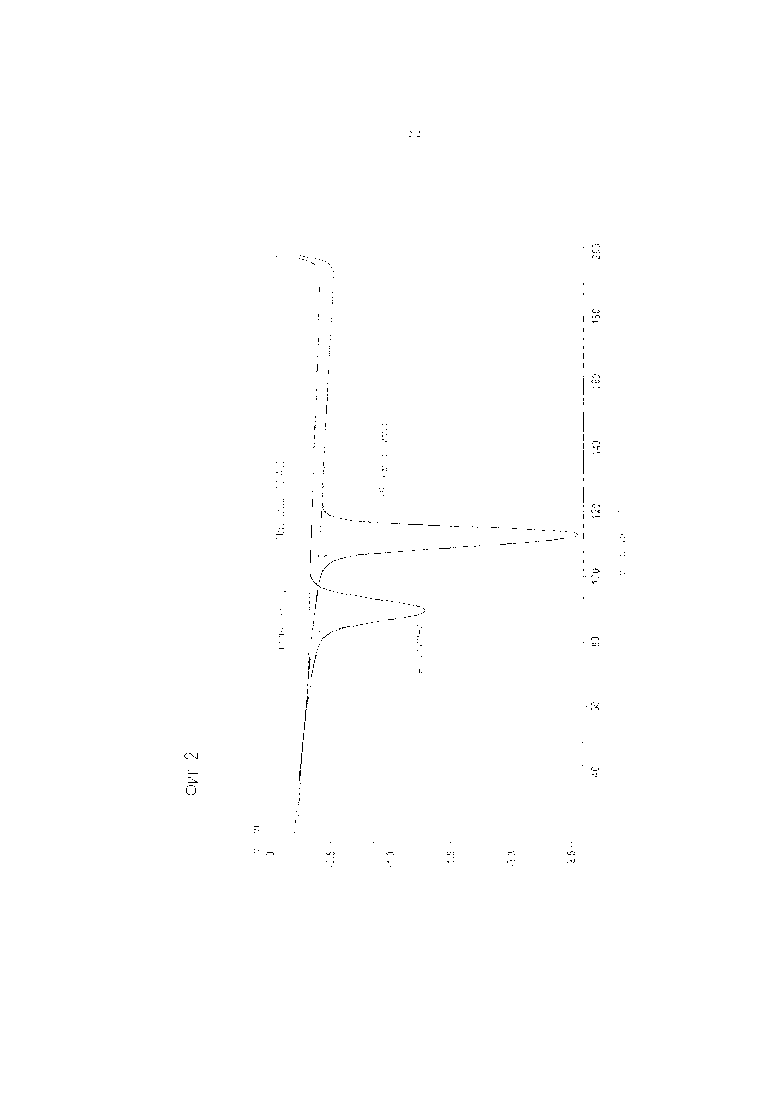

В качестве следующего критерия выбора мягких полимеров может быть использована энтальпия плавления. Энтальпия мягкого полимера является более низкой, чем энтальпия полимеров базисного слоя. Энтальпию определяют из кривой охлаждения, регистрируемой способом DSC, по площади под пиком кристаллизации. Энтальпия мягкого полимера находится в общем случае в интервале от 40 до 65 Дж/г и предпочтительно от 50 до 60 Дж/г. Типичная кривая охлаждения мягкого полимера и полимера, отличающегося от мягких полиолефинов, представлена на фиг. 2.

В общем случае первый промежуточный слой I содержит по меньшей мере 40% масс., преимущественно от 60 до 100% масс. и предпочтительно от 75 до 99% масс. мягкого полиолефина соответственно в расчете на массу промежуточного слоя I, причем при необходимости также могут быть смешаны друг с другом различные мягкие полиолефины. При необходимости в промежуточный слой I могут быть введены добавки в соответствующих эффективных количествах. При этом дополнительно могут содержаться полимеры, которые не соответствуют критериям, предъявляемым к мягким полиолефинам. Их доля должна быть выбрана так, чтобы смесь из мягких полимеров и полимеров, отличающихся от мягких полиолефинов, отвечала описанным ранее требованиям, предъявляемым к мягким полиолефинам, то есть полимерная смесь должна отвечать описанным ранее требованиям относительно температуры плавления, температуры размягчения, интервала температур плавления, показателей кривой 2-го нагрева и энтальпии.

Мягким полиолефинам, удовлетворяющим описанным ранее критериям, соответствуют, например, полиолефины из олефинов, содержащих от 2 до 10 атомов C, среди которых предпочтительными являются полимеры из звеньев этилена, пропилена и бутилена. Мягкие полиолефины предпочтительно представляют собой полиэтилены, пропиленовые сополимеры и/или пропиленовые терполимеры, а также пропиленовые гомополимеры с более низкой кристалличностью.

Приемлемые пропиленовые сополимеры или терполимеры в общем случае состоят по меньшей мере на 50% масс. из пропиленовых и этиленовых и/или бутиленовых звеньев в качестве сомономеров. Предпочтительные смешанные полимеризаты представляют собой статистические этилен-пропиленовые сополимеры с содержанием этилена от 2 до 10% масс. и предпочтительно от 5 до 8% масс. или статистические пропилен-бутил-1-еновые сополимеры с содержанием бутилена от 4 до 25% масс. и предпочтительно от 10 до 20% масс. соответственно в расчете на общую массу сополимера, или статистические этилен-пропилен-бутил-1-еновые терполимеры с содержанием этилена от 1 до 10% масс. и предпочтительно от 2 до 6% масс. и с содержанием бутил-1-ена от 3 до 20% масс. и предпочтительно от 8 до 10% масс. соответственно в расчете на общую массу терполимера. Эти сополимеры и терполимеры имеют в общем случае показатель текучести расплава от 3 до 15 г/10 мин и предпочтительно от 3 до 9 г/10 мин (при 230°C и 21,6 Н согласно DIN 53735) и температуру плавления от 70 до 145°C и предпочтительно от 90 до 140°C (DSC).

Приемлемые мягкие пропиленовые гомополимеры имеют изотактичность предпочтительно меньше 95% и долю, растворимую в ксилоле, по меньшей мере от 3 до 10% масс. и предпочтительно от 4 до 7% масс. Эта пропиленовые гомополимеры содержат от 98 до 100% масс. и предпочтительно от 99 до 100% масс. пропиленовых звеньев и имеют температуру плавления от 152 до 162°C и предпочтительно от 155 до 160°C, причем в общем случае показатель текучести расплава составляет от 1 до 10 г/10 мин и предпочтительно от 2 до 8 г/10 мин при 230°C и усилии 21,6 Н (DIN 53735).

Приемлемые полиэтилены представляют собой, например, HDPE, MDPE, LDPE, LLDPE, VLDPE, среди которых более предпочтительными являются HDPE и MDPE. HDPE в общем случае имеет показатель MFI (50 Н/190°C) в интервале от значения, превышающего 0,1, до 50 г/10 мин и предпочтительно от 0,6 до 20 г/10 мин при определении по DIN 53 735 и характеристическую вязкость, определенную по DIN 53 728, часть 4, или по ISO 1191, в интервале от 100 до 450 см3/г и предпочтительно от 120 до 280 см3/г. Кристалличность составляет от 35 до 80% и предпочтительно 50 до 80%. Плотность, определенная при 23°C по DIN 53 479, способ A, или по ISO 1183, находится в интервале от >0,94 до 0,96 г/см3. Температура плавления, определенная способом DSC (максимум кривой плавления, скорость нагревания 20°C/мин) находится в интервале от 120 до 140°C. Приемлемый MDPE в общем случае имеет показатель MFI (50 Н/190°C) в интервале от значения, превышающего 0,1, до 50 г/10 мин и предпочтительно от 0,6 до 20 г/10 мин при определении по DIN 53 735. Плотность, определенная при 23°C по DIN 53 479, способ A, или по ISO 1183, находится в интервале от >0,925 до 0,94 г/см3. Температура плавления, определенная способом DSC (максимум кривой плавления, скорость нагревания 20°C/мин) находится в интервале от 115 до 130°C.

В одном из других вариантов осуществления полимеры с очень низкой кристалличностью или с преобладающим аморфным характером могут быть использованы в качестве мягких полимеров для промежуточного слоя I, например эластомеры или гетерофазные смешанные полимеризаты. Полимеры такого типа доступны, например, под торговыми названиями "Adflex" (Basell), "Koattro" (Basell) или "Vistamaxx" (ExxonMobil).

Термосвариваемый покровный слой I

По настоящему изобретению на описанный ранее мягкий промежуточный слой I наносят термосвариваемый первый покровный слой I. Термосвариваемый покровный слой I содержит в общем случае по меньшей мере 80% масс. и предпочтительно от 90 до < 100% масс. термосвариваемых олефиновых полимеров или их смесей. Приемлемые полиолефины представляют собой, например, полиэтилены, пропиленовые сополимеры и/или пропиленовые терполимеры.

Пропиленовые сополимеры или терполимеры в общем случае состоят по меньшей мере на 50% масс. из пропиленовых и этиленовых и/или бутиленовых звеньев в качестве сомономеров. Предпочтительные смешанные полимеризаты представляют собой статистические этилен-пропиленовые сополимеры с содержанием этилена от 2 до 10% масс. и предпочтительно от 5 до 8% масс. или статистические пропилен-бутил-1-еновые сополимеры с содержанием бутилена от 4 до 30% масс. и предпочтительно от 10 до 25% масс. соответственно в расчете на общую массу сополимера, или статистические этилен-пропилен-бутил-1-еновые терполимеры с содержанием этилена от 1 до 10% масс. и предпочтительно от 2 до 6% масс. и с содержанием бутил-1-ена от 3 до 20% масс. и предпочтительно от 8 до 10% масс. соответственно в расчете на общую массу терполимера. Эти сополимеры и терполимеры имеют в общем случае показатель текучести расплава от 3 до 15 г/10 мин и предпочтительно от 3 до 9 г/10 мин (при 230°C и 21,6 Н согласно DIN 53735) и температуру плавления от 70 до 145°C и предпочтительно от 90 до 140°C (DSC).

Ввиду применения пленки в упаковочных пакетах для порошкообразных фасуемых продуктов предпочтительной для термосвариваемого покровного слоя I является смесь из описанных ранее пропиленовых сополимеров и/или пропиленовых терполимеров. Эти смеси для покровного слоя являются особенно предпочтительными в отношении сварочных свойств пленки. Неожиданно выяснилось, что примеси при термосварке не мешают или мешают лишь в незначительной степени, если свариваемый слой I выполнен из смеси описанных ранее пропиленовых сополимеров и/или пропиленовых терполимеров.

В особенно предпочтительном варианте осуществления покровный слой I характеризуется температурой начала сварки SIT меньше 110°C, преимущественно в интервале от 75 до 105°C и предпочтительно от 80 до 100°C. Неожиданно было найдено, что низкое значение SIT в сочетании с мягким промежуточным слоем I и структурой пленкой, не содержащей полости, оказывает положительное влияние в случае применения в "упаковочном пакете". При этом сваривание ухудшается примесями только в несущественной степени, а сопротивление разрыванию и допустимая механическая нагрузка на сварочный шов заметно повышаются, если пленка соответствует всем трем показателям в комбинации друг с другом. В частности, пленка по настоящему изобретению и упаковочный пакет из пленки по настоящему изобретению демонстрируют существенно улучшенную прочность сварочного шва. Низкие температуры начала сварки в случае упаковочных пленок обычно являются желательными, если при изготовлении упаковки из пленки реализуют высокие скорости обработки, например в случае упаковочных машин HFFS и VFFS. Однако, так как скорости упаковки при изготовлении упаковочных пакетов в общем случае заметно меньше, чем, например, в случае машин HFFS, то для специалистов в данной области техники не было причин оформлять свариваемый слой I так, чтобы пленка имела низкое значение SIT. Кроме того, эффект низкой температуры начала сварки в сочетании с мягким промежуточным слоем I и структурой пленки, не содержащей полости, в отношении допустимой механической нагрузки на сварочный шов невозможно было предвидеть. В частности, нельзя было ожидать, что могли быть достигнуты какие-либо положительные эффекты в отношении упаковочных пакетов благодаря комбинации показателей.

Пропиленовые сополимеры и пропиленовые терполимеры, которые в случае этих вариантов осуществления с более низким значением SIT являются предпочтительно приемлемыми, представляют собой, например, C3C4-сополимер с содержанием бутилена от 10 до 30% масс. и предпочтительно от 12 до 28% масс. или C2C3C4-терполимер с содержанием этилена от 1 до 10% масс. и предпочтительно от 2 до 6% масс. и с содержанием бутил-1-ена от 3 до 20% масс. и предпочтительно от 8 до 10% масс. соответственно в расчете на общую массу терполимера или их смеси. Эта полимеры представляют собой, например, полимеры с торговыми названиями "Mitsui Tafmer XM 7080", "Mitsui Tafmer XM 7070", "ExxonMobil Vistamaxx 3980 FL".

Термосвариваемый покровный слой I предпочтительно не подвергают предварительной обработке коронным разрядом или пламенем, или плазмой. Было найдено, что необработанная поверхность свариваемого слоя I положительно влияет на свойства упаковочного пакета, в частности, потери давления в упаковочном пакете с необработанным свариваемым слоем I меньше, чем в случае упаковочного пакета со свариваемым слоем, обработанным коронным разрядом или иным образом.

В одном из других вариантов осуществления свариваемый слой I дополнительно может содержать полиэтилены в общем случае в количестве от 10 до 40% масс. и предпочтительно от 15 до 35% масс. соответственно в расчете на свариваемый слой I. Приемлемые полиэтилены представляют собой, например, HDPE, MDPE, LDPE, LLDPE, VLDPE, среди которых более предпочтительными являются HDPE и MDPE. HDPE в общем случае имеет показатель MFI (50 Н/190°C) в интервале от значения, превышающего 0,1, до 50 г/10 мин и предпочтительно от 0,6 до 20 г/10 мин при определении по DIN 53 735 и характеристическую вязкость, определенную по DIN 53 728, часть 4, или по ISO 1191, в интервале от 100 до 450 см3/г и предпочтительно от 120 до 280 см3/г. Кристалличность составляет от 35 до 80% и предпочтительно 50 до 80%. Плотность, определенная при 23°C по DIN 53479, способ A, или по ISO 1183, находится в интервале от >0,94 до 0,96 г/см3. Температура плавления, определенная способом DSC (максимум кривой плавления, скорость нагревания 20°C/мин) находится в интервале от 120 до 140°C. Приемлемый MDPE в общем случае имеет показатель MFI (50 Н/190°C) в интервале от значения, превышающего 0,1, до 50 г/10 мин и предпочтительно от 0,6 до 20 г/10 мин при определении по DIN 53 735. Плотность, определенная при 23°C по DIN 53 479, способ A, или по ISO 1183, находится в интервале от > 0,925 до 0,94 г/см3. Температура плавления, определенная способом DSC (максимум кривой плавления, скорость нагревания 10 K/мин) находится в интервале от 115 до 130°C.

Второй покровный слой II/металлизированный покровный слой

Пленка на стороне, которая лежит напротив мягкого промежуточного слоя I/термосвариваемого покровного слоя I, содержит другой второй покровный слой II, предназначенный для металлизации. Этот покровный слой II может быть нанесен непосредственно на прозрачный или пигментированный базисный слой, или пленка между вторым покровным слоем II и базисным слоем содержит второй промежуточный слой II.

Второй покровный слой II содержит в общем случае по меньшей мере 80% масс. и предпочтительно от 90 до < 100% масс. олефиновых полимеров или их смесей. Приемлемые полиолефины представляют собой, например, пропиленовые сополимеры и/или пропиленовые терполимеры, а также пропиленовые гомополимеры, уже описанные в связи с базисным слоем.

Приемлемые пропиленовые сополимеры или терполимеры в общем случае состоят по меньшей мере на 50% масс. из пропиленовых и этиленовых и/или бутиленовых звеньев в качестве сомономеров. Предпочтительные смешанные полимеризаты представляют собой статистические этилен-пропиленовые сополимеры с содержанием этилена от 2 до 10% масс. и предпочтительно от 5 до 8% масс. или статистические пропилен-бутил-1-еновые сополимеры с содержанием бутилена от 4 до 25% масс. и предпочтительно от 10 до 20% масс. соответственно в расчете на общую массу сополимера, или статистические этилен-пропилен-бутил-1-еновые терполимеры с содержанием этилена от 1 до 10% масс. и предпочтительно от 2 до 6% масс. и с содержанием бутил-1-ена от 3 до 20% масс. и предпочтительно от 8 до 10% масс. соответственно в расчете на общую массу терполимера. Эти сополимеры и терполимеры имеют в общем случае показатель текучести расплава от 3 до 15 г/10 мин и предпочтительно от 3 до 9 г/10 мин (при 230°C и 21,6 Н согласно DIN 53735) и температуру плавления от 70 до 145°C и предпочтительно от 90 до 140°C (DSC).

При этом для второго покровного слоя II могут быть использованы пропиленовые полимеры с низким содержанием этилена и высокой температурой плавления. Эта полимеры по существу известны как минисополимеры. В случае этих вариантов исполнения более предпочтительными являются пропилен-этиленовые сополимеры с содержанием этилена от 0,5 до 3,0% масс., преимущественно от 0,8 до 2,5% масс. и предпочтительно от 1,0 до <2% масс. Их температура плавления предпочтительно находится в интервале от 150 до 155°C, а энтальпия плавления предпочтительно имеет значения в интервале от 90 до 100 Дж/г. Показатель текучести расплава в общем случае составляет от 3 до 15 г/10 мин и предпочтительно от 3 до 9 г/10 мин (230°C, 21,6 Н согласно DIN 53 735).

Для улучшения сцепления с металлом поверхность второго покровного слоя II в общем случае обрабатывают известным по существу способом обработки коронным разрядом, пламенем или плазмой для повышения поверхностного натяжения. Как правило, поверхностное натяжение еще неметаллизированного покровного слоя II, обработанного таким образом, находится в интервале от 35 до 45 мН/м. Альтернативно или дополнительно поверхность покровного слоя II непосредственно перед металлизацией может быть подвергнута плазменной обработке для дальнейшего улучшения барьерных свойств металлизированной пленки и сцепления с металлом.

Наряду с этим основным компонентом второй покровный слой II может содержать традиционные добавки, такие, как противоадгезионные средства, стабилизаторы и/или нейтрализующие средства в соответствующих эффективных количествах. Применительно к металлизации в покровном слое II не должны содержаться добавки, ухудшающие металлизируемость. Это положение имеет силу, например, в отношении мигрирующей скользящей добавки или антистатиков.

Второй промежуточный слой II

В одном из других вариантов осуществления настоящего изобретения пленка содержит второй промежуточный слой II, размещенный между металлизируемым вторым покровным слоем II и базисным слоем.

Второй промежуточный слой II принципиально может быть выполнен из полимеров, описанных для второго покровного слоя II, причем в данном случае указанные пропиленовые гомополимеры или описанные минисополимеры являются предпочтительными. В общем случае второй промежуточный слой II содержит по меньшей мере 80% масс., преимущественно от 95 до 100% масс. и предпочтительно от 98 до < 100% масс. пропиленовых полимеров, причем составы второго покровного слоя II и второго промежуточного слоя II в общем случае являются разными.

Варианты осуществления с комбинацией из второго промежуточного слоя II и второго покровного слоя II являются предпочтительными применительно к возможным различным добавкам к отдельным слоям. Так, например, противоадгезионные средства можно прибавлять только к покровному слою II, а промежуточный слой II сохранять свободным от других добавок. Однако в общем случае оба слоя будут содержать стабилизаторы и нейтрализующие средства. Во вторые промежуточные слои II предпочтительно не вносят также наполнители, по существу не содержащие полости. TiO2 может быть прибавлен без существенных технических недостатков, причем количество применительно к гладкой металлизируемой поверхности должно составлять меньше 10% масс. в расчете на промежуточный слой II.

Общая толщина пленки может изменяться в приведенных далее пределах, при этом в предпочтительных вариантах осуществления общая толщина составляет от 10 до 50 мкм, преимущественно от 12 до 100 мкм и предпочтительно от 15 до 50 мкм. Базисный слой в смысле настоящего изобретения представляет собой слой, на который приходится больше 50% общей толщины пленки. Его толщина определяется разностью между общей толщиной и толщинами нанесенных покровного и промежуточных слоев.

Пленка по настоящему изобретению в общем случае является по меньшей мере четырехслойной и в качестве существенных слоев обязательно содержит базисный слой (BS) и первый термосвариваемый покровный слой I (DSI), первый промежуточный слой I (ZWSI), а также второй металлизируемый покровный слой II (DSII) согласно структуре DSI/ZWSI/BS/DSII. При необходимости пленка содержит второй промежуточный слой II ZWSII согласно структуре DSI/ZWSI/BS/ZWSII/DSII. В зависимости от области применения пленка может содержать также другие слои.

Толщина первого термосвариваемого покровного слоя I в общем случае составляет от 0,5 до 5 мкм, преимущественно от 0,5 до 3 мкм и предпочтительно от 0,8 до 2,5 мкм.

Толщина первого промежуточного слоя I в общем случае составляет от 1,0 до 12 мкм, преимущественно от 1,5 до 10 мкм и предпочтительно от 2,0 до 7,0 мкм.

Толщина второго металлизируемого покровного слоя II в общем случае составляет от 0,5 до 5 мкм, преимущественно от 0,5 до 3 мкм и предпочтительно от 0,8 до 2,5 мкм.

Толщина второго промежуточного слоя II в общем случае составляет от 0,5 до 10 мкм, преимущественно от 0,8 до 8 мкм и предпочтительно от 1,0 до 5,0 мкм.

Для дальнейшего улучшения заданных свойств полипропиленовой пленки по настоящему изобретению как базисный слой, так и один или несколько промежуточных слоев и/или один или несколько покровных слоев могут содержать добавки в соответствующих эффективных количествах, предпочтительно антистатики и/или противоадгезионные средства, и/или скользящие добавки, и/или стабилизаторы, и/или нейтрализующие средства, которые являются совместимыми с полимерами слоев, за исключением несовместимых, как правило, противоадгезионных средств. Все количественные данные в массовых процентах (% масс.) в приведенных далее вариантах осуществления относятся к соответствующему слою, к которому может быть прибавлена добавка.

В общем случае все слои пленки предпочтительно содержат нейтрализующие средства и стабилизаторы в соответствующих эффективных количествах.

В качестве стабилизаторов могут быть использованы традиционные соединения, оказывающие стабилизирующее действие в отношении этиленовых, пропиленовых и других олефиновых полимеров. Количество добавок находится в интервале от 0,05 до 2% масс. Предпочтительно приемлемыми являются фенольные стабилизаторы, стеараты щелочных/щелочно-земельных металлов и/или карбонаты щелочных/щелочно-земельных металлов. Предпочтительными являются фенольные стабилизаторы с молекулярной массой больше 500 г/моль в количестве от 0,1 до 0,6% масс. и предпочтительно от 0,15 до 0,3% масс. Пентаэритритил-тетракис-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат или 1,3,5-триметил-2,4,6-трис-(3,5-ди-трет-бутил-4-гидроксибензил)бензол являются особенно предпочтительными.

Нейтрализующие средства предпочтительно представляют собой стеарат кальция и/или карбонат кальция, и/или синтетический дигидротальцит (SHYT) со средним размером частиц не более 0,7 мкм, с абсолютным размером частиц меньше 10 мкм и удельной поверхностью по меньшей мере 40 м2/г. В общем случае нейтрализующие средства применяют в количестве от 50 до 1000 млн-1 в расчете на слой.

Противоадгезионные средства прибавляют к металлизируемому покровному слою I и/или к термосвариваемому покровному слою II, причем варианты осуществления с противоадгезионными средствами в обоих покровных слоях являются предпочтительными. Приемлемые противоадгезионные средства представляют собой неорганические добавки, такие, как диоксид кремния, карбонат кальция, силикат магния, силикат алюминия, фосфат кальция и тому подобное, и/или несовместимые органические полимеризаты, такие, как полиамиды, сложные полиэфиры, поликарбонаты и тому подобное, или сшитые полимеры, такие, как сшитый полиметилметакрилат или сшитые силиконовые масла. Полиметилметакрилат, диоксид кремния и карбонат кальция являются предпочтительными. Средний размер частиц находится в интервале от 1 до 6 мкм и предпочтительно от 2 до 5 мкм. Эффективное количество противоадгезионных средств находится в интервале от 0,1 до 5% масс., преимущественно от 0,5 до 3% масс. и предпочтительно от 0,8 до 2% масс.

Скользящую добавку предпочтительно прибавляют к базисному слою, первому промежуточному слою I и/или к первому покровному слою I. Скользящие добавки представляют собой амиды высших алифатических кислот, эфиры высших алифатических кислот и металлические мыла, а также полидиметилсилоксаны. Эффективное количество скользящих добавок находится в интервале от 0,01 до 3% масс. и предпочтительно от 0,02 до 1% масс. в расчете на соответствующий покровный слой. Предпочтительно приемлемой является добавка от 0,01 до 0,3% масс. амидов алифатических кислот, таких, как амид эруковой кислоты, или от 0,02 до 0,5% масс. полидиметилсилоксанов, предпочтительно полидиметилсилоксанов с вязкостью от 5 000 до 1 000 000 мм2/с.

Антистатики при необходимости прибавляют к базисному слою, первому промежуточному слою I и/или к первому покровному слою I. Предпочтительные антистатики представляют собой глицерилмоностеараты, алкансульфонаты щелочных металлов, полиэфирмодифицированные, т.е. этоксилированные и/или пропоксилированные полидиорганосилоксаны (полидиалкилсилоксаны, полиалкилфенилсилоксаны и тому подобное) и/или по существу линейные и насыщенные алифатические третичные амины с алифатическим радикалом, содержащим от 10 до 20 атомов углерода и альфа-гидрокси-(C1-C4)алкилы в качестве заместителей, причем N,N-бис-(2-гидроксиэтил)алкиламины, содержащие от 10 до 20 атомов углерода и предпочтительно от 12 до 18 атомов углерода, являются предпочтительно приемлемыми в качестве алкильного радикала. Эффективное количество антистатика находится в интервале от 0,05 до 0,5% масс.

Все указанные ранее данные в% масс. относятся к массе соответствующего слоя, в котором содержится добавка.

Настоящее изобретение относится также к способу получения многослойной пленки по настоящему изобретению по существу известным способом соэкструзии, причем способ растягивания является предпочтительным.

В рамках этого способа соответствующие расплавы отдельных слоев пленки совместно экструдируют через плоскощелевую головку, полученную таким образом пленку для упрочнения растягивают на одном или нескольких валках, затем пленку растягивают (ориентируют), растянутую пленку термофиксируют и при необходимости обрабатывают плазмой, коронным разрядом или пламенем по поверхностному слою, предназначенному для обработки.

В частности, при этом, как принято в способе экструзии, полимеры или смесь полимеров отдельных слоев в экструдере сжимают и переводят в жидкое состояние, причем в полимерах или в смеси полимеров уже могут содержаться прибавленные при необходимости добавки. Альтернативно эти добавки могут быть введены также с маточной смесью.

Затем расплавы совместно и одновременно выдавливают через плоскощелевую головку (широкую щелевую головку) и выдавленную многослойную пленку растягивают на одном или нескольких уплотняющих валках при температуре от 5 до 100°C и предпочтительно от 10 до 50°C, при этом пленка охлаждается и упрочняется.

Затем полученную таким образом пленку подвергают продольному и поперечному растягиванию относительно направления экструдирования, что ведет к ориентации цепей молекул. Продольное растягивание осуществляют предпочтительно при температуре от 80 до 150°C по практическим соображениям посредством двух разных быстроходные валков соответственно требуемой кратности растягивания, а поперечное растягивание осуществляют предпочтительно при температуре от 120 до 170°C посредством соответствующей клуппной рамы. Кратность продольного растягивания находится в интервале от 4 до 8 и предпочтительно от 4,5 до 6. Кратность поперечного растягивания находится в интервале от 5 до 10 и предпочтительно от 7 до 9.

После растягивания пленки осуществляют ее термофиксацию (тепловую обработку), при этом пленку выдерживают в течение приблизительно от 0,1 до 10 с при температуре от 100 до 160°C. Затем пленку обычным способом сматывают посредством устройства намотки. Эти способы по существу известны на предшествующем уровне техники и многократно описаны в патентах на пленки.

После биаксиального растягивания поверхность покровного слоя II предпочтительно обрабатывают известными способами обработки плазмой, коронным разрядом или пламенем. Интенсивность обработки находится в общем случае в интервале от 35 до 50 мН/м, преимущественно от 37 до 45 мН/м и предпочтительно от 39 до 40 мН/м.

Для альтернативной обработки коронным разрядом пленку пропускают между двумя токопроводящими элементами, служащими в качестве электродов, причем между электродами прикладывают такое высокое напряжение, в большинстве случаев напряжение переменного тока (приблизительно 10 000 В при 10 000 Гц), что может происходить появление коронного эффекта или коронного разряда. Благодаря коронному эффекту или коронному разряду воздух над поверхностью пленки ионизируется и реагирует с молекулами поверхности пленки, так что в полимерной матрице, являющейся по существу неполярной, образуются полярные образования. Интенсивность обработки находится в обычных пределах, причем значения от 37 до 45 мН/м являются предпочтительными.

Соэкструдированную многослойную пленку по внешней поверхности второго покровного слоя II по существу известными способами покрывают металлическим слоем предпочтительно из алюминия. Эту металлизацию осуществляют в вакуумной камере, в которой, например, алюминий испаряется и осаждается на поверхности пленки. В предпочтительном варианте осуществления металлизируемую поверхность покровного слоя II непосредственно перед металлизацией подвергают плазменной обработке. Толщина металлического слой коррелирует в общем случае с оптической плотностью металлизированной пленки, т.е. чем толще металлический слой, тем больше оптическая плотность металлизированной пленки. В общем случае оптическая плотность металлизированной пленки по настоящему изобретению должна составлять по меньшей мере 2 и предпочтительно от 2,5 до 4. Металлизированная таким образом пленка может быть непосредственно использована для изготовления упаковочных пакетов, например, для упаковки хлопьев картофельного пюре, порошка кофе и т.п.

Пленка по настоящему изобретению после металлизации отличается исключительными показателями барьерных свойств. Водопаропроницаемость по настоящему изобретению металлизированные пленка составляет в общем случае <0,5 г/(м2·сутки) при 38°C и относительной влажности воздуха 90% и предпочтительно находится в интервале от 0,05 до 0,3 г/(м2·сутки). Кислородопроницаемость предпочтительно составляет < 50 см3/(м2·сутки·бар), преимущественно от 5 до 30 см3/(м2·сутки·бар) и предпочтительно от 5 до 25 см3/(м2·сутки·бар).

В предпочтительном варианте осуществления металлизированную пленку по настоящему изобретению ламинируют другой предпочтительно биаксиально-ориентированной пленкой, причем осуществляют ламинирование металлизированной стороны металлизированной пленки по настоящему изобретению. На другую пленку предпочтительно наносят печать, чтобы упаковочный пакет имел привлекательный внешний вид. В качестве других пленок принципиально могут быть использованы полиэфирные пленки, пленки БОПП (прозрачные или также матовые пленки БОПП). Также возможно ламинирование металлизированной пленки бумагой. Металлизированную пленку по настоящему изобретению предпочтительно ламинируют матовой многослойной пленкой БОПП, которая содержит базисный слой, содержащий полости, и покровный слой, приемлемый для печати. Приемлемыми являются, например, четырехслойные пленки с покровным слоем на поверхности базисного слоя, который является приемлемым для ламинирования металлического слоя, и с комбинацией из гомополимерного промежуточного слоя, модифицированного при необходимости TiO2, и нанесенного на него покровного слоя, приемлемого для печати, на противоположной поверхности базисного слоя. Эти ламинаты отличаются особенно приятным глянцем поверхности готового ламината с печатью и предпочтительно могут применяться для изготовления упаковочных пакетов.

Пленка по настоящему изобретению отличается чрезвычайными сварочными свойствами, в частности, благодаря тому, что достигнутые показатели прочности сварочного шва являются необычно высокими. При сваривании первого покровного слоя I с самим собой при 130°C, 10 Н/см2 в течение 0,5 с максимальная прочность сварочного шва составляет по меньшей мере 6 Н/15 мм и предпочтительно от 6,5 до 10 Н/15 мм.

Упаковочные пакеты, содержащие пленку по настоящему изобретению, отличаются исключительным разрывающим давлением. Если удается изготовить упаковочный пакет без существенного загрязнения сварочного шва, то упаковочный пакет характеризуется разрывающим давлением в интервале от 300 до 1000 мбар, преимущественно от 350 до 900 мбар и предпочтительно от 400 до 800 мбар. Если сварочный шов загрязняется пылью, то упаковочный пакет характеризуется разрывающим давлением от 150 до 400 мбар, преимущественно от 200 до 350 мбар и предпочтительно от 250 до 350 мбар. Средняя потеря давления в упаковочном пакете предпочтительно составляет меньше 1 мбар в случае сваривания в условиях без загрязнения и от 3 до 15 мбар в пакетах с загрязненным сварочным швом.

Для охарактеризования сырья, пленок и пакетов использовали указанные далее способы определения.

Показатель текучести расплава

Показатель текучести расплава определяли по DIN EN ISO 1133-1.

Водопаро- и кислородопроницаемость

Водопаропроницаемость определяли согласно DIN 53 122, часть 2. Определение эффективности противокислородного барьера осуществляли согласно проекту стандарта DIN 53 380, часть 3, при 50%-й влажности воздуха.

Определение содержания этилена

Содержание этилена в сополимерах определяли способом ЯМР-спектроскопии 13C. Измерения осуществляли спектрометром ядерного резонанса "Avance 360" компании "Bruker". Анализируемый сополимер растворяли в тетрахлорэтане с получением 10%-й смеси. В качестве эталонного образца прибавляли октаметилтетрасилоксан (OTMS). Спектр ядерного резонанса записывали при 120°C. Оценку спектров осуществляли согласно описанию в "J.C. Randall. Polymer Sequence Distribution (Academic Press, New York, 1977)".

Температура плавления, интервал плавления, энтальпия плавления, температура размягчения по ISO 11357-3

Указанные параметры полиолефинов определяли из кривой DSC соответствующего полимера или соответствующей полимерной смеси. При определении способом DSC к полимеру или полимерной смеси с определенный скоростью нагрева в единицу времени подводят тепло и регистрируют тепловой поток в зависимости от температуры, т.е. определяют изменение энтальпии в виде отклонения величины теплового потока от базовой линии. Под базовой линией (BL) понимают (линейный) участок или начало кривой, где не происходят фазовые превращения и, следовательно, отсутствует подъем. Здесь наблюдается линейная связь между подводимым количеством тепла и температурой. В области, в которой происходят процессы плавления, тепловой поток повышается в силу необходимости энергии на плавление, при этом кривая DSC поднимается и отклоняется от базовой линии. В области, в которой плавится основная часть кристаллов, кривая проходит максимум и после расплавления всех кристаллов снижается опять до базовой линии.

Температуре плавления в смысле настоящего изобретения соответствует глобальный максимум на кривой 2-го нагрева, определенной способом DSC (точка C или Y на фиг. 1). Начало кривой 2-го нагрева в смысле настоящего изобретения соответствует температуре, при которой кривая 2-го нагрева отклоняется от базовой линии и начинается подъем кривой (точка A или X на фиг. 1). В свою очередь, конец соответствует температуре, при которой кривая снижается опять до базовой линии (точка D или Z на фиг. 1). Температура размягчения соответствует точке, в которой кривая 2-го нагрева достигает первого локального максимума (точка B на фиг. 1). Температура размягчения не наблюдается в случае пропиленовых гомополимеров, отличающихся от мягких полиолефинов. Интервал плавления представляет собой расстояние между точками B и C на кривой 2-го нагрева.

Определение способом DSC осуществляют с пробой массой от 2 до 6 мг в дифференциальном калориметре со скоростью нагрева и охлаждения 10 K/мин в интервале от 20 до 200°C. Сначала записывают первую кривую DSC и затем пробу охлаждают. Затем в равных условиях осуществляют запись кривой второго нагрева, по которой определяют интервал плавления, температуру плавления и температуру размягчения согласно описанному ранее. Энтальпию определяют из кривой охлаждения (см. фиг. 2).

Сцепление с металлом

Обработанные по поверхности пленки металлизировали через 14 дней после их производства (краткосрочная оценка) или через 6 месяцев после их производства (долгосрочная оценка). Сцепление с металлом оценивали в испытании с клейкой лентой. Если посредством клейкой ленты не могло быть осуществлено отделение красителя или металла, то сцепление оценивали как очень хорошее, а при отчетливом отделении краски или металла сцепление оценивали как плохое.

Определение температуры начала сварки

Используя сварочное устройство HSG/ET компании "Brugger", готовят сварочные образцы (сварочный шов 20×100 мм), при этом покровный слой I пленки сваривают с самим собой при разных температурах посредством двух нагреваемых сварочных губок при давлении при сварке 10 Н/см2 и длительности сварки 0,5 с. Из сварочных образцов вырезают пробные полосы шириной 15 мм. T-прочность сварочного шва, т.е. силу, требующуюся для разделения пробных полос, определяют на разрывной машине при скорости растягивания 200 мм/мин, причем плоскость сварочного шва образует прямой угол с направлением движения. Температура начала сварки SIT представляет собой температуру, при которой достигается прочность сварочного шва по меньшей мере 0,5 Н/15 мм.

Максимальная прочность сварочного шва

Используя сварочное устройство HSG/ET компании "Brugger", готовят сварочные образцы (сварочный шов 20×100 мм), при этом покровный слой I пленки сваривают с самим собой посредством двух нагреваемых сварочных губок при температуре 130°C, давлении при сварке 10 Н/см2 и длительности сварки 0,5 с. Из сварочных образцов вырезают пробные полосы шириной 15 мм. T-прочность сварочного шва, т.е. максимальную силу, требующуюся для разделения пробных полос, определяют на разрывной машине при скорости растягивания 200 мм/мин, причем плоскость сварочного шва образует прямой угол с направлением движения. Максимальная прочность сварочного шва соответствует максимуму кривой, записанной при этом испытании.

Светопропускание

Светопропускание определяют аналогично ASTM D 1003.

Плотность

Плотность определяют по DIN EN ISO 1183-1, способ A.

Поверхностное натяжение

Поверхностное натяжение определяли способом окрашивания по DIN ISO 8296.

Испытание упаковочных пакетов

Изготовление пакета с четырьмя кромками в условиях без загрязнения

Вырезают два листа пленки размером 160×150 мм и свариваемыми сторонами (покровными слоями I) укладывают друг на друга. Все четыре кромки сваривают, используя устройство для термосварки компании "Brugger" при температуре 140°C, прижимающем давлении 52 Н/см2 и времени контакта 2 с.

Изготовление пакета с четырьмя кромками в условиях загрязнения зоны сварки пылью

Вырезают два листа пленки размером 160×150 мм и на свариваемые стороны (покровный слой I) насыпают товарной пшеничной муки. Избыток пшеничной муки сдувают сжатым воздухом. Свариваемые стороны (покровные слои I), загрязненные таким образом пылью, укладывают друг на друга. Все четыре кромки сваривают, используя устройство для термосварки компании "Brugger" при температуре 140°C, прижимающем давлении 52 Н/см2 и времени контакта 2 с.

Испытания на разрывание и непроницаемость

Испытания на разрывание и непроницаемость пакета осуществляют описанным далее способом. Для этого каждый из испытуемых пакетов по центру пробивают щупом тестера "Skye" (например, "Skye 2500SL" компании "Mocon"). Ограничитель растягивания, установленный на высоте 20 мм, предотвращает возможность чрезмерного и баллонообразного раздувания пакета.

Испытание на разрывание

Каждый из испытуемых пакетов надувают тестером "Skye" со скоростью повышения давления от 10 мбар/с до разрыва. Наиболее высокое внутреннее давление, которое достигается в пакете, отмечают в качестве разрывающего давления (максимальное избыточное давление). Это испытание осуществляют по меньшей мере с 10 пакетами.

Испытание на непроницаемость

Пакет надувают до начального давления, составляющего около 50-60% от разрывающего давления, найденного в предшествующем испытании на разрывание. После достижения начального давления определяют и отмечают потерю давления через 30 с. Это испытание осуществляют также по меньшей мере с 10 пакетами. В некоторых сравнительных примерах случалось, что пакеты не выдерживали этих испытаний на непроницаемость. Это означает, что уже до истечения 30 с избыточное давление исчезало и тестер "Skye" автоматически выключался.

Настоящее изобретение далее поясняется примерами.

Пример 1

Согласно способу соэкструзии через широкую щелевую головку при температуре экструдирования от 240 до 270°C экструдировали пятислойный полуфабрикат пленки. Этот полуфабрикат пленки сначала растягивали и охлаждали на охлаждающем барабане. Затем полуфабрикат пленки ориентировали в продольном и поперечном направлении и далее фиксировали. Поверхность второго покровного слоя II предварительно обрабатывали коронным разрядом для повышения поверхностного натяжения. Пятислойная пленка имела следующее строение слоев: первый покровный слой I/первый промежуточный слой I/базисный слой/второй промежуточный слой II/второй покровный слой II. Отдельные слои пленки имели следующие составы:

первый покровный слой I (1,5 мкм):

около 30% масс. пропилен-бутиленового сополимеризата с долей бутилена 25% масс. (в расчете на сополимер), с температурой плавления 75°C и с показателем текучести расплава 7,0 г/10 мин при 230°C и 2,16 кг нагрузки;

около 60% масс. этилен-пропилен-бутиленового терполимера с температурой плавления 135°C и с показателем текучести расплава 5,5 г/10 мин при 230°C и 2,16 кг нагрузки;

0,13% масс. полиметилметакрилата (PMMA);

первый промежуточный слой I (4 мкм):

около 50% масс. пропиленового гомополимеризата (PP) с растворимой в н-гептане долей около 4% масс. (в расчете на 100% PP), с температурой плавления 163°C и с показателем текучести расплава 3,3 г/10 мин при 230°C и 2,16 кг нагрузки;

около 50% масс. этилен-пропилен-бутиленового терполимера с температурой плавления 135°C, с температурой размягчения 103°C и с показателем текучести расплава 5,5 г/10 мин при 230°C и 2,16 кг нагрузки;

базисный слой:

около 100% масс. пропиленового гомополимеризата (PP) с растворимой в н-гептане долей около 4% масс. (в расчете на 100% PP), с температурой плавления 163°C и с показателем текучести расплава 3,3 г/10 мин при 230°C и 2,16 кг нагрузки;

второй покровный слой II (1,0 мкм):

99,7% масс. пропилен-бутиленового сополимеризата с долей бутилена 5% масс. (в расчете на сополимер), с температурой плавления 140°C и с показателем текучести расплава 5,5 г/10 мин при 230°C и 2,16 кг нагрузки;

0,3% масс. противоадгезионного средства с частицами со средним диаметром около 4 мкм (силоблок 45).

Все слои пленки содержали дополнительно стабилизатор и нейтрализующие средства в обычных количествах.

В частности, при изготовлении пленки были выбраны указанные далее условия и температурный режим.

Пленка была обработана по поверхности второго покровного слоя II коронным разрядом и характеризовалась на этой стороне поверхностным натяжением 40 мН/м. Пленка имела толщина 30 мкм и была прозрачной на вид.

Пример 2

Была изготовлена пленка по примеру 1. В отличие от примера 1 был выполнен второй промежуточный слой со следующим составом:

второй промежуточный слой II (1,5 мкм):

около 100% масс. пропиленового гомополимеризата (PP) с растворимой в н-гептане долей около 4% масс. (в расчете на 100% PP), с температурой плавления 163°C и с показателем текучести расплава 3,3 г/10 мин при 230°C и 2,16 кг нагрузки.

Пример 3

Была изготовлена пленка по примеру 1. В отличие от примера 1 был изменен состав первого промежуточного слоя I. Первый промежуточный слой I имел при этом следующий состав:

первый промежуточный слой I (4 мкм):

около 50% масс. пропиленового гомополимеризата (PP) с растворимой в н-гептане долей около 4% масс. (в расчете на 100% PP), с температурой плавления 163°C и с показателем текучести расплава 3,3 г/10 мин при 230°C и 2,16 кг нагрузки;

около 50% масс. пропилен-бутиленового сополимеризата с долей бутилена 25% масс. (в расчете на сополимер), с температурой плавления 75°C, с температурой размягчения, с показателем текучести расплава 7,0 г/10 мин при 230°C и 2,16 кг нагрузки.

Пример 4

Была изготовлена пленка по примеру 2. В отличие от примера 2 к базисному слою были прибавлены пигменты TiO2. Базисный слой имел при этом следующий состав:

около 97% масс. пропиленового гомополимеризата (PP) с растворимой в н-гептане долей около 4% масс. (в расчете на 100% PP), с температурой плавления 163°C и с показателем текучести расплава 3,3 г/10 мин при 230°C и 2,16 кг нагрузки;

3,0% масс. TiO2 с маточной смесью P87286, компания-поставщик: Schulman GmbH, Hüettenstrasse 211, D-54578 Kerpen.

Пример 5

Была изготовлена пленка по примеру 1. В отличие от примера 1 был изменен состав второго промежуточного слоя I следующим образом:

около 70% масс. пропиленового гомополимеризата (PP) с растворимой в н-гептане долей около 4% масс. (в расчете на 100% PP), с температурой плавления 163°C и с показателем текучести расплава 3,3 г/10 мин при 230°C и 2,16 кг нагрузки (DIN 53 735);

около 30% масс. полиэтилена (MDPE, плотность 0,924 г/см3) с температурой плавления 125°C, с температурой размягчения 114°C и с показателем текучести расплава 0,15 г/10 мин при 190°C и 2,16 кг нагрузки.

Сравнительный пример VB1

Была изготовлена пленка по примеру 1. В отличие от примера 1 к базисному слою были прибавлены CaCO3 и TiO2. Базисный слой имел при этом следующий состав:

около 93% масс. пропиленового гомополимеризата (PP) с растворимой в н-гептане долей около 4% масс. (в расчете на 100% PP), с температурой плавления 163°C и с показателем текучести расплава 3,3 г/10 мин при 230°C и 2,16 кг нагрузки;

4,0% масс. CaCO3 типа "®Omyalite 90T", компания-поставщик маточной смеси: Multibase, Z.I. du Giers, F-38380 Saint-Laurent-du-Pont, Frankreich;

3,0% масс. TiO2 с маточной смесью P87286, компания-поставщик: Schulman GmbH, Hüettenstrasse 211, D-54578 Kerpen.

Пленка имела при этом белый матовый вид и плотность 0,75 г/см3, уменьшенную вследствие образования полостей в базисном слое.

Сравнительный пример VB2

Была изготовлена пленка по примеру 1. В отличие от примера 1 мягкий первый промежуточный слой I был пропущен, так что была получена только трехслойная пленка, состоявшая из базисного слоя, первого и второго покровного слоев.

Сравнительный пример VB3

Была изготовлена пленка по сравнительному примеру VB2. В отличие от сравнительного примера VB1 для покровного слоя I была использована следующая смесь:

около 50% масс. пропилен-бутиленового сополимеризата с долей бутилена 25% масс. (в расчете на сополимер), с температурой плавления 75°C и с показателем текучести расплава 7,0 г/10 мин при 230°C и 2,16 кг нагрузки;

около 50% масс. этилен-пропилен-бутиленового терполимера с температурой плавления 135°C и с показателем текучести расплава 5,5 г/10 мин при 230°C и 2,16 кг нагрузки;

0,13% масс. полиметилметакрилата (PMMA).

Сравнительный пример VB4

Была изготовлена пленка по примеру 1. В отличие от примера 1 к промежуточному слою II были прибавлены CaCO3 и TiO2. Промежуточный слой имел при этом следующий состав:

около 93% масс. пропиленового гомополимеризата (PP) с растворимой в н-гептане долей около 4% масс. (в расчете на 100% PP), с температурой плавления 163°C и с показателем текучести расплава 3,3 г/10 мин при 230°C и 2,16 кг нагрузки (DIN 53 735);

4,0% масс. CaCO3 типа "®Omyalite 90T", компания-поставщик маточной смеси: Multibase, Z.I. du Giers, F-38380 Saint-Laurent-du-Pont, Frankreich;

3,0% масс. TiO2 с маточной смесью P87286, компания-поставщик: Schulman GmbH, Hüettenstrasse 211, D-54578 Kerpen.

Пленка имела при этом белый матовый вид и плотность 0,90 г/см3, уменьшенную вследствие образования полостей в промежуточном слое.

Все пленки, изготовленные в примерах и сравнительных примерах, были покрыты на вакуумной металлизирующей установке по поверхности первого покровного слоя I слоем алюминия. Для улучшения сцепления с металлом поверхность непосредственно перед покрытием подвергали плазменной обработке.

Из металлизированных пленок были изготовлены упаковочные пакеты с четырьмя кромками согласно описанию способа испытаний "Испытание упаковочных пакетов". Характеристики металлизированных пленок, изготовленных в примерах и сравнительных примерах, и характеристики изготовленных из них упаковочных пакетов приведены в табл. 1. Таким образом, оказывается, что пленки по настоящему изобретению, изготовленные в примерах 1, 2 и 3, обладают исключительными показателями барьерных свойств против паров воды и кислорода и одновременно, несмотря на загрязнение, имеют хорошие сварочные свойства при использовании для упаковочных пакетов для порошкообразных фасуемых продуктов. Упаковочные пакеты характеризуются существенно улучшенным сопротивлением к разрыванию и меньшей потерей давления.

(м2·сутки·бар)

*** После металлизации покровного слоя II

**** Только 1 пакет из 10 выдержал испытание.

***** 6 пакетов из 10 не прошли испытание.

****** 4 пакета из 10 не прошли испытание.

******* Только 1 пакет из 10 выдержал испытание.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЗРАЧНАЯ ПОЛИОЛЕФИНОВАЯ ПЛЕНКА | 2015 |

|

RU2688890C2 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА С УЛУЧШЕННЫМИ УПЛОТНЯЮЩИМИ ХАРАКТЕРИСТИКАМИ | 2019 |

|

RU2754076C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНОВЫХ ПЛЕНОК | 2009 |

|

RU2480330C2 |

| СВАРИВАЕМАЯ БИАКСИАЛЬНО ОРИЕНТИРОВАННАЯ ПОЛИПРОПИЛЕНОВАЯ ПЛЕНКА С ЗАЩИТНЫМ ПОКРЫТИЕМ, КОТОРОЕ СВАРИВАЕТСЯ С ПВДХ И АКРИЛАТНЫМ ЛАКОМ | 2001 |

|

RU2297331C2 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА | 2019 |

|

RU2768893C1 |

| НЕФОЛЬГИРОВАННЫЙ УПАКОВОЧНЫЙ ЛАМИНАТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УПАКОВОЧНЫЙ КОНТЕЙНЕР, ВЫПОЛНЕННЫЙ ИЗ НЕГО | 2011 |

|

RU2586143C2 |

| УПАКОВОЧНЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ, СПОСОБ ПОЛУЧЕНИЯ УПАКОВОЧНОГО МНОГОСЛОЙНОГО МАТЕРИАЛА И ИЗГОТОВЛЕННЫЙ ИЗ НЕГО УПАКОВОЧНЫЙ КОНТЕЙНЕР | 2009 |

|

RU2487065C2 |

| МАТОВАЯ ПОЛИОЛЕФИНОВАЯ ПЛЕНКА С АНТИАДГЕЗИОННЫМИ СВОЙСТВАМИ | 2011 |

|

RU2574752C2 |

| МНОГОСЛОЙНАЯ ПЛЕНКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2555040C1 |

| ТЕРМОСВАРИВАЮЩАЯСЯ, ДВУХОСНО ОРИЕНТИРОВАННАЯ ПОЛИПРОПИЛЕНОВАЯ ПЛЕНКА С УЛУЧШЕННЫМИ БАРЬЕРНЫМИ СВОЙСТВАМИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2233294C2 |

Изобретение относится к биаксиально-ориентированной многослойной полипропиленовой пленке, к вариантам применения такой пленки, а также к вариантам упаковочного пакета. Биаксиально-ориентированная многослойная полипропиленовая пленка состоит по меньшей мере из трех слоев, представляющих собой базисный слой, первый промежуточный слой I, и первый термосвариваемый покровный слой I, который нанесен на промежуточный слой I. Базисный слой содержит по меньшей мере 50% мас. пропиленовых полимеров, которые имеют температуру плавления от 150 до 170°C. Первый промежуточный слой I содержит по меньшей мере 40% мас. мягкого полиолефина и, при необходимости, смешанные друг с другом различные мягкие полиолефины, которые при измерении способом DSC дают кривую 2-го нагрева, которая непрерывно поднимается от 20 до 70°C. Толщина первого промежуточного слоя I составляет от 1,0 до 12 мкм. Термосвариваемый покровный слой I характеризуется температурой начала сварки ≤ 115°C. Толщина первого термосвариваемого покровного слоя I составляет от 0,5 до 2,5 мкм. Все слои пленки по существу не содержат полости. Плотность пленки не более чем на 5% меньше расчетной плотности пленки. Вышеуказанную пленку применяют для изготовления ламината, содержащего другую биаксиально-ориентированную полипропиленовую пленку и металлизированную пленку. Биаксиально-ориентированную полипропиленовую пленку применяют для изготовления упаковочного пакета. По первому варианту упаковочный пакет характеризуется разрывающим давлением по меньшей мере 200 мбар. По второму варианту упаковочный пакет характеризуется средней потерей давления меньше 15 мбар, где отмечают потерю давления через 30 с. Изобретение позволяет получить пленку с высокими сварочными и барьерными свойствами, в частности, в отношении кислорода и водяного пара. 5 н. и 13 з.п. ф-лы, 2 ил., 1 табл., 9 пр.

1. Биаксиально-ориентированная многослойная полипропиленовая пленка, состоящая по меньшей мере из трех слоев, представляющих собой

базисный слой,

первый промежуточный слой I,

и первый термосвариваемый покровный слой I, нанесенный на промежуточный слой I, и

все слои пленки по существу не содержат полости, а плотность пленки не более чем на 5% меньше расчетной плотности пленки, отличающийся тем, что

базисный слой содержит по меньшей мере 50% масс., в расчете на массу базисного слоя базисного слоя, пропиленовых полимеров с имеют температуру плавления от 150 до 170°C,

толщина первого промежуточного слоя I составляет от 1,0 до 12 мкм,

первый промежуточный слой I содержит по меньшей мере 40% масс. мягкого полиолефина в расчете на массу промежуточного слоя I, причем при необходимости также могут быть смешаны друг с другом различные мягкие полиолефины, причем указанные мягкие полиолефины при измерении способом DSC (дифференциальная сканирующая калориметрия) дают кривую 2-го нагрева, которая непрерывно поднимается от 20 до 70°C,

толщина первого термосвариваемого покровного слоя I составляет от 0,5 до 2,5 мкм,

термосвариваемый покровный слой I характеризуется температурой начала сварки ≤ 115°C.

2. Пленка по п.1, отличающаяся тем, что пленка является прозрачной, а плотность находится в интервале от 0,86 до 0,92 г/см3.

3. Пленка по п.1, отличающаяся тем, что пленка содержит пигменты, предпочтительно TiO2, а плотность пленки находится в интервале от 0,91 до 0,95 г/см3.

4. Пленка по п.1 или 2, отличающаяся тем, что кривая 2-го нагрева этого полимера или смеси при определении способом DSC в температурном интервале от 20 до 70°C начинает подниматься так, что кривая 2-го нагрева отклоняется от базовой линии.

5. Пленка по п.1 или 2, отличающаяся тем, что температура плавления (C) мягкого полимера или полимерной смеси находится в интервале от 70 до ≤ 150°C.

6. Пленка по любому из пп.1-5, отличающаяся тем, что температура плавления (C) мягкого полимера или смеси находится в интервале от 70 до ≤ 150°C и по меньшей мере на 60°C и предпочтительно на величину от 10 до 50°C выше температуры размягчения (B).

7. Пленка по любому из пп.1-6, отличающаяся тем, что

(c) температура плавления (C) мягкого полимера или смеси промежуточного слоя I на величину от 15 до 60°C меньше температуры плавления (Y) полипропиленов.

8. Пленка по любому из пп. 1-7, отличающаяся тем, что мягкий полимер промежуточного слоя представляет собой полиэтилен, пропиленовый сополимер, пропиленовый терполимер, эластомер, гетерофазный смешанный полимеризат и/или пропиленовый гомополимер с изотактичностью < 95%.

9. Пленка по п.8, отличающаяся тем, что пленка по поверхности первого покровного слоя I не подвергнута предварительной обработке коронным разрядом, плазмой или пламенем.

10. Пленка по любому из пп.1-9, отличающаяся тем, что пленка на противоположной стороне содержит второй покровный слой II, причем поверхность второго покровного слоя II металлизирована.