Изобретение относится к области материаловедения, и, в частности, к получению углеродсодержащих композиционных материалов, обладающих проводимостью, которые могут быть использованы в различных областях народного хозяйства, например, для изготовления пленочных нагревателей, в качестве носителей катализаторов и адсорбентов, в электрокатализе, в электросорбции, электрохимии и т.п.

Известны углеродсодержащие композиционные материалы, обладающие электропроводностью, содержащие частицы графита, диспергированные в матрице на основе алифатических и/или ароматических полимерных веществ, предпочтительно в матрице из полиакрилонитрила или полиуретана (ЕР, 0197745, 1986).

Недостатком известных материалов является низкая и непродолжительная адгезия частиц графита к материалу матрицы.

Известен состав для получения углеродсодержащего материала, используемого в качестве компактных адсорбентов, содержащий технический углерод, фенолформальдегидную смолу, карбид кремния, этиловый спирт (RU, 2026735, 1995).

Известен также композиционный материал, используемый для поглощения нефтепродуктов, содержащий графит, технический углерод, синтетические волокна и резиновый порошок (RU, 2108147, 1998).

Однако эти материалы обладают невысокими электропроводящими характеристиками.

Известен композиционный материал, обладающий высокой электропроводностью, содержащий технический углерод и графит в виде частиц с преимущественным размером 0,25-0,41 мкм, равномерно диспергированных в полиимидной матрице, причем материал может быть выполнен в виде гибкой пленки (ЕР, 0413289, 1991).

Материал имеет удельное сопротивление 1•1010 Ом/см2, а объемное 0,33-2,5•106 Ом•см.

Наиболее близким по технической сущности и достигаемому результату является состав для получения углеродсодержащего композиционного материала, обладающего электропроводностью, содержащий технический углерод, полиуретановый каучук (уретановый термопласт), полиолефиновую смолу, трехокись сурьмы, окись алюминия, кремнийорганику и галоидоорганический растворитель (SU, 1113391, 1984).

Недостатком полученного из известного состава материала является нестабильность его свойств, особенно при изменении рабочего напряжения.

Задачей настоящего изобретения является разработка состава для получения углеродсодержащего материала, обладающего эксплуатационной надежностью, температурной стабильностью на электронагреваемой поверхности и сохраняющего основные геометрические и физико-химические характеристики независимо от рабочего напряжения.

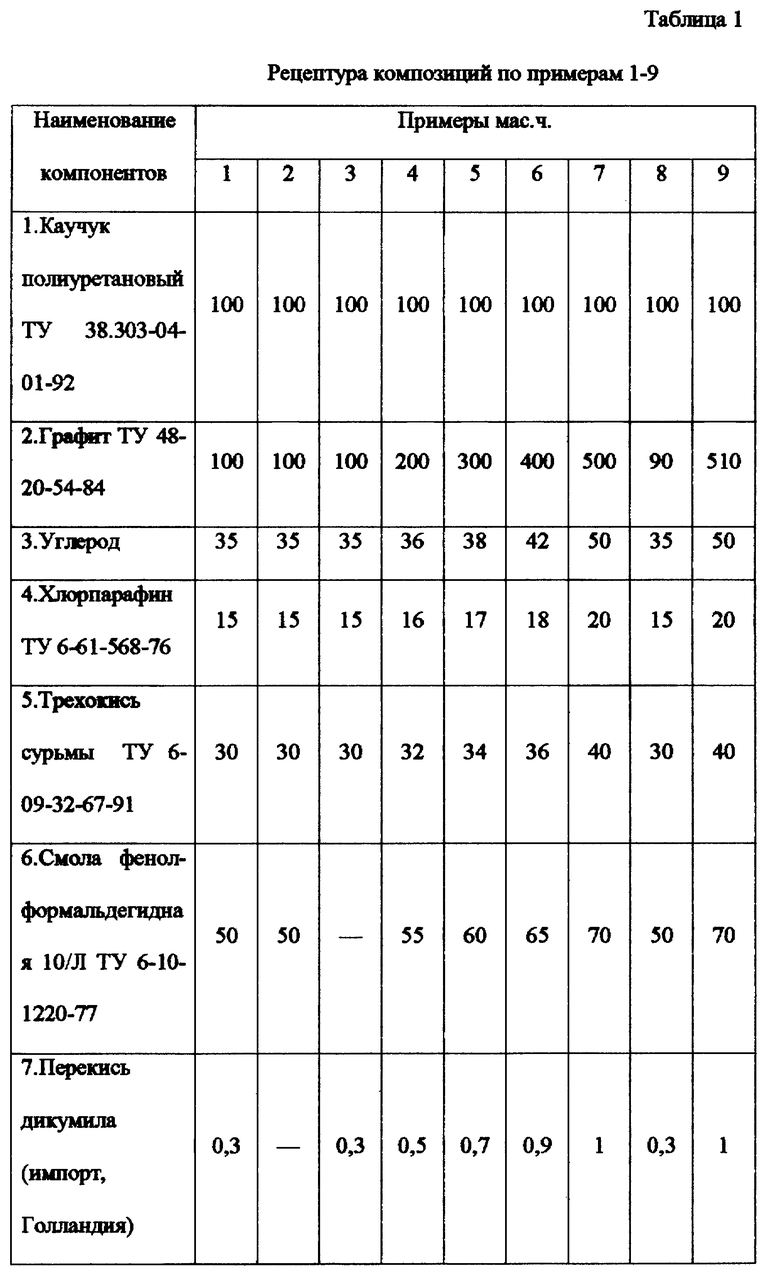

Поставленная задача решается описываемым составом для получения углеродсодержащего композиционного материала, содержащим следующие компоненты, мас. ч.:

Графит - 100-500

Технический углерод - 35-50

Трехокись сурьмы - 30-40

Хлорпарафин - 15-20

Фенолформальдегидная смола - 50-70

Перекись дикумила - 0,3-1,0

Полиуретановый каучук - 100

Растворитель - 100-150

Предпочтительно в качестве растворителя использовать этиловый эфир уксусной кислоты.

При осуществлении изобретения были использованы серийно выпускаемые вещества по техническим условиям, приведенным в таблице 1.

Технология изготовления

Пример 1. Токопроводящий полимерный материал по изобретению получают следующим образом. В шаровую мельницу загружают последовательно 100 м.ч. полиуретанового каучука, 100 м. ч. графита, 35 м.ч. углерода технического элементного, 15 м. ч. хлорпарафина, 30 м.ч. трехокиси сурьмы, 80-100 м.ч. этилового эфира уксусной кислоты. Компоненты перемешивают механической мешалкой в течение 15-20 ч до получения однородной массы. По окончании перемешивания смесь выгружают из шаровой мельницы в реактор, снабженный мешалкой. Затем в реактор добавляют 20 м.ч. этилового эфира уксусной кислоты, 50 м.ч. мелко измельченной фенолоформальдегидной смолы и 0,3 м.ч. перекиси дикумила. Перемешивают в реакторе 30-40 мин до полного растворения фенолформальдегидной смолы. Полученный токопроводяший полимерный материал наносят методом полива на движущуюся полимерную подложку типа лавсан при 80-100oC и отверждают в процессе изготовления изделия в течение 10-15 мин при (150±5)oC.

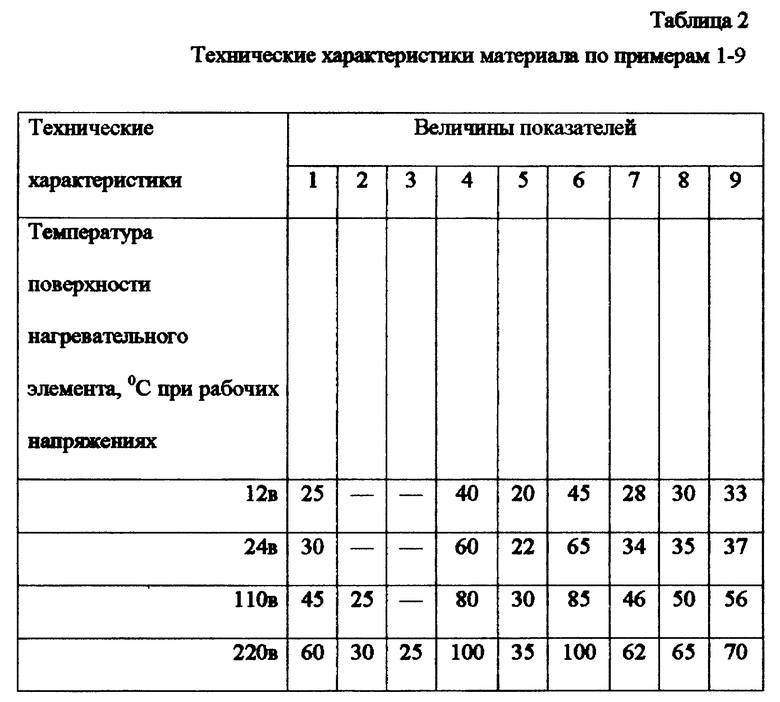

Примеры на другие конкретные составы приведены в таблице 1, а некоторые эксплуатационные характеристики токопроводящих материалов, полученных из различных составов, в том числе из составов, приведенных в качестве сравнительных, приведены в таблице 2.

Необходимо отметить, что углеродсодержащий композиционный материал, полученный из предлагаемого состава, при эксплуатации сохраняет постоянство геометрических характеристик (размеров) и физико-химических характеристик, таких как прочность и постоянство химического состава, независимо от приложенного рабочего напряжения в диапазоне 12 - 220 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2166477C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2011 |

|

RU2458964C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА С БАРЬЕРНЫМ СЛОЕМ | 2010 |

|

RU2457953C1 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ НА ЕЕ ОСНОВЕ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358627C2 |

| СПОСОБ БЕЗОПАСНОГО ХРАНЕНИЯ ВЗРЫВООПАСНЫХ И ВОСПЛАМЕНЯЮЩИХСЯ ПРЕДМЕТОВ И ОГНЕЗАЩИТНЫЙ СОСТАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2320954C2 |

| ОГНЕСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2545284C2 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ МАТЕРИАЛ | 2011 |

|

RU2469867C1 |

| ТЕРМОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573468C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРАВМАТИЧЕСКИХ МЕТАТЕЛЬНЫХ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2010 |

|

RU2444694C1 |

| ОГНЕЗАЩИТНЫЙ СОСТАВ, ОГНЕЗАЩИТНАЯ ПАСТА И СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО МАТЕРИАЛА | 2005 |

|

RU2285031C1 |

Изобретение предназначено для материаловедения и может быть использовано при получении катализаторов, сорбентов, пленочных нагревателей. Состав содержит, мас. ч. : графит 100-500; технический углерод 35-50; трехокись сурьмы 30-40; хлорпарафин 15-20; смолу фенолформальдегидную 50-70; перекись дикумила 0,3-1,0; полиуретановый каучук 100; растворитель, например этиловый эфир уксусной кислоты 100-150. Состав обладает эксплуатационной надежностью, температурной стабильностью на электронагреваемой поверхности, сохраняет основные геометрические и физико-химические характеристики независимо от рабочего напряжения. 1 з.п.ф-лы, 2 табл.

Графит - 100-500

Технический углерод - 35-50

Трехокись сурьмы - 30-40

Хлорпарафин - 15-20

Смола фенолформальдегидная - 50-70

Перекись дикумила - 0,3-1,0

Полиуретановый каучук - 100

Растворитель - 100-150

2. Состав по п. 1, отличающийся тем, что в качестве растворителя он содержит этиловый эфир уксусной кислоты.

| МАТЕРИАЛ НА ОСНОВЕ ГРАФИТА | 0 |

|

SU339498A1 |

| Полимерная композиция для получения углеграфитового пеноматериала | 1972 |

|

SU511845A3 |

| Способ получения электропроводящей полимерной композиции | 1982 |

|

SU1113391A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ИЗДЕЛИЯ | 1992 |

|

RU2026735C1 |

| RU 2070902 C1, 27.12.1996 | |||

| ПОГЛОТИТЕЛЬ НЕФТИ И НЕФТЕПРОДУКТОВ С ПОВЕРХНОСТИ ВОДЫ "СОРБОЙЛ" | 1996 |

|

RU2108147C1 |

| Способ соединения заготовок | 1986 |

|

SU1412846A1 |

| БАШЕННАЯ ГРАДИРНЯ | 1999 |

|

RU2181422C2 |

| US 5897813 A, 27.04.1999 | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2001-05-27—Публикация

2000-08-23—Подача