ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ЦПЯ ПОЛУЧЕНИЯ

(54) УГЛЕГРАФИГОВОГО ПЕНСШАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий сложной формы на основе углеродных синтактных пеноматериалов и установка для осуществления способа | 2017 |

|

RU2665775C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2237033C2 |

| Способ изготовления плоского электронагревателя | 1974 |

|

SU634698A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ВЕРТИКАЛЬНОГО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2418888C2 |

| МАТЕРИАЛ ПОКРЫТИЯ ДЛЯ ЭЛЕКТРООБОРУДОВАНИЯ, СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ПОКРЫТИЯ ДЛЯ ЭЛЕКТРООБОРУДОВАНИЯ И ЗАКРЫТОЕ ИЗОЛИРУЮЩЕЕ УСТРОЙСТВО | 2013 |

|

RU2630115C2 |

| Способ получения активированных углеродных сфер | 1974 |

|

SU1047388A3 |

| Способ получения пористого углеродного материала | 1973 |

|

SU890968A3 |

| ТОНКАЯ ДРАПИРУЮЩАЯСЯ НЕТЕКУЧАЯ ИМЕЮЩАЯ ОДНОРОДНУЮ ТОЛЩИНУ КЛЕЯЩАЯ ПЛЕНКА, ФОРМОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ ПЛЕНКИ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ | 1992 |

|

RU2127291C1 |

| Композиция для термостойкого пеноматериала | 1989 |

|

SU1736979A1 |

| Способ получения пенопластов на основе жидкой резольной фенолформальдегидной смолы | 1970 |

|

SU448744A1 |

Лзобретенне относится к углеграфитовым пеноматериалам, обладаницим высокими теплоизолядаОНИЫМИ свойствами и низкой ГИГрОСК(Я1 {Чиостью.

Известна полнАЮриая композиция для получения углеграфитового Пеноматериала, содержащая вспененную уретановую смолу полиэфирного типа и углеродсодержащий наполнитель, например графит, сажу.

Однако материал, созданный на основе этой композиции, имеет открытую ячеистую структуру, обладает недостаточно хорошими теплоизоляционными свойствами и высокой гигроскопичностьюЦелью изобретения является создание углеграфитового Пеноматериала, обладающего замкнутой ячеистой структурой, высокими теплоизоляционными свойствами и низкой гигроскопичностью.

Эта цель достигается введением во вспененную фенолформальдегидную или уретановую смолу для получения углеграфитового пеноматериала в качестве углеродсодержащего наполнителя углеродных полых микросфер с диаметром мкм и объемной плотностью 0,05-0,5 г/см в количестве 10-80 вес.ч. на 100 вес.ч. смолы.

Полые угольные микросферы преимущественно добавляют к жидкой смоле заранее. Используют смеситель обычного типа для смешения указанной синтетической смолы с полыми угольными микросферами. Когда количество полых угольных микросфер относительно низкое, применяют смеситель с низким числом оборотов. Когда количество полых угольных микросфер относитеш.но высокое, преимущественно используют смеситель типа месильной машины и, если необходимо, смешение прюводят в вакууме. В тех случаях., когда синтетическую смолу употребляют в виде порошка, напри.мер новолак фенольной смолы, отвердитель и ускорит ш ценообразования равномерно добавляют к

расплавленной смоле, поддерживаемот в расплавленном состоянии на нагревательных роликах, затем смесь пульверизуют и добавляют полые угольные микросферы к пульверкзованной смеси. Смешанные порошки далее заливают в изложницу и

отверждают.

Обжиг пены синтетической смолы, содержащей полые угольные микросферы, проводят в инертной атмосфере, например в азоте, при 1000°С. Обжиг пены синтетической смолы можно проводить в

графитовом тигле путем электрического нагрева до

3000 с. продолжительность обжига примерно такая й, как в обычных процессах, примерно около 30 час.

Пример. Полые угольные микросферы (средний диаметр 100 мк, объемная плотность 0,15 г/см) вводят в определенное количество каждой КЗ двух жидкостей, составляющих полиуретан, а затем обе жидкости смешивают и заливают в.из0/10070 75

5/95

10/90

15/85

20/80

30/70

Из данных табл. 1 видно, что объемное сжатие и потери веса улкньщаются пропорционально коли«ьеству добавленных поль1Х угольных микросф«р. В SX колонках, где использовали один уретан юш с добавлением только 5 вес.% угольных микросфер, ; нтральная часть угольной пенм растлавляется. Окисление пря 200 С в течение 48 час приводит в результате к расппавленшо центральны части уретановой пены. Время, требуемо для обработки на тугоплавкость, значительно снижается.

П р я м е р 2. Применяют порошки обычной смолы типа используемсж для образ шания фенольложницу 150 X 150 X 50 мм. После образования пены в изложнице пену разрезают на куски 90 х 30« X 30 и подвергают окислению на воздухе при 200° С в течение 16 час а затем обжнгу в атмосфере 5 азота при 1000°С в течение 16 час. Объемная плотность пены после обжига составляет в среднем 0,12 г/см (диапазон 0,10-0,14 г/см).

В табл. 1 иллюстрируется зффект добавления полых угольных микросфер к уретановым пенам.

10Таблица

-Расплавление центральной части

10,5Частичное расплавление

12,0Нет расплавления

12,0.Тоже

11,5Тоже

10,0Тоже

ных пен новолака и полые угольные микросферы, аналогичные использованным в примере 1. Смесь заливают в изложницу 100 х 100 х 30 мм и отверждают прт 140°С в течение-. 15 мин. Отвержденную пену разрезают на куски 90 х 30 х 30 мм н обжигают в атмосфере азота при 1000° С в течение 30 час. Объемная плотность обожженной пены составляет в среднем 0,2 г/см (интервал 0,18-0,22г/см).

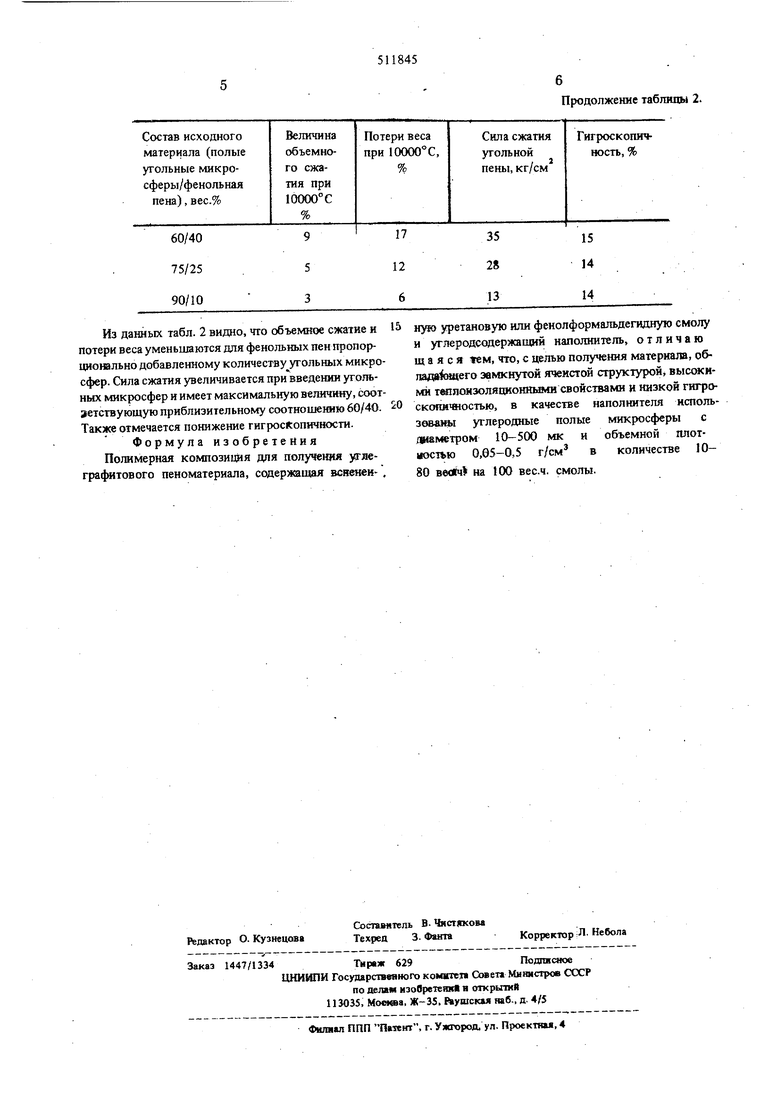

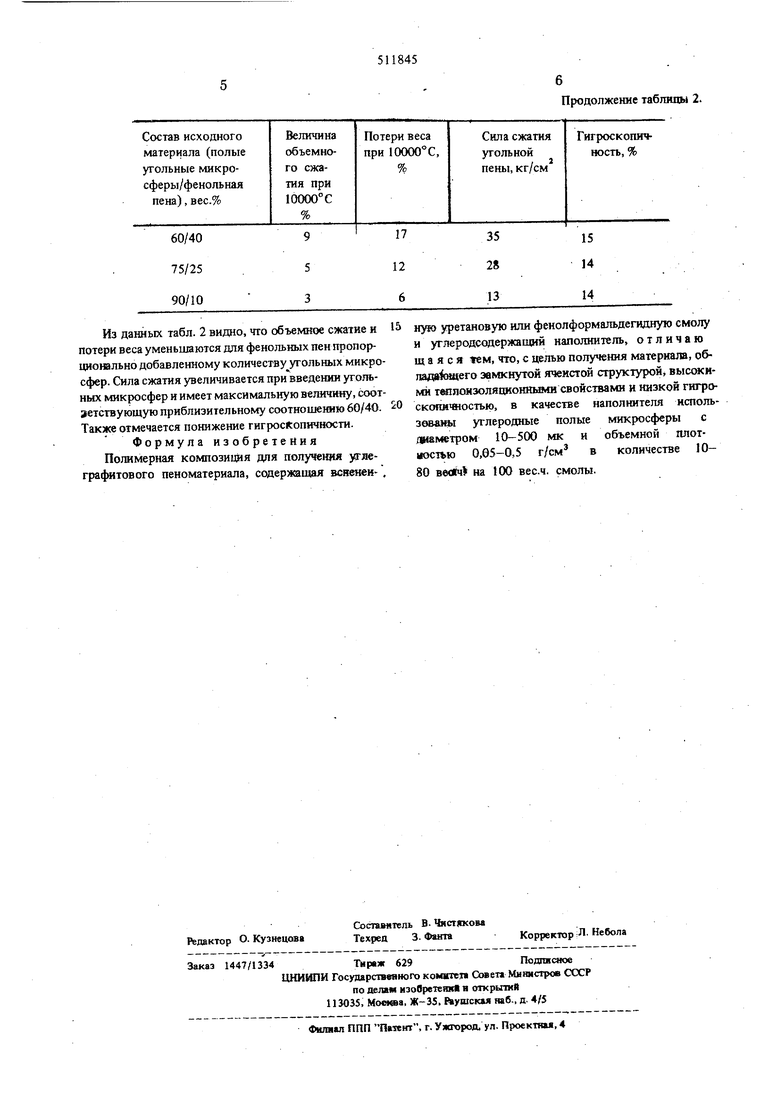

В табл. 21шшн стрируется влияние полых угольиьк микросфер на фёнольные пены.

Таблица 2.

90/10

Из данных табл. 2 видно, что объемное сжатие и потери веса уменьшаются для фенольных пен пропорциоюльно добавленному количеству угольных микросфер. Сила сжатия увеличивается при введеюш угольных микросфер и имеет максимальную величину, соотэетствующую приблизительному соотношению 60/40. Также отмечается понижение гигроскопичности. Формула изобретения

Полимерная композиция для полуадння углегра тового пеноматериала, содеряащая всненеи- .

13

14

ную уретановую или феиолформальдегиднуто смолу и углеродсодержащий наполнитель, отличаю щ а я с я ttM, что, с целью получения материала, обладйощего замкнутой ячеистой структурой, высокими твялоиэоляционньвли свойствами и низкой гигроCKonHifflocTbip, в качестве наполнителя использоваш 1 углеродные полые микросферы с дааметром 10-500 мк и объемной плотиостъю 0,05-0,5 г/см в количестве 1080 веЛч на 100 вес.ч. смолы.

Авторы

Даты

1976-04-25—Публикация

1972-06-29—Подача